车削中心编程与加工Word下载.docx

《车削中心编程与加工Word下载.docx》由会员分享,可在线阅读,更多相关《车削中心编程与加工Word下载.docx(18页珍藏版)》请在冰点文库上搜索。

当指定圆弧的圆心时,用I、J指令。

③F指令的进给速度是零件和刀具间的相对速度。

④极坐标插补单独使用。

⑤在机床上电复位时,为极坐标插补方式取消模式。

【例24-1】在车削中心上,将圆棒料铣削成如图所示的形,铣削深度为5mm(走刀路线见图24-4)。

图24-4极坐标插补铣形

参考程序(以工件右端面与轴线的交点为程序原点建立工件坐标系):

O2401程序号

N10T0101选择1号刀,建立刀补

N20M70C轴功能有效

N30G28C0C轴回零

N40M93S300动力头正转

N50G98G00X70Z5快速定位至1点

N60G12.1极坐标插补开始

N70G42G01X30C0F100建立刀具半径补偿,1点→2点

N80G01C152点→3点

N90X-303点→4点

N100C-154点→5点

N110X305点→6点

N120C06点→2点

N130G40X70取消刀具半径补偿,2点→1点

N140G00Z50Z向退刀

N150G13.1取消极坐标插补

N160M95停止动力头

N170M12动力头回零

N180M71取消C轴功能

N190T0100取消1号刀刀补

2.孔加工固定循环指令

1)常用孔加工固定循环指令

在车削中心上常用孔加工固定循环指令见表24-1。

表24-1孔加工固定循环指令

G代码

钻孔轴

切入动作

孔底动作

回退动作(正向)

应用

G80

取消固定循环

G83

Z

切削进给/断续

暂停

快速进给

端面钻孔循环

G84

切削进给

暂停→主轴反转

端面攻螺纹循环

G85

端面镗孔循环

G87

X

径向钻孔循环

G88

暂停→主轴反转反转

径向攻螺纹循环

G89

径向镗孔循环

2)孔加工固定循环动作

如图24-5所示,固定循环通常由6个动作顺序组成:

动作1(AB段):

XY平面快速定位;

动作2(BR段):

Z向快速进给到R点;

动作3(RZ段):

Z轴切削进给,进行孔加工;

动作4(Z点):

孔底部的动作;

动作5(ZR段):

Z轴退刀;

动作6(RB段):

Z轴快速回到起始位置。

图24-5固定循环动作

3)端面钻孔循环指令G83

G83X_C_Z_R_Q_P_F_

式中:

X、C─孔位数据。

Z─孔底数据,R点到孔底的距离。

R─R点数据,初始平面到R点的距离。

Q─每次切削进给的深度,μm。

P─孔底暂停时间。

F─进给速度(mm/min)。

4)径向钻孔循环指令G87

G87Z_C_X_R_Q_P_F_

Z、C─孔位数据。

X─孔底数据,R点到孔底的距离。

5)钻孔循环的注意事项

(1)指定固定循环之前,必须用辅助功能(M指令)使主轴旋转。

(2)在每个固定循环中,R(初始平面到R点的距离)总是半径量。

Z或X(R点到孔底的距离)是作为直径量还是半径量,取决于数控机床的设置。

(3)可用01组G代码取消固定循环,当01组G代码如GOO、G01、G02、G03等与固定循环指令出现在同一程序段时,按后出现的指令执行。

【例24-2】在车削中心上,加工如图24-6所示四个轴向均匀分布的孔。

图24-6端面钻孔

O2402程序名

N40M93S500动力头正转

N50G98G00X100Z15快速定位至钻孔初始平面

N60G83X40C0Z-26R-12Q5000F50钻第一个孔,R平面距离初始平面为12mm

N70C90Q5000主轴旋转90°

,钻第二个孔

N80C180Q5000主轴再旋转90°

,钻第三个孔

N90C270Q5000主轴再旋转90°

,钻第四个孔

N100G80G00Z50取消钻孔循环

N110M95停止动力头

N120M12动力头回零

N130M71取消C轴功能

N140T0100取消1号刀刀补

N150M30程序结束

24.3任务实施

24.3.1加工工艺的确定

1.分析零件图样

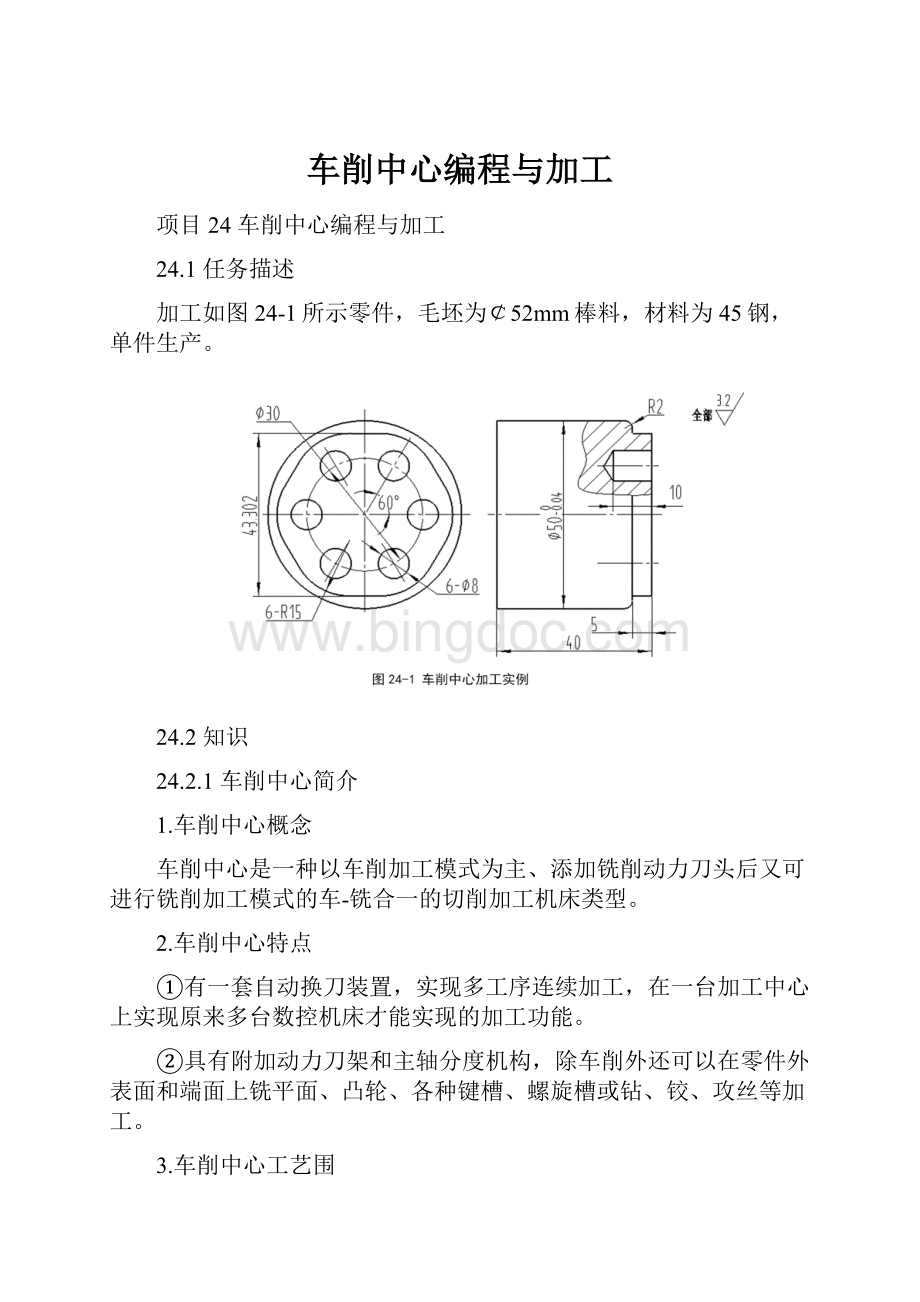

如图24-1所示,该零件为一轴类零件,包括回转体外轮廓、端面六方、端面孔的加工。

结合零件形状,采用车削中心加工该零件。

2.工艺分析

1)加工方案的确定

根据零件表面的粗糙度值Ra3.2μm的加工要求,确定各表面的加工方案如下:

回转体外轮廓:

粗车→精车;

端面六方:

粗铣→精车铣;

端面孔:

钻-扩。

2)确定装夹方案

工件是棒料,为回转体,可用三爪自定心卡盘装夹。

3)确定加工工序

加工工艺见表24-2。

表24-2数控加工工序卡

数控加工工序卡片

产品名称

零件名称

材料

零件图号

45钢

工序号

程序编号

夹具名称

夹具编号

使用设备

车间

工步号

工步容

刀具号

主轴转速

/(r/min)

进给速度

/(mm/r)

背吃刀量

/mm

备注

装夹1:

夹住棒料一头,留出长度大约70mm,车端面(手动操作),对刀,调用程序

1

粗车回转体外轮廓

T0101

500

0.2

0.7

2

精车回转体外轮廓

800

0.1

0.3

3

粗铣端面六方

T0202

400

0.15

5

4

精铣端面六方

钻孔

T0303

3.8

6

扩孔

T0404

600

7

切断

T0505

装夹2:

掉头,平端面,保证总长。

4)进给路线的确定

铣端面六方的走刀路线如图24-7所示,其余表面加工走刀路线略。

图24-7铣端面六方的走刀路线

图24-7中各点坐标如表24-3所示。

表24-3铣端面六方的基点坐标

(75.258,0)

(65.258,-10)

(45.358,0)

(41.34,7.5)

(33.66,14.151)

(7.68,21.651)

(-7.68,21.651)

8

(-33.66,14.151)

9

(-41.34,7.5)

10

(-41.34,-7.5)

11

(-33.66,-14.151)

12

(-7.68,-21.651)

13

(7.68,-21.651)

14

(33.66,-14.151)

15

(41.34,-7.5)

16

(65.258,10)

3.刀具及切削参数的确定

刀具及切削参数的确定见表20-4。

表20-4数控加工刀具卡

数控加工

刀具卡片

45

序号

刀具名称及规格

刀尖半径/mm

数量

加工表面

95°

右偏外圆刀

0.8

回转体外轮廓

硬质合金

¢16立铣刀(3齿)

0.4

端面六方

高速钢

¢7.6钻头

钻¢7.6底孔

¢8钻头

扩¢8孔

切断刀(B=4)

24.3.2参考程序编制

1.工件坐标系的建立

以工件右端面与轴线的交点为编程原点建立工件坐标系。

2.基点坐标计算(略)

3.参考程序

参考程序见表20-5。

表20-5参考程序

主程序

程序

说明

O2403

主程序名

N10

选择1号刀,建立刀补

N20

M03S500

启动主轴

N30

G00X60Z5

快进至进刀点

N40

X53Z1

快进至G71复合循环起点

N50

G71U1R1

G71循环粗加工回转体外轮廓

N60

G71P70Q120U0.6W0.1F0.2

N70

G00X45Z1

径向进刀

N80

G01Z-5

车¢45外圆

N90

X46

车台阶

N100

G03X50Z-7R2

车R2圆弧

N110

G01Z-45

车¢50外圆

N120

X53

径向退刀

N130

G70P70Q120F0.1S800

G70循环精加工回转体外轮廓,主轴变速

N140

G00X100

X向快速退刀

N150

G00Z100M05

Z向快速退刀,停主轴

N160

T0100

取消1号刀刀补

N170

M98P2413

调子程序O2413粗铣端面六方

N180

M00

测量,修改3号刀半径补偿值,修调进给倍率

N190

调子程序O2413精铣端面六方

N200

选择3号刀(¢7.6钻头),建立刀补

N210

M70

C轴功能有效

N220

G28C0

C轴回零

N230

M93S600

动力头正转

N240

G98G00X80Z10

快速定位至钻孔初始平面

N250

G83X30C0Z-16R-7Q5000F70

钻出6个¢7.6的孔

N260

C60Q5000

N270

C120Q5000

N280

C180Q5000

N290

C240Q5000

N300

C300Q5000

N310

G80G00Z50

取消钻孔循环

N320

M95

停止动力头

N330

M12

动力头回零

N340

M71

取消C轴功能

N350

T0300

取消3号刀刀补

N360

选择4号刀(¢8钻头),建立刀补

N370

N380

N390

M93S800

N400

N410

G83X30C0Z-16R-7Q5000F60

扩出6个¢8的孔

N420

N430

N440

N450

N460

N470

N480

N490

N500

N510

T0400

取消4号刀刀补

N520

选择5号刀,建立刀补(左刀尖为刀位点)

N530

M03S600

N540

G00X55Z5

N550

Z-44.4

快进至切断起点,总长留0.4余量

N560

G01X50.2F0.5

径向接近工件

N570

X0F0.1

切断工件

N580

N590

Z100M05

Z向快速退刀,返回换刀点,停主轴

N600

T0500

N610

M30

程序结束

子程序

O2413

子程序名

选择2号刀,建立刀补(铣刀端面中心为刀位点)

M93S400

G98G00X80Z5

快速定位至进刀点

G12.1

极坐标插补开始

G00X75.258C0

到1点(见图24-7)

G42G00X65.258C-10

1点→2点,建立刀具半径补偿

G02X45.258C0R10F60

2点→3点

G03X41.34C7.5R15

3点→4点

G01X33.66C14.151

4点→5点

G03X7.58C21.651R15

5点→6点

G01X-7.68C21.651

6点→7点

G03X-33.66C14.151R15

7点→8点

G01X-41.34C7.5

8点→9点

G03X-41.34C-7.5R15

9点→10点

G01X-33.66C-14.151

10点→11点

G03X-7.68C-21.651R15

11点→12点

G01X7.68C-21.651

12点→13点

G03X33.66C-14.151R15

13点→14点

G01X41.34C-7.5

14点→15点

G03X45.258C0R15

15点→3点

G02X65.258C10R10

3点→16点

G40G00X75.258C0

16点→1点,取消刀具半径补偿

Z50

Z向退刀

G13.1

取消极坐标插补

T0700

M99

子程序结束

思考题与习题

24-8在车削中心上,加工如图24-8所示四个轴向均匀分布的孔。

图24-8

24-2完成如图24-9所示零件的加工。

按单件生产安排其数控车削工艺,编写出加工程序。

毛坯为¢70mm棒料,材料为45钢。

图6-4孔加工练习

图24-9