导热油炉操作法.docx

《导热油炉操作法.docx》由会员分享,可在线阅读,更多相关《导热油炉操作法.docx(9页珍藏版)》请在冰点文库上搜索。

导热油炉操作法

导热油炉操作法

1:

范围

本操作法规定了导热油炉岗位操作任务、操作要点、操作注意事项及安全要点。

2:

工艺要求

本岗位装置将导热油加热到规定温度,供给其他岗位的用热设备作为热媒体使用。

3:

岗位操作任务

密切配合各岗位工艺操作,提供需要的热油温度及热油量。

4:

流程简述

燃煤加热炉将导热油加热到规定温度靠热油循环泵的压头在液相状态下,强制输送至各用热设备使用,释放热能后的导热油沿回路管线经热油循环泵继续进入加热炉本体,在加热炉本体又被加热,周而复始从而实现连续供热之目的。

5:

原料中间体规格

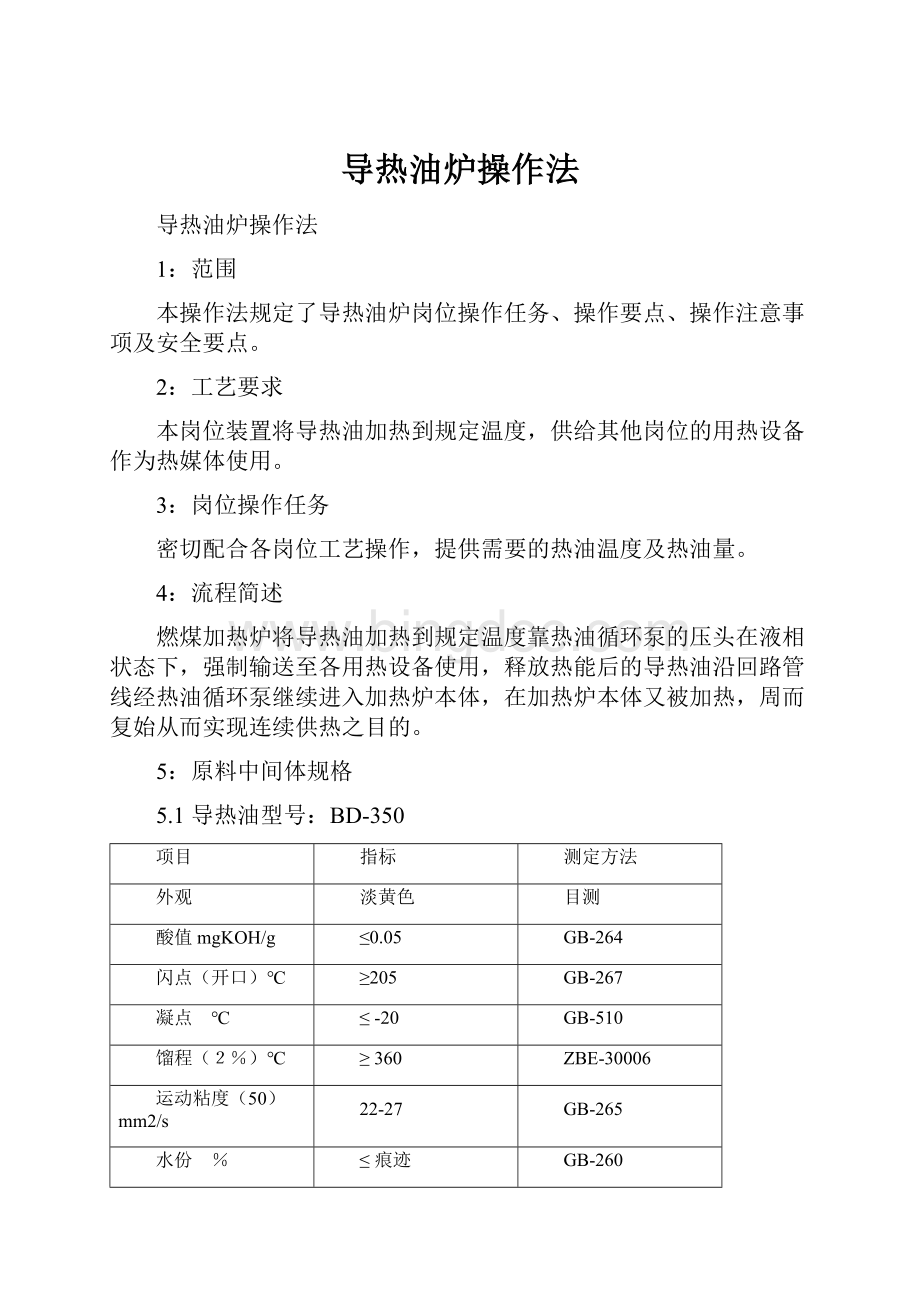

5.1导热油型号:

BD-350

项目

指标

测定方法

外观

淡黄色

目测

酸值mgKOH/g

≤0.05

GB-264

闪点(开口)℃

≥205

GB-267

凝点 ℃

≤-20

GB-510

馏程(2%)℃

≥360

ZBE-30006

运动粘度(50)mm2/s

22-27

GB-265

水份 %

≤痕迹

GB-260

残碳%

≤0.02

GB-268

密度(20℃)g/cm3

0.85-0.87

GB-1884

铜片腐蚀

合格

GB-5096

比热KJ/kg·0C

2.386(100℃)

2.784℃(200℃)

导热系数KJ/m.mr.℃

0.481

最高使用温度℃

340

5.2使用后的导热油分析指标

5.2.1导热油的闪点(按《石油产品闪点与燃点测定法》GB267-88测定)变化超过原指标的20%,应停止使用,进行更换或再生。

5.2.2导热油的残碳值(按《石油产品残碳测定法》GB268-87测定)一般应控制在0.02w%,当超过1.5w%,应再生处理,否则不应继续使用。

5.2.3导热油的酸值(按《石油产品酸值测定法》GB264-83测定)一般应低于0.02mgKOH/g,如超过0.5mgKOH/g时,导热油应停止使用。

5.2.4导热油粘度(按《石油产品运动粘度测定法和动力粘度计算法》GB265-88测定)变化超过原指标的15%时,应再生处理,否则不应继续使用。

6:

正常工艺指标一览表

系统工作压力:

≤0.6MPa

导热油炉出口温度:

≤320℃

膨胀槽液位:

1/2~2/3

膨胀槽油温:

≤60℃

循环压差:

0.18~0.2MPa

7:

操作方法

7.1开车前的准备工作

7.1.1检查并调节管路系统各有关阀门,启动注油泵,向膨胀槽及系统加注导热油,并开启管道放空阀门排除空气,同时全面检查管路系统有无渗漏现象。

7.1.2试运转鼓风机、引风机、热油循环泵、出渣机、上煤机、炉排调整箱及电器仪表是否完好。

7.1.3检查膨胀槽中的油位是否在1/2~2/3处,使控制柜上的低液位报警红灯刚好消失。

7.1.4冷油循环4小时以上,循环期间密切注意观察热油循环泵的工作情况,检查泵密封,系统管件接口无渗漏现象方可点火。

7.2烘炉、脱水正常操作(新油)

7.2.1点火:

用不带铁钉等金属杂物的木柴,均匀铺在炉排上引燃,并控制燃料量。

启动热油循环泵,控制泵出口阀门,保持热油循环泵不吸空,升温速度控制在8~10℃/h,直到90~95℃,从观火门观察炉膛内燃烧情况。

7.2.2烘炉:

初次烘炉时,火焰应集中在炉膛中央,采用文火烘焙,初期以后的火势应均匀,并逐日缓慢加大,链条炉排在烘炉过程中应定期转动,防止烧坏炉排。

出口油温控制在95℃以下,连续烘炉2~5天,升温速度不高于10℃/h,当炉墙特别潮湿时,应减慢升温速度,适当延长烘炉时间。

7.2.3脱水:

出口油温控制在90~110℃,升温速度严格控制在0~5℃/h以内,此时间的长短视脱水情况而定。

当膨胀槽放空管排气量较大,底部有水击声,管道振动加剧,各处压力表指针摆动幅度较大时,必须停止升温,保持恒温状态,必要时可打开炉门减弱燃烧。

该阶段的长短视残存水分的多少和热载体的质量而定,绝不可盲目加快升温脱水速度,以防系统内水分急剧汽化,体积膨胀,引发暴沸,导热油大量喷出,使受压元件破裂。

当有机炉体和管道中响声变小,热油循环泵不再出现抽空现象时,可以以5℃/h的速度升温,但温度不能超过120℃,直到放空管内不再有气体排出为止。

7.2.4脱低沸物:

脱水完成后,以30℃/h的速度升温,若仍有残余水分蒸发,必须随时停止升温。

温度达到210~230℃时停下来,当放空管不再有气体排出,热油循环泵压力稳定,低沸物脱除完成。

7.2.5升温:

脱低沸物结束后,以40℃/h的速度继续升温,此时全面观察各检测仪表的指示动作是否灵敏、准确;各配套辅机、附属设备是否正常;有机热载体炉和整个供热系统工作是否正常。

当导热油出口温度达到310~320℃时转入正常操作。

7.2.6每班应出一次炉灰。

7.3停车操作

7.3.1停止上煤,将炉内剩余燃煤烧尽,炉内灰渣全部排出,并进行适当吹扫。

7.3.2油炉出口温度降至100℃时,关闭鼓、引风机。

7.3.3油炉出口温度降到60℃以下时,可关闭热油循环泵。

7.3.4关闭自控系统,切断电源,清扫场地。

7.4紧急停车

7.4.1遇到下列情况之一者,操作人员应采取紧急停炉措施并报告调度室:

7.4.1.1导热油出口温度超过允许值并继续上升;

7.4.1.2压力表、温度计全部失效。

液位计剧烈波动,虽采取措施仍不能恢复正常者;

7.4.1.3炉体受压部件发生变形、鼓包、裂纹等缺陷,严重威胁安全时;

7.4.1.4热油循环泵不能正常运转切换备用泵后仍不能正常运转时;

7.4.1.5法兰阀门出现泄漏并治理无效时;

7.4.1.6其它有可能威胁到导热油炉安全运行时。

7.4.2紧急停车步骤:

7.4.2.1关闭鼓、引风机;

7.4.2.2关闭油炉出口阀门,打开冷油置换阀,将炉内的高温导热油放出排入储油槽中,膨胀槽中的冷油会利用位置压头自动补充进来;

7.4.2.3迅速打开炉门和检查孔,若停炉时间在15分钟内,可敷湿煤压住炉火;若停炉时间超过15分钟,可以迅速用钯头将火煤钯出;

7.4.2.4当炉温降到处理温度,可按停炉方法7.3处理。

8:

注意事项

8.1在整个烘炉过程中应确保导热油循环正常,并严格控制导热油的升温速度在10℃/h左右,且导热油最高温度不得超过95℃。

烘炉过程不能急躁、烘烤时间太短除水份不可能烘干外,炉拱和炉墙的热膨胀也不均匀,急火烘炉有可能导致炉拱和炉墙发生裂纹等缺陷。

在整个烘炉过程中还应密切注意检查整个系统的所有设备、管道等工况是否正常,热膨胀是否按预定方向伸张等,发现问题应立即降低升温速度,查明原因并采取相关措施。

8.2导热油升温脱水,除油炉系统热油循环泵开启运转外,各用热点的热油循环泵及有关阀门也必须开启运转,这样各用热系统内的导热油可以一同参与升温、脱水。

8.3在升温脱水期间,严禁热油循环泵发生空转现象。

严格控制升温速度,不得贪快,发现热油循环泵出口压力表指针急剧摆动,油管内有气锤声,排气管冒油,说明系统内存在低沸物、水份或空气,应立即停止升温或采取降温措施,缓慢脱水。

8.4新油脱低沸物期间,当油温升至180℃左右时,升温速度要减缓至5℃/h,并且油温每升高10-20℃,需要保温一段时间,防止温升过快而使热油从膨胀槽上放空口冲出。

8.5操作柜上操作必须先开出渣机然后才能开启炉排。

8.6只有热油循环泵开启,才能开启引风机,热油循环泵停,引风机连锁自动停。

应按照先开引风机,后开鼓风机,先停鼓风机,再停引风机顺序操作。

8.7当膨胀槽低液位报警,说明管路系统(包括油炉)漏油或脱水排气后未及时补充油液,应消除系统缺陷,待油温冷却至70℃左右时,再补充新油。

8.8导热油最高温度不得超过其许可使用温度和导热油炉额定温度。

8.9停炉时应确认炉膛温度和炉墙余热不会使炉内导热油温度回升,方可停止热油循环泵。

紧急停炉时不得用水冲浇炉膛。

9:

安全要点

9.1导热油炉出口油温≥100℃时,严禁拆卸加热系统任一部件。

9.2导热油达到报废指标,不得继续使用,应更换新油,确保用油安全。

9.3严禁导热油炉正压燃烧,防止发生喷火灼伤事故。

9.4链条炉排不得长时间压火封炉以免烧坏炉排和发生其它事故。

9.5遇到紧急停炉或突然停电,需用膨胀槽中的冷油将炉内热油置换去储油槽时,应开启紧急排油阀,此操作应缓慢进行(储油槽内油位应始终保持高于热油排放口),同时应关闭热油炉进出口管道总阀,当油炉出口温度回降至规定温度范围内且不再上升时,冷油排放操作应立即停止。

进行冷油置换时,不得将膨胀槽内的导热油放尽,以免系统吸入空气带入水分。

9.6正常操作、停车操作和紧急停炉时,应与各用热设备岗位取得密切联系。

紧急停炉或需冷油置换时应通知调度室。

冷油置换操作一般不轻易进行。

10:

导热油炉保养

10.1导热油炉受热面内壁至少一年清焦一次,用XS-901煤焦油清洗剂除垢,最好连同整个用热系统一并清洗;

10.2较长时间停用导热油炉时,将全部导热油放入储油槽内,储油槽排污阀、放空阀全部关闭后隔绝,从膨胀槽放空管接口通入氮气,保持系统内压力0.05-0.1MPa,锅炉外壁彻底消灰;

10.3附属设备保养

10.3.1日常运行中对储油槽、管道阀门、管道保温进行检查;

10.3.2及时拧紧松动螺栓,更换密封填料,保证膨胀槽内导热油温度不大于60℃;

10.3.3当出现热油循环泵进口压力低,导热油炉进出口压差减小,热油循环泵电流小等情况,应及时切换备用泵,将过滤器拆洗;

10.3.4定期对热油循环泵进行检修。

10.4安全附件保养

10.4.1每天检查压力表,观察指针是否跳动,表内是否漏油,表面是否模糊;

10.4.2每天检查温度计,温度计应清晰、准确,一次仪表与二次仪表应一致,温度记录应正常;

10.4.3检查液位计是否泄漏、破裂,有无污垢;

10.4.4每周试验一次超压警报和连锁装置,超温警报和连锁装置,极限液位报警装置,每周检查一次报警连锁装置的部件。

11:

常见故障以及处理方法

11.1常见故障现象、产生原因及处理方法

序号

故障现象

可能原因

处理方法

1

热油泵出口压力表指针晃动剧烈,导热油管内发出气锤声

1.管路系统内有空气、水蒸汽或低沸物存在

1.停止升温,缓慢脱去水分、低沸物和排气

2

油温超温

1.违章操作及误操作

1.按紧急停炉处理

3

导热油炉进出口温差过大

1.循环油泵供油量下降

2.超负荷运行

3.导热油变质

4.保温不良

1.消除油泵及管路故障

2.降至正常负荷运行

3.更换导热油

4.重新保温

4

低液位报(冷油置换时除外)

1.脱水排气后未补油

2.系统有泄漏点

1.及时补充导热油

2.消除系统泄漏点

5

压差低于设定值

1.循环系统阻力增大,热油循环泵功率下降

2.过滤器堵塞

3.导热油黏度大

1.阀门开足或打开旁路阀

2.清洁过滤器

3.检查或更换导热油

6

油泵振动剧烈噪声大

1.油泵轴承或弹性圈损坏

1.更换轴承或弹性圈

7

热油循环泵漏油严重

1.机械密封损坏

1.更换机械密封,按说明书检修

8

排烟温度过高

1.炉管积灰严重

2.炉墙损坏或烟气短路缺陷

3.导热油失效

1.消除积灰

2.消除烟气短路缺陷

3.更换导热油

9

炉膛向外冒烟

1.鼓、引风机风量调节不当

2.炉膛正压力太大或烟气通道堵塞

1.调节风量,

2.保持炉膛微负压在2~3mmHg;疏通烟道,消除积灰

10

烟囱冒黑烟

1.煤燃烧不完全

2.粉煤比例过大

1.调整空气和煤的比例

2.控制粉煤比例或换煤

11

燃煤链条炉排卡住

1.炉排跑偏

2.炉排起拱

3.炉排短裂

4.金属异物进入炉排

5.严重结焦

1.调整炉排调节螺母

2.调整炉排松紧合适

3.更换断裂炉排片

4.消除异物

5.消焦或更换煤种

12

炉排过烧长销弯曲

1.压火时间过长

2.负荷太大

3.炉排尾段淤渣严重

1.避免长时间压火

2.降至正常负荷

3.消除淤渣使出渣顺畅