培训讲义杨桂凤资料.docx

《培训讲义杨桂凤资料.docx》由会员分享,可在线阅读,更多相关《培训讲义杨桂凤资料.docx(31页珍藏版)》请在冰点文库上搜索。

培训讲义杨桂凤资料

2013年毕业生培训讲义

泵基础知识及水力设计

第一章泵基础知识

一、名词术语:

泵:

把原动机的机械能转换成液体能力的机械。

离心泵:

叶轮排出的液流基本上在与泵轴垂直的面内流动的动力式泵。

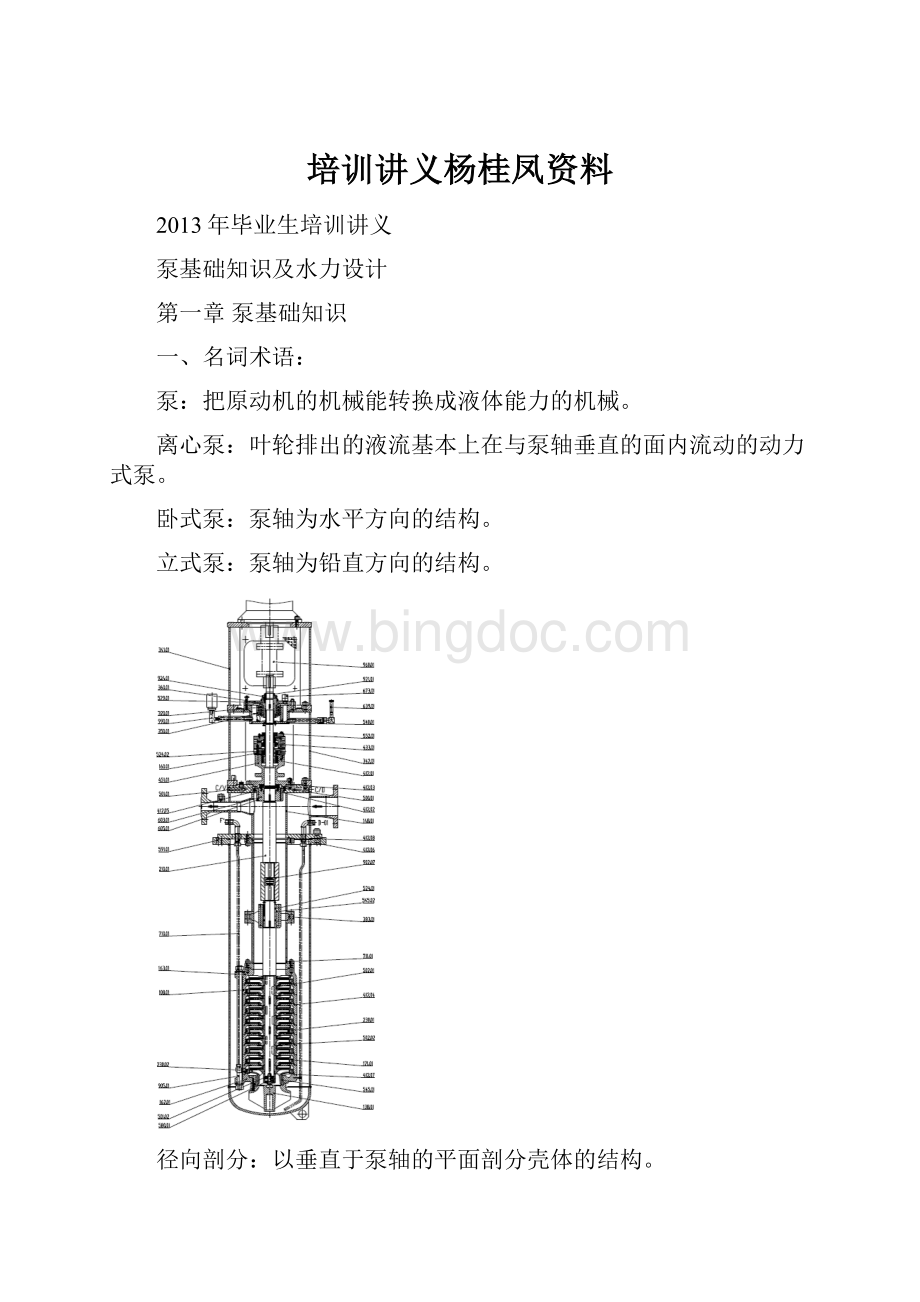

卧式泵:

泵轴为水平方向的结构。

立式泵:

泵轴为铅直方向的结构。

径向剖分:

以垂直于泵轴的平面剖分壳体的结构。

轴向剖分:

通过泵轴线的平面剖分壳体的结构。

径向剖分卧式悬臂泵

立式筒袋式泵

径向剖分卧式多级泵

轴向剖分单级双吸泵

二、基本概念

1、流体—液体和气体的统称。

分为可压缩和不可压缩。

随压力和温度变化很大—可压缩流体;随压力和温度变化很小—不可压缩流体。

2、压强—单位面积上作用的液体压力,p。

Kgf/cm2,用液柱表示p/ρg(m)

3、粘性—当流体的各部分之间有相对运动时,就会产生阻止这种相对运动的摩擦切应力,称为流体的粘性,也叫粘度。

粘度对泵的性能曲线影响是很大的,当粘度增加时,泵的扬程特性曲线下降,最佳工况的扬程和流量均下降,功率上升,效率降低。

动力粘度μ(厘泊cp、mPa.s),运动粘度ν(厘沲cSt,mm2/s);ν=μ/ρρ—密度

4、牛顿流体—符合牛顿内摩擦定律,即切应力与速度梯度成正比的流体。

如水、油为牛顿流体;泥浆、纸浆、凝胶、牙膏等非牛顿流体。

5速度三角形

研究液体沿流线流动的重要方法。

轴面:

经过叶轮轴心线的平面。

轴面速度:

与圆周方向垂直的速度υm。

圆周速度u:

旋转叶轮圆周方向的速度。

u=Dπn/60D—所求速度点的直径;n—转速。

相对速度w:

相对于旋转叶轮的液流速度。

方向与该处的叶片表面切线方向一致。

绝对速度υ:

相对于静止坐标系的液流速度。

是合成速度。

υ=u+w

υ=υu+υmυu—圆周分速度,υm—轴面速度

速度三角形

叶片进口的速度三角形叶片出口的速度三角形

υu1是液体在叶片进口处绝对速度的圆周分速度。

对于直锥吸入室,υu1=0

假设叶轮叶片为无限多无限薄时,带角标∞。

β2∞—叶轮叶片的出口安放角。

Δw2—轴向漩涡运动造成的出口处的附加相对速度。

其方向与圆周相切,与叶轮的旋向相反。

6泵的基本方程式

泵把机械能量转换成液体的能量是在叶轮内进行的。

泵的基本方程式:

液体流经叶轮前后运动状态的变化与叶轮传给单位重量液体的能量(理论扬程)之间的关系式,即理论扬程的计算公式。

Ht=(u2υu2—u1υu1)/g当υu1=0时Ht=u2υu2/g估算时Ht=u22/2g

7泵的运转工况

泵的工况就是泵扬程曲线上的一个工作点,是由泵装置的特性决定的。

HZ=z+(PY2-PY1)/γ+∑hHZ—泵装置扬程∑h(图中∑ΔH)—全部水力损失

曲线上M点是泵的工况点,泵在M点能够稳定运行。

其原因是如在A点运行,泵扬程不够(能量不够),速度减慢,流量减小,A点向M靠拢,直至重合;如在B点运行,泵扬程富裕(能量多余),速度增快,流量增加,B点向M靠拢,直至重合

泵装置装置特性曲线泵的工况点

8沿程损失和局部损失

沿程损失—流体沿着管道的整个长度上克服摩擦阻力而损失的水头。

局部损失—流体流经管道中的局部障碍时,改变速度分布,产生旋涡等而损失的水头。

三、泵的分类:

3类:

1)叶片式泵;2)容积式泵;3)其它类型泵。

叶片式泵:

离心泵、混流泵、轴流泵、旋涡泵;

容积式泵:

往复式泵(活塞式、电动式、隔膜式),转子泵(螺杆式、齿轮式、凸轮式);

其它类型泵:

射流泵、水锤泵、电磁泵。

四、泵的用途

泵是一种通用机械,用途广泛。

凡是有液体流动的地方,就有泵在工作。

其主要用途包括:

农田排灌、石油化工、动力工业、城市给排水、采矿和船舶工业等。

各种用途举例如下:

1、灌溉:

低扬程离心泵、混流泵、深井泵、潜水泵;

2、排水:

轴流泵、自吸泵、潜水泵;

3、污水处理:

污水泵、混流泵、轴流泵;

4、钢铁除鳞:

卧式高扬程多级离心泵;

5、锅炉给水:

高温高压多级离心泵;

6、冷凝水:

高抗汽蚀性能离心泵;

7、循环泵:

立式斜流泵、轴流泵;

8、油田注水:

高压多级离心泵;

9、炼油:

高温、高压、单级、多级离心泵;

10、化工流程:

耐腐蚀离心泵。

……

五、泵的结构

1叶片式泵的基本结构

叶轮

泵体

1.1过流部件的名称和结构型式

1.1.1过流部件主要包括:

吸入室(直锥形、弯管形、螺旋形、环形),位于叶轮的前面,其作用是把液体引向叶轮。

1.1.2叶轮(闭式、开式、半开式),是泵最重要的工作元件,是过流部件的核心。

1.1.3压出室(螺旋形、环形、径向导叶、空间导叶),位于叶轮的外围,其作用是收集从叶轮流出的液体,送人排出管。

1.2泵的主要结构形式

1.2.1按主轴方向分:

卧式、立式、斜式;

1.2.2按叶轮种类分:

离心泵、混流泵、轴流泵;

1.2.3按吸入方式分:

单吸、双吸;

1.2.4按级数分:

单级、多级;

1.2.5按叶片安装方式分:

固定叶片、可调叶片;

1.2.6按壳体剖分方式分:

节段式(径向剖分)、中开式(轴向剖分);

1.2.7按泵体形式分:

涡壳式、导叶式、筒袋式、双壳体式;

1.2.8按泵体支撑方式分:

悬臂式、托架式、中心支撑式、悬吊式。

六、泵的参数

1、主要参数

1)流量Q;单位时间内,从泵出口排出并进入管路的液体体积。

单位时间内泵所抽送液体的数量,m3/h。

Q=Qm/ρ,Qm质量流量kg/h,ρ—密度。

2)扬程H;单位重量的液体通过泵所增加的能量,m。

泵产生的总水头,即泵抽送液体的液柱高度。

其值等于泵出口总水头和入口总水头的代数差。

水头是单位重量液体的能量。

水头包括三部分:

压力水头p/ρg、速度水头υ2/2g、位置水头z。

3)转速n;单位时间内泵轴的转数,r/min。

4)功率—轴功率P;有效功率Pe—单位时间内从泵中输出去的液体在泵中所获得的有效能量,kW。

Pe=γQH/102

γ—液体重度kgf/m3。

泵轴功率(输入功率):

泵轴所接受的功率。

P

有效功率(输出功率):

泵传递给输出液体的功率。

Pe

5)效率η;泵输出功率与轴功率之比,%。

η=Pe/P×100%

6)泵的汽蚀余量NPSHr;单位重量的液体所必需具有的超过汽化压力的富裕能量,m

七、泵的性能曲线(特性曲线)

7.1性能曲线

性能:

泵在一定转速下,扬程、轴功率、效率、必须汽蚀余量与流量之间的关系。

性能曲线—用曲线的形式表示泵性能参数之间的关系。

通常用横坐标表示流量Q,纵坐标表示扬程H、效率η、轴功率P、必需汽蚀余量NPSHr。

泵性能曲线

7.2性能曲线的用途

泵性能曲线全面、综合、直观地表示了泵的性能。

制造厂通过性能曲线,能判断泵几何参数情况,指导设计符合要求的产品;用户可以根据性能曲线选择满足使用要求的泵产品。

7.3几何参数对性能曲线的影响

7.3.1叶片出口安放角β2

a)β2<90°b)β2=90°c)β2>90°

叶片出口安放角β2对泵性能曲线的影响

7.3.2叶轮外径D2

当Qt为0时,关死点扬程H0随D2增加而增加。

7.3.3叶片出口宽度b2

b2越大,曲线越平。

7.3.4排挤系数ψ2

ψ2越大,即叶片薄排挤小,曲线变平。

7.3.5转速

转速越高关死点扬程越大,曲线越陡。

叶轮外径、出口宽度、排挤系数、转速对泵性能的影响

八泵内各种损失及泵的效率

8.1机械损失和机械效率

机械损失:

包括轴承和密封的摩擦损失,叶轮前、后盖板与液体的摩擦损失(圆盘摩擦损失)。

上述损失的功率称之为机械损失功率,Pm。

机械效率ηm:

泵轴功率和机械损失功率之差与轴功率之比,%。

ηm=(P-Pm)/P×100%

8.2容积损失和容积效率

容积损失:

包括叶轮密封环泄漏、级间泄漏、平衡轴向力装置的泄漏、密封装置的泄漏,q。

容积效率ηv:

泵的流量与通过叶轮的流量之比,%。

ηv=Q/Qt100%Qt=Q+qQt—泵的理论流量,q—泄漏量。

8.3水力损失和水力效率

水力损失:

液体在泵的过流部分的流动中伴有水力摩擦损失,单位质量液体在泵过流部分流动中损失的能量称为泵的水力损失h。

包括:

水力摩擦损失(沿程损失)、局部损失。

水力效率ηh:

泵的扬程与理论扬程之比,%。

ηh=H/Ht×100%H=Ht-hHt—泵的理论扬程,h—水力损失。

7.4泵的总效率η=ηm×ηv×ηh

九泵的相似定律及比转速

9.1相似理论的基本概念

相似理论在泵设计中广泛应用,是新产品设计中最重要的一种方法。

两个液流(定为模型和实型泵)力学相似必须满足如下三个条件:

1)几何相似—模型和实型两者具有相似的几何形状,对应角度相等,其一切相对应的线性尺寸均成固定比例。

泵设计用的很重要的一种方法模型换算法以此为前提。

只有几何相似,才能满足运动相似,则动力相似就自动满足。

D/Dm=b/bm=…=L/Lm式中字母为模型、实型对应的线性尺寸。

2)运动相似(工况相似)—模型和实型两者的流动中对应点上的液体速度方向一致,大小成固定比例。

υ/υm=u/um=w/wm

3)动力相似—模型和实型两者液流对应的流体质点上的力成固定比例。

如动力相似,则两个流动必须是运动相似。

作用在液体上的外力包括:

粘性力(摩擦力)、压力、重力、表面张力、弹性里等。

9.2相似定律

通常在泵中,只根据几何相似、运动相似来推导相似定律。

又因只有几何相似才有运动相似,因此,几何相似是前提条件。

如果两个工况相似的泵尺寸比值不超过2~3,转速比值不超过2,而且是输送同一种液体,则可认为两台泵的各种效率均相等。

泵性能存在以下关系:

Q/Qm=n/nm(D/Dm)3——流量相似定律

H/Hm=(n/nm×D/Dm)2——扬程相似定律

P/Pm=(n/nm)2×(D/Dm)5——功率相似定律

9.3比转速ns:

在相似定律的基础上,可以推出对一系列几何相似的泵,性能之间的综合数据。

如果各泵的这个数据相等,则这些泵几何相似和运动相似。

这个综合数据就是比转速。

ns=

——双吸泵ns=

——多级泵

i—泵级数

同一台泵在不同工况下具有不同的ns值,几何相似的泵在相似的工况下ns值相等;反之,ns值相等的泵不一定几何形状相似。

这是因为构成泵几何形状的参数很多,如ns=500的两台泵,一个6枚叶片,一个7枚叶片,一个是混流泵,另一个是轴流泵。

但对于同一种形式的泵而言,ns相等时,要想使泵的性能好,其几何形状相差不会很大,所以,可以看做几何是相似的。

ns是几何相似、运动相似的准则,运动相似的前提条件是几何相似,所以泵的特性曲线(运动参数的外部表现形式)的形式和泵的几何形状有关,见表。

泵的几何形状和特性与比转速之间的关系

9.4叶轮切割——切割定律

切割叶轮外径可以改变泵的性能。

切割公式如下:

D2′=D2

D2′=D2

D2′=D2

带“′”为切割后尺寸。

公式是在一定的假设条件下得出的,实际应用时可根据经验进行修正。

叶轮切割对效率有影响,建议按下表量切割。

叶轮的最大切割量

ns

60

120

200

300

500

(D2-D2′)/D2

0.2

0.15

0.11

0.09

0.07

9.5修磨叶片进、出口对性能的影响

修磨叶片出口工作面,对性能几乎无影响。

修磨叶片出口背面,对性能影响如下:

1)最高点效率稍有增加;

2)在相同的流量下,泵的扬程提高约2%~5%;

3)在相同的扬程下,泵的流量增加约5%;

修磨叶片进口工作面,改善抗汽蚀性能,并增加进口过流能力:

修磨叶片进口背面,对性能影响不大。

十泵的汽蚀

1汽化压力—液体汽化时的压力(也称饱和蒸汽压)。

大小与温度有关,温度越高,汽化压力越大。

2汽蚀对泵的影响:

1)产生噪声和振动;

2)过流部件的腐蚀破坏;汽蚀破坏除机械力作用外还伴有电解、化学腐蚀等多种很复杂的作用。

3)性能下降;泵汽蚀时叶轮内液体的能量交换收到干扰和破坏,在外特性上的表现是流量—扬程曲线、流量—轴功率曲线、流量—效率曲线下降,严重时会使泵中液流中断,不能工作。

3汽蚀余量—泵进口处单位重量液体具有的超过汽化压力水头的富裕能量。

4装置汽蚀余量(有效汽蚀余量)NPSHa—装置汽蚀余量是由外部的吸入装置特性决定的,是表示吸入装置汽蚀性能的参数,欲提高装置的抗汽蚀性能,必须尽量提高装置汽蚀余量。

NPSHa的大小与装置参数及液体性质有关。

以吸上装置为例

hg—液面到泵中心的高度;

hc—液体从液面到泵入口的损失;

Pc—液面压力;Pc/ρg—液面压力水头;

Pv—汽化压力;

5泵汽蚀余量(必需汽蚀余量)NPSHr—是由泵本身的特性决定的,是表示泵本身抗汽蚀性能的参数,欲提高泵本身的抗汽蚀性能,必须尽量降低泵汽蚀余量。

NPSHr大小与泵入口的运动参数有关,是由泵本身的几何形状决定的。

6汽蚀基本方程式:

NPSHa=NPSHr泵汽蚀

7汽蚀相似定律

当模型泵与实型泵的对应线性尺寸和转速相差较大时,用上式换算的结果误差较大。

8汽蚀比转速C—汽蚀相似准则。

C=

——单吸泵C=

——双吸泵

当泵几何相似和运动相似时,C值等于常数。

所以C值可以作为汽蚀相似准则,并标志抗汽蚀性能的好坏。

几何相似的泵,在相似工况下运转时,C值相同。

在一定流量和转速下,C值越大,泵的抗汽蚀性能越好。

汽蚀比转速C和比转速ns都是相似准则,其不同点是:

汽蚀比转速强调泵进口(吸入室、叶轮)几何相似。

C随泵尺寸增加、转速增高有增大的趋势,因此,汽蚀相似定律、汽蚀比转速都是近视的相似准则。

尺寸、转速相差很小时,基本是准确的,相差较大时,误差很大。

第一章水力设计

一叶轮

叶轮是泵的核心部分,流量、扬程、汽蚀、效率都与叶轮的水力设计有关。

(一)叶轮设计需要的数据和要求

1流量

2扬程

3转速

4汽蚀余量

5效率

6介质的属性(温度、重度、含杂质、腐蚀)

7对曲线的要求(平坦、陡降)

(二)计算比转速ns

ns=

n—泵转速;确定转速要考虑泵汽蚀余量、泵的体积重量、泵的振动、噪声以及介质等因素。

计算比转速时,考虑双吸和多级的因素及工况介质等情况,选一适合的比转速。

比转速可用于选择合适的模型泵。

(三)叶轮几何参数

叶轮进口直径Dj

叶片进口直径D1

叶轮轮毂直径dh

叶片进口宽度b1

叶片进口角β1

叶轮出口直径D2

叶轮几何形状和主要尺寸参数

叶轮出口宽度b2

叶片出口角β2

叶片数z

叶片包角等φ

叶轮进口几何参数对汽蚀性能有重要影响,叶轮出口几何参数对性能(Q、H)具有重要影响。

(四)叶轮主要尺寸的确定

1用相似换算法

这种方法很简单,也很可靠。

其方法是选一台与要设计泵相似的泵,对过流部分的全部尺寸进行换算。

具体步骤如下:

1)按计算出的比转速值选择模型泵,要求:

a模型泵的ns与设计泵的ns相等或相近;

b模型泵的效率高,抗汽蚀性能好,特性曲线形状大体符合要求;

c模型泵的技术资料齐全可靠;

2)求尺寸系数(换算系数)

假设模型泵和设计泵的效率相等,由相似定律得:

λ=

λ=

用流量和扬程计算的λ值可能稍有不同,可根据经验调整或取大值。

3)计算设计泵的尺寸

把模型泵的过流部分的各种尺寸乘以尺寸系数λ,得到设计泵过流部分的相应尺寸。

设计泵的叶片角度等于模型

泵的相应角度

设计泵的叶片厚度不能完全采用相似换算值,考虑铸造、强度等因素确定。

4)绘制设计泵图纸

按以上的到的尺寸数据绘制叶轮和叶片木模图图纸。

5)效率修正

实际中,模型泵和设计泵换算后是效率值是不等的。

模型放大时效率提高,模型缩小时效率降低。

具体数值可参考国家标准效率曲线的值估算。

6)汽蚀换算

实际上泵要做到进口相似是很难的,所以换算后的汽蚀误差很大。

由实际经验得出:

小泵或低转速的泵换算为大泵或转速高的泵,实际的抗汽蚀性能比换算的要高。

使用是可靠的。

7)修改模型

用相似换算方法设计时,如果早不到合适的模型泵,可以找一个比转速相差不是很大,性能很好的泵加以改造称为模型泵。

可按下列两种方法实施:

a保持D2不变,改变流道宽度

保持D2和叶片形状不变,均匀移动前盖板的位置,流道宽度发生变化。

改变后的比转速ns'和出口宽度b2'为:

ns'=ns(

)1/2b2'=(

)2b2

可求出盖板移动距离。

b改变出口直径D2(叶轮切割)

改变D2后,设b2'=b2,则

ns'=ns(

)D2'=D2(

)

2速度系数法

速度系数法的理论基础仍然是相似理论,与模型换算法在实质上是相同的,其差别在与模型换算是建立在一台相似泵基础上的设计,而速度系数法是建立在一系列相似泵基础上的设计,或者说是利用统计系数计算过流部件的各部分尺寸。

速度系数法是利用一系列的速度系数,再用相应的公式计算出叶轮各部分的尺寸。

在这就不详细介绍。

二吸入室

吸入室是指泵进口法兰到叶轮进口的过渡流道。

吸入室的功能是把液体按要求的条件引入叶轮。

吸入室中速度较小,因而水力损失也较小。

吸入室中液体的流动状态,直接影响叶轮中的流动情况,对泵效率有一定影响,但对汽蚀影响较大。

设计时要保证叶轮进口速度分布均匀,大小适当,方向(环量)符合要求。

吸入室主要有如下3种结构:

a直锥形

b环形

c螺旋形

(一)直锥形吸入室

直锥形吸入室结构简单,性能

优良。

速度分布均匀,损失也

小。

由于结构限制,这种吸入室

多用于单级悬臂泵。

吸入室结构

吸入室进口直径(法兰处内径)Ds通常取为

Ds=(1.0~1.15)Dj

尽量靠法兰标准口径;锥度一般取7°~18°;吸入室入口的流速一般为3m/s左右。

(二)环形吸入室

环形吸入室是形状和断面积相同的吸入室,因结构简单对称,常用于杂质泵和多级泵。

在环形吸入室中不能保证液体均匀地进入叶轮,液体以突然扩大的形式进入环形空间,之后又以突然收缩的形式转为轴向进入叶轮,液体在此过程中损失很大,且流动不均匀。

环形吸入室的进口,即泵的进口,应采用法兰标准口径;吸入室入口的流速一般为3m/s左右。

环形吸入室0-0断面,认为有一半流量通过,其它断面大小和0-0断面相同。

具体结构形状,根据泵的总体结构确定。

环形吸入室下部加隔舌,能改善流动均匀性。

(三)半螺旋形吸入室

半螺旋形吸入室和环形吸入室相比,有利于改善流动条件,能保证在叶轮进口得到均匀的流速。

半螺旋形吸入室

通常以隔舌所在的断面作为0断面,

吸入室断面的一般变化情况如图所示,隔舌通常位于

与水平线成45°处,有时增大到90°,这时对泵的性

能影响不大,角度再增加,性能变坏。

轴面速度υm从0°到180°(8断面)基本是均匀的;

从180°到360°因液体从吸入室直接进入叶轮,υm

值较大,但还是比较均匀的。

液体的旋转速度υu是不均匀的。

尽管这样,由于半螺旋形吸入室有稳定液流的隔舌,并

能造成一定的环量,如果设计得当,水力性能并不次于

直锥形吸入室。

半螺旋形吸入室设计如下:

半螺旋形吸入室

1确定入口直径Ds

半螺旋形吸入室的进口,即泵的进口,应采用法兰标准口径;吸入室入口的流速一般为3m/s左右。

2确定0~8断面的液体平均流速,按下式计算

υ=(0.7~0.85)υjυj—叶轮进口流速

3确定0~8断面面积,认为有Q/2的流量通过第8断面,F8=

其它断面面积与第8断面成正比例地减少。

FΦ=

F8

4半螺旋形吸入室绘制

不做详细讲解

相似换算法:

用相识换算法设计叶轮时,选一结构相同、ns相等的泵作为模型泵,求出换算系数λ值,该值适合整台泵水力尺寸的换算。

二压出室

压出室位于叶轮之后,通常所说的压出室是指螺旋形压出室(涡室)、环形压出室和导叶。

(一)压出室的作用

1)

收集从叶轮中流出的液体,并输送到排出口或下一级叶轮吸入口;

2)降低液流速度,使速度能转换成压能,减少液流往下一级叶轮或管路系统中的损失。

3)消除液体从叶轮流出的旋转运动,以避免由此造成的水力损失。

(二)压出室的设计

1螺旋形压出室

螺旋形压出室中的流动比较理想,适应性螺旋压出室径向导叶压出室加导叶的螺旋压出室

强,高效率范围宽。

但流道不能机械加工,压出室的基本形式

尺寸形状、表面粗糙度直接靠铸造来保证。

螺旋形压出室主要用于单两级泵和中开式多

级泵

2螺旋形压出室的设计

涡室的主要结构参数

1)基圆直径D3—切与第8断面螺旋线起点(或切与隔舌头部)的圆称为基圆。

D3大于叶轮外径D2。

传统设计D3=(1.03~1.08)D2

涡室的几何参数

2)涡室进口宽度b3;b3通常大于包括前后盖板的叶轮出口宽度b2,b3如结构允许,可取稍大一些,已补偿转子的串量和制造误差;另外可适用不同宽度的叶轮,提高产品的通用性。

3)涡室隔舌安放角φ0

隔舌位于涡室螺旋部分的始端或始端稍后;习惯称过隔舌头部的断面为0断面,隔舌与第8断面的夹角为隔舌安放角,用φ0表示。

隔舌安放角用φ0与比转速ns的关系

4)涡室断面形状和断面面积

涡室断面形状有:

矩形、梨形、梯形、圆形等。

各形状对性能影响不大,主要是根据结构来选择。

为了便于计算和绘图,涡室通常取8个彼此成45°的断面,求得各断面的面积。

设计时先计算第8断面,其它断面以第8断面为基础进行确定。

用速度系数法计算第8断

面面积

υ3=k3

υ3—涡室断面的平均速度;

k3—速度系数;

H—泵的单级扬程

第8断面面积F8为:

F8=

其它断面的面积,按涡室各断面速度相等确定:

Fφ=

F8

5)涡室扩散管的设计计算

扩散管的作用是降低速度,把速度能转换为压力能,同时减小排出管路中的损失。

扩散管的进口可以近似认为是涡室的第8断面面积,出口是泵的排出口法兰处。

排出口径应符合标准法兰尺寸,一般比吸入口径小一档。

扩散角θ,常用范围θ=7°~13°。

扩散管长度L,在保证扩散角和安装要求的条件下,应尽量取小值,以减小泵尺寸。

同叶轮、吸入室一样用相似换算法设计。

2径向导叶压出室

径向导叶压出室可以单独制造,并可以进行机械加工,但水力方面不如螺旋压出室理想。

导叶压出室主要用于多级泵,

径向导叶的流道由正导叶、环形空间(转弯部分)、反导叶组成,主要用于节段式多级泵。

正导叶起压水室作用,反导叶除起压水室作用(降低速度,消除液体旋转分量)外,还起着把液体引入下级叶轮的吸水室作用。

径向导叶的设计

1)基圆直径D3—切与导叶进口螺旋线起点的圆称为基圆。

选取D3=D2+(2~10)mm

通常间隙不小于4mm,间隙大时,效率会降低,但运行稳定。

2)导叶进口宽度(轴向宽度)b3

选取b3=b2+(2~5)mm

3)导叶进口安放角α3

导叶叶片在进口处的切线与该处圆周切线间的夹角为导叶进口安放角α3

tgα3=(1.1~1.3)α2

α2—叶轮出口处液流绝对速度与圆周方向的夹角

4)导叶喉部面积的确定

F3=a3b3(a3为喉部平面宽度,b3为喉部轴面宽度)。

喉部面