品质管理Word格式文档下载.doc

《品质管理Word格式文档下载.doc》由会员分享,可在线阅读,更多相关《品质管理Word格式文档下载.doc(23页珍藏版)》请在冰点文库上搜索。

4.3使用仪器或设备指定性检查(国家标准制定检查项目)。

4.4按签名样品对照材料核对检查。

。

5、处理方式

5.1对不合格材料标示“红色标签”隔离。

5.2责令加供应商换货,必须供应符合质量要求的材料。

5.3筛选、降级处理。

5.4合格材料贴上绿色合格标签,签单入库。

6、检查方法

6.1按产前样对照检查。

6.2试组立配套检查。

6.3特殊物品或50套件以下数量较少之物件采取全检方式,对一般物品采取抽检方式,抽检比例视品质状况而定。

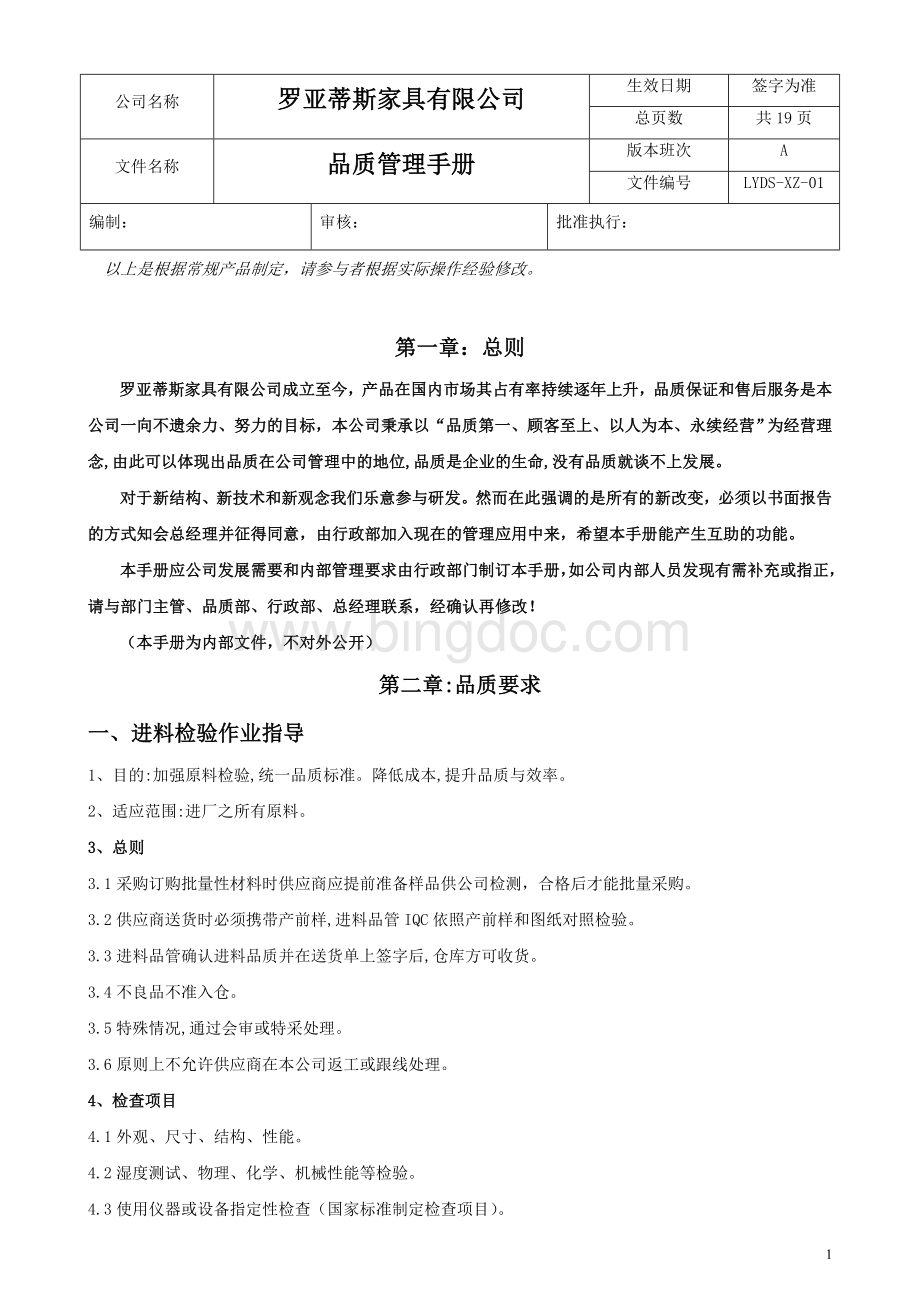

7、进料抽检判定表:

(注:

不良品挑出,由供应商整修处理)

产品批量数

抽检比率

允许率

1-50PCS

全检

2%内

51-200PCS

20%

3%内

201-1500PCS

15%

5%内

1500以上PCS

10%

8、所有回厂物料必须经检验合格后才入仓,生产部必须到仓库开单领用。

原则上是采购回厂的物料不能直接投入生产(特殊情况需要特采使用)。

二、木工部生产制程检验作业指导

2.1备料质量标准

2.1.1选料不能有开裂、死节、烂料、虫孔、树心、端裂、边皮、烂树心,严重变形的木料要修边掉;

2.1.2整支料湿度在12度以内,不能有弯翘现象;

2.1.3断料长度比实用长度不应大于10mm;

2.1.4双面压以刚压平为好(设备调试法方);

2.1.5纵刨修边要刚好为准,不能大于实用10mm;

2.1.6平刨要平整,压刨要标准,宽厚误差不应大于1mm,带锯要均匀;

2.1.7拼板胶要调匀,涂胶均匀,拼板要整齐紧密;

一定要加固化剂不能出现有树皮拼板。

2.1.8画线要标准,锯切要均匀,不能超过留线5mm;

2.1.9特殊要求按客户放大或缩小;

2.2加工质量标准

2.2.1班前先检查线板,确认线板标准;

成型根据线板制模,分件要成型后平整光滑美观,不能大小不一,误差要小于5mm;

2.2.2精切要标准,角度、指接、长、宽、高要标准,打孔要准确,有落差的一定要有落差,平的部位一定要平,分件尺寸误差不能大于0.5mm,角度一定要精准;

2.2.3同一批次产品,不论长宽高误差不能大于3mm;

2.2.4打孔应精密,有落差的一定要留落差,没有落差的一定要平整;

2.2.4孔径要与木梢一致,孔深最少比木梢大3mm以上;

2.2.5拉线要平顺,粗细一样,分件线条一定要能接上,误差不能大于1mm,线条不能有波浪和凸凹。

2.2.6加工一批次产品要一样,对角误差要小于5mm,侧角不能大于10mm.

2.2.7外形及尺寸与图一致,公差±

0.5mm;

2.2.8线型一致,线条清晰,弧度圆滑;

2.2.9凹凸、台阶匀称,对称部位应对称;

2.2.10加工后表面不得有明显的崩缺、刀痕及砂痕;

2.2.11明显的崩缺、刀痕必须修补或砂净,不允许大范围补土处理;

2.2.12榫(sun)头直径允许接受负公差0.5mm,长度允许接受负公差0.5mm,两者均不接受正公差;

2.2.13砂光良好,不可有起毛、粗糙与跳刀等现象;

2.2.14车枳前拼板应密缝,不接受拼板裂和明显胶线;

2.2.15所有弧形端头部位应砂光良好;

2.2.16整体不可有变形、歪斜等现象;

2.2.17成型打1-2关模板要平整,不要有凹凸,打3-4关立水靠脚部位不能打缺,分件要光滑,不要凹凸出现;

2.2.18各层曲木之间胶合良好,无脱胶或中空现象;

2.2.19各类配件运输与堆放时,顺弧度方向放置;

2.2.20同一个产品不接受色差和撕裂;

2.2.21若曲木贴木皮,需注意木皮纹路方向应一致,木皮颜色色差不可明显,不可有贴皮脱胶等现象;

2.3组装质量标准

2.3.1组装胶要调匀,不能让胶水不干。

2.3.2接口该用铁胶的一定用铁胶,胶水要涂均匀。

2.3.3同一批次产品,组装尺寸要一样,误差小于5mm,对角线不能大于5mm,侧角应小于10mm.

2.3.4接口要紧密,不能有裂口、松动,根据产品尺寸确定用钉长短。

2.3.5该打角块的地方一定要用角块加固,包布条要订平顺坚固,整体要端正,平整,孔洞补好,胶水檫干净;

2.3.6组装完后,孔洞要补好,胶水要檫干净,不能大面积溢胶。

2.3.7产品表面不能有枪钉头,整件产品组装完后要整齐、整洁、坚固、符合效果图要求。

2.3.8对称部门要一定要对称,不能有明显差别

2.3.9不可有出钉现象;

2.3.10砂光良好,不可有起毛、刀痕、横砂印、胶印、补土印;

2.3.11不可有碰伤、刮伤、溢胶、开裂;

2.3.12框架组立孔应深浅一致,与图相符;

2.3.13结构牢固,进行受力测试,达到受力要求;

2.2.14所有椅向后倾斜为5度;

2.3.15外观形状符合客户要求,符合产前样之标准;

2.4机砂、手砂质量标准

2.4.1机砂分件要补好,分件砂要平顺光滑,不能有波浪、毛刺出现。

2.4.2在砂的过程中,一定要保护好雕花,线条处不能砂变形;

2.4.3孔洞的要砂光滑,线条要平顺,分件表面不能有毛刺。

2.4.4整张要用原子灰补好,手砂要使接头平顺光滑,不能有砂眼,裂口、断缝。

2.4.5孔洞要光滑,线条要顺畅,无波浪、无毛刺、无钉头、无碰伤出现。

2.4.6不能砂坏雕花,要使整张孔洞光滑,线条平顺,光滑没毛刺,没波浪不平。

2.5滑轨检验标准与要求

2.5.1规格尺寸正确,所用材料要求符合结构之硬材,比如白椎木、西南桦、柳桉木等硬杂木,不接受杉木、松木、白杨木等软质材;

2.5.2不可有木裂、变形与影响结构之结疤等;

2.5.3滑轨左、右、中凸、中凹、平凸、平凹必须符合要求;

2.5.4不接受一个滑轨多种材质,不接受指接材料;

2.5.5滑轨三块料组立应密合,间隙不超过0.8mm;

2.5.6滑轨内档条应组立牢固,不可松动;

2.5.7拉动时必须顺畅,无异响;

2.5.8三块料须四面刨刨光、刨平,不可有扇裂;

三、雕花部生产制程检验作业指导

3.1雕刻检验标准与要求

3.1.1每批次产品雕刻前,雕刻部必须先打产前样给品管课主管共同签字确认,确认后方可批量雕刻;

3.1.2雕刻形状与图形一致,花形应统一,不可有深浅肥瘦不一现象;

3.1.3花形边缘要圆顺,不可有刀痕、崩裂现象;

3.1.4雕刻铲底平整、干净、不可有毛刺与锤印;

3.1.5雕刻线型应均匀顺畅,层次分明,对称部位应对称,凹凸不平处和大挖、过桥、棱角、圆弧等处应无缺角;

3.1.6顺纹下刀,不得有粗糙与横砂等缺陷;

3.1.7雕刻立体感应符合产前样要求;

3.1.8机雕时,勤磨刀勤换刀,刀具深浅要一样,多检查在雕刻的产品,如发现毛刺多、粗糙,移位、断刀等生产问题时,应及时处理;

3.1.9机雕好,必须修毛、铲边胶、无变形、断层、雕偏、要补好木灰,再雕好;

3.1.10机雕时,应注意:

雕错、漏雕、雕变形等问题。

3.1.11雕刻过程中应注意刀印深、底板不平整、花形走样、接线不通畅

3.1.12雕好的产品,应摆放好,避免运输过程中不能碰坏和出现断裂

3.1.13打胚时应注意下刀,主要是修光要把刀印铲掉,不能留下太明显的刀印;

3.1.14底板不平整、修光在磨光时,应磨顺角边,花形接口处不留菱角,圆包要平整顺畅;

3.1.15花形走样,批量产品每件要打样品,对着样品来雕,如出现花形变形、不对称、深浅不一致,及时改好;

3.1.16接线不顺畅,接线时要铲料到位,顺畅,接口,线条内槽一致,高低一致,对裂口破损要补木灰;

四、板式车间生产制程检验作业指导书

4.1算料

4.1.1开料人员必须清楚各类板料的尺寸;

4.1.2看清产品的尺寸要求与备注;

4.1.3严格按要求做好模形,考虑好产品的结构,合理的算好每个部位的尺寸;

4.1.4严格合理的控制好材料的节省

4.2板材开料

4.2.1看准料单尺寸,考虑好材料的合理开法。

常规料不能大于3mm;

弯料不能大于5mm;

4.2.2不能出现少料和尺寸的不符;

4.2.3合理的处理边角料不能浪费。

4.2.4锯好斜角与挖空的位置。

4.3成形压板

4.3.1按照模板做好每个弧形。

4.3.2压板时胶水要饱满.

4.3.3镂线要平整顺畅。

4.3.4按照模形与图纸做好每个地方的槽位,严格按尺寸.

4.3.5做好的产品摆放整齐.

4.4机砂

4.4.1每个产品先补好缝隙。

4.4.2雕花产品每个花形要光滑。

4.4.3所有实木包括三角木都要机砂。

4.5组装

4.5.1先看好料单,考虑好结构和性能

4.5.2组装每个部位胶水要饱满但不要外溢。

4.5.3有弧度的一定要打压条,一般小弧度的板不能泡水。

4.5.4所有能做拆装的一定做拆装.

4.5.5每件产品内外保持平整

4.5.6每件产品须用三角木加固.

4.5.7产品上所钉线条保持顺畅.

4.5.8面板上绝对不能打钉

4.5.9所有产品门抽都必须试装.

4.6手砂

4.6.1补好产品的钉孔与缺陷的地方;

4.6.2产品的每个部位都要砂光,保持平整光滑;

4.6.3特别是镂空的孔位必须砂好;

五、树脂车间生产制程检验作业指导

5.1模种制作

5.1.1线条流畅;

5.1.2花纹清晰光滑;

5.1.3结构合理。

5.2开模

5.2.1合理分别模线;

5.2.2控制好模具的结构性,加固好模具外壳;

5.2.3胶模要调胶合理,不能出现有汽泡的地方;

5.2.4模具做好修去四周毛边,并打好螺丝。

5.3积层

5.3.1做产品时先清理好模具;

5.3.2每个产品必须把需要加固好的位置放入木头或钢筋、螺杆;

5.3.3按正常产品的操作重量,不得超重;

5.3.4每个产品必须贴一次毡,两次布;

5.3.5合模缝不得超过2毫米厚度;

5.3.6合模浆要饱满,产品表面不能出现汽泡和暗汽泡。

5.4泡水

5.4.1水时每个产品必须打一至二个透气孔;

5.4.2适当调节碱水浓度;

5.4.3泡水冲水后,保证产品光滑不沾手。

5.5修边

5.5.1保证线条流畅,不能出现修得高低不平;

5.5.2镂空孔内要注意修到位;

5.5.3磨底的一切树脂花要背面平整。

5.6修补

5.6.1硬树脂产品修补,合理的处理好合模缝;

5.6.2线条要流畅平整;

5.6.3镂空孔内要平整,不能出现高低不平;

5.6.4处理好产品表面气孔,包括表面砂光;

5.6.5修软树脂花要修平整,不能出现带有裙边。

5.7拼装

5.7.1格按照产品尺寸;

5.7.2加固好每个产品的拼接口;

5.7.3处理好每个产品拼接处的余浆。

5.7.4合理的加固好每个环节的木架,尽量把所有材料的边角料都用上

六、油漆车间生产制程检验作业指导

6.1批灰打磨作业指导

6.1.1使用原材料:

用原灰加适量固化剂(一般用于缺角,裂缝,钉眼等缺陷修补)

6.1.2用水磨粉加泡水纤维素加白乳胶混合均匀,并加色粉适量调成和原材料颜色接近干湿适宜(白乳胶要适量,太多不宜打平,太少腻子会脱落),用于板面,边角的平整

6.1.3(502)胶:

开裂,松动处的拼接,补牢,修平。

6.1.4使用工具:

各类砂纸,压块,手提打磨机,砂带机灰刀,毛刷,吹机等。

6.1.5步骤:

(1)首先检查工件是否有高低不平现象,用原子灰填平工件表面处和侧边的锣机口,接口,钉眼,缝隙

及凹凸处。

(2)用腻子修补其它表面缺陷,用灰刀刮平。

(3)修补干固后再打磨,打磨时先用粗砂纸,先机磨后手磨,圆棱处必须仔细砂圆。

(4)表面效果召唤不平整,光滑则再次修补和打磨至合格。

(5)批灰要均匀,平整,饱满,不得漏批少批。

(6)所有合格的工件必须用风枪吹干净正

6.1.6批灰打磨后的要求

(1)检验表面不能有起毛、发黑现象;

(2)检验手感必须良好;

(3)顺光肉眼看上去是否有跳刀;

(4)砂痕是否干净;

(5)外观没有结构性缺点;

所有表面不能有任何开裂、刀痕、脱胶、砂穿、跳砂、砂痕或刮伤、碰伤等现象;

(6)工件表面平整,坚实,侧边平直,圆弧流畅。

(7)批腻无塞孔,塞槽。

(8)表面无毛刺,无粗糙感,无腻子堆积。

6.1.7批灰砂磨后不改变设计要求的形状。

6.1.8光洁度要求无棱角无横向砂纸印及无污染。

6.1.9伸缩缝,线条要求粗细均匀,无波浪,断线,应光滑。

6.2底油作业指导

6.2.1设备、工具、材料:

排风系统、高压气源、壶式喷枪、调漆容器、温湿度计、滤网;

放货架、各类油料主剂、辅剂等。

6.2.2作业准备:

清除排风设备上的油垢、灰尘及操作台上的杂物、灰尘,同时进行汽水分离器排污。

6.2.3清洗调漆容器和喷枪工具,检查工件是否有破损、翘边、拼接缝隙明显、粘贴不实、颗粒、气泡等缺点。

6.2.4检查确认油漆组份是否配套、过期,有无变质,根据环境气候变化调整配方比例。

6.2.5将配好的油漆充分搅拌均匀后,用过滤网过滤,静置15分钟左右待用。

6.2.6工作内容:

喷枪工作气压不低于4.5千克/平方厘米,控制喷油量,雾化角度为20-25度。

6.2.7枪嘴与工件之间的距离保持在30厘米左右,呈垂直角度,速度在每秒70厘米左右,压幅以三分之一为宜。

6.2.8根据先长后短的原则,往返喷涂或十字形走枪操作。

6.2.9技术质量要求:

工作场地湿润、无灰尘。

6.2.10调漆、喷漆工具清洗干净,待加工产品应清洁地尘。

6.2.11漆膜光滑,厚度一致,无尘粒、纤维、流挂、油纸分层、跳枪、针孔、污染、皱皮、发粘、发白等缺陷,符合色板的亮度标准;

6.1.12亮度要均匀,不能有漏枪现象;

6.2.13油漆发白,雨天或浓度高时会白化,通常用较慢干之混合剂稀释或添加防白水,喷涂时涂膜不能太厚,油漆要经常搅拌,特别注意空气相对湿度过高,最容易引起发白,一般空气温度低于20摄氏度、80﹪RH应加防白水;

6.2.14有些涂膜经一段时间或紫外线照射会变黄,对要求耐黄产品或白色系列要选择之鑫油;

6.2.15在涂装检验时,主要依据色板而对油漆效果进行100%全检;

6.2.16检验白身上涂装检验及破坏处理,砂光是否良好,测试方法如下:

6.4.13背色:

一般产品背面应根据色板颜色深浅,适当之修色和擦色;

6.4.14素材修色:

通常针对黄修棕红,红修绿,黄修黑绿,白修棕红,黑修金黄,绿修红等,木材间不同颜色,或颜色较淡部分转变成为等涂装颜色;

6.4.15修底色:

亦称整体着色,一般采取喷涂作业方式,其主要要求是喷涂均匀,它可分为:

⑴酒精性着色剂

⑵不起毛着色剂

⑶渗透颜料着色剂

⑷油性着色剂

⑸染料着色剂

6.4.16封闭底漆:

喷要注意油量及汽量的调整,避免开花,根据砂光效果,确定稀释和固体成分,需全部喷湿待干燥后,才能砂光,而且砂光时底色不能砂掉,不能有逆砂和横砂的现象;

6.4.17第一道底漆

⑴底漆稀释浓度要适中,浓度太高,喷出的油漆雾化不够,呈粒状,流展性差,不易扩散,容易导致桔皮和开花,浓度太低,就容易造成流油和涂膜不够;

⑵操作时应注意油量和气量的控制,气量小,油量大,喷涂太厚,容易导致油漆开花、桔皮、汽泡等不良现象;

⑶底漆要均匀,不能有漏喷现象;

6.4.18底漆砂磨

⑴表面底漆完全干燥后,才进行砂光作业;

⑵正确使用砂纸型号,一般正确号为#320;

⑶砂磨必须里外光滑;

⑷露白胶印部分应作点色处理;

⑸砂磨后有灰尘应予全部清理,再进行上涂;

6.4.19第二度底漆

⑴其浓度和第一道底漆一般是一致;

⑵全部干燥后再#320再砂纸进行砂光;

6.4.20修面色,是最后一道修色,须对照色板修色。

⑴开始修色后,要看调整的颜色是否正确,若有变化,须重新调色;

⑵修色要均匀,整体颜色不能有色差,而且死角和交叉修色部分不能露白和修色痕迹;

6.3喷胶作业指导

6.3.1作业准备:

将喷枪清洗干净。

6.3.2清理作业现场,并检查抽风机是否正常.供气是否正常。

6.3.3准备好待喷胶的产品。

以及放置所喷胶工件的空置架台。

6.3.4调好所用胶水,胶水与固化剂的比例为40:

1。

6.3.5将产品抬上转盘台,操作须平稳,以免掉落。

6.3.6根据所喷工件,调节喷幅的宽度以及胶水的量。

6.3.7调枪完毕后,用产品或非产品进行试喷,检查效果是否符合要求。

6.3.8喷涂:

(1)纵行双重喷胶法:

即后一次喷涂的胶流,压住前一次已喷涂的胶膜面积的一半.这种方法适用于喷涂大面积的水平面和竖直面。

(2)横竖交替喷涂法:

即顺物面先横喷一次,再竖喷一次,或先竖后横。

这种方法胶膜厚薄均匀、平整。

6.3.9由于产品形状不同,所以喷涂的次数也不同

6.3.10操作中要对胶水不断搅拌,以免沉淀。

6.3.11喷涂时,应先将工件表面的灰尘吹干净。

6.3.13注意事项:

(1)必须严格按照技术资料进行胶水的调配。

(2)必须保持喷胶房洁净、无尘、空气畅通。

6.4面油部作业指导

6.4.1作业准备:

(1)清除排风设备上的油垢、灰尘及操作台上的杂物、灰尘,同时进行汽水分离器排污。

(2)清洗调漆容器和喷枪工具,检查工件是否有破损、翘边、拼接缝隙明显、粘贴不实、颗粒、气泡等缺点。

(3)检查确认油漆组份是否配套、过期,有无变质,根据环境气候变化调整配方比例(详见配方表)。

(4)将配好的油漆充分搅拌均匀后,用100目过滤网过滤,静置15分钟左右待用。

6.4.2工作内容:

(1)将工件放上转盘台,把工件的表面吹干净,放平。

操作时,枪口与工件保持垂直,枪距保持在20CM左右,在工作时应按板件的大小调节枪口的宽度及油量的流度。

(2)在喷涂时,应先喷背面后喷正面,先长后短,往返喷涂,并注意边角部位要够油,但不能有流油现象。

(3)同类产品光亮度要基本一致,可视面要平整、光滑、清晰。

(4)漆膜干后表面应无明显的木孔沉陷、皱纹、鼓泡、发沾、尘粒、油渣、发白、变色、流油、砂纸痕、欠油现象,内部隐蔽处可允许有轻微缺陷。

(5)产品各部位手感要光滑,颜色要一致,油面均匀,木纹纸要清晰,有分色或修色处,线条应整齐、干净,不应有毛边现象。

(6)在操作中要对调好的油漆不断搅拌,以免沉淀。

喷涂好的产品,哑光面的一般要在完工,8小时以后才可流转到下面工序。

(7)工件完成后应将枪壶内余油用完,拆掉枪头、枪芯等浸泡在天那水中。

下班时,关掉电源,清理油房,整理剩余的油料至规定的地方存放。

6.4.3技术质量要求

(1)按配方表调好油漆搅拌均匀,用120目至200目的过滤网过滤后,静置5至10分钟后使用,调配时要根据当时的工作量而定,以免油漆过剩固化变质。

6.4.4注意事项

(1)施工时注意:

当室内相对湿度超过80%至90%时,要加入适量的防白水。

如:

室内湿试大于95%时应停止施工。

当室内温度高于35℃时,应加入适当的慢干水,防止起粒。

6.4.5下线检查和面漆整修

⑴下线产品必须100﹪检验合格后,方可转运;

⑵线下的整修的不同类产品须分开放置,成品在搬运中注意保护,油漆未完全干燥,不能叠放或重压,以免粘漆和压痕;

⑶整修产品不能有明显的修补痕迹,因此返工产品应重点检验;

6.4.6喷油操作规范

⑴枪与涂物距离一般为:

25-30mm左右;

⑵喷枪进行速度应一致,一般为:

30-50mm/ses为适合(每秒30-50mm的速度)

⑶喷枪所用的空气压力一般为:

4-5Kgs/cm2为适合45Kgs;

⑷底漆,面漆,喷枪空气压力20PSL

⑸喷枪涂料压力:

600PSL

⑹喷枪流量:

600-800

⑺底色喷涂:

喷枪空气压力45PSL

⑻喷枪涂料压力:

6PSL

⑼喷枪流量:

40-45

七、软包车间生产制程检验作业指导

7.1裁皮作业指导

7.1.1工具:

电剪、断布机、剪刀、画粉、直尺、卷尺、直尺、模板

7.1.2拉布与拉皮的要求:

(1)摊布与皮料前,先把工具、桌面清结干净。

以免污染产品。

(2)按生产单注明皮布编号,以开发打样所存布与皮原样为标准(或客户认定或指定的布皮),进行核对此订单产品所需物料颜号是否一致

(3)按排样模版与图纸的尺寸、规格、幅宽要求、进行拖料长度与原料进行核算,如不一致,要与原料仓库及时核查,

(4)按排样模版拉布拉皮,在摊料前必须做到:

清、准、齐(清:

对原料正反面、阴阳条、倒顺花必须认清;

拖料长短、层次、门幅狭阔,必须准确;

齐:

两头及布边必须整齐),如发现有不同的门幅,必须执行宽幅宽用,窄幅窄用的原则。

(5)排版时必须先熟悉大货面料的特性,如有无顺倒毛向,面料的正反,边道是否有色差,这些都是影响排料的重要因素。

7.1.3裁剪要求:

(1)未裁之前,先要根据生产通知单和排样图要求。

弄清品名、款号、规格和摊料长短进行校对,如发现摊料长短、阔狭和排样不符处应向主管反馈。

(2)裁剪时必须对原料正反面、阴阳条格、倒顺花认正确,

(3)遇到条格原料,必须条子顺直,格子纬斜不超规定标准,杂色原料丝缕顺直,互不超借。

(4)划样必须正确,一般不允许互借公差,如遇划不下时与主管联系。

在划样时,线条横、直、斜、弧线都有要划得整齐清楚,既不太浓,也不太淡;

7.1.4裁剪要求:

(1)先检查所需工具是否整洁滑润,刀片、钻头是否锋利,有否发毛和卷口。

检查划样线路是否清楚,零料是否遗漏,安全措施是否做好,然后根据铅笔线开刀,刀口要齐,不可有刀迹,横、直、斜、弧线都要按规定开好。

(2)各部位的眼刀和钻眼要正确,凡有定位标记的地方都不可遗漏,如有工艺规定的就按工艺要求。

(3)开刀后的大片及主要零料,要自己检查过有否刀迹,出角、上下层对合是否一致,后身对合是否相等,上下层是否一致,如发现不符的地方应及时按刀修正,但绝不能超公差标准。

(4)裁剪开刀下来的大碎料应用带扎好,小碎布/皮应放到指定位置,以保整洁。

(5)裁剪完成后,核对裁片数量、尺寸等;

7.1.5分.检裁片