#真空热处理工艺.docx

《#真空热处理工艺.docx》由会员分享,可在线阅读,更多相关《#真空热处理工艺.docx(49页珍藏版)》请在冰点文库上搜索。

#真空热处理工艺

真空热处理工艺

屠恒悦

前言

所谓真空热处理是工件在10-1~10-2Pa真空介质中进行加热到所需要的温度,然后在不同介质中以不同冷速进行冷却的热处理方法。

真空热处理被当代热处理界称为高效、节能和无污染的清洁热处理。

真空热处理的零件具有无氧化,无脱碳、脱气、脱脂,表面质量好,变形小,综合力学性能高,可靠性好<重复性好,寿命稳定)等一系列优点。

因此,真空热处理受到国内外广泛的重视和普遍的应用。

并把真空热处理普及程度作为衡量一个国家热处理技术水平的重要标志。

真空热处理技术是近四十年以来热处理工艺发展的热点,也是当今先进制造技术的重要领域。

一、真空热处理工艺原理和真空热处理和加热特点

1、工艺原理

<1)金属在真空状态下的相变特点。

在与大气压只差0.1MPa范围内的真空下,固态相变热力学、动力学不产生什么变化。

在制订真空热处理工艺规程时,完全可以依据在常压下固态相变的原理。

完全可以参考常压下各种类型组织转变的数据。

<2)真空脱气作用,提高金属材料的物理性能和力学性能。

<3)真空脱脂作用。

<4)金属的蒸发:

在真空状态下加热,工件表面元素会发生蒸发现象。

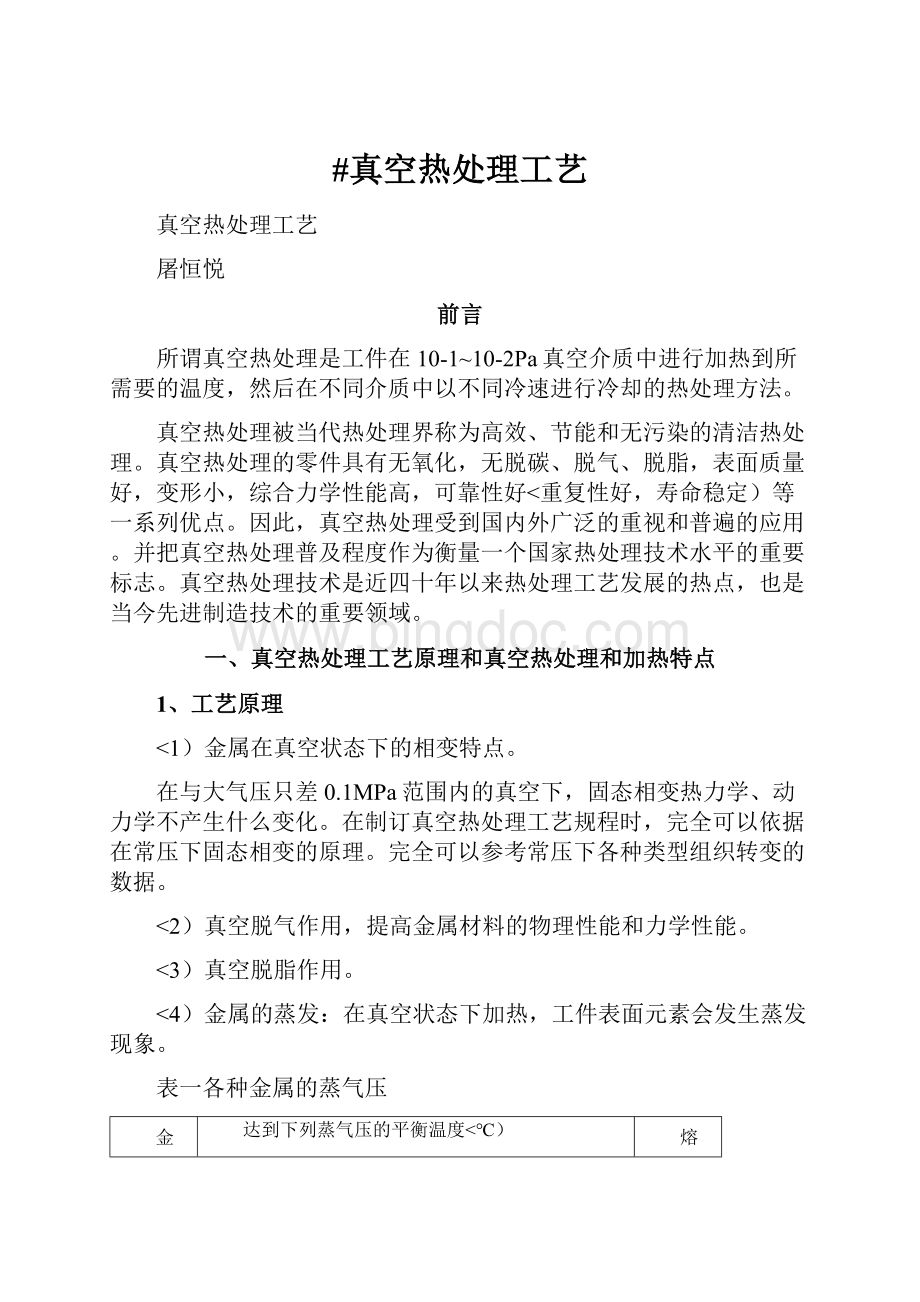

表一各种金属的蒸气压

金属

达到下列蒸气压的平衡温度<℃)

熔点<℃)

10-2Pa

10-1Pa

1Pa

10Pa

133Pa

Cu

1035

1141

1273

1422

1628

1038

Ag

848

936

1047

1184

1353

961

Be

1029

1130

1246

1395

1582

1284

Mg

301

331

343

515

605

651

Ca

463

528

605

700

817

851

Ba

406

546

629

730

858

717

Zn

248

292

323

405

-

419

Cd

180

220

264

321

-

321

Hg

-5.5

13

48

82

126

-38.9

Ae

808

889

996

1123

1179

660

Li

377

439

514

607

725

179

Na

195

238

291

356

437

98

K

123

161

207

265

338

64

In

746

840

952

1088

1260

157

C

2288

2471

2681

2926

3214

-

Si

1116

1223

1343

1485

1670

1410

Ti

1249

1384

1546

1742

-

1721

Zr

1660

1861

2001

2212

2549

1830

Sn

922

1042

1189

1373

1609

232

Pb

548

625

718

832

975

328

V

1586

1726

1888

2079

2207

1697

Nb

2355

2539

-

-

-

2415

Ta

2599

2820

-

-

-

2996

Bi

536

609

693

802

934

271

Cr

992

1090

1205

1342

1504

1890

Mo

2095

2290

2533

-

-

2625

Mn

791

873

980

1103

1251

1244

Fe

1195

1330

1447

1602

1783

1535

W

2767

3016

3309

-

-

3410

Ni

1257

1371

1510

1679

1884

1455

Pt

1744

1904

2090

2313

2582

1774

Au

1190

1316

1465

1646

1867

1063

<5)表面净化作用,实现少无氧化和少无脱碳加热。

图一各种金属氧化物的分解压力

金属的氧化反应是可逆的:

Mo≒2M+2O2O→O2↑

取决于气氛中氧的分压和金属氧化物的分压的大小。

当氧分压大于金属氧化物的分压时,反应向左进行,金属表面产生氧化。

反之,如氧化物的分解压大于氧的分压,反应向右进行,其结果是氧化物分解。

亚氧化物理论和真空炉中碳元素存在,使炉内氧的分压低于金属氧化物的分压,使金属不会氧化。

表二真空度和相对杂质及相对露点关系

真空度

Pa

1.33×104

1.33×103

1.33×102

1.33×10

1.33

1.33×10-1

1.33×10-2

1.33×10-3

托

100

10

1

10-1

10-2

10-3

10-4

10-5

相对杂质含量

%

13.2

1.32

0.132

1.32×10-2

1.32×10-3

1.32×10-4

1.32×10-5

1.32×10-6

PPM(百万分比>

1320

132

13.2

1.32

0.132

0.0132

相对露点<℃)

+11

-18

-40

-59

-74

-88

-101

<6)金属实现无氧化加热所需的真空度。

图二为不同金属无氧化加热温度和真空度的关系曲线

2、真空热处理的加热特点:

两个显著特点:

一是空载时炉子的升温速度快,二是工件的加热速度慢。

二、真空热处理工艺参数的确定

1、真空度:

表三各种材料在真空热处理时的真空度

材料

真空热处理时真空度Pa

合金工具钢、结构钢、轴承钢<淬火温度在900℃以下)

1~10-1

含Cr、Mn、Si等合金钢<在1000℃以上加热)

10Pa<回填高纯氮)

不锈钢<析出硬化型合金)、Fe、Ni基合金,钴基合金

10-1~10-2

钛合金

10-2

高速钢

1000℃以上充666~13.3PaN2

Cu及其合金

133~13.3Pa

高合金钢回火

1.3~10-2

在考虑工作真空度时应注意几点:

<1)在900℃以前,先抽0.1Pa以上高真空,以利脱气。

<2)10-1Pa进行加热,相当于1PPM以上纯度惰性气体,一般黑色金属就不会氧化。

<3)充入惰性气体时,如充133Pa,<50%N2+50%H2)的氮氢混合气体,其效果比10-2~10-3Pa真空还好。

此时氧分压66.5Pa是安全的。

<4)真空度与钢表面光亮度有对应关系。

<5)一般10-3~133Pa真空范围内,真空度温差为±5℃,如气压上升,温度均匀性下降,所以充气压力应尽量可能低些。

2、加热和预热温度:

表四预热温度参考表

淬火加热温度<℃)

预热温度<1)<℃)

预热温度<2)<℃)

预热温度<3)<℃)

800~900

550-600

1000-1100

550-600

800-850

1200以上

550-600

800-850

1000-1050

3、真空淬火加热时间

图三真空加热时的特性曲线

图四炉温和被加热工件表面与中心温度

t总=t均+t保t均=a`×h

t保为相变时间,t均为均热时间,a`为透热系数<分/mm),h为有效厚度表五a`透热系数的确定

加热温度<℃)

600

800

1000

1100~1200

a`<分/mm)

1.6~2.2

0.8~1.0

0.3~0.5

0.2~0.4

预热情况

600℃预热

600、800℃预热

600、800、1000℃预热

注:

没有预热,直接加热,a`应增大10~20%

表六t保时间确定

钢材

碳素工具钢

低合金钢

高合金钢

t保<分)

5~10

10~20

20~40

三、真空热处理的冷却方法

1、气淬

<1)各种冷却气体的性质

表七各种冷却气体的性质<100℃时)

气体

密度

普朗特数

粘度系数热传导率热传导率比

N2

0.887

0.70

2.5×10-6

0.0269

1

Ar

1.305

0.69

2.764

0.0177

0.728

He

0.172

0.72

2.31

0.143

1.366

H2

0.0636

0.69

1.048

0.189

1.468

图五氢、氦、氮、氩的相对冷却性能

为保证工件表面不氧化,具有高的光亮度,对冷却气体N2纯度有一定要求。

表八氮气纯度标准

处理材料

氮气纯度<%)

轴承钢、高速钢

99.995~99.998

高温耐热合金

99.999

高温活性金属

99.9999

半导体材料

99.99999

表九热处理用氩气、氢气、氮气的行业标准

名称

指标要求,%氩含量

氮含量

氢含量

氧含量

总碳含量<以甲烷计)

水含量

高纯氩气

≥99.999

≤0.0005

≤0.0001

≤0.0002

≤0.0002

≤0.004

氩气

≥99.99

≤0.007

≤0.0005

≤0.001

≤0.001

≤0.002

高纯氮

-

≥99.999

≤0.0001

≤0.0003

≤0.0003

≤0.0005

纯氮

-

≥99.996

≤0.0005

≤0.001

CO≤0.0005CO2≤0.0005

CH4≤0.0005

≤0.0005

工业用气态氮

Ⅰ类

-

99.5

-

≤0.5

-

露点≤-43℃

Ⅱ类Ⅰ级

-

99.5

-

≤0.5

-

游离水≤100ml/瓶

Ⅱ类Ⅱ级

-

98.5

-

≤1.5

-

游离水≤100ml/瓶

氢气

-

≤0.006

≥99.99

≤0.0005

CO≤0.0005CO2≤0.0005CH4≤0.001

≤0.003

注:

①水分压15℃,大于11.8MPa条件下测定。

②高纯氮、纯氮不适合用于沉淀硬化不锈钢,马氏体时效钢,高温合金、钛合金等真空热处理回充和冷却气之用。

③氢气不适用于高强度钢、钛合金、黄铜的热处理保护。

④液态氮不规定水的含量。

<2)提高气体冷却能力的方法牛顿公式:

Q=kQ为传热量;tw为工件温度;tf为气体温度;

F为工件表面积;k为对流传热系数。

K=<λ/d)·Cd为工件直径,C为因雷诺系数范围不同而异的常数,m为幂指数,一般0.62~0.805

w为流速,p为密度的函数<亦可视为气压),λ为气体导热系数,η为粘滞系数。

从公式中可见,提高冷却气体的密度<压力)和流速可以成比例地加大对流传热效率。

①提高冷却气体压力。

②提高气体的流速。

图六气体压力和淬火速率间的关系曲线

表十各种淬火介质对热传导系数的比较

介质和淬火参数

热导率盐浴550℃

350~450

液态床

400~500

油20~80℃不流动

1000~1500

油20~80℃搅拌循环的

1800~2200

水15~25℃

3000~3500

空气、无强力循环

50~80

1000毫巴<1×105Pa)N2循环的

100~150

6×105PaN2快速循环

300~400

10×105PaN2快速循环

400~500

6×105PaHe快速循环

400~500

10×105PaHe快速循环

550~650

20×105PaHe快速循环

900~1000

6×105PaH2快速循环

450~600

10×105PaH2快速循环

~750

20×105PaH2快速循环

~1300

40×105PaH2快速循环

~2200

2、真空油淬

<1)真空淬火油的条件。

<2)真空淬火油的主要技术指标

表十一真空淬火代号

ZZ-1

ZZ-2

粘度20~25

50~55

闪点<℃)不低于

170

210

凝点<℃)不高于

-10

-10

水份<%)

无

无

残碳<%)不大于

0.08

0.1

酸值0.5

0.7

饱和蒸气压20℃<133Pa)

5×10-5

5×10-5

热氧化安定性

合格

合格

冷却性能特性温度<℃)特性时间800℃冷至400℃时间600~620

3.0~3.5

5~5.5

580~600

3.0~4.0

6~7.5

表十一项目/型号

CZ1真空淬火油

CZ2真空淬火油

实验方法

运动粘度<40℃),mm2/s

32~42

80~90

GB/T265

闪点<开口),℃

180

220

GB/T3536

倾点,℃

-10

-10

GB/T3535

冷却特性特性温度800~400℃时间

600

5.5

585

7.5

SH/T0220

注:

以上数据为代表性试样的测定结果,产品性能以实测为准。

性能:

1、有较低的饱和蒸汽压,蒸发量较小,使溶入的气体迅速脱出;

2、较强的抗汽化能力和较快的冷却速度,不污染真空炉膛及真空操作效果;

3、冷却性能稳定,在真空条件下,能保证淬火后工件淬硬效果好;

4、良好的光亮性和光辉性,淬火后表面清洁光亮,不会变色、无氧化、无污染;

5、极佳的挥发安定性和氧化安定性,使用寿命长。

用途:

1、适用于轴承钢、工模具、刀具及大中型航空结构钢及其它特种钢材;

2、HFV-CZ1真空淬火油用于中型材料在真空状态下的淬火,HFV-CZ2真空淬火油用于淬渗透性好的材料在真空状态下淬火。

表十二美国C.I.Hayes公司真空淬火油质量指标

真空淬火油代号

H1

H2

比重7.36

7.2

粘度指数

76

95

粘度<100℉)sus

92~95

110~121

着火点<℃)

170

190

热线实验

34.0

31.0

蒸汽压40℃<133Pa)

0.002

0.0001

90℃<133Pa)

0.100

0.0103

150℃<133Pa)

2.00

0.45

GM淬火实验11

17

最高使用温度<℃)

60

80

真空油淬时注意的几个问题:

①真空油淬压力填充纯N240kPa~67kPa。

②淬火油量:

工件:

油重量1:

10~15,油池比油与工件体积之和大15~20%。

③油中不许有水分。

当达0.03%时,工件变暗;0.3%时,冷速明显变化。

④真空淬火油的调制。

⑤工件入油前应充分脱气。

⑥油温在40~80℃使用。

⑦油应有搅拌。

静止油冷却强度为0.25~0.30;激烈搅拌油冷却强度为0.8~1.1。

⑧真空油淬时的高温瞬时渗碳现象。

3、为减小工件变形采用的分级冷却。

①油冷却到MS点以上→风冷。

②延时油淬,先预冷30~70秒→<1090℃)入油。

③风冷至550℃→在油中淬火。

④气体分级淬火,气冷到马氏体转变点以上→停风扇→表面温度均匀后再开风扇快冷。

⑤工件在硝盐浴中等温淬火。

4、真空水淬。

5、真空硝盐淬火。

6、炉冷或控速冷却。

四、真空退火、真空淬火、真空回火及常用金属材料的真空淬火、回火工艺规范。

1、真空退火目的:

获得洁净光亮的表面,省去或减少加工工序;使金属材料软化,消除内应力和改变结构,提高材料性能。

<1)铜及其合金

表十三青铜真空热处理参数

材料号

真空度退火温度<℃)

冷却方式

QSn4-3

13.3~1.33

600

炉冷

QSn4-4-2.5

QSn6.5-0.4

600~650

QSn4-0.3

QAl9-2

13.3~1.33

600~750

QAl9-4

700~750

QAl10-3-1.5

650~750

QAl10-4-4

650~750

QAl10-5

600~700

QAl10-7

650~750

表十四紫铜和黄铜真空热处理参数

材料牌号

消除应力退火温度<℃)

再结晶退火温度<℃)

真空度冷却方式

紫铜T1、T2T3、T4

600~700

600~700

133~13.3

炉冷或惰性气体冷

黄铜H96

H90

H80

H70

H68H62

H59-1

200

260

260~270

260~270

270~300

540~600

650~720

600~700

520~650

520~650

600~700

600~670

13.3~1.33

HSn70-1

HSn62-1

HAl77-2

HAl59-3-2

HMn58-2

HFe59-1-1

HPb74-3

HPb64-3

HPb63-3

HPb60-1

300~350

350~370

300~350

350~400

560~580

550~650

600~650

600~650

600~650

600~650

600~650

620~670

620~650

600~650

133~13.3

13.3~1.33

13.3~1.33

表十五铍青铜时效工艺参数

材料牌号

时效温度<℃)

真空度时间<小时)

QBe2

QBe2.5

300

285

320

1~10-2

3~5

3~4

2

<2)金属和合金的除气处理。

应用于加速器、宇宙模拟设备、电子管材料和高温活性金属。

表十六金属及合金真空除气的温度及真空度

金属及合金

除气温度<℃)

真空度铜

800

2.7×10-3

镍

800~950

1.3×10-3

铁与铁合金,硅钢,不锈钢

>900

4×10-2

钼

>1450

6.7×10-3

钨

>1400

6.7×10-3

钛

810

1.3×10-3

钽

900~950

1.3×10-3

<3)软磁材料的真空退火

软磁材料与硬磁材料的区别是磁性不同。

矫顽力Hc<10奥斯特为软磁,Hc=10-300奥斯特为半硬磁,Hc>300奥斯特为硬磁。

目前广泛应用于氢气退火和真空退火。

①电工纯铁的真空退火,见图七。

图七电工钢真空退火工艺曲线

②硅钢片的真空退火见图八。

图八硅钢片真空退火工艺曲线

③Fe-Ni系合金真空退火。

表十七常用Fe-Ni软磁材料的真空退火规范

合金牌号

退火温度<℃)

保温时间<小时)

真空度冷却方式

1J46

随炉升温1050~1150

3~6

10-1~10-3

100~200℃/h冷至300℃后快冷<100℃出炉

1J50

1J79

1J51

1~2

1J54

随炉升温1100~1150

8~6

1~10-1

100℃/h冷至300℃移至冷却室,冷至100℃以下出炉

1J80

100~200℃/h冷至400℃移至冷却室冷至100℃以下出炉

1J85

随炉升温1100~1200

10-1~10-3

100~200℃/小时冷至480℃后快冷至100℃以下出炉

1J77

1~10-1

100~150℃/h冷至500℃后,以30~50℃/h冷至300℃,再快冷到100℃出炉。

1J76

随炉升温1100~1150

100℃/h冷至500℃后,以10~50℃/h冷至300℃,再快冷到<100℃出炉。

1J52

随炉升温1050~1150

1~2

10-1~10-3

100~200℃/h冷至600℃快冷至300℃,<100℃出炉

1J83

3~5

100~200℃/h冷至600℃再稍快冷至100℃以下出炉

1J86

随炉升温1100~1200

8~6

100℃/h冷至600℃后以30~100℃/h冷至300℃,<100℃出炉

1J41

随炉升温1100~1150

2~4

1~10-1

100℃/h冷至600℃稍快冷至300℃,100℃以下出炉

1J42

1J47

1~2

10-1~10-3

150℃/h冷至300~400℃后快冷至<100℃出炉

④Fe-Al系合金真空退火

表十八常用Fe-Al系软磁合金真空退火规范

合金牌号

退火温度<℃)

保温时间<小时)

真空度冷却方式

1J16

缓慢升温950~1150

2

10-1~10-3

200~150℃/h炉冷,100℃以下出炉

1J13

随炉升温900~950

2

100℃/h冷至600℃,60℃/h冷至200℃,<100℃出炉。

1J12

随炉升温1050~1200

2~3

100~150℃/h冷至500℃快冷至200℃,<100℃出炉

1J6

100~150℃/h冷至250℃,<100℃出炉

1J8

随炉升温

700℃以后

50~200℃/h升至1200~1220

50~150℃/h冷至250℃以下,<100℃出炉

软磁合金退火时注意:

a)在高温退火时必须防止工件叠片间和卡具粘合,可以在其间撒布工业氢氧化镁或滑石粉,或经高温下除过气的氧化铝粉撒布其间。

b)工件不能与石墨接触,最好不用石墨纤维的真空炉中处理。

<4)钢材料的真空退火;

①钢铁材料:

表十九钢的真空退火工艺参数

材料

真空度退火温度<℃)

冷却方式

45

1.3~1.3×10-1

850~870

炉冷或气冷,≈300℃出炉

0.35~0.6卷钢丝

1.3×10-1

750~800

炉冷或气冷,=200℃出炉

40Cr

1.3×10-1

890~910

缓冷,≈300℃出炉

Cr12MO

1.3×10-1以上

850~870

720~750℃,等温4~5小时炉冷

W18Cr4V

1.3×10-1

870~890

720~750℃,等温4~5小时炉冷

空冷低合金模具钢

1.3

780~870

缓冷

高碳铬冷作模具钢

1.3

870~900

缓冷

W9~18热模具钢

1.3

815~900

缓冷

②不锈钢、耐热钢真空退火;

表二十奥氏体不锈钢退火温度和真空度

热处理

温度<℃)

真空度热变形后去氧化皮代替酸洗退火

900~1050

13.3~1.3

退火

1100

1050~1150

1.3×10-1~0.7×10-2

1.3~1.3×10-1

电真空零件退火

950~1000

1.3~4×10-3

带料在电子束设备中退火

1050~1150

1.3×10-