机械加工实训教案3铣刀.docx

《机械加工实训教案3铣刀.docx》由会员分享,可在线阅读,更多相关《机械加工实训教案3铣刀.docx(21页珍藏版)》请在冰点文库上搜索。

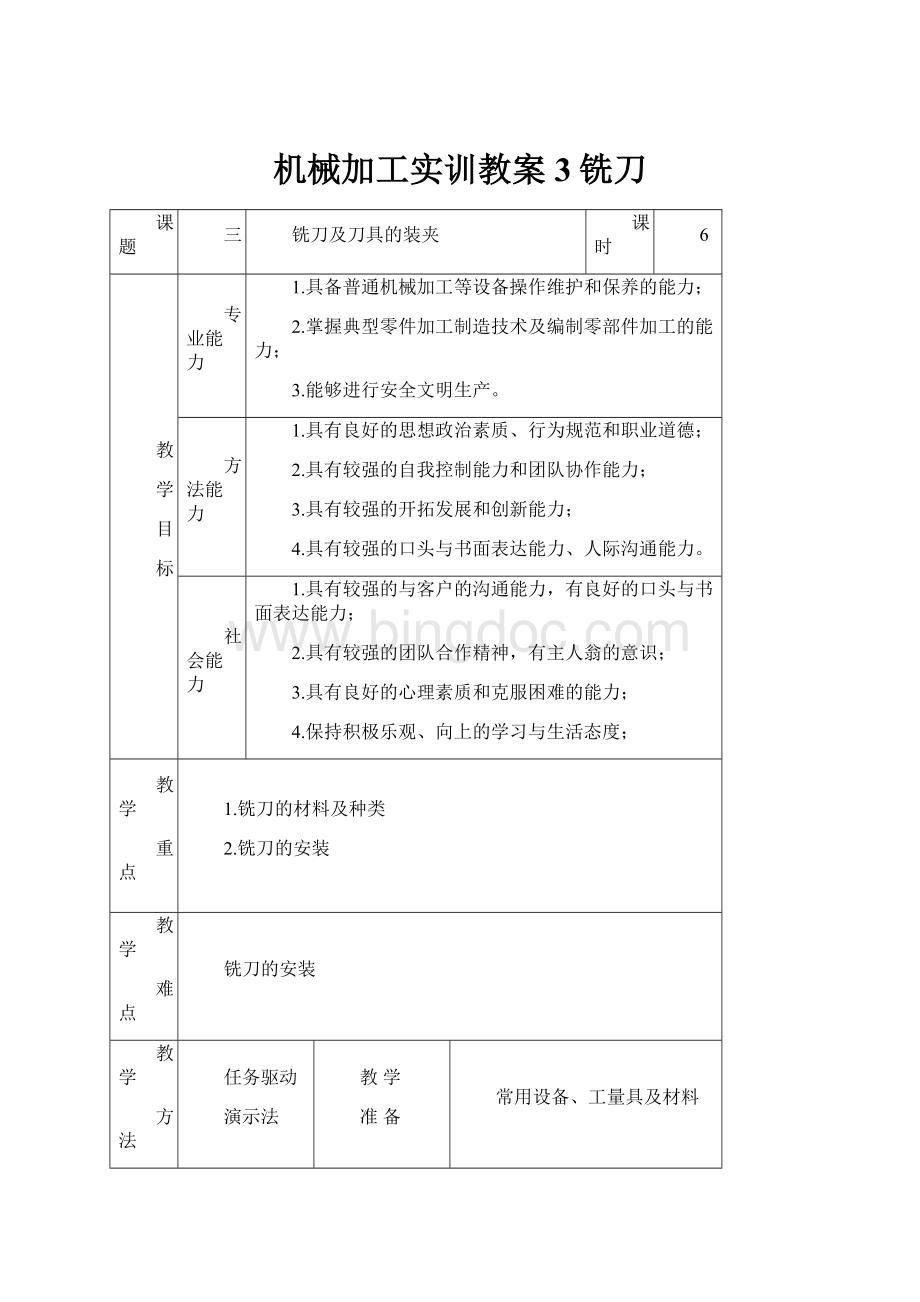

机械加工实训教案3铣刀

课题

三

铣刀及刀具的装夹

课时

6

教

学

目

标

专业能力

1.具备普通机械加工等设备操作维护和保养的能力;

2.掌握典型零件加工制造技术及编制零部件加工的能力;

3.能够进行安全文明生产。

方法能力

1.具有良好的思想政治素质、行为规范和职业道德;

2.具有较强的自我控制能力和团队协作能力;

3.具有较强的开拓发展和创新能力;

4.具有较强的口头与书面表达能力、人际沟通能力。

社会能力

1.具有较强的与客户的沟通能力,有良好的口头与书面表达能力;

2.具有较强的团队合作精神,有主人翁的意识;

3.具有良好的心理素质和克服困难的能力;

4.保持积极乐观、向上的学习与生活态度;

教学

重点

1.铣刀的材料及种类

2.铣刀的安装

教学

难点

铣刀的安装

教学

方法

任务驱动

演示法

教学

准备

常用设备、工量具及材料

授课

班级

11高职数控

授课

教师

王学军

授课

日期

2012.4.16

相关

教材

《机械加工实训指导书》

审核

审核

日期

实训过程及时间分配

主要实训环节及内容

教学

方法

5′

引起学生的注意提醒学生已进入车间开始实习

一、组织教学

检查学生的出勤和着装是否符合实习要求,然后引入新课。

二、导入新课

通过车间现有的设备,对机械加工进行引入:

机床零部件的制造

往届学生优秀工件

提问引发兴趣

300′

通过车间实物展示结合生活中的实例让学生能做到基本理解并且提高学生的学习兴趣

结合市场实例讲解,激发学生的学习兴趣

45′

布置实习任务时,要使每位学生都明确装配的相关概念,为后面的操作好好准备。

二、入门指导

(一)、铣刀切削部分材料的要求

1.高的硬度。

其常温下硬度一般要求在60HRC以上。

2.良好的耐磨性。

铣刀不易磨损,延长使用时间。

3.足够的强度和韧性:

保证铣刀可承受很大切削力和冲击振动。

4.良好的热硬性:

切削部分材料在高温下仍能保持切削正常进行所需的硬度、耐磨性、强度和韧性的能力。

5.良好的工艺性:

一般指材料的可锻性、焊接性、切削加工性、可刃磨性、高温塑性、热处理性能等。

二、铣刀常用材料

1、高速工具钢:

是以W钨、Cr铬、V钒、Mo钼、Co钴为主要合金元素的高合金工具钢,热处理后硬度可达63—70HRC,热硬性温度达550~600℃,具有较好的切削性能,切削速度一般为l6~35m/min。

高速工具钢的强度较高,韧性也较好,能磨出锋利的刃口,且具有良好的工艺性。

制造形状较复杂的铣刀;但高速钢耐热性较差,不适应高速切削。

常用的高速工具钢牌号有Wl8Cr4V、W6M05Cr4V2等。

2、硬质合金

以钴为黏结剂,将高硬度难熔的金属碳化物(WC、TiC、TaC、NbC等)粉末用粉末冶金方法黏结制成。

常温硬度达89~94HRA,热硬性温度高达900~1000℃,耐磨性好,切削速度可比高速工具钢高4~7倍。

可用作高速切削和加工硬度超过40HRC的硬材料。

但其韧性差,不能承受较大的冲击力。

(1)钨钴类(K类):

组织:

由碳化钨和黏结剂钴组成;

性能:

抗弯强度较高,冲击韧性和导热性较好;

应用:

用来切削脆性材料,如铸铁、青铜等;

牌号:

YG8、YG6、YG3。

(2)钨钛钴类(P类):

组织:

碳化钨、碳化钛和黏结剂钻组成。

性能:

硬度高,耐热性好,但冲击韧性差,

应用:

用来切削韧性材料,如碳钢等。

牌号:

YT5、YTl5、YT30。

(3)钨钛钽(铌)钴类(M类):

组织:

在钨钛钴类硬质合金中加入少量TaC(NbC)后派生而成。

性能:

提高了强度、韧性、耐热性和抗氧化能力,

应用:

切削不锈钢、耐热钢、高强度钢等难切削材料。

也能切削一般钢件、铸铁、有色金属材料。

牌号:

YWl、YW2。

三、铣刀的种类:

1.按材料分:

高速钢、硬质合金

2.按刀齿与刀体是否一体:

整体式、镶齿式

3.按铣刀的安装方法不同:

带孔、带柄

4.常用的:

(1)圆柱铣刀

1)粗齿:

齿数少、刀齿强度高、容屑空间大、重磨次数多等特点,适用于粗加工。

2)细齿:

齿数多、工作平稳,适用于精加工。

直径:

50、63、80、100mm4种

(2)三面刃铣刀:

应用:

适于加工凹槽和阶台面。

特点:

圆周有主切削刃,两侧面有副切削刃,改变了切削条件,提高了切削效率和减小表面粗糙度。

但重磨后厚度尺寸变化较大。

分直尺、错齿:

直径均为50-200mm、宽度4-40mm

(3)立铣刀:

加工凹槽、阶台面以及利用靠模加工成形表面。

种类:

(1)粗齿直柄或锥柄立铣刀(3~4齿,)

(2)细齿直柄或锥柄立铣刀(5~8齿,)

(3)长刃锥柄立铣刀:

主要用于加工深度较大的沟槽。

(4)键槽铣刀:

加工圆头封闭键槽,外形与立铣刀相似,有两个螺旋齿,端面与圆柱面上都有且切削刃,可沿轴线作进给运动。

D=2-20mm直柄;D=14-50mm锥柄

(5)尖齿槽铣刀:

仅圆柱面上有切削刃。

D=50-125mmL=4-25mm

加工凹槽、键槽。

(6)角度铣刀:

加工带角度的沟槽、小斜面。

分为:

单角铣刀:

只有一个侧面刃的角度铣刀。

用途:

铣削角度槽,斜面及螺旋钩台阶面。

主要加工各种角度。

双角铣刀:

对称双角铣刀和不对称双角铣刀之分。

用途:

不对称双角铣刀用来铣削角度槽、斜面及螺旋沟、台阶面。

特点:

切削刃为双刃呈一定的角度分布,齿数多,铣削平稳。

(7)重磨式硬质合金面铣刀:

加工平面用于卧式、立式铣床。

通过斜楔、螺钉、压板夹紧,用专用磨床刃磨;或把刀片拆下来用夹具在工具磨上刃磨。

(8)可转位面铣刀:

直接把可转位硬质合金刀片夹固在刀体上,切削刃磨钝后不再重磨,而是把刀片转过一个角度使用。

应用广泛。

此外还有T型槽铣刀、齿轮盘铣刀、半圆键铣刀、锯片铣刀以及成型铣刀。

a)圆柱铣刀b)两面刃铣刀c)端面铣刀d)键槽铣刀

e)立铣刀f)模具铣刀g)月牙键槽铣刀h)三面刃铣刀

i)双角度铣刀j)圆弧盘铣刀k)锯片铣刀

四、铣刀的安装:

(一)带孔铣刀的安装

圆柱铣刀、三面刃铣刀、角度铣刀、半圆铣刀、齿轮铣刀、锯片铣刀均用长刀杆装夹。

1.铣刀杆及其安装

(1)根据铣刀孔径选择相应直径的铣刀杆。

(2)松开横梁紧固螺母,调整横梁伸出长度,然后紧固横梁;

(3)擦净铣床主轴锥孔和铣刀杆的锥柄;

(4)将铣床主轴转速调整到最低(30r/min)或将主轴锁紧。

铣刀杆

1—锥柄2—凸缘3—刀杆4—螺纹

5—支承轴颈6—垫圈7—紧刀螺母

(5)安装铣刀杆。

右手将铣刀杆的锥柄装入主轴锥孔,刀杆凸缘上的缺口(槽)对准主轴端部的凸键;左手转动主轴孔中的拉紧螺杆,旋入铣刀杆的螺纹孔6~7圈。

然后用扳手旋紧拉紧螺杆上的螺母,将铣刀杆拉紧在主轴锥孔内。

2、铣刀的安装

(1)擦净铣刀杆、垫圈和铣刀,确定刀在刀杆上的轴向位置。

(2)将垫圈和铣刀装入铣刀杆,使铣刀在预定的位置上,然后旋入紧刀螺母。

(3)擦净挂架轴承孔和铣刀杆的支承轴颈,注入适量润滑油,调整挂架轴承,将挂架装在横梁导轨上。

(4)适当调整挂架轴承孔与铣刀杆支承轴颈的间隙,使用小挂架时用双头扳手调整,使用大挂架时用开槽圆螺母钩形扳手调整。

然后,紧固挂架。

(5)旋紧铣刀杆紧刀螺母,通过垫圈将铣刀夹紧在铣刀杆上。

拧紧铣刀

3.铣刀和铣刀杆的拆卸

(1)将铣床主轴转速调到最低(30r/min)或将主轴锁紧。

(2)反向旋转铣刀杆紧刀螺母,松开铣刀。

(3)调节挂架轴承,然后松开并取下挂架。

(4)旋下铣刀杆紧刀螺母,取下垫圈和铣刀。

(5)旋出拉紧螺杆上的螺母,然后用锤子轻轻敲击拉紧螺杆端部,使铣刀杆锥柄从主轴锥孔中松动。

右手握铣刀杆,左手旋出拉紧螺杆,取下铣刀杆。

(6)刀杆取下后,洗净、涂油,垂直放置在专用的支架上。

(二)带孔铣刀的安装注意事项:

1.尽可能使铣刀靠近主轴,并使支架靠近铣刀,增加铣刀刚性;

2.装夹铣刀时,铣刀的刃口和主轴旋转方向一致。

(三).带柄铣刀的安装

(1)锥柄铣刀的安装

当铣刀柄部的锥度和主轴锥孔锥度相同时,擦净主轴锥孔和铣刀锥柄,垫棉纱用左手握刀,将铣刀锥柄穿入主轴锥孔,然后用拉紧螺杆扳手旋紧拉紧螺杆,紧固铣刀;

(2)锥柄铣刀的拆卸

卸刀时,先将主轴转速调到最低,然后用扳手旋松拉紧螺杆,当螺杆阶台上端面上升到贴平主轴端部背帽的下端平面后,继续用力旋转拉紧螺杆,在背帽限位的情形下,拉紧螺杆将铣刀向下推动,松开锥面的配合,用左手承托铣刀,继续旋转拉紧螺杆,直到取下铣刀。

(3)直柄铣刀的安装

通过弹性夹头安装在主轴锥孔内。

对于直径为3-10mm的立铣刀,可用弹簧夹装夹,如图所示。

铣刀柄插入弹簧套的孔中,用螺母压紧弹簧套,使弹簧套的外锥面受压而孔径缩小,即可将铣刀抱紧(弹簧套上有三个开口,故受力能缩削)。

(三)铣刀安装后的检查

1.检查铣刀装夹是否牢固。

2.检查挂架轴承孔与铣刀杆支承轴颈的配合间隙是否合适,一般情形下以铣削时铣刀杆不振动、挂架轴承不发热为宜。

3.检查铣刀回转方向是否正确,在起动机床主轴后,铣刀应向着前刀面方向回转。

4.检查铣刀刀齿的径向圆跳动和端面圆跳动。

用百分表检测。

将磁性表座吸在工作台面上,

使百分表的测量触头触到铣刀的刃1:

3部位,然后用扳手向铣刀后刀面方向旋转铣刀,观察百分表指针在铣刀旋转一圈内的变化情况,一般要求在0.05~0.06mm内。

(四)铣削方式:

铣削方式是指铣削时铣刀相对于工件的运动关系。

1.周铣法(圆周铣削方式)

周铣法铣削工件时有两种方式,即逆铣与顺铣。

逆铣:

铣刀旋转切入工件的方向与工件的进给方向相反称为逆铣;

顺铣:

铣刀旋转切入工件的方向与工件的进给方向相同称为顺铣;

1.周铣法(圆周铣削方式)

顺铣逆铣

逆铣特点:

(1)逆铣时,刀齿的切削量由小变大,刀齿切入工件有一段滑行挤压过程,使刀齿的磨损较大,同时也使已加工表面的粗糙度增大;

(2)铣刀在切削时对工件的垂直分力Fv是向上的,使工件产生上台趋势,造成周期性振动,影响表面加工质量;

(3)逆铣时铣刀对工件的水平分力Fh与工件进给方向相反,使进给丝杆与螺母相互压紧,工作台不会发生窜动现象。

当铣削加工余量较大,对工件表面加工质量要求不高时,一般都采用逆铣加工。

顺铣特点:

(1)顺铣时,刀齿的切削量由大变小,使刀齿易于切入件,刀齿的磨损较小,可以提高刀具寿命;

(2)铣刀在切削时对工件有一个垂直分力Fv,将工件压在工作台上,可以减少工件的振动,提高加工表面质量;

(3)顺铣时铣刀对工件的水平分力Fh与工件进给方向一致,容易使进给丝杆与螺母之间的工作面发生脱离,工作台产生窜动,进给量发生突变,造成啃刀现象,严重时造成刀具或机床损坏。

2.端铣法

对称铣削具有最大的平均切削厚度,可避免铣刀切入时对工件表面的挤压、滑行,铣刀的耐用度高。

在精铣机床导轨面时,可保证刀齿在加工表面冷硬层下铣削,能获得较高的表面质量。

对称铣削只在铣削宽度接近铣刀直径时才采用。

(1)非对称铣削:

可分为非对称顺铣和非对称逆铣。

(1)不对称顺铣:

是指工件偏置于铣刀轴线。

铣刀以较大的铣削厚度切入工件,又以较小的铣削厚度切出工件,虽然铣削时会有一定的冲击,但可以避免切削刃切入冷硬层。

不对称顺铣

(2)不对称逆铣:

是指铣刀轴线不对称安装。

铣刀以较小的铣削厚度切入工件,又以较大的铣削厚度切出工件,因切入厚度较小,故冲击力不大,避免了后刀面对工件的挤压和摩擦,提高了刀具的耐用度。

不对称逆削

三.结束指导

1.总结铣刀材料及类型,指导学生认识各种型号的刀具及作用;

2.掌握铣刀的装夹;

3.熟悉铣削的方式并合理选用其加工;

5.培养学生良好的职业道德。

讲授

课

后

记