除尘脱硫脱硝系统.docx

《除尘脱硫脱硝系统.docx》由会员分享,可在线阅读,更多相关《除尘脱硫脱硝系统.docx(12页珍藏版)》请在冰点文库上搜索。

除尘脱硫脱硝系统

除尘、脱硫、脱硝部分

一、采购内容:

2台75t/h循环流化床锅炉除尘、脱硫、脱硝系统设计、制造、供货及安装调试。

二、基础资料

1、燃料(校核煤种由需方另行提供)

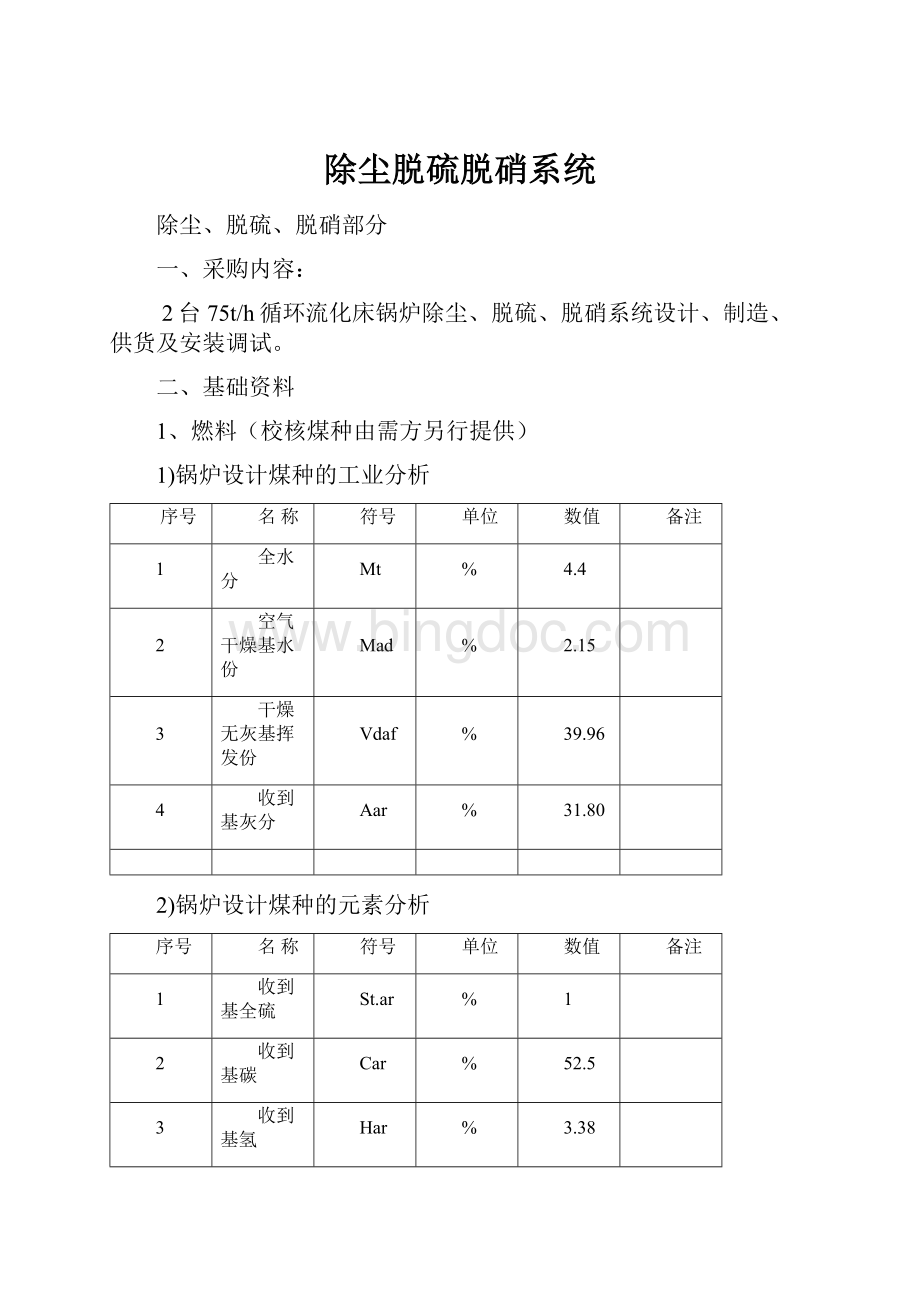

1)锅炉设计煤种的工业分析

序号

名称

符号

单位

数值

备注

1

全水分

Mt

%

4.4

2

空气干燥基水份

Mad

%

2.15

3

干燥无灰基挥发份

Vdaf

%

39.96

4

收到基灰分

Aar

%

31.80

2)锅炉设计煤种的元素分析

序号

名称

符号

单位

数值

备注

1

收到基全硫

St.ar

%

1

2

收到基碳

Car

%

52.5

3

收到基氢

Har

%

3.38

4

收到基氧

Oar

%

6.35

5

收到基氮

Nar

%

3.38

收到基低位发热量

Qnet,ar

MJ/kg

20.35

2、锅炉煤质粒度要求

煤粒度0-10mm。

3、石灰石(脱硫剂)

石灰石成分:

CaCO3含量93%

石灰石粒度:

0-1mm

钙硫比:

2-3

生石灰

生石灰成分:

CaO含量>90%

T60活性实验≤4分钟

粒径:

160-250目,制备采用轻烧立窑生产,创面新鲜,库存时间不大于72小时

4、主要工艺参数

本期工程装设两台75t/h次高温次高压循环流化床燃煤锅炉。

锅炉为全钢架结构,锅炉为半露天布置。

额定蒸汽流量75t/h

额定蒸汽温度485℃

额定蒸汽压力5.29MPa.g

给水温度104℃

排烟温度135℃

额定工况下锅炉设计效率≥89%

锅炉运转层标高7m

三、脱硫系统

3.1设计原则及工艺系统选择

本期工程执行《火电厂大气污染物排放标准》GB13223-2011。

烟尘排放浓度≤30mg/m³

S02排放浓度为≤100mg/m³

针对严格的环保标准,结合循环流化床锅炉自身优势,根据煤种含硫量,初始SO2理论排放浓度约为1773mg/Nm3。

我们选用炉内石灰石脱硫(干法)+炉后半干法法脱硫。

通过相关计算进行二级脱硫系统效率合理分配。

本工程炉内脱硫效率按照60%设计,脱硫后SO2排放浓度<750mg/Nm3,半干法脱硫效率按照88%设计,二级脱硫系统复合脱硫效率可以达到95%以上,保证烟囱SO2排放浓度≤100mg/Nm3。

炉内脱硫剂采用石灰石粉。

CFB锅炉的分离器结构设计,低温燃烧技术(约850-950℃),使得炉内石灰石脱硫(干法)成为其特有的低成本脱硫技术。

结合CFB锅炉燃烧控制优化技术(燃烧温度、燃烧氧量、高分离效率、石灰石喷入位置优化),炉内石灰石脱硫(干法)效率可稳定的运行达到80%以上。

半干法脱硫在锅炉出口和除尘器之间建设一座脱硫塔,脱硫剂采用生石灰并经消化后喷入脱硫塔,脱硫灰在脱硫塔与除尘器之间多次循环。

吸收剂和副产物均为干态,没有废水;相对湿法脱硫,本系统烟温降低有限,

3.2脱硫系统工艺配置

3.2.1炉内石灰石脱硫系统

本工程配套炉内石灰石脱硫系统,要求石灰石纯度>93%,石灰石粒度0~1mm,水分含量<0.5%。

炉内石灰石脱硫系统设一座石灰石粉仓,粉仓容积40m3,满足2台锅炉1天的石灰石耗量。

粉仓顶部设置库顶收尘器、料位计、真空压力释放阀,库顶收尘器用于净化罐车给粉仓装料时的含尘气体。

高低料位计用于控制粉仓料位高度并发出料位报警信号。

石灰石输送方式采用罗茨风机低压稀相气力输送。

粉仓底部设置2个卸料口,仓下配套气动插板阀、缓冲仓、变频旋转给料机和粉料输送装置。

粉料通过罗茨风机送入锅炉的炉膛,使石灰石粉迅速煅烧并发生固硫化学反应,达到脱硫目的。

输送管路采用无缝厚皮钢管,所有带料弯头均采用内衬陶瓷耐磨弯头。

3.2.2半干法脱硫+除尘系统采购范围

本工程循环流化床炉后烟气SO2处理系统采用“半干法烟气脱硫+布袋除尘”工艺,系统包括:

烟气反应器及烟道系统、布袋除尘器系统、灰循环系统、吸收剂存储及输送系统、给水系统、自动控制系统等几部分组成;具体为自锅炉空预器出口外墙面至除尘脱硫系统出净烟气口烟道与引风机入口连接的法兰范围内工艺系统。

半干法脱硫烟气处理流程:

锅炉→烟气循环流化床干法脱硫塔→布袋除尘器→引风机→烟囱。

半干法脱硫采用Ca(OH)2作脱硫剂,根据脱硫需要加入到脱硫塔内。

脱硫塔采用烟气循环流化床(CFB)反应原理,是半干法脱硫反应的核心设备。

单套烟气脱硫设备脱硫塔自下而上依次为进口段、塔底排灰装置、文丘里加速段、循环流化床反应段、顶部循环出口段。

脱硫后布袋采用(半)干法脱硫专用的低压脉冲布袋除尘器

半干法脱硫工艺在炉内脱硫的基础上进行设计,锅炉炉内脱硫后,出口硫含量为750mg/m³,半干法脱硫效率88%。

脱硫除尘后达到以下工艺指标(单台)

序号

项目名称

单位

参数

1

烟尘排放浓度

mg/Nm³

≤30

2

二氧化硫排放浓度

mg/Nm³

<100

3

脱硫除尘系统总阻力

Pa

≤3500

3.3主要设备选择(两台炉)

序号

名称

规格

数量

单位

备注

一

炉内石灰石脱硫

1

库顶收尘器

18㎡

1

台

2

压力真空释放阀

ZKF508

1

台

3

气化装置

QHB150×300

6

台

碳化硅

4

气化罗茨风机

CKRS50

1

台

5

空气电加热器

DYK15

1

台

6

手动薄型闸阀

Z41M-200

2

台

7

缓冲仓

0.5m³

2

台

8

密封旋转给料阀

出力:

2t/h

2

台

变频调速

9

混合式供料器

HHQ200/80

2

台

10

输送罗茨风机

CKSR125

3

台

1台备用

二

半干法脱硫

1.1

吸收塔

Φ3000mmH=23.5m

2

套

暂定

1.2

降温雾化系统

1.2.1

雾化喷嘴

5t/h

2

套

1.2.2

脱硫水箱

V=10m³

1

个

1.2.3

脱硫水泵

5m³/hH=120m

3

台

两用一备

1.2.4

消化水泵

2

台

一用一备

1.2.4

雾化贮气罐

4m³

2

个

1.3

塔底出灰系统

1.3.1

塔底流化喷吹管

2

套

1.3.2

手动插板阀

400×400

2

个

1.4

烟气系统

1

套

1.4.1

塔前烟道

2

套

1.4.2

连接烟道

2

套

1.4.3

清洁烟气回流烟道

2

套

1.4.4

布袋出口膨胀节

2

套

1.4.5

脱硫塔进口膨胀节

2

套

1.4.6

脱硫塔出口膨胀节

2

套

1.4.7

回流烟道膨胀节

2

套

1.4.8

清洁烟气回流挡板门

2

套

1.4.9

密封风机

2

套

1.5

吸收剂储存、输送系统

1

套

1.5.1

消石灰储仓

V=20m³

1

个

1.5.2

库顶收尘器

HMC322.2kW

1

台

1.5.3

压力释放阀

DN500

1

个

1.5.4

石灰仓流化风机

4.1m³/min58.8kPa

2

台

1.5.5

电加热器

7.5kW

1

台

1.5.6

气化板

150×600

6

块

1.5.7

手动插板阀

300×300

2

个

1.5.8

螺旋称重给料机

1t/hL=2.5m

2

台

1.5.9

石灰星型卸灰阀

2m³/h

2

台

1.5.10

喷射泵

0.4t/h

2

台

1.5.11

消石灰输送罗茨风机

2.5m³/min,58.8kPa

3

台

两运一备

1.5.12

输灰管路及弯头

2

套

1.6

再循环系统

2

套

1.6.1

循环灰空气斜槽

L=10mXZ-250

4

套

1.6.2

循环灰流量控制阀

XZ-250配套

4

个

1.6.3

手动插板阀

XZ-250配套

4

个

1.6.4

循环灰流化风机

360m³/hP=5kPa

4

台

1.6.5

循环灰罗茨风机

12.6Nm³/minP=49kPa

4

台

1.6.6

蒸汽加热器

F=16㎡

2

台

1.7

外排灰系统

1

套

1.7.1

输灰贮气罐

4m³

2

个

1.8

管路系统

2

套

1.9

彩钢板

2

套

1.10

保温岩棉

2

套

1.11

防腐和油漆

2

套

1.12

钢支架、爬梯、平台、支吊架等

2

套

三

布袋除尘器

烟气量:

160000m3

烟气温度:

140℃

烟尘排放浓度:

<30mg/m3

附储气罐、控制系统

2

套

四、脱硝系统

4.1设计原则

4.1.1本项目采用SNCR选择性非催化还原烟气脱硝工艺,还原剂采用浓度20%氨水。

4.1.2脱硝工程目标:

实现2台75t/h循环流化床锅炉最大连续工况(BMCR),初始烟气NOx浓度≤250mg/Nm3,炉膛出口温度830—900℃工况下,脱硝后烟气NOx排放浓度≤100mg/Nm3,氨逃逸≤8mg/Nm3;

4.1.3脱硝公用系统按照2台炉公用设计,公用系统包括氨水储存、稀释水储存等;

4.1.4脱硝工程建成投运后,无二次污染的产生;

4.1.5脱硝设施力求工艺流程简捷,维护操作方便,控制可靠,设备布置合理,结构紧凑,投资少,运行费用低,对锅炉负荷适应性强。

4.2工艺流程

本项目选用20%氨水作为还原剂的SNCR工艺。

氨水灌装时,槽车将氨水由外界运输到厂区内指定地点,通过氨水加注泵打到氨水储罐储存待用。

氨水储罐容积以满足2台炉B-MCR工况不少于5天需求量,以保证整个脱硝系统连续平稳运行。

在进行SNCR脱硝时,氨水输送泵将20%的氨水从氨水储罐中抽出,在静态混合器中和工艺水混合稀释成5-10%的氨水(浓度可在线调节),输送到炉前SNCR喷枪处。

氨水通过喷枪雾化后,以雾状喷入炉膛内,与烟气中的氮氧化物发生化学反应,生成氮气,去除氮氧化物,从而达到脱硝目的。

4.3SNCR脱硝工艺系统组成

整套氨水-SNCR脱硝装置由氨水卸料与储存系统、氨水输送系统、稀释水系统、混合分配系统、喷射系统、自动控制系统组成。

4.4主要设备选择(两台炉)

序号

项目名称

规格型号

数量

单位

备注

1

氨水稀释及储存设备

1.1

氨水罐

30m³

1

座

1.2

卸氨泵

Q=30m3/hH=20m

1

台

1.3

呼吸阀

DN80

1

个

1.4

复合洗眼器

1

个

1.5

潜污泵

Q=20m3/hH=15m

1

台

2

氨水输送系统

2.1

氨水输送泵

Q=200L/hH=1.8Mpa

3

台

3

稀释水储存系统

3.1

稀释水罐

2.5m³

1

座

4

稀释水输送系统

4.1

稀释水输送泵

Q=300L/hH=1.8Mpa

3

台

5

混合分配系统

5.1

静态混合器

Q=300L/h

2

个

6

喷射系统

6.1

喷枪

Qmax=100kg/h

8

支

7

安装附件

8

阀组、管道

1

套

五、全套电气柜、控制柜(控制柜见附件)