年产8000吨生物活性蛋白生产基地建设项目节能评估报告表.docx

《年产8000吨生物活性蛋白生产基地建设项目节能评估报告表.docx》由会员分享,可在线阅读,更多相关《年产8000吨生物活性蛋白生产基地建设项目节能评估报告表.docx(35页珍藏版)》请在冰点文库上搜索。

年产8000吨生物活性蛋白生产基地建设项目节能评估报告表

固定资产投资项目节能评估报告表

项目名称:

年产8000吨生物活性蛋白生产基地项目

2

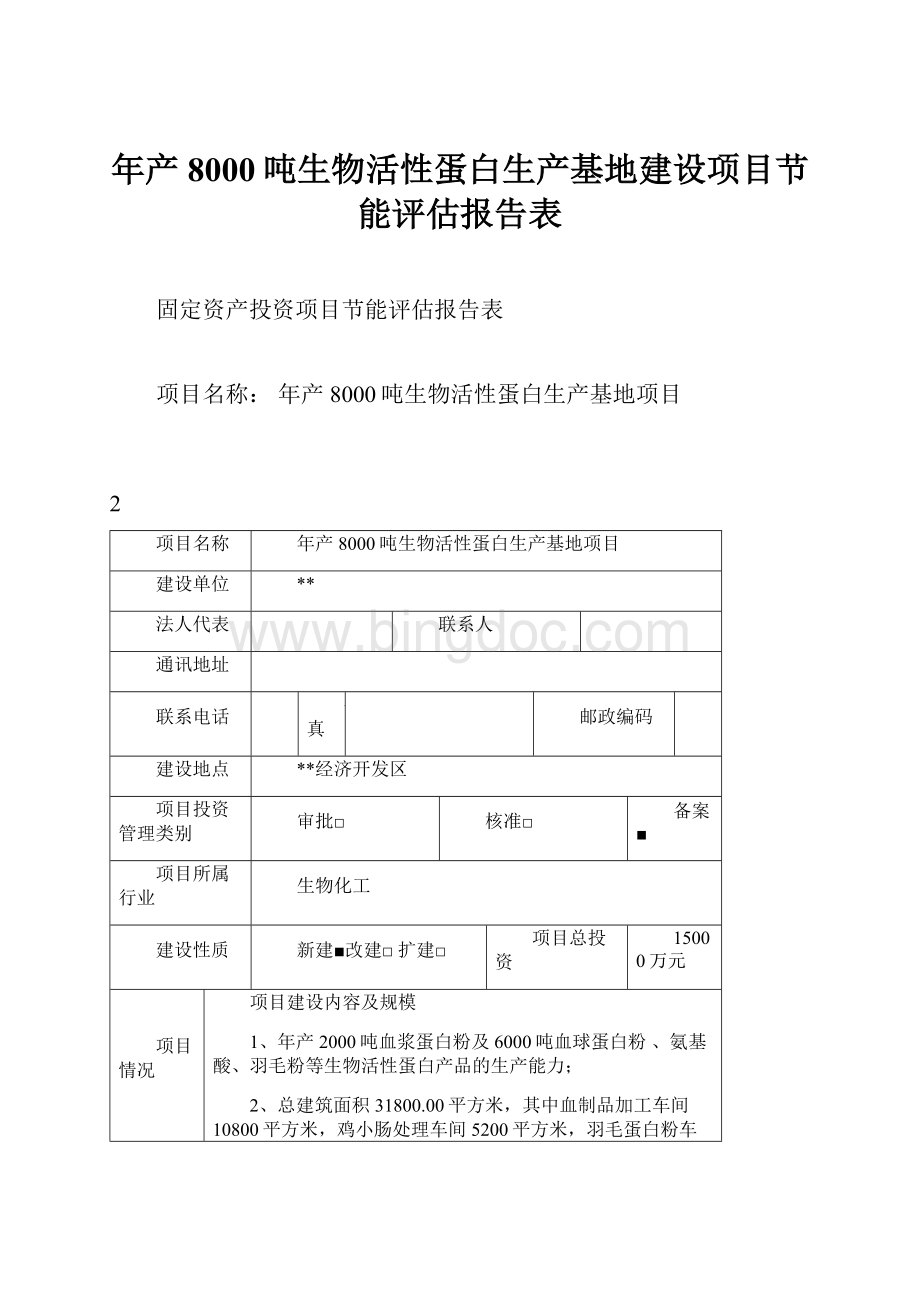

项目名称

年产8000吨生物活性蛋白生产基地项目

建设单位

**

法人代表

联系人

通讯地址

联系电话

传真

邮政编码

建设地点

**经济开发区

项目投资管理类别

审批□

核准□

备案■

项目所属行业

生物化工

建设性质

新建■改建□扩建□

项目总投资

15000万元

项目情况

项目建设内容及规模

1、年产2000吨血浆蛋白粉及6000吨血球蛋白粉、氨基酸、羽毛粉等生物活性蛋白产品的生产能力;

2、总建筑面积31800.00平方米,其中血制品加工车间10800平方米,鸡小肠处理车间5200平方米,羽毛蛋白粉车间6400平方米,其他车间及成品库7000平方米,配电房等附属用房400平方米,公建配套2000平方米;

3、工厂全年生产日为300天,每班工作8h,三班制;

4、建设期限为2年(2011年10月—2013年09月);

5、总投资15000万元;

6、劳动定员为100人;

7、绿化面积5000平方米,绿化率15%

节能评估的主要依据

为贯彻落实科学发展观,促进国民经济协调、可持续发展,确保固定资产投资项目合理利用能源、提高能源利用效率,实现节能降耗,特依据下列合理用能标准、节能设计规范编制本节能评估报告。

一、国家现行的法律、法规、规章和产业政策、准入条件

《中华人民共和国节约能源法》(2008年4月1日施行)

《中华人民共和国清洁生产促进法》(2003年1月1日施行)

《国务院关于加强节能工作的决定》(国发[2006]28号)

《中国节能技术政策大纲》(2006年609号)

《国务院关于发布促进产业结构调整暂行规定的通知》(国发[2005]40号)

《产业结构调整指导目录(2011年本)》(国家发改委令第9号)

《国家重点节能技术推广目录(第一批)》(国家发改委[2008]第36号)

《国家重点节能技术推广目录(第二批)》(国家发改委[2009]第24号)

《高耗能落后机电设备(产品)淘汰目录(第一批)》(工节[2009]第67号)

《国务院关于印发节能减排综合性工作方案的通知》[国发(2007)15号]

二、行业标准、规范,技术规定和技术导则

1.节能管理及设计方面的国家标准和规范

《工业企业能源管理导则》GB/T15587-2008

《用能单位能源计量器具配备和管理通则》GB17167-2006

《供配电系统设计规范》GB50052-2009

《变电站总布置设计技术规范》DL/T5056-2007

2.合理用能方面的国家标准

《评价企业合理用电技术导则》GB/T3485-1998

《节水型企业评价导则》GB/T7119-2006

《评价企业合理用热技术导则》GB/T3486-1993

《工业企业能源管理导则》(GB/T15587-2008)

《工业设备及管道绝热工程设计规范》(GB50264-1997)

《节电技术经济效益计算与评价》(GB/TB13471-2008)

《工业用水软化除盐设计规范》(GB/T50109-2006)

《评价企业合理用水技术导则》GB/T7119-2006

3.工业设备能效方面的国家标准

《清水离心泵能效限定值及节能评价值》GB19762-2007

《中小型三相异步电动机能效限定值及能效等级》GB18613-2006

《三相配电变压器能效限定值及节能评价值》GB20052-2006

《通风机能效限定值及节能评价值》GB19761-2005

《三相异步电动机经济运行》GB/T12497-2006

《设备及管道绝热效果的测试与评价》GB/T8174-2008

《容积式空气压缩机能效限定值及能效等级》GB19153-2009

4.能源评估计算依据的国家标准

《10kV及以下变电所设计规范》(GB50053-94)

《35~110kV变电所设计规范》(GB50059-92)

《工业循环水冷却设计规范》GBJ102-87

《节能监测技术通则》GB/T15316-2009

《用能设备能量平衡通则》GB2587-2009

《企业能量平衡通则》GB3484-2009

《综合能耗计算通则》GB/T2589-2008

《企业能耗计量与测试导则》GB/T6422-2009

《企业节约能量计算方法》GB/T13234-2009

《工业企业能源管理导则》GB/T15587-2009

《绿色工业建筑评价导则》(建科【2010】131号)

5、产业政策

《产业结构调整指导目录(2011年本)》(国家发改委[2011]9号)

《中国节能技术政策大纲》(国家发改委科学技术部2006年)

《中国节水技术政策大纲》(国家发展和改革委员会、科技部、建设部、水利部、农业部[2007]17号)

《国务院关于印发节能减排综合性工作方案的通知》(国发[2007]15号)

《国务院关于进一步加强节油节电工作的通知》(国发[2008]23号)

6、.建筑类相关标准和规范

《外墙外保温工程技术规程》JGJ144-2004

《公共建筑节能设计标准》GB50189-2005

《采暖通风与空气调节设计规范》GB50019-2003

《建筑照明设计标准》GB50034-2004

《建筑采光设计标准》GB/T50033-2001

6.其他

《年产8000吨生物活性蛋白生产基地项目》可行性研究报告

项目单位提供的其他相关资料

能源供应情况

项目建设地概况及能源消费情况

2、项目建设地能源消费情况

2011年,国家统计局会同国家发展和改革委员会、国家能源局发布了2010年各省、自治区、直辖市单位GDP能耗、单位工业增加值能耗。

全国的单位GDP能耗为1.073吨标煤/万元GDP。

安徽省的单位GDP能耗为0.969吨标煤/万元GDP,工业增加值2.10吨标煤/万元;*2010年万元GDP能耗为1.1245tce/万元GDP,*2010年单位工业增加值能耗2.218tce/万元。

*2015年万元GDP能耗为0.8140tce/万元GDP,*2015年单位工业增加值能耗1.6635tce/万元;*2015年万元GDP能耗为0.825tce/万元GDP能耗,*2015年单位工业增加值能耗1.3365tce/万元;

*2010的单位GDP能耗0.982吨标煤/万元,工业增加值1.782吨标煤/万元。

项目所在地能源供应条件

项目用能对当地能源消费的影响

1、本项目产值能耗0.13tce/万元,工业增加值能能耗0.65tce/万元,均低于泾

县2015年0.825tce/万元GDP能耗,*2015年单位工业增加值能耗1.3365tce/万元;*2010的单位GDP能耗0.982吨标煤/万元GDP,工业增加值1.782吨标煤/万元。

2、本项目年耗电290.54万kWh,仅占2010年*规模以上工业企业用电

量的0.06%;预计年消耗新鲜水7.5万m³,占*规模以上工业企业用水量的0.01%。

3、综上所述该项目的实施对当地能源消费的影响不大

工艺流程与技术方案(对于改扩建项目,应对原有工艺、技术方案进行说明)对能源消费的影响

一、本项目选择工艺技术的原则:

1.吸收国内先进的生物活性蛋白的生产经验,并结合本项目的实际情况,选择先进经济可行的工艺方案。

2.根据原料的性能及主要工艺设备的特点,选择工艺技术。

二、工艺流程简述

1、血球、血浆生产工艺

(1)、原料接收与储存

血液在屠宰厂添加抗凝剂后由具制冷装置运输车运到加工厂,在需要进行血液存储时经过过滤后用输料泵打入冷却储血库中。

血库设计为2个,血库容积30立方米,可满足生产1个班次的生产需求。

生产车间需用时可直接进入原料血液的分离工段。

羽毛和内脏清洗后密封运回厂里,立即进行前期处理,即可进入水解、酶解工段。

(2)、血浆与血球的分离

选用8台管式分离机,每台的生产能力为600-800kg/h,将血球与血浆进行分离。

(3)、血浆、血球的前处理

①分离得到的血浆在冷却降温过程中部分纤维蛋白原会凝集成丝状纤维蛋白而在血浆中形成絮状物,不利于后续的喷雾干燥过程的进行,且容易造成输料管道的堵塞,造成生产停滞,所以需将所形成的纤维蛋白部分加以处理。

故而,在血浆蛋白粉生产线上设置冷罐和纤维蛋白处理罐各一个。

由于是动物血制品,需要进行适度消毒后才能消除生物安全方面存在的隐患,所以在后续设置短时灭菌罐一个

②分离得到的血球浆液需进行破膜处理,以确保动物利用的高可消化性,在此工艺中采用胶体磨进行处理,处理后的浆液用冷罐进行暂储。

(4)、喷雾干燥系统

血浆生产线和血球生产线、毛发处理生产线分别采用1台喷雾干燥塔进行干燥。

(5)、回收冷却系统

将血球、血浆、和粉状成品进行回收。

系统由输料风管道、杀克龙卸料器、闭风器和脉冲式布袋除尘器及风机等部分组成。

(6)、包装与储存

将成品进行包装

工艺流程图

血浆、血球工艺流程

2、酶解羽毛粉工艺

利用蛋白酶水解羽毛蛋白的一种方法。

选用高活性的蛋白水解酶,在适宜的反应条件下,使角蛋白质裂解成易被动物消化吸收的短分子肽,然后脱水制粉。

(1)装料

向羽毛加工罐中添加50%的待加工羽毛原料,控制羽毛含水量达到40%

左右,温度控制在50℃左右。

(2)高温灭菌及水解

将水解罐扣盖密闭,开始加温加压,当压力达到0.25~0.3MPa(温度

120~125℃)时,开始计时水解45min。

(3)加酶

选用角质蛋白酶,添加量为干羽毛原料量的3‰。

用50℃左右温水将酶粉溶解后加入罐中。

酶解温度控制在45℃,时间为2h。

4)干燥、粉碎

放料进入烘干罐,冷却,粉碎,检测(消化率、蛋白质含量、水分、灰分),包装成品。

工艺流程图

3、氨基酸

(1)装料

向羽毛加工罐中添加50%的待加工羽毛原料,控制羽毛含水量达到40%

左右,温度控制在50℃左右。

(2)高温灭菌及水解

将水解罐扣盖密闭,开始加温加压,当压力达到0.25~0.3MPa(温度

120~125℃)时,开始计时水

解45min。

(3)过滤去渣

冷却后加入母液进行培养,然后通过板式过滤机去渣。

(4)干燥

通过双锥干燥器进行干燥。

工艺流程图

三、技术方案分析

1、生产线采用整合粉碎、混合、制粒、干燥、冷却、分筛、加香工段的形式,既功能明确,又能有机结合,统筹运转。

达到工艺流水作业。

2、该生产线的核心部分为干燥系统。

采用高压低风量风机,使较湿的原料能完全干燥,干燥均匀;能迅速带走热量,降低产品温度,既达到水分控制的要求,又方便后续包装工艺。

3、干燥机铺料床板的孔型采用组合式结构,前段采用舌形孔,使物料能通畅的往前走动而不产生漏料现象;中后端采用直孔,热风的穿透率更高,干燥过程的热交换更充分。

4、工艺流程采用串联式布局,即、将所有预处理好的原材料输送到血球、血浆、酶解羽毛粉、氨基酸工序,经电脑配料、螺旋输送计量,均匀混合搅拌,最后到包装机包装成袋。

全部过程由操作人员在控制室采用微机全自动操作控制,配料精度高,操作方便灵活、监控、报警及时;生产设备密闭性能好,无粉尘污染;模块式的设备结构便于扩容,以利扩大生产规模。

项目各主要单项能源消耗消耗量(天然气、电、新鲜水等实物量及折标量)

1、本项目年耗电力290.54万kWh、天然气81万m3、新鲜水7.5万m3,项目年能源消耗量见表。

项目年能源消耗表

项目

单位

年消耗量

折标系数

折标煤

百分比%

(tce)

当量

等价

电力

万kWh

290.54

0.1229

357.07

26.51

0.30695

891.81

47.39

新鲜水

m3

7.5

0.0857

6.43

0.48

0.34

天然气

万m3

81

1.2143

983.58

73.02

52.27

合计

1347.08

100

1881.82

100

项目综合能源消费比例图(当量)

2、项目单项能源核定分析

1)折标系数

折标系数表

能源名称

折标单位

折标系数

取值依据

等价值

当量值

电力

kgce/kWh

0.30695

0.1229

国家发改委关于明确能源消耗折标系数参照标准

天然气

kgce/m3

1.2143

1.2143

《综合能耗计算通则》GB/T2589-200

新水

kgce/m3

0.0857

0.0857

《综合能耗计算通则》GB/T2589-200

2)电力能耗核定分析

(1)计算参数

需要系数:

依据《工业与民用配电设计手册》。

同时系数:

依据《工业与民用配电设计手册》有功功率取0.9,无功功率取0.95。

本项目用电量不大,电源由电网10kV线路源引致SCB11-630/10/0.4kV变压器。

本项目用电环节包括生产系统、辅助生产系统等。

总计算负荷为421.42kW。

(2)照明

本项目照明根据现行国家标准的规定,确定不同场所的照度标准值。

照明电源引自车间低压开关柜,电压为交流380/220V。

生产车间选用节能型的新式混光光源和灯具。

其它一般场所选用荧光灯和配照型灯具。

项目照明总功率为183.6kW。

四、总负荷确定

设备名称

装机容量

需用系数

功率因素

有功功率

无功功率

视在功率

(kw)

(k*)

cosα

tanα

P(kW)

Q(kvar)

S(kVA)

血球血浆原料处理

原血冷却罐

7.5

0.6

0.7

1.02

4.50

4.59

螺杆泵1

3

0.8

0.8

0.75

2.40

1.80

管式分离机

17.6

0.8

0.7

1.02

14.08

14.36

沉淀物处理罐

0.75

0.8

0.7

1.02

0.60

0.61

螺杆泵2

3

0.8

0.8

0.75

2.40

1.80

胶体磨1

2.2

0.6

0.7

1.02

1.32

1.35

胶体磨2

2.2

0.6

0.7

1.02

1.32

1.35

合计

36.25

26.62

25.86

血球

血球储存罐

5.5

0.7

0.7

1.02

3.85

3.93

血球运输车

2

0.7

0.7

1.02

1.40

1.43

血球冷却罐

5.5

0.7

0.7

1.02

3.85

3.93

喷雾干燥机

37

0.8

0.7

1.02

29.60

30.20

沉淀物处理罐

0.75

0.8

0.7

1.02

0.60

0.61

风机

5.5

0.8

0.8

0.75

4.40

3.30

螺旋卸料器

0.75

0.7

0.7

1.02

0.53

0.54

卸料器

0.75

0.7

0.7

1.02

0.53

0.54

布袋除尘

0.75

0.7

0.7

1.02

0.53

0.54

合计

58.5

45.28

45.00

血浆

血浆冷却罐

7.5

0.7

0.7

1.02

5.25

5.36

血浆储存罐

7.5

0.7

0.7

1.02

5.25

5.36

血浆运输车

4.5

0.7

0.7

1.02

3.15

3.21

螺杆泵1

8

0.8

0.8

0.75

6.40

4.80

喷雾干燥机

37

0.8

0.7

1.02

29.60

30.20

螺杆泵2

3

0.8

0.8

0.75

2.40

1.80

风机

7.5

0.8

0.8

0.75

6.00

4.50

螺旋卸料器

0.75

0.7

0.7

1.02

0.53

0.54

卸料器

4.5

0.7

0.7

1.02

3.15

3.21

螺杆泵3

8.8

0.8

0.8

0.75

7.04

5.28

振动筛

0.44

0.8

0.8

0.75

0.35

0.26

血浆浓缩设备

18

0.8

0.7

1.02

14.40

14.69

振动筛

0.44

0.8

0.7

1.02

0.35

0.36

合计

107.93

83.87

79.57

酶解羽毛粉

搪瓷反应釜

60

0.8

0.7

1.02

48.00

48.97

水解罐

7.5

0.8

0.7

1.02

6.00

6.12

双锥干燥器

7.5

0.8

0.7

1.02

6.00

6.12

螺杆泵

2

0.8

0.7

1.02

1.60

1.63

合计

77.00

61.60

62.84

氨基酸

搪瓷反应釜

90

0.8

0.7

1.02

72.00

73.45

水解罐

7.5

0.8

0.7

1.02

6.00

6.12

50板式过滤机

11

0.8

0.7

1.02

8.80

8.98

双锥干燥器

7.5

0.8

0.7

1.02

6.00

6.12

螺杆泵

3

0.8

0.7

1.02

2.40

2.45

合计

119.00

95.20

97.12

水泵房

循环水泵

11

0.8

0.8

0.75

8.80

6.60

合计

11

8.80

6.60

照明

照明用电

183.6

0.8

0.8

0.75

146.88

110.16

合计

183.6

146.88

38.88

总计

593.28

468.24

355.88

同时系数

421.42

338.08

540.27

K∑Y=0.90

K∑W=0.95

功率因素补偿

无功补偿

199.57

全厂补偿后

0.95

421.42

138.51

443.60

项目总装机容量593.28kW,其中:

生产系统装机容量387.68kW,辅助系统装机容量205.6kW。

无功补偿前:

有功功率421.42kW、无功功率338.08KVar、视在功率540.27KVA。

无功补偿后:

有功功率421.42kW、无功功率138.51KVar、视在功率443.60KVA。

无功补偿量199.57KVar,无功补偿后功率因数cosф为0.95。

1、血球血浆原料处理系统耗电量

血球血浆原料处理系统有功功率为26.62kW,每班工作8h,三班制,全年按300天计算,则全年耗电量为

26.62×24×300÷10000=19.17万kWh

2、血球系统耗电量

血球系统有功功率为45.28kW,每班工作8h,三班制,全年按300天计算,则全年耗电量为

45.28×24×300÷10000=32.60万kWh

3、血浆系统耗电量

血浆系统有功功率为83.87kW,每班工作8h,三班制,全年按300天计算,则全年耗电量为

83.87×24×300÷10000=60.39万kWh

4、酶解羽毛粉系统耗电量

酶解羽毛粉系统有功功率为61.6kW,每班工作8h,三班制,全年按300天计算,则全年耗电量为

61.6×24×300÷10000=44.35万kWh

5、氨基酸系统耗电量

氨基酸系统有功功率为95.2kW,每班工作8h,三班制,全年按300天计算,则全年耗电量为

95.2×24×300÷10000=68.54万kWh

6、水泵耗电量

水泵有功功率为8.8kW,每班工作8h,三班制,全年按300天计算,则全年耗电量为

8.8×24×300÷10000=6.34万kWh

7、照明耗电量

序号

建筑物功能

建筑面积

照明密度

照明功率

备注

(m2)

(W/m2)

(kW)

1

血制品加工

10800

6

64.8

2

氨基酸处理

5200

6

31.2

3

羽毛处理车间

6400

6

38.4

4

成品库

7000

6

42

5

配电房等

400

3

1.2

6

公建

2000

3

6

合计

本项目总建筑面积为31800m2,照明总功率为183.6kW,。

需要系数按0.8计算,进行计算,年运行时间按3000h计算,则全年耗电量为

183.6×0.8×10×300÷10000=44.06万kWh

全厂总耗电量为275.45万kWh

9、变压器选择核定

本项目总用电负荷经无功补偿后,视在功率443.60KVA,功率因数cosф=0.95,本项目选择SCB11-630/10/0.4kV变压器1台,负载率为70%。

10、变压器耗电核定

P0=0.81kWPk=6.20kW变压器损耗计算见下表:

变压器损耗计算表

变压器名称

空载损耗P0(kW)

短路损耗PK(kW)

负荷率(β)

年工作时间(T)

损耗时间τ

变压器数量

年耗电量(万kWh)

630KVA

0.81

6.20

70%

8760

2000

1

1.32

计算公式

ΔWt=P0T+β²×PK×τ

(10)供电线路耗电核定

①变压器到生产装置配电柜的线路损耗

变压器到生产装置配电柜线损按2%计算

ΔW1=275.45×2%=5.51万kWh

②配电柜到生产设备的线路损耗

变压器到辅助装置配电柜的线路损耗按3%估算。

ΔW2=275.45×3%

=8.26万kW.h

③总损耗

ΔWa=5.51+8.26+1.32=15.09万kWh

(10)年耗电量核定

年耗电量:

275.45+15.09=290.54万kWh

各工序分摊线损后电平衡表

工序

用