减速机检修工艺规程.docx

《减速机检修工艺规程.docx》由会员分享,可在线阅读,更多相关《减速机检修工艺规程.docx(10页珍藏版)》请在冰点文库上搜索。

减速机检修工艺规程

减速机检修工艺规程

设备概述及技术规范1.1

减速机概述1.2

型中速辊式磨煤机的磨盘ZGM113SXJ160减速机是用于驱动装置,它是磨煤机传动的心脏部分。

通过一级螺旋伞齿轮和一级行星齿轮系(垂直安装)传动组成。

与同样额定功率和传动比的三级普通螺旋散齿轮—圆柱减速机相比,不仅体积小,重量轻,而且传动平稳噪音低、效率高。

减速器附有润滑管路及供油系统,在强制条件下完成减速器的润滑。

减速机技术规范1.3

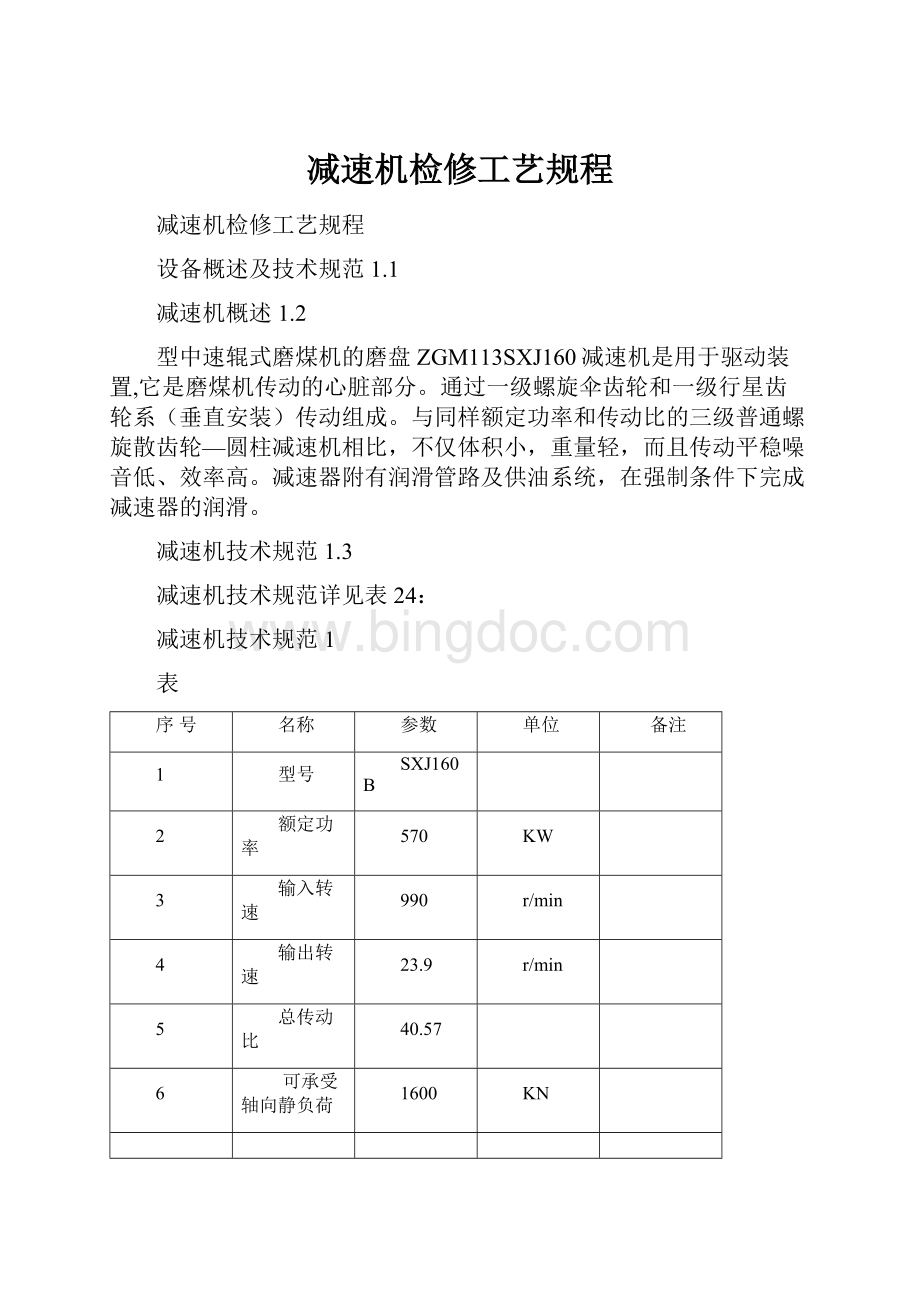

减速机技术规范详见表24:

减速机技术规范1

表

序号

名称

参数

单位

备注

1

型号

SXJ160B

2

额定功率

570

KW

3

输入转速

990

r/min

4

输出转速

23.9

r/min

5

总传动比

40.57

6

可承受轴向静负荷

1600

KN

7

齿轮箱总重约

26900

Kg

不加油

8

容油量

960

L

不含油站用油

9

润滑油型号

N320硫磷型重负荷工业齿轮油

DIN51519(德标)

10

外形尺寸

×27702360×1865

mm

11

输入油压正常值

≥0.13

MPa

12

输入油压报警值

0.105

MPa

13

输入油压停机值

0.10

MPa

14

润滑油最低工作油温

≥28

℃

15

润滑油最高工作油温

45≤

℃

16

推力瓦油池油温报警值

60

℃

17

推力瓦油池油温停机值

70

℃

18

减速机启动推力瓦油池油温

≤50

℃≤

19

稀油站型号

XYZ250/0.63

20

双速电机型号.

YD160M-8/4V1

21

双速电机转速

720/1450

r/min

22

双速电机功率

5.0/7.5

KW

23

双速电机电压

380

V

24

立式三螺杆泵

SNS280R43U12.1W21

25

立式三螺杆泵公称流量

243

L/min

26

立式三螺杆泵额定工作压力

0.63

MPa

27

℃下的轴在油温45功率

4.38

KW

28

双室过滤器型号

SWQ-80B

29

双室过滤器压力

1.0

MPa

30

双室过滤器允许压差

0.2

MPa

31

过滤精度

0.025

mm

32

油冷却器型号

GLL-13L

33

冷却面积

13

2m

34

入口水温

38≤

℃

35

入口油温

50≤

℃

36

水流量

360

L/min

减速机的检修步骤、工艺方法及质量标准1.4

准备工具1.4.1.1

4个千斤顶。

a)手板葫芦。

b)钩链。

c)Φ20-Φ40×600光滑圆钢若干条。

d)将减速机各位置做好记号,以便回装。

拆除减速机外1.4.1.2

部附属管路及测点。

关闭润滑油泵出口阀,拆掉输出侧的油嘴处堵板。

打开减速机后部人孔,从而可以打开推力轴承的放油1.4.1.3

阀,油流入油箱。

必须使油箱存有一定剩油约20mm。

高时要及时停下油泵,防止空气漏入油系统。

从油泵出口侧面堵板上接一挠性承压软管,启动润滑1.4.1.4

油泵,将油箱中油打入盛油容器内。

打开减速机底部的放油阀,放掉减速机内剩油。

1.4.1.5

取下减速机和油泵之间的吸入侧管段,以及油冷却器1.4.1.6

与油分配器的承压管段,包括测量管件所有与齿轮箱连接的电缆等。

拆下减速机与电机的联轴节保护罩,并拆下连接螺栓。

1.4.1.7

从磨前方拖出减速机时需移开电动机,拆卸电动机连1.4.1.8

接螺栓,吊去电动机。

电机拆除时应标好标记。

清理电动机台板。

把减速机顶起适当高度,下面垫圆钢,之后用手板葫

芦生根在厂房的适当位置,把减速机拖出。

拉减速机应直拉无偏斜。

从磨后方拖出减速机需拆除电动机对面的加载油钢和拉杆台板,但不需移开电动机。

在减速机拖出位置铺设大块钢板以保持地面平整。

拖出减速机后在传动盘下面垫物体稳固传动盘,以保证注:

安全。

拖减速机时应只放松齿轮箱台板上的拖出侧和侧面两边的定位螺栓,保留与拖出减速机反方向的定位螺栓,以便于按原位置回装。

减速机应最好从磨的后面拖出,这样可以不动电机。

将减速器运到检修场,从放油阀处放尽内存的齿轮油1.4.1.9

准备好工器具,材料,量具,备件和记录用本等。

把减速机及其周围环境清理干净,并在减速面上部搭起棚布,以防粉尘落下。

解体减速机的推力盘,放入指定位置,清洗并检查。

1.4.1.10

解除推力瓦和轴承座,放入指定位置,检查推力瓦、1.4.1.11

座无严重磨损。

视情节进行修复或更换。

吊出并解体行星齿轮系、内齿圈,放入指定位置,清1.4.1.12

洗并检查。

各齿轮面齿磨损均匀。

当齿面出现裂纹、断裂、麻点或磨损量超过设计齿厚的1/3时,应进行更换。

拆除输入传动轴Ⅰ轴、轴承组及其相应管路,放至指1.4.1.13

定位置,加热对轮,用专用工具拔出对轮。

整体清洗检查。

.

拆除伞齿轮和双列圆锥滚子轴承、圆柱滚子轴承,清1.4.1.14

洗进行检查。

当轴承滚套、滚子出现严重麻点、锈蚀、裂纹等缺陷时,应进行更换。

对传动轴进行清洗检查。

各转动轴出现弯曲变形时应1.4.1.15

进行校直或更换,存在裂纹时必须更换。

解体传动伞齿轮系,检查伞齿轮和Ⅱ轴。

各转动轴出1.4.1.16

现弯曲变形时应进行校直或更换,存在裂纹时必须更换。

解体后的各另部件进行清洗检查、测量。

记录各种数1.4.1.17

据。

全面检查清理各部毛刺,并测量其配合尺寸。

1.4.1.18

加热调心滚子轴承,并且将其装在伞齿头上。

将加热1.4.1.19

的收缩环装在伞齿头上。

将带调心滚子轴承和收缩环的伞齿头轴垂直放置并1.4.1.20

支撑住,从内部加热圆锥滚子轴承和轴。

承套筒,推动调心滚子轴承外环进入轴承套内。

将双列圆锥滚子轴承推入轴承套筒,同时装在伞齿头1.4.1.21

轴上。

紧固开槽螺母将双列圆锥滚子轴承和溅油环紧靠在1.4.1.22

轴肩上,并用安全夹保护。

装配上间隔环,将喷油器拧入轴承套筒的油孔中。

1.4.1.23

检查轴向间隙和输入轴的径向跳动。

1.4.1.24

将伞齿轮轴推入加热的伞齿轮轮毂上,用螺栓和销子1.4.1.25

将伞齿轮装配到伞齿轮轴的伞齿轮轮毂上。

热圆柱滚子轴承,并将其装在伞齿轮轴上。

安装安全1.4.1.26

环。

圆柱滚子轴承径向装配间隙0.05-0.14mm。

加热轴承套,装配整个带间隔环的双列圆锥滚子轴承1.4.1.27

到轴承套中,用轴承固定环锁住它,安装调节环。

旋转带已预装伞齿轮的伞齿轮轴180°,安装轴承套1.4.1.28

和调节环到轴承支架上,把支撑螺栓放到轴承支架上,并紧固它。

从内部加热圆锥滚子轴承,推带轴承套的轴承支架和1.4.1.29

整个轴承到伞齿轮轴上。

装上溅油环,将连接环加热到大约50℃,把它推到1.4.1.30

伞齿轮轴端的齿上,通过连接环和伞齿轮轴将中间段用螺栓把接住。

将已安装锁环的齿形连轴节插入到连接环上。

1.4.1.31

将双向油位环和齿形连轴节把接到一起,将推力块压1.4.1.32

入中间段。

环和伞齿轮轴将中间段用螺栓把接住。

将已安装锁环的齿形连轴节插入到连接环上。

1.4.1.33

将双向油位环和齿形连轴节把接到一起,将推力块压1.4.1.34

入中间段。

。

(垂直方向)1800旋转行星架1.4.1.35

用锁紧换将调心滚子轴承安装到相应的已预先加热1.4.1.36

的行星轮上(三个行星轮)。

从外部将三个行星轮推入行星架(与孔同轴)。

1.4.1.37

加热整个行星架表面,放上间隔环,将行星轴推入。

1.4.1.38

用紧定螺栓将行星轴和行星架固定。

旋转行星架1800,将连接轴和存油环把接到行星架1.4.1.39

上,把螺纹销轴拧入行星架。

将太阳轮装入行星架,用临时保持螺栓调整它。

1.4.1.40

预先组装行星轮系到推力瓦轴承支架上,并用螺栓紧1.4.1.41

固。

将传套插入到加热的推力盘上,用传动销和螺栓紧1.4.1.42

固,紧固密封环。

将传动顶盖放入传动套中,并紧固。

用丝堵塞住传动1.4.1.43

套上的油孔。

安装水平齿轮轴的圆柱滚子轴承NU230E.M.C3外环1.4.1.44

到箱体的轴承套中。

圆柱滚子轴承NU230E.M.C3径向装配间隙0.05-0.14mm双列圆锥滚子轴承32.36X/DF径向装配间隙为0.03-0.09mm轴向装配间隙为0.12-0.33mm。

清洗检查齿圈和各部件是否有毛刺,裂纹,作处理。

如1.4.1.45

必要更换新的部件,对新件仍应清理并测量检查。

加热箱体后,放入内齿圈,将合适的键推入箱体和内1.4.1.46

齿圈之间。

.

调整键,使它合适没有空隙。

1.4.1.47

装入带轴承支架的伞齿轮轴(Ⅱ轴)。

把预先组装好1.4.1.48

的伞齿轮放到圆柱滚子轴承外环中,在这些部件上连接相应的内部管路。

安装伞齿头轴(Ⅰ轴)和轴承组。

调心滚子轴承1.4.1.49

24136M.C3径向装配间隙为0.12-0.22mm,双列圆锥滚子轴承31330X/DF径向装配间隙为0.05-0.11mm,轴向装配间隙为0.08-0.22mm。

向上旋转偏心机构(注意标记),将整个轴承组插入1.4.1.50

箱体。

朝零位旋转偏心机构90°,轻微转动,调整齿的啮1.4.1.51

合间隙。

安装调整环,做啮合区域检查。

齿轮啮合区必须大于1.4.1.52

齿长的50%。

二啮合齿间间隙不超过0.15-0.2mm。

连接相应内部管路,包括外部回油管路。

1.4.1.53

安装行星轮系。

1.4.1.54

将整个行星架引入内齿圈的轮缘中,正确调整齿的啮1.4.1.55

合,用薄钢板支撑。

检查太阳轮和行星架的间隙。

调心滚子轴承1.4.1.56

23138M.C3的径向装配间隙为0.08-0.22mm。

支撑螺栓和行星架的间隙为7mm。

连接相应的内部管路。

1.4.1.57

将预先组装好的带径向滑动轴承的推力瓦轴承支架1.4.1.58

放入箱体并紧固后,安装相应管道。

安装推力瓦。

1.4.1.59

用圆柱销固定圆瓦后,将保持环放在推力瓦轴承支架1.4.1.60

上紧固。

安装带固定装置的高压软管。

1.4.1.61

安装,用涂料接触法调整推力盘。

1.4.1.62

将推力盘放在联结轴和推力瓦轴承上,用涂料接触法1.4.1.63

检查推力盘(通过Ⅰ轴的旋转缓慢转动推力盘),如果有必要,除去材料。

检查接触区。

每一推力瓦的高度差不超过±0.025mm。

如有必要,必须用手重新研磨或修正支撑面(可倾斜注:

面)。

拆除推力盘,清洁并润滑滑动表面,并对瓦和轴承座1.4.1.64

润滑。

降下行星系,检查支撑螺栓和行星系之间的间隙。

1.4.1.65

安装并紧固带安全夹的六角螺母和垫片。

1.4.1.66

联轴器中心检查如果r≠200mm,径向跳动偏差按测1.4.1.67

量半径r的比例改变。

联轴器径向跳动≤0.1mm,轴向跳动≤01.mm。

检查管路及附件、密封面严密无渗漏。

1.4.1.68

连接各相关管路。

1.4.1.69

减速机外观油漆粉刷。

1.4.1.70

清扫现场、试运减速机运转时无异常声音,振动值不1.4.1.71

大于0.02mm。

油站冷却水、润滑油的压力流量正常,相应管路无渗漏现象。

设备油漆全面,现场整洁,合格后结束工作票。

1.4.1.72

减速机图纸及进口件清单详见附录一注: