SPC精进教育教材Word文档格式.docx

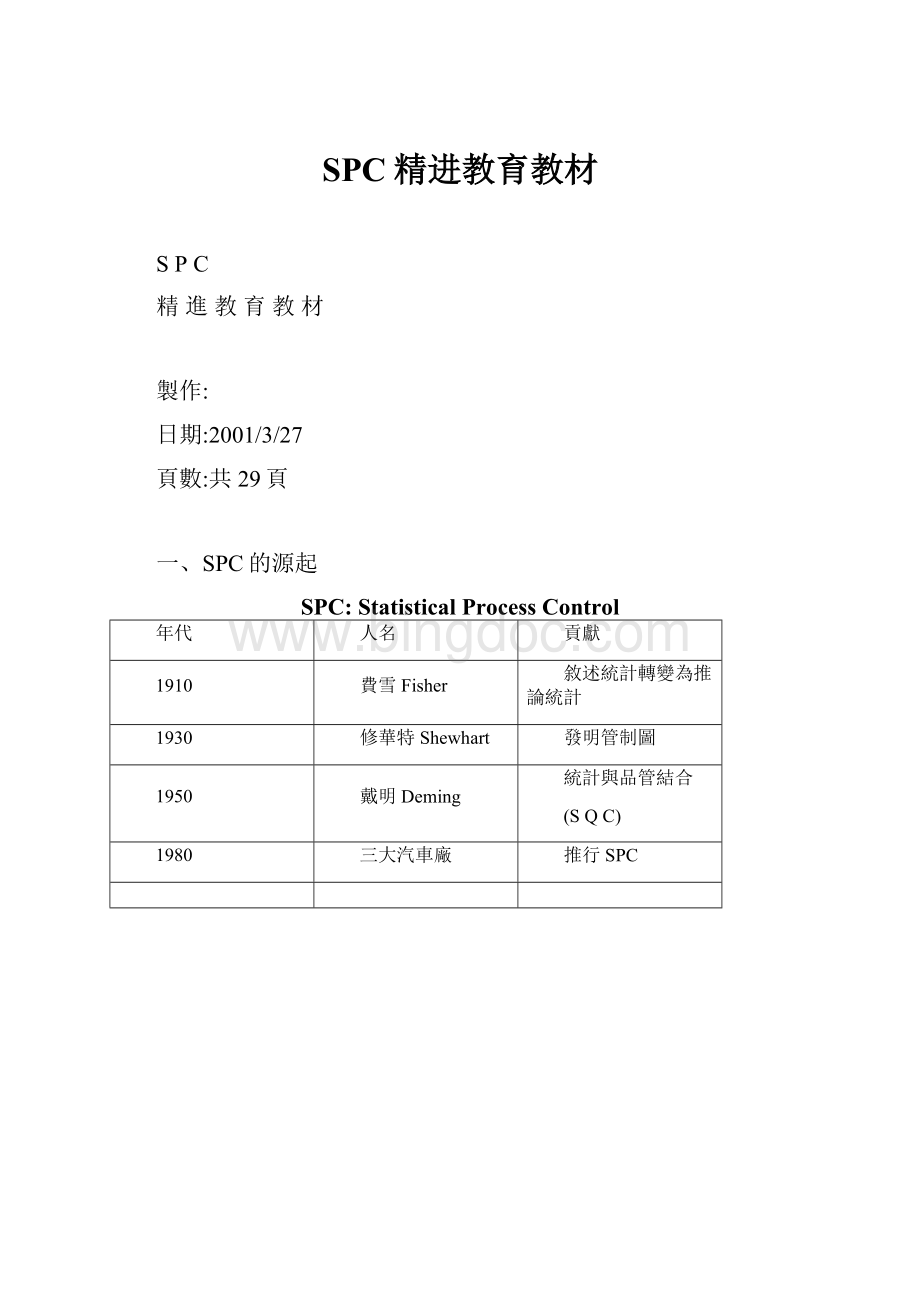

《SPC精进教育教材Word文档格式.docx》由会员分享,可在线阅读,更多相关《SPC精进教育教材Word文档格式.docx(26页珍藏版)》请在冰点文库上搜索。

2.製程中的變異是可以衡量的。

3.宇宙的事物與工業產品其都呈常態分配的。

4.變異的原因可以分為機遇原因與非機遇原因。

變異

變異可分為機遇原因與非機遇原因

機遇原因:

原就存在於製程中的原因,是屬於製程的一部份。

大概有85%製程的品質問題是屬於此類,其改善須『管理階層』的努力方可解決。

非機遇原因:

原不存在於製程中的原因。

大概有15%製程的品質問題屬於此類,其改善係經由『基層作業者』的努力方可解決。

常態分配

99.73%

95.45%

68.27%

-3σ-2σ-1σμ+1σ+2σ+3σ

.※在隨機抽樣條件下

*68.27%表在±

1σ範圍內,抽到的機率

*95.45%表在±

2σ範圍內,抽到的機率

*99.73%表在±

3σ範圍內,抽到的機率

符號認識

母體(群體)樣本

平均值μX

標準差σS

公式

X1+X2+……ΣX

X=n=n

(X1-X)2+(X2-X)2+…..Σ(Xi-X)2

S=n-1=n-1

n-1中的1為自由度,因母體分配比抽樣範圍大.(為讓分母小一點).若為母體則不減1.

常態分配的特性

1.群體平均值(μ)之次數最多.

2.兩邊對稱.

3.曲線與橫線不相交.

4.曲線之反曲點在±

1σ處.

5.曲線與橫軸所為之面積為1.

反曲點

μ

四、SPC的定義及實施步驟

定義

經由製程中去收集資料,而加以統計分析,從分析中得以發覺製程的異常,並經由問題分析以找出異常原因,立即採取改善措施,使製程恢復正常。

並透過製程能力解析與標準化,以不斷提昇製程能力。

推行三要項

1.統計的方法可以應用在任何改善及追求進步的場合。

2.只是理論上的知識推演是無法融會貫通的,必須實際去瞭解製程管制及演練方可致效。

3.持續的改善、不斷的進步,沒有終止。

※不良查檢—容忍浪費

※預先防止—避免浪費

※管理兩面性—維持&

改善

建立SPC的步驟

1.確立製造流程·

繪製製造流程圖·

訂定品質工程表

2.決定管制項目·

顧客之需求為何?

3.實施標準化·

標準之建立、修正與營運

4.製程能力解析·

是否符合規格或顧客的要求?

5.管制圖的運用·

如何正確的使用適當之管制圖

6.問題分析解決·

原因為何?

·

如何避免問題再次發生?

7.製程之繼續管制·

延長管制界限作為製程之繼續管制

SPC的應用步驟(圖解)

一.確立製造流程

二.決定管制項目

六.問題分析解決

三.實施標準化

五.管制圖的運用

七.製造之繼續管制流程

四.製程能力調查

Ca、Cp、Cpk

Cpk<

1

Cpk≧1

管制條件變動時

五、製程能力調查

製程能力定義

使製程標準化,除去異常因素,當製程維持在穩定狀態時,所實現的品質程度。

製程能力評價

定期評價:

防止製程能力衰退(包括工具損耗、材料變異、人為變異及其它因素)。

不定期評價:

防止製程能力錯誤,凡生產條件有所變更時,須實施評價。

(買入新設備、新產品開發、工具更換、機器設備修理完成、規格或作業方式變更時、其它生產因素變更時、某種工程發生不良時)。

調查步驟

明確的目的

原因不明,且無法採取技術性的措施

●調節製程管制

●檢討規格公差

●修正檢驗等等

標準化活動

先掌握機械能力,並追究原因

能力不足

能力足夠

標準化活動及再發防止

找出非機遇原因

製程處於非管制狀態時

製程能力的把握

製程處於管制狀態時

數據收集.分析

標準作業的實施

4M的標準化明確的目的

標準作業的教育確的目的

選定調查對象

Cpk≧1.0

1.0

六、數值法製程能力分析

製程準確度Ca(CapabilityofAccuracy)

衡量製程之實際平均值與規格平均值之一致性。

計算:

×

100%

Ca=

X-μ

T/2

=

實際中心值-規格中心值

規格容許差

(T=Su-SL=規格上限-規格下限)

●單邊規格無規格中心值,故不能算Ca

等級判定:

●Ca愈小,品質愈佳。

依Ca大小分四級

等級

Ca值

A

|Ca|≦12.5%

B

12.5%<

|Ca|≦25.0%

C

25.0%<

|Ca|≦50.0%

D

50.0%<

|Ca|

處置原則

●A級:

維持現狀

●B級:

改進為A級

●C級:

立即檢討改善

●D級:

採取緊急措施,全面檢討,必要時停止生產

習題:

某鋼管之切削規格為750±

10mm,五月之切削實績為

X±

3σ=748±

8mm;

六月份為749±

8mm,求Ca值及等級。

製程精密度Cp(CapabilityofPrecision)

衡量製程之變異寬度與規格公差範圍相差之情形。

雙邊規格

Cp=

T規格公差

6σ6個標準差

單邊規格

^

或Cp=

Su–XX-SL

3σ3σ

*σ表估計的標準差

●Cp愈大,品質愈佳。

依Cp大小分五級

Cp值

A+

1.67≦Cp

1.33≦Cp<

1.67

1.00≦Cp<

1.33

0.67≦Cp<

1.00

Cp<

0.67

●

A+級:

考慮管理簡單化或成本降低

需全數選別,並管理、改善工程

進行品質的改善,探求原因,需要採取緊急對策,並重新檢討規格

某電鍍品其鍍金厚度規格為50±

2.0mm

1.昨日之生產實績為X±

3σ=53±

1.5mm

2.今日之生產實績為51±

2.3mm

求Cp值及等級?

製程能力指數Cpk

綜合Ca與Cp兩值之指數

1.Cpk=(1-|Ca|)×

Cp

當Ca=0時Cpk=Cp

單邊規格時,Cpk即以Cp值計算

ZLSL=

ZUSL=

2.USL-XX-LSL

σσ

Cpk=

Zmin

3

Z值用於計算Cpk(Cp、Ca)、面積、查表知不良率

●Cpk愈大,品質愈佳。

依Cpk大小分五級

Cpk值

1.67≦Cpk

1.33≦Cpk<

1.00≦Cpk<

0.67≦Cpk<

Cpk<

●A+級:

需全數選別,並管理、改善製程

某電鍍品其鍍金厚度規格為0.70±

0.20mm

生產實績為X±

3σ=0.738±

0.2175mm

求Cpk值及等級?

製程精密度(Cp值)與不良率之關係

規格公差

(T)

不良率(規格以外比率)

0.67

4σ(±

2σ)

2.27%

4.55%

1.00

6σ(±

3σ)

0.14%

0.27%

1.33

8σ(±

4σ)

31.8PPM

63.6PPM

1.60

9.6σ(±

4.8σ)

0.81PPM

1.62PPM

1.76

10.4σ(±

5.3σ)

0.06PPM

0.12PPM

2.00

12.0σ(±

6σ)

1PPB

2PPB

七、管制圖

由來

管制圖是1924年由修華特博士(Dr.Shewhart),在研究產品品質特性之次數分配時所發現。

正常的工程所生產出來的產品知品質特性,其分配大都呈現常態分配,會超出三個標準差(±

3σ)的產品只有0.27%。

依據此原理,將常態曲線圖旋轉90度,在三個標準差的地方加上兩條界線,並將抽樣之數據順序點會而成管制圖。

一種用於調查製造程序是否在穩定狀態下(解析用),或者維持製造程序在穩定狀態上所使用之圖(管制用)。

2.14%2.14%

0.135%0.135%

13.59%13.59%

34.135%34.135%

μ-3σμ-2σμ-σμμ+σμ+2σμ+3σ

CL

LCLUCL

規格範圍

數據

計量值:

一種品質特性之數值,可用連

續量計量者

數值數據

計數值:

一種品質特性之數值,可用以

計數者

管制圖的種類

●計量值管制圖

X-RChart(平均值與全距管制圖)

X-RChart(中位數與全距管制圖)

X-RmChart(個別值與移動全距管制圖)

X-SChart(平均值與標準差管制圖)

●計數值管制圖

p-Chart(不良率管制圖)

nP-Chart(不良數管制圖)

C-Chart(缺點數管制圖)

U-Chart(單位缺點數管制圖)

X-RChart

適用製程:

●可用以管制分組之計量數據,即每次同時取得幾個數據之工程。

●是把握工程狀態最有效的一種管制圖。

公式:

X管制圖:

中心線(CL)=X

管制上限(UCL)=X+A2R

管制下限(LCL)=X-A2R

R管制圖:

中心線(CL)=R

管制上限(UCL)=D4R

管制下限(LCL)=D3R

R

d2

σ=

建立『解析用』管制圖(X-RChart)步驟

1.收集數據—依測定時間順序排列.

2.數據分組—以3~5個數據為一組最佳.

3.記入管制圖的數據欄內.

4.計算平均值X—求各組平均值X.

5.計算全距R—求各組的全距.

6.計算總平均值X—求各組平均值X的總平均值X.

7.計算全距的平均值R—求各組全距的平均值R.

8.查係數A2,D4,D3並帶入公式計算管制界限.

9.繪製管制界線及中心線—X管制圖在上,R管制圖在下.

10.點繪—點在其數值之位置並以直線連接之.

11.管制界限檢討見下頁—流程圖.

計量值管制圖分析流程

全距均在管制界限內嗎?

找出亦修正非機遇原因

重新收集資料

計算平均值的管制圖.

全距值均在控制中.

其餘的全距值均在管制界限內嗎?

重新計算X、R的全距管制界限.

剔除這一或二個全距值的樣本.

只有一或二個點在管制界限外?

3個以上的點在管制界限外

全距失控

停止計算平均值的管制界限

計算平均值的管制界限

是

否是

否

建立『製程管制用』管制圖步驟

1.記上必要事項

2.繪入管制界限

3.繪點

4.狀態判斷

5.改正措施

6.管制界限的延續使用.

●與X-RChart,但檢出力較差,故多以X-RChart取代之。

管制上限(UCL)=X+m3A2R

管制下限(LCL)=X-m3A2R

X-RmChart

●耗用時間很多方能完成測試者。

●屬極為均勻一致之產品。

●破壞性試驗或是測量不易。

●產品係非常貴重之物品。

●產量不大,批量很小。

●爭取時效性。

管制上限(UCL)=X+E2Rm

管制下限(LCL)=X-E2Rm

Rm管制圖:

中心線(CL)=Rm

管制上限(UCL)=D4Rm

管制下限(LCL)=D3Rm

建立『解析用』管制圖(X-RmChart)步驟

1.收集數據—依測定時間順序排列.

2.數據分組—一般以n=2計算的情形較多.

3.記入管制圖的數據欄內.

4.計算全距Rm—求分組的全距.

5.計算平均值X及Rm.

6.查係數E2,D4,D3並帶入公式計算管制界限.

7.繪製管制界線及中心線—X管制圖在上,Rm管制圖在下.

8.點繪—點在其數值之位置並以直線連接之.

9.管制界限檢討-如X-R管制圖一樣.

建立『製程管制用』管制圖(X-RmChart)步驟

同X-R管制圖

X-SChart

●同X-R管制圖,但當n>

10,則使用X-S

管制上限(UCL)=X+A3S

管制下限(LCL)=X-A3S

中心線(CL)=S

管制上限(UCL)=B4S

管制下限(LCL)=B3S

S

C4

σ=

pChart

●產品依規格分合格/不合格、可以/不可以、通過/不通過

中心線(CL)=P

●當樣組樣本n相等或不超過±

25%

P(1-P)

管制上限(UCL)=P+3n

管制下限(LCL)=P-3n

●當樣組樣本n超過±

建立『解析用』管制圖(pChart)步驟

2.數據分組—每組樣本內含有1~5個不良品為佳.

4.計算每組之不良率.

5.計算平均值不良率P及平均樣本數n.

6.計算管制界限.

7.繪製管制界線及中心線.

建立『製程管制用』管制圖(pChart)步驟

nPChart

●基本上與PChart,惟每組樣本數須相同.

中心線(CL)=nP

管制上限(UCL)=nP+3nP(1-P)

管制下限(LCL)=nP-3nP(1-P)

建立『解析用』管制圖(nPChart)步驟

4.計算每組之不良率P.

5.計算平均值不良率P.

建立『製程管制用』管制圖(nPChart)步驟

CChart

●以單位數量內缺點數發生之次數者.

中心線(CL)=C

管制上限(UCL)=C+3C

管制下限(LCL)=C-3C

UChart

●同C管制圖,但其檢查單位(樣本大小)不同.

中心線(CL)=μ

管制上限(UCL)=μ+3μ/n

管制下限(LCL)=μ-3μ/n

管制圖的判讀

1.任何一點超出管制上、下限。

2.連續三點中,任何二點在2σ~3σ間。

3.連續七點(不含)以上在單側。

4.連續七點上升或下降。

5.連續11點中,至少10點出現在同一側。

6.點子的分佈不呈隨機分佈。

管制圖之選定原則

管制圖之選定

資料性質?

計量值

計數值

樣本大小

n≧2?

資料是不良數或缺點數?

中心線CL之性質?

n是否較大?

X-σ

管

制

圖

n≧10

n=2~5

X-R

X

n≧2

n=1

X-Rm

不良數

缺點數

單位大小是否一定?

n是否一定?

一定

不一定

pn

p

U