磷化常见问题及解决方法Word格式.docx

《磷化常见问题及解决方法Word格式.docx》由会员分享,可在线阅读,更多相关《磷化常见问题及解决方法Word格式.docx(11页珍藏版)》请在冰点文库上搜索。

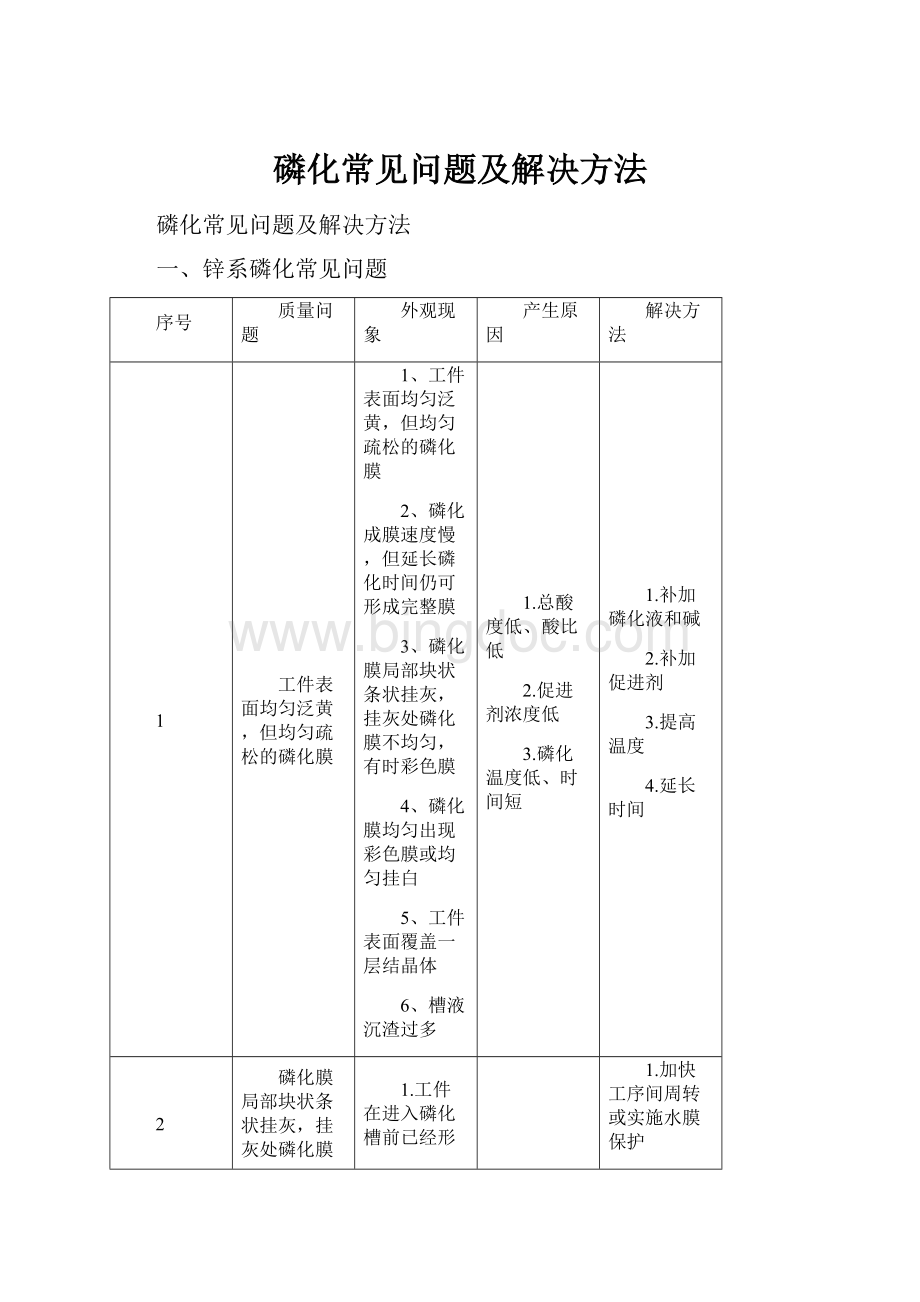

2.改进表调

3.更换槽液

3

磷化膜均匀出现彩色膜或均匀挂白

1.促进剂含量过高

2.表调失去作用或是表调后水洗过度

3.磷化液杂质过多、老化

1.让促进剂自然降低

2.加强表调

3.换槽

4

工件表面覆盖一层结晶体

1,游离酸度过低

2,温度过高

1.加一些磷酸

2.降低温度

5

槽液沉渣过多

1.促进剂浓度过高

2.游离酸度过高

3.工件磷化时间过长

4.中和过度形成结晶沉淀

1.让其自然降低

2.补加碱

3.缩短时间

4.补加磷酸

磷化膜的缺陷及解决方法:

磷化膜生锈,其中红锈产生于原料,黄锈产生于前处理过程

现象

原因

对策

红锈

磷化后,磷化膜完整,但疏松。

局部泛黄,膜粗厚

原材料锈蚀过重,在工艺条件稳定的情况下,表调失去效果。

防锈完全,在没有除锈的工序中,处理前砂纸打磨,重新更换表调液。

工件表面均匀泛黄,但仍有完整的磷化膜,即磷化速度慢,处理时间短;

延长一定时间,仍形成均匀完整膜。

A、总酸点低,酸比低,没有达到工作点数。

B、促进剂少。

C、磷化温度低,相对磷化时间短。

D、游离酸点高。

A、补加磷化液

B、补加促进剂

C、多发生在配槽时,应延长磷化时间,提高温度。

D、用中和剂调整。

磷化膜呈蓝紫色

局部呈蓝紫色

A、工艺正常时,表调中有效成份低

B、总酸点低,游离酸点也低。

C、促进剂浓度高(5-7点)

A、补加或重配表调液。

B、添加磷化液。

C、让其自然降低或加一定量的中和剂(L)

均匀出现蓝紫色

A、工艺正常时,表调失去作用。

B、总酸点太低。

C、工艺正常,表调正常时,说明磷化处理槽中杂质太多,老化严重

A、重配表调液

B、添加磷化液

C、倒槽或重配表调液

磷化后工件表面挂灰,磷化膜上覆盖一层白粉(粉末状)

酸比高

添加一定量磷化液

游离酸点高

按比例加入中和剂

促进剂浓度高或磷化液长时间不加促进剂,再突然大量加大;

游离酸点高时加入促进剂。

应缓慢加入促进剂,多批次少量加入,出现问题后及时添加磷化液与中和剂。

磷化后工件表面附着沉渣、晶体

磷化工作液工作正常的条件下,表调失效

重配表调液

处理过程中加入大量中和剂,产生的沉渣(无机整体)不能充分反应,尤其在槽液《10度时加入中和剂。

加入一定量磷化液

磷化处理槽中沉渣多

倒槽排渣

酸比高于30以上,或总酸点低,游离酸点正常

补加磷化液

水洗不充分,水洗槽受到污染

更换水

结疤:

磷化膜形成不完全

除油未尽

表调液中混入过多杂质

磷化槽中沉渣多

重新除油

用中和剂处理

磷化膜出现水锈斑

钢材经铬酸处理或附着难除尽的植物油

加强除油剂的除油能力

脱脂剂(碱性)温度低,碱性低,槽液表面浮油太多

浮油除去,升高温度

酸性除油剂除油未尽

补加药剂

点状红锈经磷化后变成白点或黄色水锈

增加酸洗

磷化膜不均匀干痕

在工件边缘上端和空洞四周有不均匀颜色,呈金黄色和蓝紫色

充分除油

将总酸点提高到30以上

磷化后磷化膜有粗糙斜丝:

工件表面产生不均匀覆膜或磷化粗糙,发白

表调失效

重配表调剂

磷化工作液中促进剂量低

补加促进剂

用中和剂进行中和

涂装:

涂装后漆膜气泡,产生异常的线状或环状涂膜

磷化后不干净

烘干前水洗要充分

加入表调液时,未充分溶解,固体附在工件上

用温水充分溶解表调剂(固体),再加入水槽中

用后处理剂时,浓度过高

后处理剂不应超过规定值

涂装后出现异常现象与磷化膜出现的现象相吻合,则为磷化出现问题

按(5)处理

烘干时,工件中存水,未烘干

充分烘干

质量外观

无磷化膜或磷化膜不易形成

工件整体或局部无磷化膜,有时发蓝或有空白片

1.工件表面有硬化层

2.总酸度不够

3.处理温度低

4.游离酸太低

5.脱脂不净或磷化时间偏短

6.工件表面聚集氢气

7.磷化槽液比例失调,如P205含量低

8.工件重叠或工件之间发生接触

1.改进加工方法或用酸洗、喷砂去除硬化层,达到表面处理要求

2.补加磷化剂

3.升高磷化槽液温度

4.补加磷化剂

5.加强脱脂或延长磷化时间

6.翻动工件或改变工件位置

7.调整或更换磷化槽液

8.注意增大工件间隙,避免接触

磷化膜过薄

磷化膜太薄,结晶过细或无明显结晶,抗蚀能力差

1.总酸度过高

2.磷化时间不够

3.处理温度过低

4.促进剂浓度高

5.工件表面有硬化层

6.亚铁离子含量低

7.表调效果差或表调失效

1.加水稀释磷化槽液

2.延长磷化时间

3.升高处理温度

4.停加促进剂

5.用酸洗或喷砂处理,达到表面处理要求

6.插入铁板,并检测总酸度或游离酸度变化情况

7.更换或添加表调剂

磷化膜结晶粗大

磷化膜结晶粗大、疏松多孔、表面有水锈

1.工件未清洗干净

2.工件在磷化前生锈

3.亚铁离子含量偏低

4.游离酸度偏低

5.磷化温度低

6.工件表面产生过腐蚀现象

1.加强磷化前工件表面的预处理

2.除锈水洗后减少工件在空气中的暴露时间

3.提高亚铁离子的含量,如补充磷酸二氢铁

4.加入磷酸等,提高游离酸度

5.提高槽液温度

6.控制除锈时间或更换除锈剂

磷化膜挂灰

磷化膜干燥后表面有白色粉末

1.槽液含渣量过大

2.酸比太高

3处理温度过高

4.槽液沉渣浮起,黏附在工件上

5.工件表面氧化物未除净

6.溶液氧化剂含量过高,总酸度过高

1.清除槽底残渣,并定期过滤

2.补加磷化剂

3.降低磷化处理温度 4.静置磷化槽液,并翻槽

5.加强酸洗并充分水洗

6.停加氧化剂,调整酸的比值

磷化膜发花

磷化膜不均匀,有明显流挂痕迹

1.除油不净

2.表调剂效果不佳或失效

3.磷化槽液喷淋不均匀

4.工件表面钝化

1.加强脱脂或更换脱脂剂

2.更换或补充表调剂

3.检查并调整喷嘴

4.加强酸洗或喷砂

5.提高磷化温度

6

磷化膜发黑

局部呈黑条状,膜黑且粗糙

1.促进剂浓度太低

2.酸洗过度

1.加促进剂

2.控制酸洗时间

7

磷化表面生锈

磷化后工件表面产生黄色锈斑或锈点

1.磷化膜晶粒过粗或过细,使耐蚀性降低

2.游离酸含量过高

3.工件表面过过腐蚀

4.溶液中磷酸盐含量不足

5.工件表面有残酸

6.磷化槽沉淀多,已堵塞喷嘴

7.处理温度低

8.设备原因,如喷淋压力过大喷嘴方向等

1.调整游离酸度与总酸度的比例

2.降低游离酸含量,可加氧化锌或氢氧化锌

3.控制酸洗过程

4.补充磷酸二氢盐

5.加强中和水洗

6.检查喷嘴并进行清理,检查磷化槽沉淀量

8

磷化膜发红

磷化膜红但不是锈

1.铜离子渗入磷化液

2.酸洗液中的铁渣附着

1.注意不用铜挂具,用铁屑置换除去或用硫化处理,调整酸度 2.加强酸洗过程的质量控制

9

膜呈彩虹花斑

用指甲划过无划痕,对光观察呈彩虹色

1.促进剂浓度过高

2.促进剂分布不均

3.除油不彻底

1.停加促进剂

2.充分搅拌,使之均匀

3.补加脱脂剂

10

磷化槽液变黑

磷化槽液变黑浑浊

1.槽液温度低于规定温度

2.溶液中亚铁离子过量

3.总酸度过低

1.停止磷化,升高槽液温度至沸点,保持1-2h,并用空气搅拌,直至灰色到原色

2.氧化剂,如高锰酸钾等

3.补充硝酸锌,提高总酸度

11

磷化膜发蓝

磷化膜部分表面产生紫兰色彩

1.表调剂的PH值不在工艺范围

2.表调与磷化间隔区的水务喷嘴堵塞

3.磷化槽液的锌离子含量不足

4.磷化槽液的促进剂含量不够

1.补加表调剂或补加NaCO3以提高PH值

2.检查、清扫水务喷嘴

3.补加磷化液或硝酸锌

4.补加促进剂

12

涂膜起泡

涂装后,涂膜发生起泡现象

1.磷化后水洗不充分

2.清洗水被污染

3.纯水的水质不好

4.吊架或传送带上滴落水

1.检查喷嘴或水洗方法

2.增加供水量,控制清洗水的电导率在150us/cm以下

3.控制纯水的电导率在5us/cm

4.消除这类滴水