带图汽车维修高级工实操试题量缸检测及评分标准Word下载.docx

《带图汽车维修高级工实操试题量缸检测及评分标准Word下载.docx》由会员分享,可在线阅读,更多相关《带图汽车维修高级工实操试题量缸检测及评分标准Word下载.docx(12页珍藏版)》请在冰点文库上搜索。

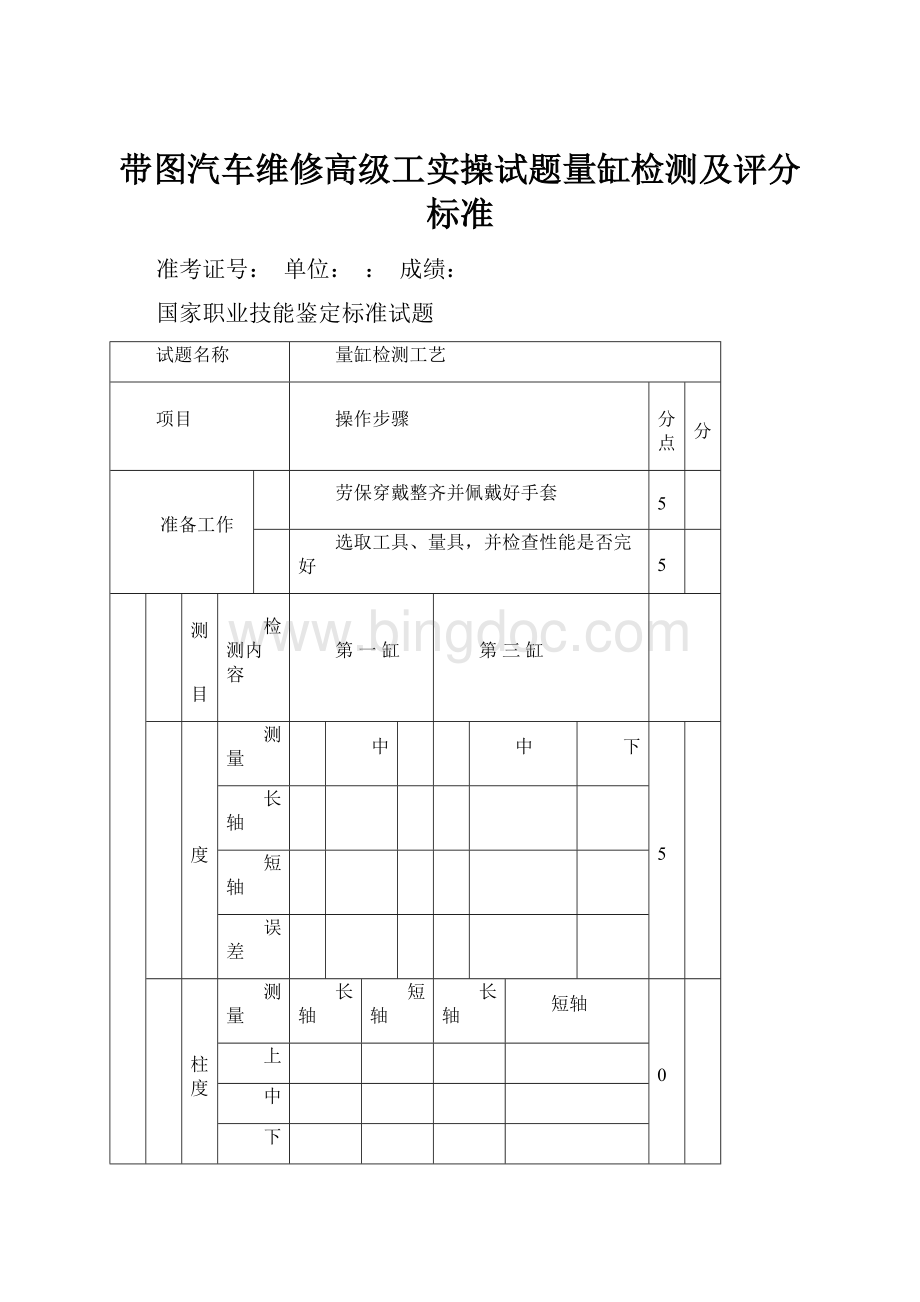

量

工

作

检测

检测内容

第一缸

第三缸

圆度

测量

上

中

下

15

长轴

短轴

误差

圆柱度

20

3

检测步骤

检查气缸壁

25

选择量缸表接杆和安装量缸表

5

量缸表测量前调校

8

测量方法

10

4

检测内容分析

检测处理意见

测量结束作业

对工具量具进行擦拭,放回原位

对作业场所进行3S

告知评审员作业结束

准备工作得分

测量工作得分

测量结束后作业得分

总计得分

高级汽车修理工技能考核试题

(普通桑塔纳发动机气缸维修标准圆度误差0.050mm、圆柱度误差0.175mm)

评审员:

评分人:

操作流程、评分标准

试题名称:

量缸检测工艺

量缸检测工艺(发动机气缸磨损程度与圆度、圆柱度的检测及其修理尺寸)的确定

(以普通桑塔纳发动机为例)

一、准备测量量具和使用工具(10分)

1、劳保穿戴整齐并戴好手套,对作业场进行3S

2、选取工具及量具,并检查性能是否完好

3、对零部件进行清洗、各缸筒用抹布抹干净,进行外观检、查气缸壁有无拉痕、锈蚀、砂眼裂纹等。

二、测量工作(80分)

1、选择量缸表接杆和安装量缸表。

(1)先用游标卡尺测量气缸上部,见游标卡尺读数81mm,可选用75——100mm的外径千分尺。

(2)将千分尺开到标准尺寸的位置,并把千分尺固定在台钳上。

(3)选用合适的测杆装上,并把量缸表装在测杆孔内,见表针摆动即可。

并把百分表表面与活劫测杆同一方向然后锁紧百分表

(4)根据气缸标准内径选择合适的接杆。

2、

量缸表测量前调校(有两种方法)

(1)将量缸表的测杆伸入到气缸的上部,末磨损处旋出接杆,见表大针转动一圈时并将接杆固定锁紧。

(2)或将装好时量缸表直接插入气缸上部末磨损处,旋出接杆见表大针转动一圈时并将接杆固定锁紧。

3、测量

(1)根据气缸的磨损特点,在气缸磨损最大处,将百分表大指针调零,并在离气缸项约10一20

mm进行分上,中,下相互90度垂直测量六次。

(2)并将各测量数值计算各气缸的磨损值。

一般气缸的圆度同一截面计算磨损不能超过0.05mm圆柱度磨损不能超过0.175mm。

4、确定修理尺寸

(1)如发动机机圆度超过0.05mm圆柱度超过0.175mm,加镗、研磨余量0.10mm——0.20mm为确定修理尺寸。

(2)每次气缸大修时都要超过一级修理,一级为+0.25mm。

故障用+0.50mm起。

(3)如气缸没有超过圆度0.05mm,圆柱度0.175mm的修理尺寸,应不需要镗缸

三、测量结束后作业(10分)

(1)、对工具和量具进行擦拭,放回原位。

(2)、对作业现场进行整理

(3)、告知评审员作业结束

附件一:

汽车修理工高级操作技能考核方案

一、考核内容:

(1)、熟练的掌握常用量具的使用方法。

(2)、熟练的掌握常用量具的读数方法。

(3)、能对所测量的数据进行分析,确定气缸的维修级别。

二、技术标准及要求

(1)、普通桑塔纳发动机气缸维修标准圆度误差0.050mm、圆柱度误差0.175mm

(2)、普通桑塔纳发动机气缸标准直径是81.00mm。

三、考场准备

(1)、发动机一台(普通桑塔纳发动机)。

(2)、量缸表、游标卡尺、外径千分尺各1。

(3)、抹布、手套。

四、操作步骤及工作要点

1、准备测量量具和使用工具(10分)

(1)、劳保穿戴整齐并戴好手套,对作业场进行3S

(2)、选取工具及量具,并检查性能是否完好

(3)、对零部件进行清洗、各缸筒用抹布抹干净,进行外观检查气缸壁有无拉痕、锈蚀、砂眼裂纹等。

2、测量工作(80分)

(1)、选择量缸表接杆和安装量缸表。

a、先用游标卡尺测量气缸上部,见游标卡尺读数约是81mm左右,可选用75——100mm的外径千分尺。

b、将千分尺开到标准尺寸的位置,并把千分尺固定在台钳上。

c、选用合适的测杆装上,并把量缸表装在测杆孔内,见表针摆动即可。

d、根据气缸标准内径选择合适的接杆。

(2)、

a、将量缸表的测杆伸入到气缸的上部,末磨损处旋出接杆,见表大针转动一圈时并将接杆固定锁紧。

b、或将装好时量缸表直接插入气缸上部末磨损处,旋出接杆见表大针转动一圈时并将接杆固定锁紧。

(3)、测量

a、根据气缸的磨损特点,在气缸磨损最大处,将百分表大指针调零,并在离气缸项约10一20

b、并将各测量数值计算各气缸的磨损值。

(4)、确定修理尺寸

a、如发动机机圆度超过0.05mm圆柱度超过0.175mm,加镗、研磨余量0.10mm——0.20mm为确定修理尺寸。

b、每次气缸大修时都要超过一级修理,一级为+0.25mm。

c、如气缸没有超过圆度0.05mm,圆柱度0.175mm的修理尺寸,应不需要镗缸

3、测量结束后作业(10分)

五、注意事项

(1)、在不知道标准缸径的情况下,要先用游标卡尺测量气缸上部,确定气缸大概直径。

(2)、用外径千分尺归零量缸表时,量缸表的归零要准确,注意小指针读数。

(3)、要用量缸表测量气缸的上中下三处,前后和左右两个方向的六个读数。

六、考核要求

(1)、检测气缸的外观有无裂纹。

(2)、量取并记录发动机一、三缸上、中、下三个位置的长轴和短轴数据、

(3)、用数据结果分析出发动机的气缸是否需要维修。

七、考核时间:

40min

八、配分和评分标准

总分:

100分

序号

考核内容

配分

评分标准

考核记录

准备工作

错一处扣5分

60

步骤错一处扣5分

读数错一处扣5分

结果分析、处理意见

错一次扣10分

测量结束后作业

错一次扣2分

分数总计

100

九、考评员名单:

杨春雷

附件二:

发动机量缸检测工艺作业要素要领书

一、气缸磨损的特点

(1)轴向磨损特点。

(2)径向磨损的特点。

(3)金属屑磨料磨损。

(4)正常磨损。

(5)灰尘磨料磨损。

(6)酸性腐蚀磨损

二、气缸早期磨损原因

(1)气缸孔磨损,沿气缸轴向呈上大下小的锥形;

沿气缸径向截面,一般磨损成为形状不规则的椭圆形。

气缸孔口处,活塞环未接触的部位几乎没有磨损,形成孔肩,又称缸肩。

同一台发动机各个气缸的磨损程度也不一致。

(2)导致气缸锥形磨损的原因主要是:

活塞环作用于气缸壁上的压力,从下到上由小变大;

气缸壁润滑条件从下到上逐渐恶劣;

气缸上壁的油膜易被烧损,暴露的气缸壁被燃料燃烧生成有机酸腐蚀;

空气中带入的尘粒较多地沉积在气缸上壁,形成磨料磨削作用。

(3)导致气缸椭圆形磨损的原因主要是:

活塞在压缩和做功行程中,连杆受力在气缸径向的分力使活塞紧压发动机横向截面,由于压缩和做功时连杆受力不同,使气缸壁左右磨损不均匀;

离合器分离操作时,作用在曲轴上的轴向力使曲轴向前窜动,连杆在曲轴轴向的弯曲变形使活塞沿发动机纵向贴靠气缸的前后壁,在该方向造成偏磨。

发动机机构也影响气缸形成椭圆形磨损,如面对进气流的缸壁,首气流中尘埃,燃油雾粒沉积和冷却不起作用,造成温度较高。

磨损相对严重些。

(4)以上气缸检查有磨损严重,应进行镗缸修理

三、操作步骤及工作要点

1、准备测量量具和使用工具

(1)、劳保穿戴整齐并戴好手套,对作业场进行3s

(3)、对零部件进行清洗、各缸筒用抹布抹干净,进行外观检查气缸壁有无拉痕、锈蚀、砂眼裂纹等

2、测量工作

(1)、游标卡尺测量气缸上部,见游标卡尺读数约是81mm左右

(2)、将外径千分尺开调到标准尺寸的位置

(3)、确定量缸表的标准直径大指针、小指针的位置

(4)、根据气缸的磨损特点,在气缸磨损最大处,将百分表大指针调零,并在离气缸项约10一20

mm进行。

分上,中,下相互90度垂直测量六次。

四、分析结果

填写考核记录单,根据测量结果分析,给出发动机气缸的处理意见。

五、整理工具、量具,对作业场所进行3S