卷筒主要零件制造加工工艺.docx

《卷筒主要零件制造加工工艺.docx》由会员分享,可在线阅读,更多相关《卷筒主要零件制造加工工艺.docx(142页珍藏版)》请在冰点文库上搜索。

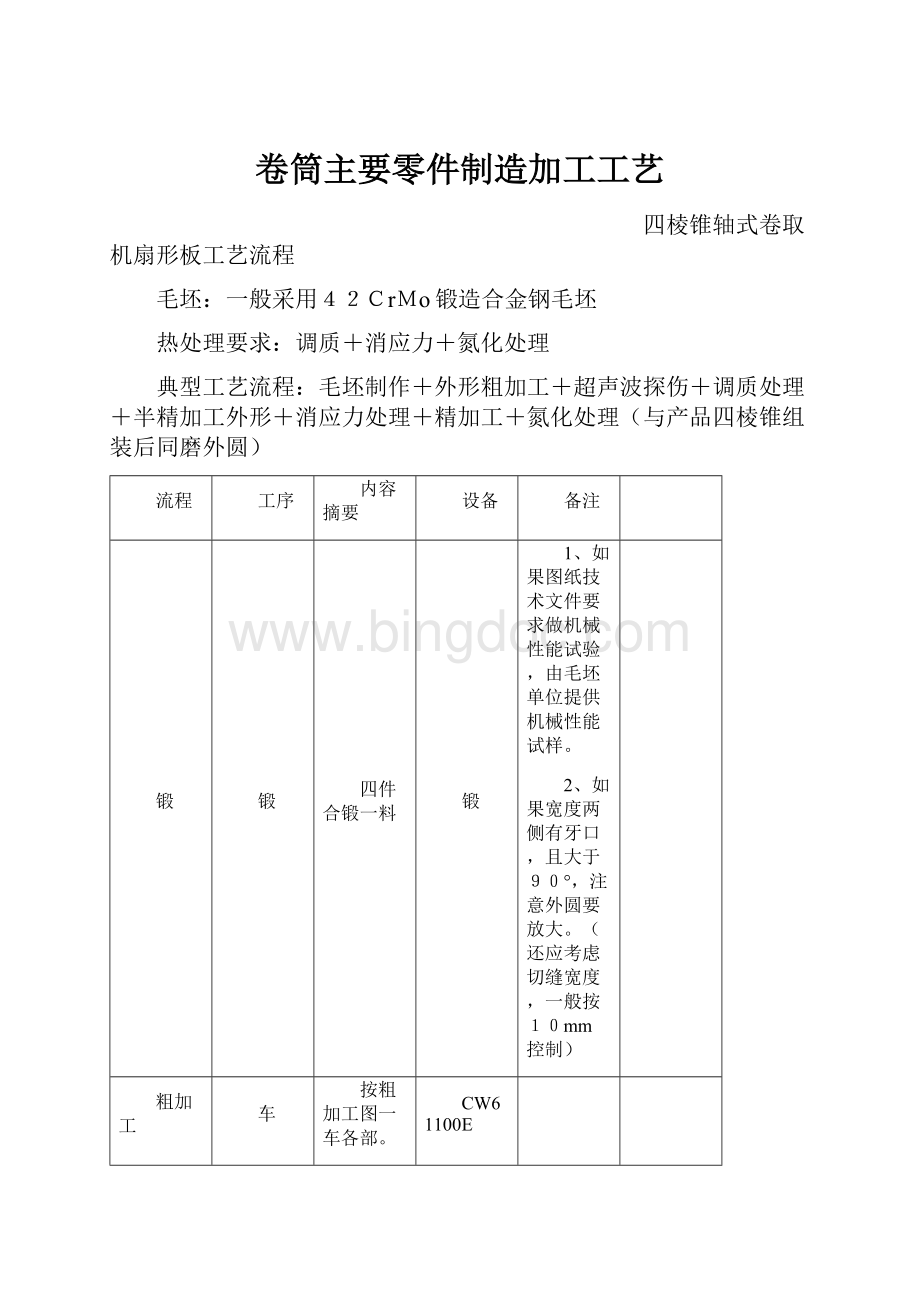

卷筒主要零件制造加工工艺

四棱锥轴式卷取机扇形板工艺流程

毛坯:

一般采用42CrMo锻造合金钢毛坯

热处理要求:

调质+消应力+氮化处理

典型工艺流程:

毛坯制作+外形粗加工+超声波探伤+调质处理+半精加工外形+消应力处理+精加工+氮化处理(与产品四棱锥组装后同磨外圆)

流程

工序

内容摘要

设备

备注

锻

锻

四件合锻一料

锻

1、如果图纸技术文件要求做机械性能试验,由毛坯单位提供机械性能试样。

2、如果宽度两侧有牙口,且大于90°,注意外圆要放大。

(还应考虑切缝宽度,一般按10mm控制)

粗加工

车

按粗加工图一车各部。

CW61100E

切开

按十字中心线一切为四

锯床

划

划粗加工图二加工线

钳工

铣

1、按照粗加工图二粗铣各面,按照热处理留量标准留量,尖角5×45°,各过渡圆角R10,粗糙度达6.3。

2、外圆已粗车,在次序可不进行加工

X2010/X2016

检

检

按图纸或技术文件要求做UT检测

检

调质

热处理

调质处理

热

检

检

若有机械性能实验要求,则切取机械性能试样,只有待探伤和机械性能合格后方可执行以后各序。

检

若无机械性能要求,则不执行次序

半

精

加

工

划

1、检查毛坯变形。

2、划半精加工线

钳工

铣

半精加工各部:

1、两侧牙口、斜面退刀槽达图,其余各面均单边留量3mm。

且牙口累积误差在0.3以内。

2、若为钳口扇形板,半精铣钳口各面,单边留量3mm。

3、如果两端有内圆弧,在小圆时与主轴间隙大,在此序也可加工成品。

VB-2516/-XK4220-4000

工艺上注意:

1、如果外圆弧铣成梯形,则必须铣成5-8多棱形,且圆弧顶点铣100mm宽基准面,作为后序定位基准。

圆弧留量2-5mm。

2、也可采用工装组圆,半精车外圆弧。

3、加工斜面时从长度端面返基准尺寸,采用圆柱销测量(见附图三),且四件尺寸一致。

加工时注意:

1、工件与V型铁定位面必须可靠定接触,同时压板着力点应处于工件与V型铁接触面正上方,否则将产生装卡变形。

2、保证各斜面落差尺寸准确。

消应力

热

消应力

热

精加工

划

检查变形并划各部加工线

钳工

铣

1、在圆弧顶点铣基准面,保证外圆顶点留量≥2mm。

A、基准面定位,用V型铁装卡,注意外圆有半精留量。

1、铣总长两端面,四件长度一致。

(也可安排镗床加工)

2、精铣底面及其相关面达图。

3、加工斜面达图。

4、机床划线,铣键槽、油槽达图。

并点斜面上孔窝。

5、精铣钳口部分达图。

工艺上注意:

1、加工斜面时从长度端面返基准尺寸,采用圆柱销测量(见附图三),且四件尺寸一致。

加工时注意:

2、工件与V型铁定位面必须可靠定接触,同时压板着力点应处于工件与V型铁接触面正上方,否则将产生装卡变形。

3、保证各斜面落差尺寸准确。

钳

精加工

工艺附图绘制要求:

1、应在附图标明各参与组装的关键件及其具体位置。

2、工艺附图中应详细标明各工装的定位面及装配位置。

3、工艺附图中应将卡箍着力点在滑动面上,且卡紧力用力不能过大,以防引起变形,可在工件上压表,用力矩扳手卡紧,表将动未动时的力矩为卡紧力矩。

4、必须确保扇形板在长度方向上不受压应力,可受拉应力。

5、闷头设计时一定要注意定位可靠,且端面与主轴端面应贴实,闷头端面与扇形板端面应留1-2mm间隙,装配时可用垫片塞实。

6、必须标明组装后外圆尺寸。

7、在本道工序中尽量避免进行焊接,可通过在扇形板端面做工艺孔。

操作时注意:

1、严格遵守研磨顺序。

2、装卡箍时应用力矩扳手,在拧紧第一处螺栓时在螺栓受力点附近压表,确定力矩值。

3、将工状挡圈与扇形板进行把合时,要严格检查光孔与螺孔位置,不能偏斜。

否则应扩孔或铣长孔,以保证用螺栓能自由拧入,把紧后不会将扇形板拉变形。

车

夹顶工件,按主轴上已加工外圆找正0.03,车外圆,直径留量1+0.2,两端倒角达图。

CW61100E

1、此道序严格控制吃刀深度,应≤1mm。

2、窜卡箍时,注明窜后卡箍具体位置,卡箍尽量在同一斜面内不同位置窜,

3、如果扇形板易变形、此序车完后,拆开,重新研配、组装

4、在转到下磨序之前,应重新将端面螺钉松开,重新紧固卡箍螺钉后,再把紧端面螺钉。

磨

1、按芯轴以加工外圆找正0.03,磨扇形板外圆合图,并磨主轴留量外圆达图。

2、机床交检:

a、在扇形板外圆左、中、右三处打表。

b、在主轴上装轴承、齿轮、涨缩缸处打表,跳动应满足要求

H259

1、磨削时注意冷却充分,尽量减小磨削热对零件加工精度及表面质量的影响。

2、冷却液必须洁净。

采用合理的切削用量

5、窜卡箍时,注明窜后卡箍具体位置,卡箍尽量在同一斜面内不同位置窜,窜完后,在接刀处已加工部位打表圈圆,跳动在0.03以内方可磨削。

车

修各R

CW61100E

此处修R包括主轴上各R。

钳

1、拆开,并修各R、倒角。

2、若有要求,堵焊工艺孔。

3、若扇形板长度端面无螺孔且其后有氮化工序,此处应在扇形板一端面均布钻攻2-M16螺孔,做氮化起吊孔

钳工

1、如果有增径板,在拆开之前配钻增径板把合孔,并做标记。

2、严格按照专用的作标记及打磨规范进行,注意不得伤及扇形板外圆。

划

划两侧小圆弧加工线。

钳工

如果无小圆弧,则无此序。

铣

编程,铣两侧小圆弧达图。

不得伤及扇形板外圆。

VB-2516

检

检

用平尺检查扇形板变形,并记录,若变形》0.1mm,则需处理

检

若扇形板外圆变形超差,应同时检查内侧底面变形量,以确定修正方案。

氮化

热

氮化

热

要求:

1、四件扇形板同时放置,必须垂直吊挂。

2、距离尽可能大,以防受热不均而引起变形。

3、随炉冷却,应采取措施控制出炉温度,以免引起工件表面颜色不均匀。

检

检

用平尺检查扇形板变形,并记录,若变形》0.1mm,则需处理

检

不允许在氮化面上打磨。

装配

装配之前注意:

1、钳口缸装好后进行试压,压力14MPa,保压30分钟,钳口动作灵活,且无泄露。

2、中空轴打压,无泄露。

后附工艺附图,尽供参考:

四棱锥轴式卷取机主轴工艺流程

毛坯:

一般采用42CrMo锻造合金钢毛坯

热处理要求:

调质+消应力+氮化处理

典型工艺流程:

毛坯制作+外形粗加工+超声波探伤+调质处理+半精加工外形+消应力处理+精加工+氮化处理

流程

工序

内容摘要

设备

备注

锻造

锻

1、如果图纸技术文件要求做机械性能试验,由毛坯单位提供机械性能试样。

2、应留吊装卡头。

粗加工

划

均匀毛坯余量,划工件十字中心线,并将中心线引至外圆表面。

钳工

钻

在一端面做中心孔

Z3125

车

按粗加工图车各部。

CW61100E

粗加工图按热处理调质余量进行留量,必须注明尖角处倒角及圆角尺寸,粗糙度达6.3。

检

UT探伤

检

钻

按粗加工图钻起吊孔

ZN3080

井式炉起吊孔

铣

按粗加工图铣各斜面:

V型铁两次装卡,按外圆找正。

调质

热

调质处理

热

检

检

若有机械性能实验要求,则切取机械性能试样,只有待探伤和机械性能合格后方可执行以后各序。

若无机械性能实验要求,则无此序

半精加工

车

半精加工各外圆、端面,台阶面,均单边留量3,必须注明倒角、圆角尺寸,粗糙度达6.3。

并保留卡头。

CW61100E

划

划四棱锥面加工线

钳工

铣

1、半精铣四方面,每面留量按调质余量的0.3-.0.4。

注明倒角、圆角尺寸,粗糙度达6.3。

2、铣各退刀槽、与滑动斜面相垂直的面均达图。

3、粗铣斜面上各键槽,留量3。

XK4220-4000

注意:

加工斜面时从一端面返基准尺寸,采用圆柱销测量(见附图二),且四个方向其始尺寸一致。

消应力

热

消应力

热

精加工

车

1、修研中心孔。

2、夹顶工件,检查变形情况,精加工各部,其中带公差配合的外圆留1+0.1,其余外圆端面、内孔达图。

3、夹架工件,按已加工外圆找正0.05以内,接刀车余部,留量同上,并平端面达图,做中心孔

CW61100E

划

划外圆上键槽加工线

钳工

注意;只有长度≥100以上键槽才有此序。

铣

粗铣键槽,单边留量2+0.2。

X2016

磨

双顶工件,按已加工外圆找正0.03以内,磨各留量外圆达图,其中齿轮挡、轴承挡外圆留量0.3+0.1,其余达图

H259

车

修各R并抛光

CW61100E

划

划端面各孔线、铣加工线

钳工

镗

钻攻端面螺孔。

T6216A

铣

V型铁两次装卡,按已磨外圆找正0.03。

1、铣各斜面达图。

2、铣各键槽达图。

对工艺要求:

1、若工件外圆在斜面两侧有同直径外圆,则尽量考虑用该外圆作为V型铁定位圆,在四棱锥轴部垫辅助支撑。

2、加工斜面时从一端面返基准尺寸,采用圆柱销测量(见附图二),且四个方向其始尺寸一致。

钳

1、攻螺纹,并修各圆角、倒角。

2、用平尺修研各斜面,并使粗糙度达图纸要求。

钳工

氮化

热

要求:

1、垂直吊挂,并尽可能处于自由状态。

2、采取措施密封以防漏气,造成工件表面颜色不一致。

磨

组合加工

1、双顶工件,磨齿轮挡、轴承挡留量外圆达图。

2、按主轴上已磨外圆找正0.03,磨扇形板外圆达图。

H259

四棱锥套式开卷机扇形板工艺流程

毛坯:

一般采用ZG42CrMo铸钢或42CrMo锻造合金钢毛坯

热处理要求:

调质+消应力+氮化处理

典型工艺流程:

毛坯制作+外形粗加工+超声波探伤+调质处理+半精加工外形+消应力处理+精加工+氮化处理(与产品棱锥套组装后同磨外圆)

流程

工序

内容摘要

设备

备注

铸

铸

铸

1、如果图纸技术文件要求做机械性能试验,由毛坯单位提供机械性能试样。

2、如果材料为42CrMo应四件合锻一料,然后一切为四。

粗加工

划

划粗加工图加工线

钳工

铣

按照粗加工图粗铣各面,按照热处理留量标准留量,尖角5×45°,各过渡圆角R10,粗糙度达6.3,

X2010/X2016

外圆弧可铣成5-8多棱形,留量最大6,最小3mm,必须接近于圆弧。

检

检

按图纸或技术文件要求做UT检测

检

调质

热处理

调质处理

热

检

检

若有机械性能实验要求,则切取机械性能试样,只有待探伤和机械性能合格后方可执行以后各序。

检

若无机械性能要求,则不执行次序

半

精

加

工

划

1、检查毛坯变形。

2、划半精加工线

钳工

铣

半精加工各部:

1、两侧斜面、斜面退刀槽达图,其余各面均单边留量3mm。

2、如果两端有内圆弧,在小圆时与主轴间隙大,在此序也可加工成品。

VB-2516/-XK4220-4000

工艺上注意:

1、如果外圆弧铣成梯形,则必须铣成5-8多棱形,且圆弧顶点铣100mm宽基准面,作为后序定位基准。

圆弧留量2-5mm。

2、也可采用工装组圆,半精车外圆弧。

3、加工斜面时从长度端面返基准尺寸,采用圆柱销测量,且四件尺寸一致。

加工时注意:

1、工件与V型铁定位面必须可靠定接触,同时压板着力点应处于工件与V型铁接触面正上方,否则将产生装卡变形。

2、保证各斜面落差尺寸准确。

消应力

热

消应力

热

精加工

划

检查变形并划各部加工线

钳工

铣

A、圆弧面向下,按加工面找正0.03。

1、精铣长度两端面达图,保证四件尺寸一致。

2、精铣底面及其相关面达图。

B、工作台置斜铁,参照工艺附图(四)装卡工件,

1、加工斜面达图

2、机床划线,点斜面上螺孔窝窜坐标。

VB-2516/-XK4220-4000

工艺上注意:

1、加工斜面时从长度端面返基准尺寸,采用圆柱销测量,且四件尺寸一致。

加工时注意:

1、工件与V型铁定位面必须可靠定接触,同时压板着力点应处于工件与V型铁接触面正上方,否则将产生装卡变形。

2、保证各斜面落差尺寸准确。

划

划长度端面螺孔加工线,如果没有可划螺孔加工线作为后序组圆工艺螺孔。

钳工

铣

等高V型铁装卡,按加工面找正0.05。

1、钻攻两端面工艺螺孔达要求。

2、铣主视图左端倒角达图。

VB-2516/-XK4220-4000

钻

1、钻径向同心孔达图。

2、将工件垫斜,钻攻斜面上螺孔达图。

ZN3050

钳

精加工

钳工

工艺附图绘制要求:

1、应在附图标明各参与组装的关键件及其具体位置。

2、工艺附图中应详细标明各工装的定位面及装配位置。

3、工艺附图中应将卡箍着力点在滑动面上,且卡紧力用力不能过大,以防引起变形,可在工件上压表,用力矩扳手卡紧,表将动未动时的力矩为卡紧力矩。

4、必须确保扇形板在长度方向上不受压应力,可受拉应力。

5、闷头设计时一定要注意定位可靠,且端面与棱锥套端面应贴实,闷头端面与扇形板端面应留1-2mm间隙,装配时可用垫片塞实。

6、必须标明组装后外圆尺寸。

7、在本道工序中尽量避免进行焊接,可通过在扇形板端面做工艺孔。

操作时注意:

1、严格遵守研磨顺序。

2、装卡箍时应用力矩扳手,在拧紧第一处螺栓时在螺栓受力点附近压表,确定力矩值。

3、将棱锥套、各扇形板、工装芯轴、闷头组圆时,要严格检查光孔与螺孔位置,不能偏斜。

否则应扩孔或铣长孔,以保证用螺栓能自由拧入,把紧后不会将扇形板拉变形。

车

夹顶工件,按工装芯轴上已加工外圆找正0.03,车外圆,直径留量0.6+0.2,两端倒角达图。

CW61100E

1、此道序严格控制吃刀深度,应≤1mm。

2、窜卡箍时,注明窜后卡箍具体位置,卡箍尽量在同一斜面内不同位置窜,

3、如果扇形板易变形、此序车完后,拆开,重新研配、组装

4、在转到下磨序之前,应重新将端面螺钉松开,重新紧固卡箍螺钉后,再把紧端面螺钉。

磨

1、按工装芯轴以加工外圆找正0.03,磨扇形板外圆合图,并磨主轴留量外圆达图。

2、机床交检:

a、在扇形板外圆左、中、右三处打表。

H259

1、磨削时注意冷却充分,尽量减小磨削热对零件加工精度及表面质量的影响。

2、冷却液必须洁净。

采用合理的切削用量

5、窜卡箍时,注明窜后卡箍具体位置,卡箍尽量在同一斜面内不同位置窜,窜完后,在接刀处已加工部位打表圈圆,跳动在0.03以内方可磨削。

钳

各件拆开,作标记

钳工

如果有增径板,在拆开之前配钻增径板把合孔,并做标记。

划

划两侧圆弧加工线。

钳工

如果无圆弧,则无此序。

铣

编程,铣两侧圆弧达图。

不得伤及扇形板外圆。

并铣各十进位线达图纸要求。

VB-2516

钳

1、在各刻度线上打上数字。

2、将各扇形板尖角倒钝、光滑。

3、修磨外圆接缝处,保证光滑。

4、若扇形板长度端面无螺孔且其后有氮化工序,此处应在扇形板一端面均布钻攻2-M16螺孔,做氮化起吊孔

严格按照专用的作标记及打磨规范进行,注意不得伤及扇形板外圆。

检

检

用平尺检查扇形板变形,并记录,若变形》0.1mm,则需处理

检

若扇形板外圆变形超差,应同时检查内侧底面变形量,以确定修正方案。

氮化

热

氮化

热

要求:

1、四件扇形板同时放置,必须垂直吊挂。

2、距离尽可能大,以防受热不均而引起变形。

3、随炉冷却,应采取措施控制出炉温度,以免引起工件表面颜色不均匀。

检

检

用平尺检查扇形板变形,并记录,若变形》0.1mm,则需处理

检

不允许在氮化面上打磨。

装配

装配之前注意:

1、中空轴打压,无泄露。

四棱锥套式开卷机主轴工艺流程

毛坯:

一般采用37SiMn2MoV锻造合金钢毛坯

热处理要求:

调质+消应力+氮化处理

典型工艺流程:

毛坯制作+外形粗加工+超声波探伤+调质处理+半精加工外形+消应力处理+精加工+氮化处理

流程

工序

内容摘要

设备

备注

锻造

锻

1、如果图纸技术文件要求做机械性能试验,由毛坯单位提供机械性能试样。

2、应留吊装卡头。

粗加工

划

均匀毛坯余量,划工件十字中心线,并将中心线引至外圆表面。

钳工

钻

在一端面做中心孔

Z3125

车

按粗加工图车各部。

CW61100E

粗加工图按热处理调质余量进行留量,必须注明尖角处倒角及圆角尺寸,粗糙度达6.3。

检

UT探伤

检

钻

按粗加工图钻起吊孔

ZN3080

井式炉起吊孔

调质

热

调质处理

热

检

检

若有机械性能实验要求,则切取机械性能试样,只有待探伤和机械性能合格后方可执行以后各序。

若无机械性能实验要求,则无此序

半精加工

车

半精加工各外圆、端面,台阶面,均单边留量3,必须注明倒角、圆角尺寸,粗糙度达6.3。

并保留卡头。

CW61100E

深孔镗

钻、镗内孔达图。

车

粗车止口,单边留量5,粗糙度均达6.3。

CW61100E

消应力

热

消应力

热

精加工

车

1、分别夹架工件,按架子口找正0.03,精车长度两端面、止口达图,粗糙度均达6.3。

2、两端配闷头,夹顶工件,检查变形情况,精加工各部,其中带公差配合的外圆留1+0.1,其余外圆端面、内孔达图

CW61100E

如果两端只有一端由止口,可在另一端车100深的止口。

划

划外圆上键槽加工线

钳工

注意;只有长度≥100以上键槽才有此序。

铣

粗铣键槽,单边留量2+0.2。

X2016

磨

双顶工件,按已加工外圆找正0.03以内,磨各留量外圆达图,其中齿轮挡、轴承挡外圆留量0.3+0.1,其余达图

H259

车

修各R并抛光

CW61100E

划

划端面各孔线、铣加工线

钳工

镗

钻攻端面螺孔、孔。

T6216A

铣

1、精铣键槽均达图。

2、机床划线,钻攻键槽内螺孔达图。

XK4220-4000

钻

钻径向油孔。

Z3080

钳

攻螺纹,并修各圆角、倒角。

钳工

氮化

氮化

热

要求:

1、垂直吊挂,并尽可能处于自由状态。

2、采取措施密封以防漏气,造成工件表面颜色不一致。

磨

两端装闷头,双顶工件,磨齿轮挡、轴承挡留量外圆达图。

H259

钳

装配时与相关件配作左端孔口骑缝螺钉。

钳工

四棱锥套式开卷机锥套工艺流程

毛坯:

一般采用ZG35CrMo铸钢毛坯

热处理要求:

调质+消应力+氮化处理

典型工艺流程:

毛坯制作+外形粗加工+超声波探伤+调质处理+半精加工外形+消应力处理+精加工+氮化处理

流程

工序

内容摘要

设备

备注

铸造

铸

1、如果图纸技术文件要求做机械性能试验,由毛坯单位提供机械性能试样。

2、两端留工艺卡头。

粗加工

划

兼顾各非加工面,检毛坯,划全线。

钳工

镗

工件平放,按线找正,平右端面见光,并粗镗右端孔口,按100(深)加工,粗糙度达6.3。

T6216A

车

按粗加工图要求,粗车粗加工图内孔、两端外圆、长度两端面均达粗加工图要求。

CW61100E

粗加工图按热处理调质余量进行留量,粗糙度达6.3。

检

UT探伤

检

钻

按粗加工图钻起吊孔

ZN3080

井式炉起吊孔

调质

热

调质处理

热

检

检

若有机械性能实验要求,则切取机械性能试样,只有待探伤和机械性能合格后方可执行以后各序。

若无机械性能实验要求,则无此序

半精加工

车

半精车两端卡头外圆,均按直径5mm留量控制,粗糙度均达3.2。

CW61100E

两端卡头外圆同轴度保证0.1以内

铣

A、等高V型铁装卡,按已加工面及线找正0.1。

1、精铣退刀槽各面均达图。

2、半精铣斜面,相关面以及各燕尾槽,均单边留量3,粗糙度达6.3。

X2010/X2016

加工斜面时从长度端面返基准尺寸,采用圆柱销测量,且控制四个方向斜面第一段斜面起始位置一致。

加工时注意:

工件与V型铁定位面必须可靠定接触,同时压板着力点应处于工件与V型铁接触面正上方,否则将产生装卡变形。

保证各斜面落差尺寸准确。

消应力

热

消应力

热

精加工

划

均匀余量,划车序加工线。

钳工

车

夹顶工件,均匀性找正。

1、精车两端卡头外圆,粗糙度均达3.2。

2、分别夹架工件,按加工外圆找正0.02,半精车内孔,内孔直径留量0.5+0.2,粗糙度均达1.6,并车总长两端卡头端面见平即可。

CW61100E

保证两端卡头等径、同轴,误差0.02以内

车

精车、珩磨内孔达图。

车

车内孔环形槽、油槽达图。

CW61100E

铣

工件用等高V型铁多次水平装卡,按已加工面及线找正0.02。

精铣斜面、相关面以及燕尾槽均达图,并铣斜面上以及燕尾槽内各油槽均达图。

注意中间斜面无燕尾槽。

X2016

加工斜面时从长度端面返基准尺寸,采用圆柱销测量,且控制四个方向斜面第一段斜面起始位置一致。

加工时注意:

工件与V型铁定位面必须可靠定接触,同时压板着力点应处于工件与V型铁接触面正上方,否则将产生装卡变形。

保证各斜面落差尺寸准确。

线切割

按加工面找正0.03,线切割孔内键槽达图。

划

划镗序加工线。

钳工

镗

按加工面找正:

1、平掉长度两端面卡头,保证棱锥套端面与内孔垂直0.02以内。

2、钻径向螺纹底孔、孔均达图。

T6216A

钳

1、攻螺纹,并修磨各油槽边棱角、毛刺圆角达图要求。

2、参照扇形板工序将棱锥套与各扇形板互研斜面,接触率≥80%,并作配对标记。

然后按工序要求将该棱锥套、各扇形板与组圆工装进行组圆,并执行扇形板工序。

钳工

氮化

热

要求:

1、垂直吊挂,并尽可能处于自由状态。

2、采取措施密封以防漏气,造成工件表面颜色不一致。

四斜楔卷取机扇形板工艺流程

毛坯:

一般采用ZG42SiMn铸钢或42CrMo锻造钢毛坯

热处理要求:

调质+消应力+氮化处理

典型工艺流程:

毛坯制作+外形粗加工+超声波探伤+调质处理+半精加工外形+消应力处理+精加工+氮化处理

流程

工序

内容摘要

设备

备注

铸

铸

铸

如果图纸技术文件要求做机械性能试验,由毛坯单位提供机械性能试样。

粗加工

划

均匀余量,并兼顾内圆弧,划各部加工线。

钳工

铣

3、按照粗加工图二粗铣各面,按照热处理留量标准留量,尖角5×45°,各过渡圆角R10,粗糙度达6.3,

4、外圆已粗车,在次序可不进行加工

X2010/X2016

检

检