制动轮砂型铸造工艺课程设计.docx

《制动轮砂型铸造工艺课程设计.docx》由会员分享,可在线阅读,更多相关《制动轮砂型铸造工艺课程设计.docx(10页珍藏版)》请在冰点文库上搜索。

制动轮砂型铸造工艺课程设计

机械制造课程设计

题目:

制动轮砂型铸造工艺课程设计

一、零件工艺分析

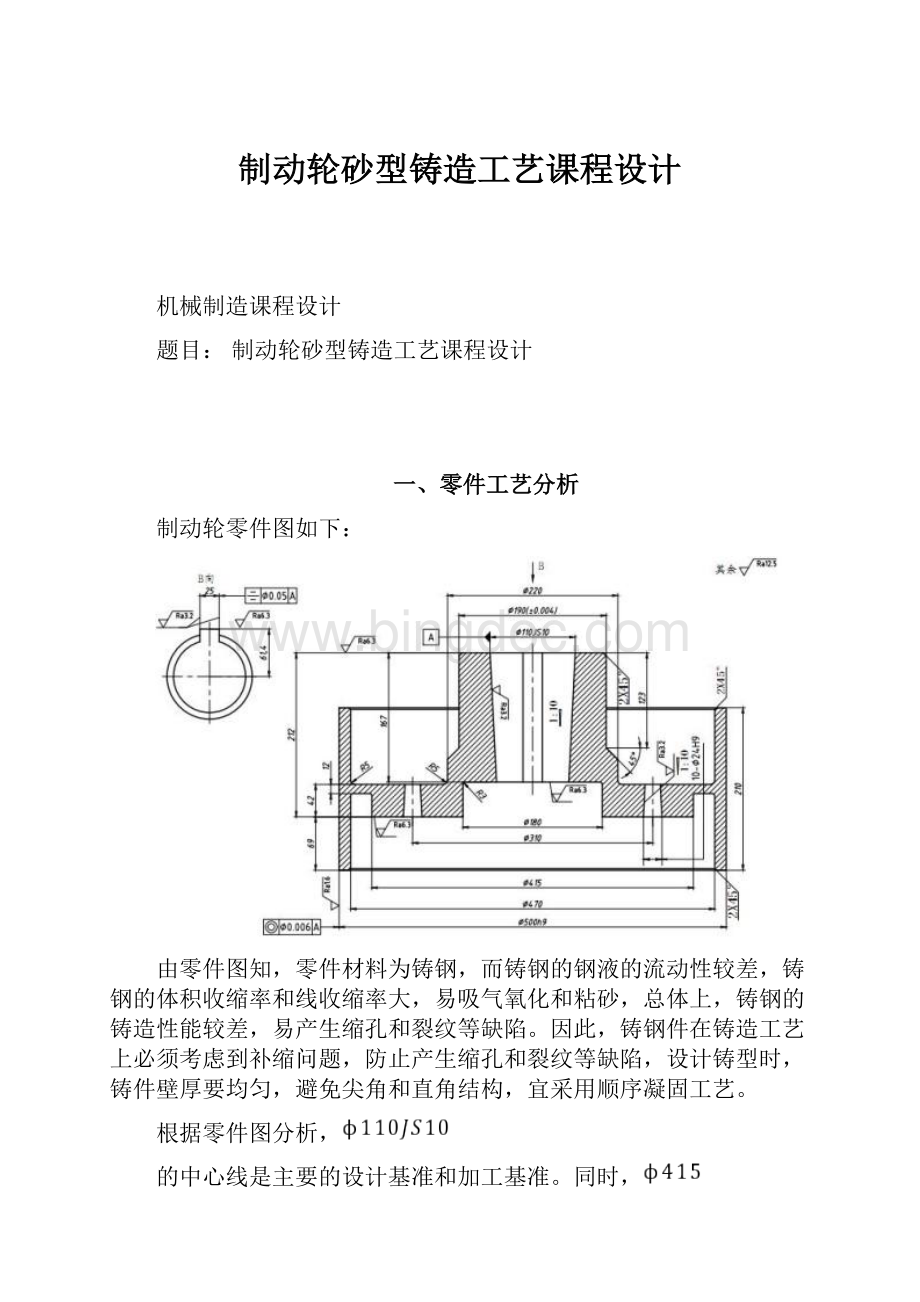

制动轮零件图如下:

由零件图知,零件材料为铸钢,而铸钢的钢液的流动性较差,铸钢的体积收缩率和线收缩率大,易吸气氧化和粘砂,总体上,铸钢的铸造性能较差,易产生缩孔和裂纹等缺陷。

因此,铸钢件在铸造工艺上必须考虑到补缩问题,防止产生缩孔和裂纹等缺陷,设计铸型时,铸件壁厚要均匀,避免尖角和直角结构,宜采用顺序凝固工艺。

根据零件图分析,

的中心线是主要的设计基准和加工基准。

同时,

的圆端底面为重要的加工面,也是重要的设计基准。

最终,通过零件分析,可以制动轮外形较为复杂,应采用砂型造型,且需要使用砂芯。

制动轮零件存有10个φ24的小孔,考虑到加工余量,不宜铸出,应采用机械加工方法成型;而中间的大孔φ100和φ180需要铸出。

二、铸造工艺方案的设计

铸造工艺方案设计的内容主要有:

选择铸件浇注位置及分型,选择铸确定铸造工艺参数等。

2.1、确定铸造壁厚要求

为了避免浇不到、冷隔等缺陷,铸件不应太薄。

铸件的最小允许壁厚与铸造的流动性密切相关。

在普通砂型铸造的条件下,铸件最小允许壁厚见下表1(根据工程材料及成形工艺一书中表6-9)。

表1:

铸件最小允许壁厚

材料

砂型铸件轮廓尺寸/mm

200x200以下

200x200~500x500

500x500以上

铸钢

6~8

10~12

18~25

铸铁

5~6

6~10

15~20

球墨铸铁

6

12

查得铸钢件在200~500mm的轮廓尺寸下,最小允许壁厚为10~12mm。

由零件图可知,零件中不存在壁厚小于设计要求的结构,在设计过程中,也没有出现壁厚小于最小壁厚要求的情况。

2.2、分型面及浇注位置的选择

2.2.1浇注位置的选择原则:

1)重要加工面向下放原则:

重要加工面或要求高的面,置于铸型下部或侧立;

2)宽大平面向下放原则:

将大平面朝下,以免出现气孔和夹砂。

3)薄而大的平面向下放原则:

大面积薄壁件,将薄壁放在下部或处于侧立。

4)厚大断面处向上原则:

厚大部位置于顶面或侧面,以利补缩;

5)型芯设稳定原则:

尽可能减少砂芯数目,简化造型。

根据以上原则,综合零件分析,已知

的圆端底面为重要的加工面,故

圆端底面应置于铸型下部。

同时,零件有

和

形成的薄壁圆柱面,考虑到

的圆底面在中部,故将薄壁放于侧面。

所以,零件铸型时即应如果零件图所示放置,采用中注式浇注系统,利于铸件的整体充形。

2.2.2铸件分型面的选择原则:

1)将重要加工面或大部分加工或加工基准面置于同一砂箱以保证尺寸精度。

2)方便起模和简化造型工序,减少分型面和活块的数目,尽可能采用平直分型面。

3)尽可能减少芯子数目。

4)分型面位置应便于下芯、扣箱及检查型腔。

零件可有两种分型面,如下图所示:

方案

(1),采用分模造型,只需一个砂芯,且型芯稳定,方便起模,但分型面不在端面,可能存在错箱缺陷;

方案

(2),采用整模造型,只有一个分型面,不存在错箱问题,同样需要砂芯,砂芯结构相对要复杂,不易制作,上箱环形凹陷部分不易起模。

考虑到

的圆端底面为重要的加工面,放案

(1)更利于保重要加工面的铸型质量,减小缺陷,故选择方案

(1)。

2.4、工艺参数的选择:

1)机械加工余量的选择:

灰铸铁件加工余量表如下:

而铸钢加工余量比铸铁大,故确定零件的及加工余量在4~5mm左右。

2)拔模斜度:

如下表所示起模斜度确定表:

为了在造型和制芯时便于起模而不致损坏砂型和砂芯,应该在模样或芯盒的出模方向带有一定的斜度。

如果零件本身没有设计出相应的结构斜度时,就要在铸型工艺设计时给出拔模斜度。

拔模斜度的大小应根据模样的高度,模样的尺寸和表面光洁度以及造型方法来确定,范围大约在0.5°~3°之间。

本铸件高度较小,故选择2°为拔模斜度。

3)铸造圆角:

为防止在铸件相邻两壁上产生缩孔、因冲砂而缺角、应力集中而开裂等缺陷,应设计铸造圆角,铸造圆角指铸件上相邻两壁之间的交角,一般为两相交壁平均厚度的1/3~1/2,中小型铸件的铸造圆角半径为3~5mm。

因为铸造毛坯件的圆角应该大于等于零件的规定圆角,才能通过机加工或者不加工来满足零件图的要求。

而制动轮零件的最小圆角为R3,故确定铸造毛坯的最小铸造圆角为R4,其余有需要的按两相交壁厚度的1/2计算。

4)铸造收缩率

铸件在冷却和凝固过程中,体积一般都要收缩。

由于铸件的固态收缩(线收缩)使铸件各部分的尺寸小于模样原来的尺寸,为了使铸件冷却后的尺寸与铸件图示尺寸一致,则需要在模样或者芯盒上加上其收缩的尺寸。

铸造收缩率主要和铸造合金的种类及成分有关,同时还取决于铸件在收缩时受到阻碍的大小等因素。

铸造合金收缩率随铸造合金种类、成分而改变。

通常:

灰铸铁为0.7~1.0%,铸钢为1.5~2.0%。

由于铸钢的收缩率较大,为保证零件尺寸要求,取该零件的收缩率为2%。

三、砂芯的设计

砂芯的作用是形成铸件的内腔、孔和铸件外形不能出砂的部分,砂型局部要求特殊的部分有时也用砂芯。

该零件采用手工制芯。

1、砂芯数量的确定:

为方便造型,砂芯数目应尽量少,而该制动轮零件只需一个砂芯即可。

2、芯头的设计:

砂芯主要靠心头固定在模底板上,砂芯的高度相对较高,故设计需要上下芯头,且下面芯头的斜度小一点、高度大一点。

确定尺寸如图:

详细DWG图纸请JIA:

三二③1爸爸五四0六

全套资料低价拾元起

四、浇注系统的设计

浇注系统是砂型中引导液态合金流入型腔的通道,常用的浇注系统大多由浇口杯、直浇道、横浇道、内浇道等部分组成。

因零件为铸钢件,钢液的熔点高、流动性差、易氧化,因此,要求浇注系统结构简单、截面积大、充填快而平稳,并有适当的液面上升速度,故选择开放式浇注系统,对铸型冲刷力小,氧化也不严重。

根据分型面的选择,考虑到该零件重量中等、高度不大且壁厚中等,应采用中注式浇注系统,横浇道和内浇道均开设在分型面上,易于操作,并便于控制金属液的流量分布和铸型热分布,最小截面在直浇道处:

即F直<ΣF横<ΣF内。

直浇道、横浇道及内浇道布置方式、尺寸及形状如下图:

五、冒口的设计

冒口是铸型内用以储存金属液的空腔,在铸件的形成时补给金属,有防止缩孔、缩松、排气和集渣的作用,一般设在厚壁处。

为了充分补缩,将冒口设计成环状,实现顺度凝固。

冒口置放如下图:

参考文献

[1]工程材料及成形工艺/王爱珍编著.北京:

机械工业出版社,2010.9

[2]机械课程设计手册/吴宗泽等主编.北京:

高等教育出版社,2012.5

[3]实用铸工速查手册/刘瑞玲,潭建设,李志勇编著.石家庄:

河北科学技术出版社,2001

[4]铸造工艺设计/李弘英,赵成志编著.北京:

机械工业出版社,2005.2