麻花钻热处理工艺设计说明.docx

《麻花钻热处理工艺设计说明.docx》由会员分享,可在线阅读,更多相关《麻花钻热处理工艺设计说明.docx(18页珍藏版)》请在冰点文库上搜索。

麻花钻热处理工艺设计说明

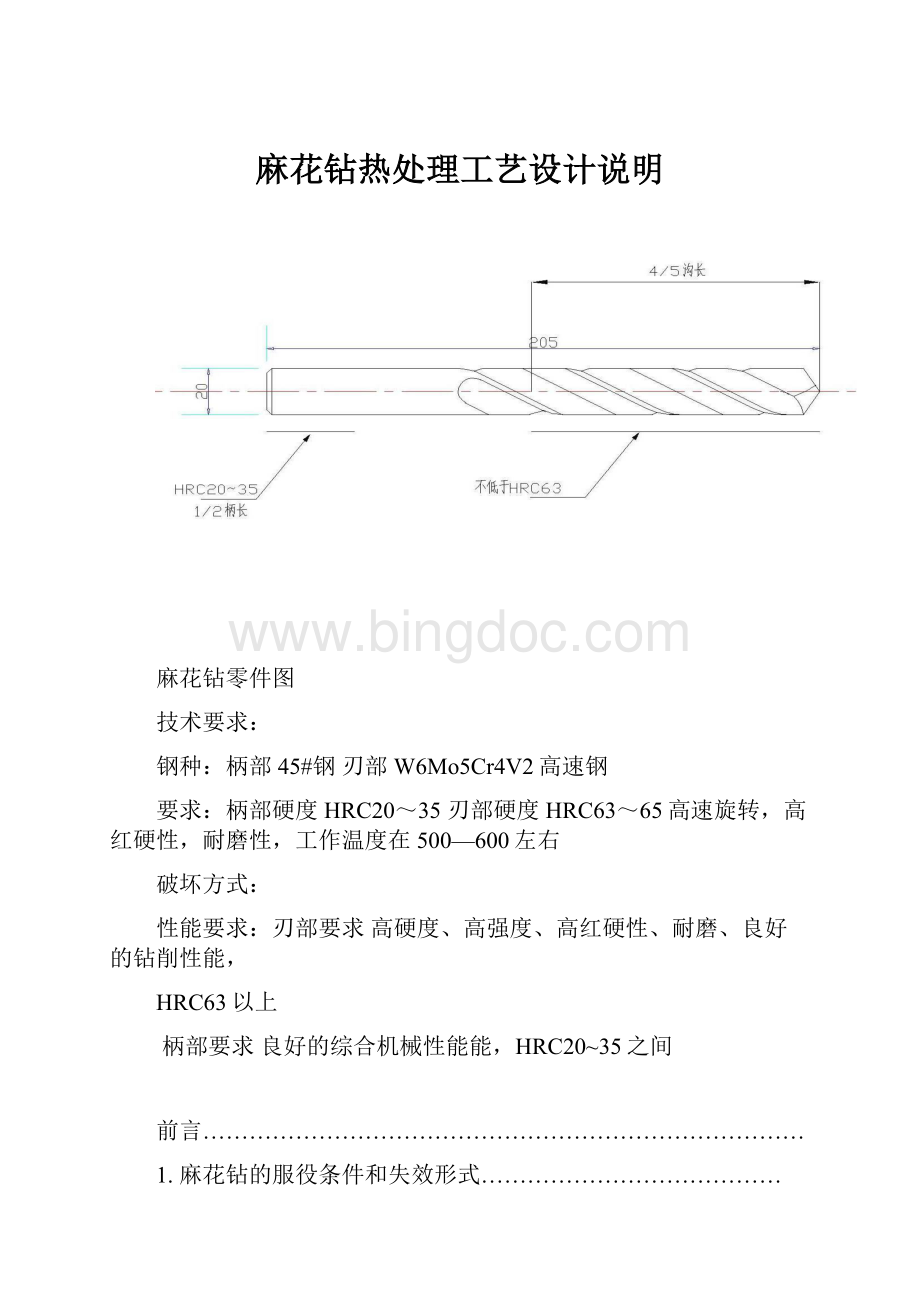

麻花钻零件图

技术要求:

钢种:

柄部45#钢刃部W6Mo5Cr4V2高速钢

要求:

柄部硬度HRC20~35刃部硬度HRC63~65高速旋转,高红硬性,耐磨性,工作温度在500—600左右

破坏方式:

性能要求:

刃部要求高硬度、高强度、高红硬性、耐磨、良好的钻削性能,

HRC63以上

柄部要求良好的综合机械性能能,HRC20~35之间

前言……………………………………………………………………

1.麻花钻的服役条件和失效形式…………………………………

1.1麻花钻的工作条件………………………………………………

第二节1.2麻花钻的失效形式………………………………………………

2.麻花钻的性能要求………………………………………………

3.麻花钻的选材……………………………………………………

4.麻花钻的热处理工艺流程………………………………………

4.1零部件用钢的分析………………………………………………

4.1.1相关钢种化学成分的作用……………………………………

4.1.2相关钢种的热处理工艺性能分析……………………………

4.1.3钢材的组织性能与各种热处理工艺的关系…………………

4.2热处理工艺方案、工艺参数及其论证…………………………

4.2.1部件的加工工艺路线及其简单论证…………………………

4.2.2确定预备热处理工艺方案、工艺参数及其论证……………

4.2.3确定最终热处理工艺方案、工艺参数及其论证……………

4.2.4整体工艺过程…………………………………………………

4.2.5确定辅助工序方案……………………………………………

4.2.6选择加热设备…………………………………………………

4.2.7确定工序质量检测项目、标准方法…………………………

参考文献………………………………………………………………

前言

《麻花钻热处理工艺》是参考《热处理手册》、《金属工艺学》等书籍编辑而成的。

金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

对麻花钻进行热处理就是为了改善其内部组织结构,从而改变其性能,达到使用要求!

本书内容包括麻花钻的服役条件、失效形式、选材及其热处理工艺流程。

其中对材料的成分、热处理工艺等方面做了详细说明,并配有图片,简洁明了,增强了文章的可读性及实用性!

本设计层次分明,条理清晰,结构合理,重点突出,内容深入浅出通俗易懂。

由于设计中作者水平有限,难免存在错误和不妥之处,殷切希望大家批评指正!

陈永涛

2010年10月23日

1.麻花钻的工作条件,失效形式

1.1麻花钻的工作条件

工具的工作条件比较复杂,各种工具的工作条件又有较大的差异,加工时往往以摩擦为主,常有较大的冲击。

机用工具切削速度较高,会产生大量的切削热,有时会发生切削刃软化现象。

作为机床上使用的金属切削工具,其主要工作部分是刀刃或刀尖,刀具在进行切削时,刀尖与工件之间,刀尖与切除的切削之间要产生强烈的摩擦,刀尖要承受挤压应力,弯曲应力,还要承受不同程度的冲击力。

同时伴随摩擦会产生高温。

金属切削工具首先应具备高的硬度和耐磨性。

在一定条件下,工具的硬度越高,其耐磨性也越高。

同时切削工具还具备足够的韧性,否则可能因为脆性过大,在外力作用下产生蹦刃,折断,破碎等现象。

红硬性也是切削工具的重要性能,特别是高速切削工具,红硬性特别重要。

第三节1.2麻花钻的失效形式

由于工具种类的不同以及使用条件的差异,起失效形式也有所不同。

切削工具失效主要由于磨损、横刃、外缘点磨损、崩刃、剥落、折断或加工的工件打不到技术要求等原因造成的

(1)磨损

磨损时切削工具在正常使用情况下最常见的失效形式。

当切削工具发生严重磨损时,工具与被加工工件之间摩擦力增大,表现为切削时发出尖叫声或严重的震动,甚至无法切削。

磨损的产生大都是由于工具的切削刃与被切削工件之间的摩擦所产生的。

有时也可能是由于在工具表面形成积痟瘤,形成粘合磨损所造成的。

(2)崩刃

崩刃也是常见的失效形式,其中包括大的崩刃,小的崩刃,掉牙,掉齿等现象,很多的崩刃产生是由于切削时切削刃长期受循环应力所造成的一种疲劳断裂现象。

对间断切削的工具或切削时承受较大的载荷的工具如何提高韧性,减少崩刃非常重要。

这类工具要求材料组织均匀,不应有严重的碳化物偏析,热处理硬度不宜过高,不能产生淬火,过热及回火不足等增加工具脆性的现象。

(3)断裂,破碎

切削工具由于受到较大的冲击力或因工具自身的脆性较大有时会产生整体断裂,破碎现象。

比如钻头的扭断,折断,拉倒的拉断,折断。

工具的断裂,破碎现象的产生与工具本身的韧性不是有关,但不是所有的断裂,破碎现象都是因为工具脆性较大而引起的。

(4)被加工工件达不到要求

在切削过程中,由于工具产生了严重的磨损或工具的切削刃上有明显的崩刃现象,这时工具虽然可以继续加工,但由于被加工工件的尺寸精度或表面粗糙度达不到技术要求,而使麻花钻不能使用。

2.麻花钻的性能要求

作为切削工具如果用普通碳素钢应具有一下性能:

良好的退火组织,网状碳化物不能太严重。

具体要求:

表2-1普通碳素钢性能

钢号

珠光体组织

网状碳化物

T7,T8,T9

¢≤60mm

¢≤60mm≤2级

T10,T11,T12,

¢≤60mm

¢≤60mm≤2级

9SiCr,Cr06,CrWMn

≤5级

¢≤60mm≤3级

供作丝锥用9SiCr

2-1.5级

¢≤60mm≤2级

碳素钢与合金钢的退火要求必须是退火珠光体和网状碳化物而且必须按照国家标准的鉴别图进行评定。

合格产品级别为:

直径≤50-70mm≤3级:

直径70-120mm≤5级:

直径≥120mm≤6级。

球化组织良好的钢淬火过热敏感性小,可切削性好,工艺性能好。

严重的碳化物使钢的塑性降低,淬火开裂倾向增大,增加刀尖的脆性,见底刀具的使用寿命。

作为高速钢的要求:

高速钢的碳化物不均匀度要按国标要求(GB9313)的规定。

碳化物不均匀度过高,钢的强度和红硬性下降,脆性增大,工具容易产生崩刃,断齿等现象,显著降低工具的使用寿命,同时碳化物不均匀度增加会造成淬火过热时钢的晶粒不均匀的长大,增加钢的淬火过热敏感性,增加工具钢的淬火开裂倾向。

高速钢种的的碳化物尺寸不应过大否则也会降低工具的使用寿命,甚至造成工具切削时,产生崩刃现象。

高速钢中大块碳化物的尺寸应符合国标。

3.麻花钻的选材

工具钢主要有普通工具钢和高速钢两大类型。

普通工具钢中不含合金元素的钢种有T7,T8,T12等碳素工具钢。

这类钢热处理可以得到较高的硬度,有较高的耐磨性和良好的可加工性能,且价格低廉。

但这类刚红硬性差,淬透性低,淬火畸变和开裂倾向性大,因此这类钢适用于制造要求硬度高,形状简单的工具。

其中T7钢有较高的强度和韧性,适用于制造承受冲击载荷的工具:

T8,T10,T12钢的耐磨性高,韧性低,适用于制造要求耐磨性高而承受冲击载荷较小的工具。

普通工具钢中含有合金元素的钢种有9SiCr,CrWMn,Cr12MoV等。

这类钢含有一定数量的合金元素,因而具有稍高的耐回火性能,以及有较小的淬火畸变和较小的淬火开裂倾向。

这类钢适用于制造形状比较复杂的手工工具和红硬性要求不高的切削工具。

其中Cr12型高碳高Cr钢具有很高的淬透性,耐磨性,较高的耐回火性,以及很小的淬火畸变,适用于制造截面较大,形状复杂,耐磨性要求较高的工具。

从性能和成分上来划分,高速钢主要包括通用高速钢,高碳高速钢。

通用高速钢用于制造各类普通工具。

高碳高速钢耐磨性和切削性能高于普通高速钢。

含合金元素较少的低合金高速钢价格稍低,在某些使用条件下可以作为高速钢的代替品,制造一些不太重要的切削工具。

高速钢由于所含合金元素的种类和数量不同,其耐磨性,韧性,红硬性,可磨削性,可切削性级冷热塑性等工艺性能会有很大的差别。

在选择切削工具的材料时,首先应根据工具的类型,切削方式,被加工材料的可加工性,以及切削规范等因素确定耐磨性,韧性和红硬性中哪种性能对这种工具最重要,在根据下表或其他类似资料确定那种材料可以满足这些性能要求,此外材料的工艺性能和价格也应作为考虑的因素。

表3-1高速钢使用性能举例

表3-2制造各类钢常用钢种

表3-2列举了各种工具常用的材料。

列在前面的材料为首推材料,列在后面的为替代品或在某些特殊情况下使用的材料。

例如高速钢用于制造手工工具,是由于耐磨性等方面的特殊要求。

表中所列材料仅为一般情况下的正常选择。

所以选用W6Mo5Cr4V2。

4.麻花钻的热处理工艺流程

4.1零部件用钢的分析

4.1.1相关钢种化学成分的作用

相关钢种化学成分如表4-1

表4-1相关钢种化学成分

W6Mo5Cr4V2的化学成分

45#的化学成分

C

0.8~0.9%

0.42~0.50%

W

5.5~6.75%

Mo

4.5~5.5%

V

1.75~2.20%

Cr

3.8~4.40%

碳的作用:

提高淬硬性和热硬性,随着碳含量的增加淬火回火后硬度和热硬性都增加

钨的作用:

获得热硬性的主要元素,在钢中形成M6C是共晶碳化物的主要组成它还以二次碳化物由奥氏体析出。

钼的作用:

Mo和W可相互取代,故也是获得热硬性的元素,并减小碳化物的不均匀性。

钒的作用:

提高马氏体回火稳定性,阻碍马氏体分解同时提高高速钢的热硬性。

铬的作用:

铬在钢中主要存在于M23C6中,也溶于M6C和MC型碳化物,促使其溶于奥氏体,增加奥氏体合金度。

淬火加热时,铬几乎溶于奥氏体,主要起增加钢的淬透性作用。

4.1.2相关钢种的热处理工艺性能分析。

W6Mo5Cr4V2淬火后:

①淬透性淬透性随淬火温度的提高淬透性增加。

因为

温度升高奥氏体晶粒尺寸增大淬透性提高。

淬硬性随淬火温度的升高而增大,但是如果温度过高奥氏体晶粒过于粗大淬火后会产生开裂或变形。

②变形倾向淬火后变形分两种:

翘曲变形和体积变形。

翘曲变形主要是加热时工件在炉内放置不当或搓火前后没有定型处理或冷却不均匀所造成。

另一方面淬火前后组织不一样引起体积变形。

淬火之前一般为珠光体组织,淬火后为马氏体组织。

由于两种组织的比容不同,淬火前后将引起体积变化,从而产生变形,但这种变形只按比例使工件胀缩但不改变形状。

应力也会引起形状变形。

③淬硬性淬硬性表示钢淬火时的硬化能力。

它主要与钢的含碳量有关,更确切的是说是它取决于淬火后马氏体中的含碳量,马氏体中的含碳量越高钢的淬硬性越高。

4.1.3钢材的组织性能(硬度、强度、耐磨性、塑韧性等)与各种热处理工艺的关系

W6Mo5Cr4V2在820~870℃预备热处理后所获得的组织主要是粒状珠光体。

铁素体基体上分布着粒状渗碳体的组织就是粒状珠光体,成分一定时,渗碳体颗粒越细晶界面越多,则钢的硬度和强度越高。

碳化物越接近等轴状,分布越均匀,则韧性越好,在成分相同的条件下比片状珠光体的硬度稍低,但塑性好。

在1210~1230℃淬火后,所获得的组织主要是马氏体。

碳在α-Fe中的过饱和的固溶体就是马氏体。

马氏体具有高硬度、高强度和耐磨性,但是片状马氏体韧性很差,硬而脆。

板条马氏体的韧性比片状马氏体的好得多,即在具有较高强度,硬度的同时,还具有相当高的塑性韧性。

淬火组织在540~560℃三次回火后,主要获得回火马氏体组织。

马氏体分解后形成α相和弥散的ε-碳化物组成的复相组织称为回火马氏体。

与淬火马氏体相比,回火马氏体除了具有高硬度、强度和耐磨性外塑性韧性低,克服了淬火马氏体脆而硬的特点。

4.2热处理工艺方案、工艺参数及其论证

4.2.1部件的加工工艺路线及其简单论证

1)下料→焊接→去应力退火:

选择45#钢和W6Mo5Cr4V2两种不同的材料焊接在一起,由于焊接所产生的热量使接口处存在热应力,故要进行一次去应力退火。

图4-1去应力退火曲线

去应力退火:

加热温度2)柄部热处理工艺

方案1下料→锻造→正火→切削加工

方案2下料→锻造→调质处理→切削加工

方案1和方案2得到的组织分别为索氏体和回火索氏体它们都能满足技术要求,在两种方中,方案1的成本相对低一些,所以选择方案1作为最终方案。

3)刃部热处理工艺

方案1下料→锻造→球化退火→切削加工→淬火→回火

方案2下料→锻造→正火→球化退火→切削加工→淬火→回火

一般合金钢在锻造后空冷所得组织为片状珠光体与网状碳化物,这样是组织硬而脆,难以切削加工且在以后淬火过程中容易出现变形开裂。

而球化退火可以得到珠光体组织与片状珠光体相比,不但硬度低便于切削加工,而且淬火加热时奥氏体晶粒不易长大。

冷却时工件变形和开裂倾向小。

可是球化退火只是加热到略高于Ac1的温度,其奥氏体化是不完全的。

因此,它不可能消除网状碳化物,所以在球化退火之前进行一次正火,将其消除,这样才能保证球化退火正常进行。

(参考《热处理工技师培训教材》55页)由此可见方案2较优。

4.2.2确定预备热处理工艺方案、工艺参数及其论证。

柄部:

正火加热温度810℃(Ac3以上30~50℃,Ac3为780℃,参考实用热处理手册);冷却方式空冷;获得组织索氏体

图4-2柄部正火曲线

W6Mo5Cr4V2刃部:

正火+球化退火

正火:

加热温度为915℃(Accm以上30~50℃,Accm为885℃,参考实用热处理手册);冷却方式空冷获得组织为索氏体

图4-3刃部正火曲线

球化退火:

加热温度为880℃(Ac1以上30~50℃,Ac1为835℃,参考实用热处理手册);保温时间2h;冷却方式炉冷至760℃保温3h再炉冷至600℃出炉空冷。

获得组织为粒状珠光体。

图4-4刃部等温球化退火曲线

4.2.3确定最终热处理工艺方案、工艺参数及其论证

刃部W6Mo5Cr4V2的最终热处理为:

淬火+回火

淬火第一次预热温度为600℃,时间(16~30s/mm);第二次预热温度为800℃时间(8~15s/mm);最终温度1210℃时间(8~15s/mm);淬火方式为分级淬火介质为300℃左右。

为防止工件在加热过程中因热应力而产生开裂或变形所以进行两次预热。

(参考《钢铁热处理500问》)。

分级淬火能有效地减小或防止工件淬火变形和开裂。

因为W6Mo5Cr4V2的Ms为225℃,所以油冷到300℃左右。

在300℃左右保温一定时间使马氏体在转变之前工件各部分温度已趋均匀,并在缓慢冷却条件下完成马氏体转变,这样就减小淬火热应力,而且显著降低组织应力,因而有效地减小或防止淬火变形或开裂。

回火:

加热温度540~560℃;时间为1h;回火次数为3次(参考《钢铁热处理500问》)最终获得组织为回火马氏体和少量碳化物(Cr、Fe、Mo、W、V)23C6,Fe2W4C~Fe4W2C等。

图4-5淬火回火曲线

图4-6分级淬火曲线

1)淬火温度的选择:

W6Mo5Cr4V2高速钢中含有大量M32C6、M6C和MC型合金碳化物,这些碳化物只有加热至较高的温度才能相续溶解,其中M23C6的溶解温度为950~1000℃,M6C为1050~1230℃,MC在1200℃。

随着淬火加热温度的提高,奥氏体中碳及合金元素含量增多,钢的硬度和红硬性升高。

淬火加热温度越高,钢的硬度和红硬性越高,钢的Ms点降低,淬火后残余奥氏体量增多,当残余奥氏体量增多到一定数量后,钢的淬火硬度反而下降。

此外,淬火温度过高,晶粒细化、钢的强度、韧性变坏。

所以W6Mo5Cr4V2选择在1210~1230℃淬火。

2)回火温度及次数的选择

回火温度的选择:

从室温至270℃首先马氏体中析出ε相,温度升至400℃,ε相转变为Fe3C并进行聚集,相应的淬火高速钢的硬度有所下降。

回火温度超过400℃时开始生成特殊碳化物。

400~500℃主要生成Cr23C6,500~600℃开始析出W2C、Mo2C、VC。

由于开始析出的这些碳化物的弥散度很高,这时钢的硬度逐渐升高,650℃左右时硬度达到最高值,所以高速钢采用硬化效果最佳的温度540~560℃。

回火次数的选择:

由于高速钢中残余奥氏体量多,经过一次回火仍有10%左右的残余奥氏体未转变,所以一般进行2~3回火。

第一次回火只对淬火马氏体起回火作用,但冷却过程中形成的二次马氏体以及与其形成有关的内应力则尚未消除。

经过二次回火,可以使二次马氏体回火以及与其形成有关的内应力消除,以及使未转变的残余奥氏体在二次回火冷却过程中继续转变为马氏体。

第二次回火后又产生新的未回火马氏体和新的内应力,因此还要进行第三次回火。

4.2.4整体工艺过程

下料→锻造→焊接→去应力→刃部正火→球化退火→切削加工→淬火→校直→清洗→回火→清洗→柄部正火→检查硬度→喷砂→防锈→外观检查→成品:

一般合金钢在锻造后空冷所得组织为片状珠光体与网状碳化物,这样是组织硬而脆,难以切削加工且在以后淬火过程中容易出现变形开裂。

而球化退火可以得到珠光体组织与片状珠光体相比,不但硬度低便于切削加工,而且淬火加热时奥氏体晶粒不易长大。

冷却时工件变形和开裂倾向小。

可是球化退火只是加热到略高于Ac1的温度,其奥氏体化是不完全的。

因此,它不可能消除网状碳化物,所以在球化退火之前进行一次正火。

球化退火,以获得粒状珠光体组织,为后续淬火处理做好组织准备,淬火是为了获得马氏体组织。

淬火会产生淬火应力,有可能使部件发生变形,所以进行校直,而清洗是为了去除部件表面的油污、氧化物等杂质,避免对后续的的回火工艺产生不良影响。

一般钢件在淬火后都要进行回火处理,这是因为:

①淬火组织马氏体是碳在α-Fe中的过饱和的固溶体,而钢的平衡态是铁素体+渗碳体,所以马氏体要自行分解成铁素体和渗碳体,变成其他组织,他的性能将随之发生变化。

为了获得满足性能要求的组织,故要进行回火处理,使马氏体分解为α相和弥散的ε-碳化物组成的复相组织即回火马氏体。

②回火还可以除去残余奥氏体。

柄部调质处理后得到良好的综合机械性能组织,即回火索氏体。

检查硬度是确定部件是否符合性能要求。

喷砂处理是为了提高部件的疲劳强度和使用寿命。

4.2.5确定辅助工序方案

烘干、热水清洗槽清洗→检测刃部硬度及脱碳情况→校直→防锈处理

1)刃部淬火后热水清洗槽清洗,检测硬度及脱碳情况,尾部处理后也要检测硬度,最终校直;

常用的清洗剂为碱(Na2CO3)溶液其浓度一般为1.5~3.0%。

在碱液中可适当加入添加剂,其成分为:

碱(Na2CO3)1.5~3.0%,亚硝酸钠(NaNO2)0.8~1.2%,乳液13~16%,清洗液温度80~90℃

2)清洗后和淬火、回火前要烘干,以防止水分带入炉中。

4.2.6选择加热设备

1)整体去应力退火:

RJ-65-9最高工作温度950℃

2)柄部正火:

MD-75-8最高工作温度850℃,炉堂尺寸宽、长、深分别为350mm、450mm、665mm。

盐浴介质为NaCl100%,熔点为803℃,使用温度:

850~1100℃。

3)刃部正火:

RDM-70-13最高工作温度为1300℃,炉堂尺寸宽、长、深分别为350mm、300mm、700mm.盐浴介质为BaCl295%+NaCl5%,熔点为850℃,使用温度为1000~1350℃。

4)刃部球化退火:

同上③RDM-70-13

5)刃部淬火:

同上③RDM-70-13

6)刃部回火:

DM-100-6最高工作温度为650℃炉堂尺寸宽、长、深分别为400mm

800mm、665mm。

盐浴介质为NaCl28%+CaCl272%,熔点为500℃使用温度为540~870℃

4.2.7确定工序质量检测项目、标准方法

硬度采用洛氏硬度机对刃部和尾部硬度进行硬度检测。

金相检测最终零件的组织、晶粒度。

1)缺陷及其分析

表4-2

缺陷名称

产生原因

采取的措施

过热或过烧

①淬火加热温度过高保温时

间过长温度控制不准。

②原材料碳化物偏析严重局部含碳量过高

③在盐浴炉中加热时,工件靠近电极

④淬火加热过程中产生表面增碳或脱碳

①严格执行热处理工艺要求

②加强对原材料的质量检验

③过热零件进行返工后再重新淬火,过烧的全部报废

变形开裂

①加热速度快温度不均匀

②加热温度高或保温时间长

③原材料的碳化物呈带状或网状造成合金元素偏析严重夹杂物超标

④淬火后未及时回火或回火不充分

⑤淬火后清洗过早

⑥表面脱碳或磨削加工过程中冷却不当

①正确选择加热温度和保温时间预热充分

②加强对原材料的质量检测

③采用分级淬火或等温淬火工艺

硬度不足

①淬火温度低或加热时间短

②回火加热温度高或保温时间长

③冷却不当分级温度过高引起二次硬化物析出或冷至室温则进行清洗

④氧化脱碳

进行返修处理,退火后淬火+回火

表面脱碳

①脱氧不良,捞杂不彻底

②表面的氧化皮带入炉中

①进行正常的盐浴脱氧,确保工件的表面清洁

②对工件夹具进行喷砂或抛丸

表面腐蚀

①刀具加热过程中,在空气与盐浴交接处,出现腐蚀麻点

②盐浴中夹杂物超标

③工件的放置不当

①淬火、回火后应及时处理表面的残渣

②在盐浴中浸一下可保证工件的表面清洁

③盐浴按时脱氧,化验合格后才能够批量生产

2)绘制工装图

图4-7刃部加热

图4-8柄部加热

参考资料

1阎承沛.《典型零件热处理缺陷分析及对策480例》.北京:

机械工业出版社,2005,7.

2王忠诚,李杨,尚子民.《钢铁热处理500问》.北京:

化学工业出版社,2009,3.

3叶卫平,张覃轶.《热处理实用数据速查手册》.北京:

机械工业出版社,2005,6.

4《热处理手册》第2版第3卷.北京:

机械工业出版社

5《热处理设备选用》.北京:

机械工业出版社,2003.

6《实用热处理手册》.北京:

机械工业出版社,2004.