直链烷基苯LAB技术调研.docx

《直链烷基苯LAB技术调研.docx》由会员分享,可在线阅读,更多相关《直链烷基苯LAB技术调研.docx(11页珍藏版)》请在冰点文库上搜索。

直链烷基苯LAB技术调研

直链烷基苯生产技术调研

背景介绍

由长链烯烃与苯发生烷基化反应生成的长链烷基苯,是合成阴离子洗涤剂的重要原料,在工业上常与发烟硫酸或SO3发生磺化反应生成烷基苯磺酸(LAS),因此长链烷基苯在洗涤剂生产领域中占有重要的地位。

在早期,我国生产的是带有支链的烷基苯,经过多年研究发现使用支链烷基苯(BAB)生产的洗涤剂,在使用后会在江河湖海中长期形成泡沫,不易被生物降解,从而造成了严重的环境污染。

而直链烷基苯(LAB)的化学性质稳定,生产的洗涤剂易被生物降解,可大大降低环境污染。

它们通常为无色或微黄色透明、无悬浮物的液体。

在直链烷基苯的同分异构体中,其异构体2-烷基苯具有较高的生物降解性、溶解性和去污能力,被人们认为是制备阴离子洗涤剂的最理想的产物。

近年来虽然研发了多种新型的洗涤剂,但是从生产成本及应用范围来看,直链烷基苯具有明显的优势。

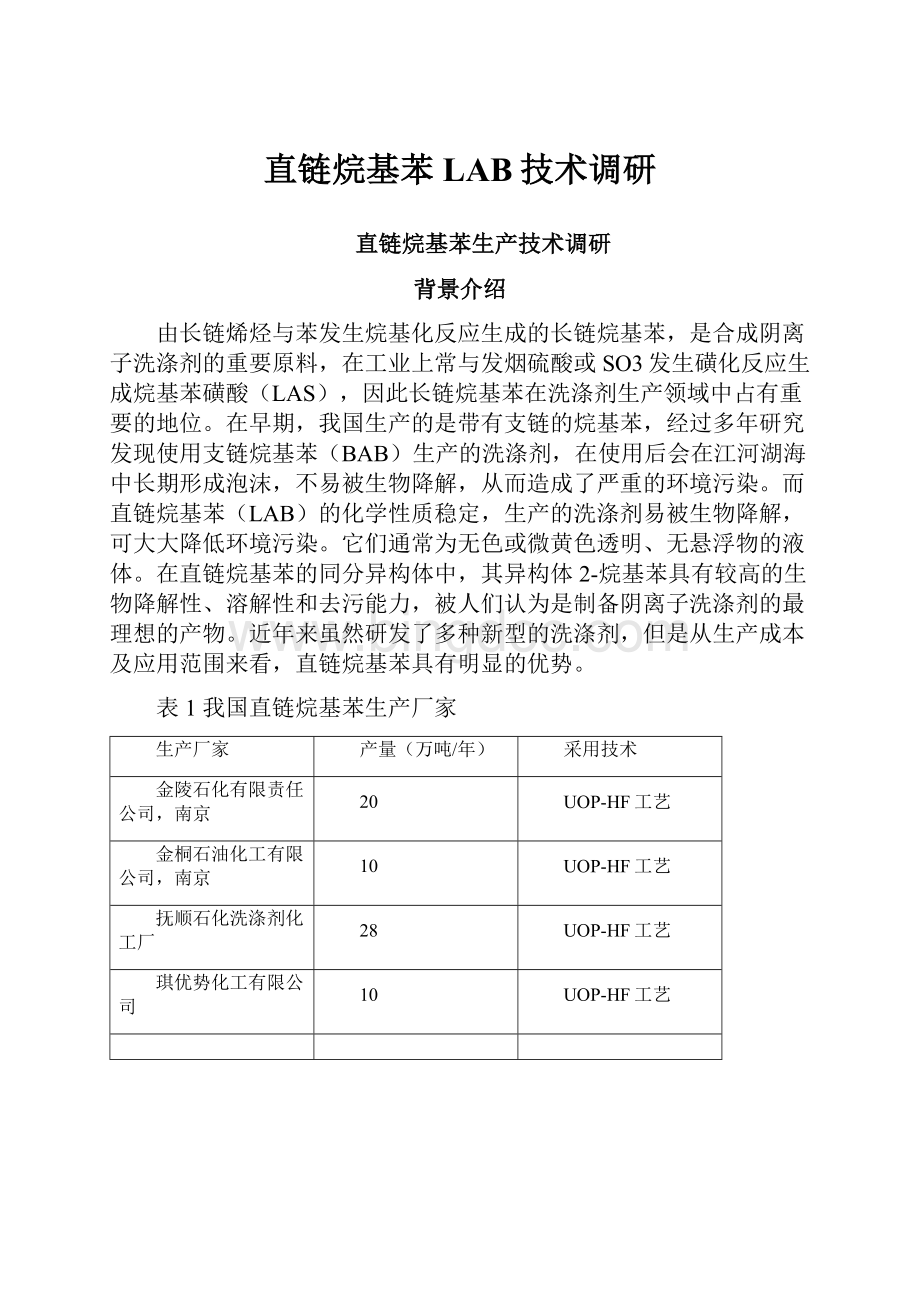

表1我国直链烷基苯生产厂家

生产厂家

产量(万吨/年)

采用技术

金陵石化有限责任公司,南京

20

UOP-HF工艺

金桐石油化工有限公司,南京

10

UOP-HF工艺

抚顺石化洗涤剂化工厂

28

UOP-HF工艺

琪优势化工有限公司

10

UOP-HF工艺

图1中国十二烷基苯进口量

我国从20世纪70年代开始引进国外直链烷基苯技术进行生产。

进入20世纪90年代以后,LAB产量增长较快。

全国烷基苯企业共有南京烷基苯厂、金桐石化、抚顺石化洗化厂和琪优势4家。

近几年随着原有装置的扩容改造和新装置的建成,如抚顺洗化厂通过对装置的改造,大大提升了产能,从310吨/天提升至360吨/天。

目前我国国内市场已基本平衡,不需再从国外进口。

但中东、非洲、南美以及周边的东南亚、印度等国家和地区日化工业正处在快速发展之中,这些地区烷基苯潜在需求较大,我国企业可以加大这些地区烷基苯市场的拓展。

LAB生产技术

反应原理

苯与长链烷烃的烷基化反应机理可以用正碳离子理论阐述,烯烃与质子酸反应生成极性络合物;缺电子的正烷基阳离子与苯生成中间产物-σ键络合物,然后失去质子转化成烷基苯(如下图)。

苯的副反应会产生聚烷基苯、茚满和萘满,这些副产物都会影响直链烷基苯的品质,因此在生产中要严格的控制。

图2直链烷基苯生成主反应

图3副反应

生产工艺发展

直链烷基苯的生产工艺变革主要体现在催化剂和烯烃原料的来源上,大体可以分为三个阶段——氯代烷烃工艺、HF工艺和固体酸工艺。

1.氯代烷烃工艺

该工艺是以仲一氯烷烃为原料,AlCl3为催化剂,反应时20%氯化后的正构烷烃,按苯/氯代烷烃为8:

1的比例连续地进行烷基化反应。

反应时间4~30min,反应温度45℃,烷基苯收率为79%。

所得产物中含有约20%的2-烷基苯(以产品烷基苯为基础)。

由于此工艺中烷基苯的收率较低,副产物多,产物分离困难,因此逐渐被淘汰。

2.HF工艺

HF工艺由UOP公司于1966年开发成功,该工艺以HF作催化剂,根据烯烃来源的不同,又可以分为不同的工艺。

但是主要采用正构烷烃脱氢制取烯烃。

该工艺主要分为:

正构烷烃的脱氢Pacol工艺、双烯选择加氢Define工艺和HF烷基化。

生产烷基苯的原料一般来自炼厂宽馏分煤油,煤油预分馏(190℃~240℃)得到C10~C13的馏分,然后加氢精制除掉其中的硫、氮化物。

在Pacol(脱氢)工艺中采用以铝为载体的非均相铂催化剂,将正构烷烃催化转化成正构烯烃。

Pacol工艺中正构烷烃脱氢不仅生产单烯烃,还将产生少部分双烯烃。

双烯烃在烷基化反应中会生成焦油,这会降低LAB的产量,同时双烯的生成还容易使非均相催化剂结焦失活。

因此还需要经过Define(加氢)装置将双烯有选择地转化成单烯烃。

然后在烷基化装置中,苯和烯烃在HF催化剂的作用下进行烷基化反应而得到LAB。

烷基化装置主要由反应、分馏和HF再生三部分组成。

因为HF和碳氢化合物几乎不互溶,反应是在非均相的液态条件下进行的,所以HF和碳氢化合物需要先混合然后再进入反应器。

反应器是筛板塔形式,以保持混合均匀。

分馏部分的主要任务是对反应部分分流出的直链烷基苯、重烷基苯、苯以及不反应的烷烃混合物进行分离。

HF再生部分包括HF再生塔、提馏塔和HF分层器,回收反应液中的HF供循环使用。

另外,为了处理烷基化装置中排出的含酸气体和液体,流程中特别设有中和单元进行中和处理,以达到排放要求。

HF工艺中的烷基化反应过程一般要求苯和直链烯烃的摩尔比控制在(5~12):

1,HF和烃类的体积比控制在(1.5~2):

1,以此减少反应副产物,提高烷基苯的收率。

烷基化反应温度在30~40℃左右,为保持全部反应在液相中进行,体系压力一般采用50~70Pa(表压)。

HF工艺的优点是HF作为催化剂,性质稳定,在催化反应进行的同时还能起抗氧化剂和还原剂的作用。

HF在催化过程中,不氧化烯烃,可在较宽的温度范围内反应,副反应少,烷基苯中的HF量少(<1%),易脱除,催化剂消耗量少。

但是由于HF的强腐蚀性,对设备要求高,必须采用特殊的材质。

同时HF和原料相态相同,分离回收困难。

产品中2-烷基苯选择性低,不利于生物降解。

HF吸水性强,在HF再生塔内,HF会与水形成含酸40%的酸水共沸物,它和重烷基苯一起形成HF焦油从塔底排出。

所以操作时一定要防止酸水共沸物从塔顶排出,否则进入到反应器内部的酸水共沸物会严重腐蚀设备,造成不可估量的损失。

另外,对经常接触含HF物料的机泵、界面计等,在使用后也要及时用冲洗液冲洗干净。

生产过程中排放的气液固各类废物,都要进行处理。

这一方面增加了工序和相应的投资,另一方面中和处理得到的固体废渣仍有可能危害环境。

因此HF工艺的缺点来自于HF固有的腐蚀性和毒性,采用无腐蚀性、毒性的固体酸催化剂替代HF就成为人们追求的重点,并直接导致第三代工艺固体酸工艺的出现。

3.Detal(固体酸催化剂催化烷基化)工艺

图4Detal固体酸催化剂生产LAB工艺流程

图5Pacol-PEP-Detal生产LAB流程图

有关固体酸催化剂催化烷基化的研究,众多学者关注的焦点仍然是有关的适宜的固体酸催化剂的研究,仅有的形成流程的固体酸工艺是美国UOP公司提出的Detal工艺(图4)。

该工艺最核心的部分是烯烃与苯混合并流在含固体酸催化剂的固定床反应器上进行反应。

整个反应在液相下进行,温度和压力都较温和,反应物流直接到分馏部分,省去了HF汽提塔、氯化铝处理器及整个HF再生部分和尾气处理部分。

此工艺采用固定床反应器,以HF或NH4F处理后的SiO2-Al2O3为固体酸催化剂,反应和再生分别在两台反应器中同时进行,每24h切换一次。

Detal工艺常与新开发的Define工艺、PEP(分子筛液相吸附法除去脱氢反应液中芳烃)工艺一起应用在系统中,如图5。

其中,Molex为分子筛脱蜡工艺,该工艺借助物理选择吸附作用,从相近沸点的烃流中连续地分离出所需的正构烷烃。

PEP工艺的主要作用是将脱氢来的物料进行脱芳,以提高LAB的质量与降低正构烷烃与苯的消耗量。

在Detal工艺中采用PEP可使反应温度从133℃降低到116℃,使Detal催化剂的选择性从88.3%提高到93.4%,使LAB产品的直链度由92.9%提高到94.2%。

此工艺的烷基化反应条件为150℃,3.5MPa,空速2h-1,苯烯比15:

1,催化剂再生条件为250℃,4.0Mpa。

下表为UOP两种工艺的产品指标对比图,从产品指标上看,Detal工艺中烷基苯产品中杂质茚满、萘满的含量更低,而2-烷基苯的含量明显高于HF工艺的产品,所以通过Detal工艺得到的烷基苯生物溶解性更好。

但Detal工艺仍存在较大的缺陷。

采用的沸石催化剂容易失活,需要不断地对失活的催化剂进行再生,这也是固体酸催化剂普遍存在的问题。

表2HF工艺与Detal工艺产品对比

项目

HF工艺

Detal工艺

比重,Kg/m3

0.86

0.86

溴指数

<15

<15

赛氏色泽

+30

+30

茚满+萘满,wt%

<1.0

<0.5

2-烷基苯,wt%

15~18

30~35

直链烷基苯,wt%

93

95

KLETT色泽,5wt%LAS

20~40

10~30

催化剂的研究进展

传统工艺中大多使用强腐蚀性和毒性的HF或AlCl3为催化剂,这会使产品残渣难于处理、设备腐蚀和造成环境污染等问题。

因此在长链烷基苯的工业生产中,要取代HF或AlCl3催化剂,就要制备出具有长寿命环保高效的催化剂。

分子筛催化剂

分子筛催化剂具有独特的、规整的晶体结构,一定尺寸、形状的孔道结构,较大的比表面积,表面有较强的酸中心。

分子筛中的元素组成和各元素数量可在较大范围内变化,它的酸位分布在结构内部,对设备无腐蚀性,安全清洁,反应条件温和,被广泛应用于芳构化、催化裂化、烷基化等反应中。

Meriaudeau研究了H型沸石上苯与1-十二烯烃的烷基化反应,指出孔道相对较小和具有一维孔道的分子筛,如H-ZSM-5(孔径:

0.56nmⅹ0.53nm,Si/Al=15)和H-ZSM-12(一维孔:

0.62nm,Si/Al=80)对苯和1-十二烯烃烷基化反应催化活性很小。

法国的Almeida和Michel等人也采用HZSM-5和HZSM-12分子筛催化剂对苯与十二烯的烷基化反应进行了研究,虽然对烷基苯反应催化活性较低,但由于过渡态择形催化作用,2-苯基烷烃异构体的选择性较高。

经过研究发现,在苯与长链烯烃烷基化反应中,具有12元环的分子筛才能表现出较好的催化活性,而一般的固体酸催化剂对芳烃烷基化反应虽然具有一定的催化活性,但是产物的选择性较差,而且催化剂的稳定性不好,因此需要对这类催化剂进行改性以改善催化性能。

在分子筛催化剂的研究方面,关于Y、β、ZSM-5、M及MCM-22等的报道较多。

金陵石化公司烷基苯厂用加助剂的Y型分子筛作催化剂,在150℃、1.4MPa、苯/1-十二烯(摩尔比)=8/1,液相空速30h-1的条件下反应,烯烃转化率大于99.5%,直链烷基苯选择性99%。

Y型分子筛属于FAU结构类型,有四个沿四面体的四个方向的12元环孔口,Y型分子筛具有较强的酸性在烷基化中表现出高的活性,烯烃转化率接近100%,但Y型分子筛1.3nm的超笼起不到择形的作用,因此对2-烷基苯的选择性较差。

因此为了克服这些缺点,人们通过以下三种方法改性来提高Y分子筛的选择性和稳定性。

①.将Y分子筛与Al(NO3)3溶液和NH4F溶液进行交换制成含氟Y型分子筛,适量的氟负载可增强Y型分子筛催化剂的酸性,提高反应的催化活性降低反应温度,提高直链烷基苯的选择性。

研究表明,用0.1~0.2mol/L的NH4F溶液处理,得到的催化剂的活性最强,催化性能最好,但若载氟量过大,会破坏分子筛的晶体结构。

UOP公司也通过采用HF、NH4F溶液或CHF3等浸渍HY分子筛载体,然后在125~175℃烘干,350~550℃培烧,制得氟化分子筛,其中氟含量为1%~6%。

该分子筛在在较低的反应温度(100~140℃)下进行烷基化反应,得到LAB选择性大于85%,烯烃转化率大于98%,烷基苯线性度90%以上。

同时该催化剂要求反应原料中的水含量小于(1~3)ⅹ10-6。

②.采用金属离子改性Y型分子筛。

Mobil公司则把有机金属氯化物载于大孔分子筛上,用于苯与长链烯烃烷基化反应,反应可在接近室温下进行,烯烃转化率大于99%。

陈绍洲等对苯-烯烃烷基化反应做了系统的研究,发现碱土金属和稀土金属离子改性的Y型分子筛效果比较好,Sr-HY分子筛活性和稳定性最好,烯烃转化率可达到98%以上。

他们认为由于Sr2+的存在提高了分子筛对苯的吸附能力,从而有利于反应过程在分子筛微孔内的苯/烯烃分子比的增加,有利于提高苯与烯烃烷基化反应的选择性,抑制烯烃本身的聚合生焦作用,提高催化剂的稳定性。

③.对Y分子筛分别进行NH4+交换和水热处理,不同的处理强度得到结构不同的分子筛催化剂,从而提高Y分子筛对2-烷基苯的选择性。

朱海欧等用不同脱铝方法制备了几种脱铝Y沸石催化剂,并考察了在苯与1-十二烯烷基化反应中的催化性能,揭示出脱铝Y沸石的酸量大,酸强度高,则反应速率大。

由于烷基化反应转化率与催化剂的酸性质和孔结构均有直接关系。

而Y沸石经酸处理所生成的二次孔有利于产物在孔道中的扩散,加快了反应速度,同时降低了催化剂失活的速率。

β分子筛催化剂

β分子筛属于BEA结构,分子筛晶体为复杂的三维堆垛层错结构,形成三维十二元环孔道体系。

β分子筛的B酸中心位于孔道内,因此苯烷基化反应主要发生在十二元环孔道内。

外国学者Kessas在一系列条件下对β分子筛(Si/Al=12;二维孔道,孔径:

0.55nmⅹ0.55nm和0.76nmⅹ0.64nm)与H-Y分子筛(Si/Al=2.5或6;三维孔道,孔径:

0.74nm)以及EMT(Si/Al=3.6;三维孔道,孔径:

0.71nmⅹ0.71nm和0.74nmⅹ0.65nm)分子筛的苯与长链烯烃烷基化催化反应活性进行了评价。

催化剂的活性顺序为:

H-Y分子筛(Si/Al=6)>H-Y分子筛(Si/Al=2.5)>EMT(Si/Al=3.6)>β分子筛(Si/Al=12)。

主要原因是β分子筛上的1-十二烯烃转化率很低,易产生少量的裂解产物、烯烃聚合物、多烷基苯、茚满和萘满等使催化剂酸位减少并堵塞孔道,造成催化剂失活,导致催化活性低。

但是其对2-LAB具有较高的选择性。

清华大学学者曾将β分子筛改性,制得TH-06催化剂,在反应温度80℃,反应时间1h,,25ml苯与5ml十二烯反应,得到烯烃转化率为93.2%,其中2-烷基苯占54.5%。

ZSM-5催化剂

HZSM-5分子筛具有10元环直孔道和一个正弦曲线形孔道,二者交叉形成一个10元环孔道体系。

ZSM-5的酸性强,但孔径小,容易受反应物和产物的限制,只能在孔口及外表面进行反应。

催化苯与长链烯烃进行烷基化反应时,产物的转化率及2-烷基苯的选择性都很低,因此需要将其和其他大孔分子筛制备复合型催化剂。

Mobil石油公司以M、L、ReY和ZSM系列分子筛为催化剂,在200℃、压力1.5MPa、n苯/n烯=4/1,空速3.0h-1的条件下进行苯与直链烯烃烷基化反应,烯烃转化率为90%以上,LAB选择性仅为70%。

M型(丝光沸石)分子筛催化剂

M型分子筛是一种高硅分子筛,具有一系列平行于C轴的12元环椭圆形孔道,孔口尺寸为0.67nmⅹ0.70nm;12元环孔道内衬较小的8元环孔道,导致分子很难通过。

但M分子筛的酸性强,酸量高于β分子筛。

倘若将M分子筛进行水热处理和酸处理后,可促使HM孔道结构中的无定形物质的去除同时生成了强酸中心,使催化活性得以提高。

西班牙Petresa公司将M、Y型分子筛或粘土用Al3+、Mg2+、稀土金属离子、NH4+、Fe3+、Co3+、Ga3+、Ni2+或Cu2+进行离子交换或浸渍处理,或用H2SO4、HNO3、HCl、H3PO4、HAc等酸处理,可以提高催化剂的性能。

在反应条件为:

150~300℃、1.0~5.0MPa和空速0.5~10h-1,制备的催化剂的烯烃转化率为90%~100%,直链烷基苯选择性80%~95%,催化剂的再生周期达300~400h。

MCM系列分子筛

学者对不同硅铝摩尔比的MCM-22沸石的研究表明,MCM-22的催化活性与强酸量成正比。

当硅铝摩尔比为30时,催化剂的强酸量最大,烯烃转化率最高为61%,2-苯基烷烃异构体的选择性大大高于HY,达到40%以上。

MCM-22的活性比HY低,但对2-苯基烷烃的选择性远远高于HY。

表明MCM-22对2-苯基烷烃具有形状选择作用。

ExxonMobil采用MCM-22制备“Mobcat”催化剂,该催化剂具有两种独立的十元环孔道体系,其中一种体系内部包含十二元环大型超笼,这些超笼通过重合六元环,一个堆叠在另一个上面,贯穿在近似椭圆形的十元环窗口中,另一个孔道体系使二维正弦波形孔隙,周围围绕着与超笼相连的重合六元环。

MCM-22分子筛的晶体表面存在一些12元环的孔穴,是超笼的一半,深度约为0.9nm,内径0.7nm,故在某些催化反应中既表现出10元环的特征,又表现出12元环的特征。

使用Mobcat催化剂进行烷基化反应得到的2-烷基苯和2-烷基苯异构体较多,杂质(烷基四氢化萘)含量较少,有利于环保。

表3Mobcat催化剂所得产品性能

催化剂

产品直链度/%

2-烷基苯/%

产物中烷基四氢化萘/%

产物溴指数

Mobcat

>94

>50

<0.05

<10

Mobil公司在上世纪90年代开发了MCM-49分子筛,该分子筛骨架结构与MCM-22相似,晶体外表面含有大量的12元环孔穴,该结构有利于烷基化反应的进行。

李工等人在低碱度下合成了纳米级的MCM-49分子筛,并且该分子筛在30~160℃下对苯与1-十二烯的反应具有良好的催化性能,烯烃的转化率高于99.6%,直链烷基苯的选择性大于97.0%,2-及3-苯基烷烃的选择性大于67.5%。

Shell公司采用WO3/硅铝分子筛做此催化剂,其中含W16.8%,反应温度150℃,空速1h-1,烯烃转化率96.8%。

其他催化剂

温朗友等对不同SiO2负载磷钨酸(PW)催化剂的表面性质、热稳定性、酸性、以及对苯与1-十二烯的烷基化反应的催化活性进行了研究。

结果表明,PW在SiO2上的分散状况与SiO2的比表面积和孔径大小有关,PW与载体表面作用的强弱会直接影响负载型催化剂的热稳定性和酸性,采用不同的SiO2可以制得比表面积、孔结构和酸强度不同的负载型PW催化剂,以满足不同催化反应的要求。

杂多酸(HPA)具有强酸性质,是一种潜在的可以取代液体强酸(H2SO4和HF)的烷基化催化剂。

以杂多酸SiW12/多孔硅胶硅为催化剂,进行烷基化反应,烯烃转化率99%,直链烷基苯选择性90%~94%。

但是产物中烯烃二聚物含量相对较高(1%)。

在HAlMCM-41上负载适量的硅钨杂多酸,可显著增强中孔分子筛的酸性,从而获得兼备中孔材料特性和较强酸性的负载型SiW12HAlMCM-41催化剂。

石油化工科学研究院开发了一种负载杂多酸催化剂HRP-12,该催化剂在长期运转过程中发现也存在失活现象。

张帆采用硅铝胶载体,用浸渍法制备出一种含氟活性组分的新型的固体酸催化剂,并用其催化苯和长链烯烃反应合成直链烷基苯。

结果表明,在160℃时,烯烃转化率达90%以上,2-烷基苯选择性大于20%。

工艺条件对反应的影响

除了催化剂对LAB生产产生影响以外,工艺条件也对烷基化反应产生巨大的影响。

首先反应前需对原料液的精制,因为若未精制进行反应,生成的低碳烷基苯会导致催化剂失活,降低催化剂使用寿命。

其次是原料中水含量会影响催化剂的活性,在水含量较高时,水以氢键与骨架氧相互作用,吸附在催化剂上,使得催化剂微孔的有效孔径减小,反应物难以进入,反应产物及其他杂质也较难从催化剂微孔内扩散到流体主体中,从而降低了催化剂的寿命。

但是含水量较低,催化剂中的B酸变成L酸,导致酸性和强度都发生变化,催化烷基化反应的质子酸量减少,导致催化剂的寿命缩短。

因此,要保持反应原料中合理的含水量。

苯烯摩尔比是影响产物生成的重要条件,在反应中应维持较高的苯/烯比,但同时也要考虑到费用等问题,采用分子筛催化剂即可在较低的苯烯比下也可发生烷基化反应,生成LAB。

烯烃与苯的烷基化反应属于放热反应,温度升高反应速率加快,有利于均相反应,但是副反应速度也会增加,使茚满、萘满等副产物含量增加,影响产品质量,因此温度要控制在合理范围之内。

反应压力对于苯与长链烯烃这类液相反应来说,影响不大。

根据反应物中沸点低的苯在不同温度下的饱和蒸汽压可得到,当反应温度在30~250℃时,压力可控制在1~4MPa。

在反应条件不变时,空速影响着反应物料在反应器内的停留时间。

在一定条件下,适当增加空速可以提高单位时间内产品的产量,提高催化剂的利用率但是空速过大,反应物在反应器内停留时间过短,转化率会很低,这将降低烯烃的利用率,所以选择合适的质量空速。

总结

苯与长链烯烃为原料在催化剂作用下经烷基化制得的LAB,是当前制备洗涤剂的主要原料。

而目前所采用的工艺技术,UOP公司几乎处于垄断地位,以HF工艺和Detal工艺为主。

苯与长链烯烃的烷基化反应器采用固定床反应器,以分子筛作为催化剂。

而有关于分子筛催化剂的相关研究,ZSM-5分子筛由于其孔径较小,在催化生成LAB反应中催化活性低。

具有十二元环孔道结构的Y型分子筛、β分子筛、M型分子筛和MCM系列分子筛表现出较好的催化活性。

在对催化剂进行催化性能评价的过程中,除了关注直链烷基苯的转化率外,关注异构体2-烷基苯的选择性也是十分重要,它能够直接影响所得产物的品质。