绞车设计.docx

《绞车设计.docx》由会员分享,可在线阅读,更多相关《绞车设计.docx(20页珍藏版)》请在冰点文库上搜索。

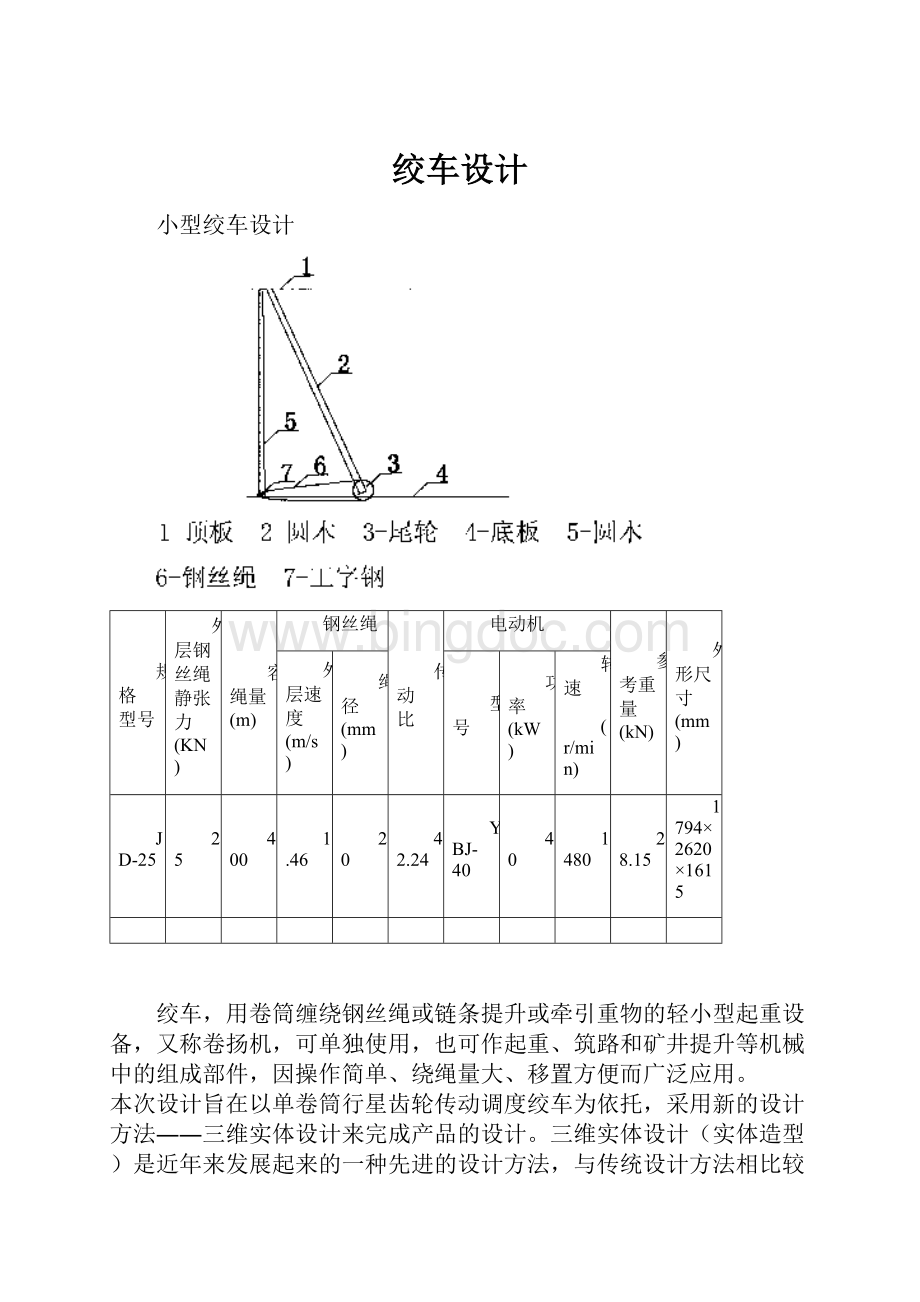

绞车设计

小型绞车设计

规格

型号

外层钢丝绳静张力

(KN)

容绳量

(m)

钢丝绳

传

动

比

电动机

参考重量(kN)

外形尺寸

(mm)

外层速度

(m/s)

绳径(mm)

型号

功率

(kW)

转速

(r/min)

JD-25

25

400

1.46

20

42.24

YBJ-40

40

1480

28.15

1794×2620×1615

绞车,用卷筒缠绕钢丝绳或链条提升或牵引重物的轻小型起重设备,又称卷扬机,可单独使用,也可作起重、筑路和矿井提升等机械中的组成部件,因操作简单、绕绳量大、移置方便而广泛应用。

本次设计旨在以单卷筒行星齿轮传动调度绞车为依托,采用新的设计方法――三维实体设计来完成产品的设计。

三维实体设计(实体造型)是近年来发展起来的一种先进的设计方法,与传统设计方法相比较有许多优越性。

长期以来,传统的设计方法由于受到技术手段的限制,不得不放弃用直观感强的立体图来表达产品,而是遵循着一种工作量大、设计周期长的方式进行设计:

三维构思-------平面图形---------三维产品,不仅使原本直观的立体抽象化了,而且耗费了大量的精力和时间。

因为在这样一个抽象思维和想象的环境中,既不符合由形象思维到抽象思维的认知规律,又不利于培养空间想象能力和创新设计能力。

而三

维实体设计(实体造型)弥补了传统设计法的这种缺陷,在二维和三维空间中架起一座桥梁,让我们在三维空间中直接认知和感知三维实体,更加充分地发展和提高了设计师的空间想象能力及创新能力,为先进产品的开发提供了广阔而优越的设计平台。

本设计是应用以参数化为基础的CAD/CAE/CAM集成软件Pro/ENGINEER进行三维实体造型,来完成产品的零件、部件设计和整机的装配。

其最大的优点在于大大减少了设计师的工作量,从而加速了机械设计的过程。

另外,还可以对产品进行优化,使其结构更加合理,性能更加良好。

第一章 方案评述

绞车有手动、内燃机和电动机驱动几类。

①手动绞车的手柄回转的传动机构上装有停止器(棘轮和棘爪),可使重物保持在需要的位置。

装配或提升重物的手动绞车还应设置安全手柄和制动器。

手动绞车一般用在起重量小、设施条件较差或无电源的地方。

②内燃机驱动的绞车,在卷筒与内燃机之间装有离合器。

当离合器和卷筒轴上的制动器松开后,卷筒上的绳索处于无载状态 ,此时绳索一端可从卷筒上自由地拽出,以缩短再次提拉物件时的挂绳时间。

内燃机须在无载情况下启动,离合器能将卷筒与内燃机脱开,待启动正常后再使离合器接合而驱动卷筒。

内燃机驱动的绞车常用于户外需要经常移动的作业,或缺乏电源的场所。

③电动调度绞车广泛用于工作繁重和需牵引力较大的场所。

根据工作环境的不同,可选用防爆型或非防爆型电动机为动力源。

单卷筒电动绞车的电动机经减速器带动卷筒,电动机与减速器输入之间装有制动器。

为适应提升、牵引 、回转等作业的需要,还有双卷筒和多卷筒装置的绞车。

根据传动形式的不同,绞车可分为苏式多级内齿行星齿轮传动调度绞车、摆线针轮传动调度绞车、蜗轮-蜗杆传动回柱绞车和少差齿回柱和调度绞车等。

对于单滚筒行星齿轮传动调度绞车,其具有成本低,效率较高,重量轻,结构简单,易于维修和保养等优点。

本次设计的绞车用于矿井中井底车场、中间巷道、采区运输巷及掘进头等场合调度矿车,或用于矿山地面、冶金矿物或建筑工地的地面调度和搬运工作。

根据实际工作要求,采用行星齿轮传动,传动简图如下:

第二章计算参数的确定

第一节 电动机的选择

一、类型的选择

该绞车用于矿井中井底车场、中间巷道、采取运输巷及掘进头等场合调度矿车,矿井中含有沼气与煤尘等爆炸性气体,相对湿度在97%以内,周围介质温度不超过35℃,须选用YB系列防爆电机。

当用于矿山地面、冶金矿物或建筑工地的地面调度和搬运工作,要求环境湿度在80%以下,周围介质温度不超过40℃,且空气中不得含有沼气等爆炸性及具有腐蚀作用的气体,可选用非防爆电机。

二、容量选择

电机计算功率:

,其中起重量F=10KN,绳速v=26m/min=0.43m/s(按满载时算)。

由电动机到滚筒的传动总效率为:

其中、、分别为轴承、齿轮传动和滚筒的传动效率,由[4]P3选=0.91(脂润滑,均按球轴承计算),=0.93(8级精度的一般齿轮传动,脂润滑),=0.96

,则,

选额定功率=15kW(――连续工作制)。

三、确定电动机转速

由[3]表1推荐的传动比合理范围,且由简图知其经过两对圆柱齿轮减速传动,再经行星轮传动(在满载时,制动器A放松,B制动),故总传动比的合理范围是:

=(2~6)×(2~6)×(3~9)=27~324

滚筒轴的工作转速为(粗取滚筒直径为250mm):

n=r/min

则电动机转速的可选范围是:

=(27~324)×32.8=885~10627r/min

由容量和电机转速,综合考虑电动机和传动装置的尺寸、重量、和价格等,根据[7]选定电动机为YB系列,方案比较见表-1:

表-1

型号 额定功率(kW) 额定转速(r/min) 效率(%) 重量(kg)

YB160M2-2 15 2930 88.2 149

YB160L-4 15 1460 88.5 166

YB180L-6 15 970 89.5 215

经比较,选电动机型号为YB160L-4,其主要外形和安装尺寸见表-2:

表-2

参数 A AB B C E H N P HD AD AC L

尺寸 254 330 254 108 110 350 275 325 530 240 325 695

第二节传动比的确定和分配

计算和说明 计算结果

一、计算总传动比

电动机满载转速=1460r/min,

总传动比:

二、分配传动装置的传动比

其中、、分别为两对齿轮、行星轮的传动比。

初步取==2.24,则行星轮的传动比为:

=

=1460r/min

=8.869

第三节 传动装置的运动和动力参数计算

一 、轴转速计算

Ⅰ轴:

==1460r/min

Ⅱ轴:

r/min

Ⅲ轴:

r/min

滚筒:

n=r/min

二、功率计算

(一)各轴输入功率

I轴:

=

Ⅱ轴:

Ⅲ轴:

滚筒:

P=

(二)各轴输出功率

Ⅰ轴:

=

Ⅱ轴:

Ⅲ轴:

滚筒:

=

三、转矩计算

(一)各轴输入转矩

电机输出转矩:

N•m

Ⅰ轴:

=N•m

Ⅱ轴:

N•m

Ⅲ轴:

N•m

滚筒:

T= N•m

(二)各轴输出转矩

Ⅰ轴:

= N•m

Ⅱ轴:

N•m

Ⅲ轴:

N•m

滚筒:

= N•m

=1460r/min

r/min

r/min

n=32.80r/min

=13.65kW

P=8.274kW

=

=

N•m

=N•m

N•m

N•m

T=2646.72N•m

= N•m

N•m

N•m

= N•m

运动和动力参数计算结果见表-3。

表-3

轴号 功率(kW) 转矩(N•m) 转速(r/min) 传动比i 效率η

输入 输出 输入 输出

电动机 15 98.12 1460 1 η1=0.91

Ⅰ轴 13.65 12.42 89.29 81.25 1460

2.24 η1=0.91

η2=0.93

Ⅱ轴 11.55 10.51 186.01 169.27 651.79

2.24

η1=0.91

η2=0.93

Ⅲ轴 9.78 8.90 352.62 320.88 290.98

8.871

η1=0.91

η3=0.96

滚筒 8.27 7.94 2646.72 2540.85 32.80

第三章传动零件的设计

第一节行星齿轮传动的设计

一、配齿及其校核

(一)配齿

1.行星轮传动比为:

⒉知该行星轮负载工作时,为NGW型行星齿轮传动,有[2]P198表10-4,修正配齿为:

=18,=60,=138

(二)校核

1.校核装配条件:

有[2]表10-3,选行星轮数目K=3,则:

(为整数),满足条件。

2.校核同心条件:

(138-18)=60=,满足。

3.校核邻接条件:

(取标准值)

>,满足条件。

4.校核滚筒转速:

实际传动比

滚筒实际转速r/min

滚筒转速的相对差值0.6%<5%,满足要求。

二、外啮合齿轮传动的设计

(一) 设计计算

1. 选材料

中心轮a材料采用20CrMnTi,由[1]P211,表面淬火(承受中等冲击载荷),齿面硬度48-54HRC,行星齿轮c采用20Cr,表面淬火,硬度45-50HRC,传动采用8级精度。

计算和说明 计算结果

2.按接触强度设计

初算中心轮a的分度圆直径

式中:

k-载荷系数,初取k=1.25

T1-小齿轮转矩,

k=1.25N•mm

T1= N•mm(没有均载机构,取载荷不均匀系数kc=1.6)

Фd-齿宽系数,取Фd=0.55(硬齿面,非对称布置)

ZH-节点区域系数,由〔1〕P222图12.16,取ZH=2.5

u-齿数比,u=,ZE-弹性系数,ZE=189.8

[]-许用接触应力,[]=,由[5]P339有:

=12HRC+550=12×(48~54)+550=1126~1198N/

中心轮a应力循环次数:

=1.046×

行星轮c的应力循环次数:

,由

=77.451r/min

60×77.451×15×300×5=1.046×

寿命系数=1(〔1〕P38,N>),安全系数S=1.25(较高可靠度),则:

[]=

=42.74~41.00mm

齿轮模数:

mmm,取m=4mm

中心轮a分度圆直径:

行星轮c分度圆直径:

TaN•mm

kc=1.6

T1= N•mm

Фd=0.55

ZH=2.5

u=3.33

ZE=189.8

1.046×

1.046×

[]=

m=4mm

行星轮c齿宽:

,取

中心轮a齿宽:

(二)校核计算

1.按接触疲劳强度校核

,式中,由[1]P215表12.9,使用情况系数,

由[1]P216图12.9,动载荷系数

/b=1.25×1323/40=41.32N/mm<100N/mm

齿间载荷分配系数,([1]P217表12.10)

齿向载荷分布系数([1]P218表12.11,非对称布置,Фd=0.55,b=40mm,8级精度)

b/h=40/(4×2.25)=4.44, ([1]P219图12.14)

=1.25×1.06×1.0×1.34=1.78

=1.25×1.06×1.0×1.17=1.55

<[],安全.

2.按弯曲疲劳强度校核

[],式中k==1.55

由[1]P229-230图12.21、12.22查的:

=2.9,=2.28,=1.52,=1.74

=2.9

=2.28

=1.52

=1.74

[]=,由1.046×,1.046×得

寿命系数=1,=0.89 ([1]P38式3.2)

由[5]P339有 =2.346HRC+605.628

=2.346×(48~54)+605.628

=718.3~732.3N/

同上=711.2~723N/

安全系数S=1.60(较高可靠度,[1]P225表12.14)

[]=

[]=

<[],安全。

1.046×,1.046×

=1

=0.89

=718.3~732.3N/

=711.2~723N/

[]=448.9~457.5N/m┫

[]=395.4~402.2N/m┫

三、内啮合齿轮传动的设计

(一)确定材料及其相关参数

选内齿轮齿宽mm,选用ZG35,调质处理,硬度HB200~250。

(二)校核计算

1.按接触疲劳强度校核

接触,k=,由[1]P215表12.9,使用情况系数=1.25

由[1]P216图12.9,动载荷系数=1.5(圆周速度v=1.93m/s)

u= , /b=1.25×1323/38=43.5N/mm<100N/mm

齿间载荷分配系数=1.0,=1.0([1]P217表12.10)

齿向载荷分布系数=1.34([1]P218表12.11)

b/h=38/(4×2.25)=4.2, =1.15([1]P219图12.14)

=1.25×1.5×1.0×1.34=2.51

=1.25×1.5×1.0×1.15=2.16

[]=,由[5]P339有:

=0.974HBS+140.5=0.974×(200~250)+140.5

=335.3~384N/

寿命系数=1(〔1〕P38,N>),安全系数S=1.25(较高可靠度),则:

[]=

<[],安全

2.按弯曲疲劳强度校核

[],式中k==2.16

由[1]P229-230图12.21、12.22查的:

=2.23,=2.14,=1.71,=1.77

[]=,由[5]P339有 =0.5HBS+175

=0.5×(200~250)+175

=275~300N/

寿命系数=1,安全系数S=1.60(较高可靠度,[1]P225表12.14)

[]=

<[],安全

=1.25

u=

=1.0

=1.0

=1.34

=1.15

=2.51

=2.16

=335.3~384N/

=1

S=1.25

k==2.16

=2.23

=2.14

=1.71

=1.77

[]=172~187.5

N/m┫

四、效率计算

行星齿轮传动的啮合效率

式中-转动机构的啮合损失系数,设转动机构的啮合效率为=0.95,则:

=1-=1-0.95=0.05,||=

=95.6%,合乎要求。

=0.95

=0.05

=95.6%

行星齿轮传动参数表

名称 单位 中心轮a 行星轮c 大内齿轮b

中心距a mm 156

模数m mm 4

齿数z 18 60 138

分度圆直径d mm 72 240 552

齿顶圆直径da mm 80 248 544

齿根圆直径df mm 62 230 562

齿宽b mm 42 40 38

第二节连轴齿轮3和小内齿轮4的传动设计

一、设计计算

(一)相关参数的确定

⒈由表-3知:

输入功率=10.51kW,主动轮转速=651.79r/min,主动轮3传递的转矩 =169.27N•m=1.693×N•mm

⒉选齿轮材料及热处理方法

齿轮3用20CrMnTi,由[1]P211,渗碳淬火加低温回火,齿面硬度HRC56-62,齿轮4采用20Cr,HRC56-62。

(参照[5]附表)

⒊选齿宽系数Фd和齿轮精度

查[1]P222表12.13,选Фd=0.5(硬齿面,非对称布置,直齿轮)

查[1]P207表12.6,选8级精度(估计节点圆周速度<6m/s)。

⒋选齿轮齿数

=17(闭式硬齿面传动),38.08,取=38

u=/=38/17=2.235

(二)按齿根弯曲疲劳强度设计

式中系数=1.50(查[1]232表12.17,=1.34-1.17)

齿形系数=2.93,=2.37([1]229图12.21)

应力修正系数=1.51,=1.66([1]230图12.22)

=920.7

弯曲许用应力(轮齿单向受力)

>

按齿轮3设计

┨

查[1]P206表12.3, 选m=3mm(传递动力的齿轮)

则分度圆直径51mm

114mm

中心距82.5mm

计算齿宽25.5,取b=30mm,

圆周速度

二、校核计算

(一)校核齿根弯曲疲劳强度

使用系数([1]P215表12.9)

动载系数 =1.11

齿向载荷分布系数([1]P218表12.11)

(由[5]P336)

齿间载荷分配系数,([1]P217表12.10)

6639N

重合度=1.78

重合度系数

弯曲最小安全系数([1]P225,一般可靠度)

应力循环次数

弯曲寿命系数

尺寸系数

齿根弯曲疲劳强度安全

(二)校核齿面接触疲劳强度

重合度系数([1]P221式12.10)

弹性系数([1]P221表12.12)

节点区域系数([1]P222图12.16)

接触最小安全系数([1]P225,一般可靠度)

接触寿命系数(允许一定点蚀)

接触疲劳极限([5]P339)

许用接触应力,齿面接触疲劳强度安全。

Фd=0.5

=17

=38

u=2.235

=1.50

=2.93

=2.37

=1.51

=1.66

m=3mm

51mm

114mm

82.5mm

b=30mm

6639N

齿轮3和齿轮4的传动参数表

名称 单位 小齿轮3 小内齿轮4

中心距a mm 31.5

模数m mm 3

齿数z 17 38

分度圆直径d mm 51 114

齿顶圆直径da mm 57 108

齿根圆直径df mm 43.5 121.5

齿宽b mm 35 30

第三节 主要传动轴的设计

一、行星齿轮传动之中心齿轮轴的设计

(一)受力分析

轴传递转矩:

N•m=3.35× N•mm

齿轮分度圆直径:

d=72mm

齿轮上的圆周力:

齿轮上的径向力:

(有三个行星轮,径向力分布如图)

取载荷不均匀系数,

(二)轴的结构设计

1.按扭转强度估算轴的直径

轴受转矩作用,应满足dㄒc

轴的材料同齿轮,为20CrMnTi,σb=1100N/m┫;

σS=850N/m┫([14]P113表6-2)

查[1]P314表16.2,选许用扭转切应力[]=40~52N/m┫,系数c=106~98

dㄒ(106~98)×=34.2~31.6mm

轴上有单个键槽,d应增加3%,取d=34mm

取轴长l=100mm。

2.轴的弯矩计算

把两滚动轴承简化为铰支,各尺寸如图

轴只在垂直面受力,在水平面内不受力,作轴在垂直面的受力图及弯矩图。

轴承A、B的支反力为

对A点取矩,M=0,

(应力校正系数,扭转切应力按脉动循环变化,见P[1]315表16.3)

从左端

从右端 B点弯矩

C点弯矩

(三)按弯矩校核轴的强度:

1.应根据来选择危险截面,由计算图可以看出,B截面危险。

故对B截面进行校核:

B截面的抗弯截面系数W=0.1

满足强度要求。

2.疲劳强度安全系数校核

应根据和应力集中情况选择危险截面,可知B截面为危险截面,校核B截面。

抗弯截面系数

抗扭截面系数

弯矩扭矩

弯曲应力,(按对称循环变化)

扭转应力(按脉动循环变化)

查[1]P329附录表1,插值得有效应力集中系数,

查[1]P331附录表5,有表面状态系数

查[1]P331附录表6,得尺寸系数,

取寿命系数

查[1]P41表3.2

等效系数

安全系数

查[1]P316,选[S]=1.50,S>[S],安全。

=3.35× N•mm

d=72mm

=9806N

=3569N

=0.533

=0.233

=1071N

σb=1100N/m┫

σS=850N/m┫

[]=40~52N/m┫

c=106~98

d=34mm

l=100mm

=2039N

=-968N

=5.03N•mm

=2.12N•mm

N•mm

N•mm

N•mm

N•mm

W=3.93

[S]=1.50

二、行星齿轮轴的设计

采用双臂分开式行星架,行星轮轴固定于臂中,属固定心轴,验算弯曲强度,结构取等直径轴,d=30mm,L=75mm。

最大弯矩;危险剖面抗弯截面系数,材料选45钢,,按脉动循环处理,,安全。

第四节 主要轴承的选择

一、行星齿轮轴之轴承的选择

1.作用于轴承上的径向载荷R=2646N

作用于轴承上的当量动载荷,式中

冲击载荷系数=1.5(中等冲击),X和Y为径向系数与轴向系数,由0知X=1,Y=0

2.取轴承预期寿命:

按五年计算

3.行星轮轴承的相对转速:

4.选深沟球轴承,计算额定动载荷

=11087N

选6306轴承,Cr=16630N,满足要求。

=1.5

X=1

Y=0

C=11087N

Cr=16630N

二、中心齿轮轴之轴承的选择

1.该轴承受有连轴齿轮3和小内齿轮4传动产生的径向力,以及中心轮与行星轮传动产生的径向力,即

2.作用在轴承上的当量动载荷(其中=1.5,X=1,Y=0,理由同上)

3.预期寿命:

4.轴承转速:

5.计算额定动载荷,选深沟球轴承

=N

选6312轴承,Cr=N,满足要求。

P=11925N

C=N

Cr=N

第五节 主要键联接的选择

一、行星齿轮架与滚筒间键联接的选择

采用普通圆头平键,取,L=60mm

为非标准件,采用双键。

1.校核强度

属于静联接,按挤压强度校核,由[1]P125(7.1)式可知校核公式为

式中:

键联接所传递的转矩

键的工作长度

键的高度,配合直径

由[1]P126表7.1得许用挤压应力(静联接,铸铁,冲击载荷)

,强度满足要求。

2.决定键与槽的配合,键槽表面粗糙度和键槽的对称度公差

查[4]P51,按一般联接对待,键与轴28N9/h9,键与毂28Js9/h9。

键槽表面粗糙度:

工作表面,一般联接,取3.2

键槽的对称度公差:

一般联接,按7级精度决定对称度公差。

3.键槽的工作图

L=60mm

二、中心轮a与内齿轮4的键联接的选择

采用普通圆头平键,查