单效降膜式蒸发器的设计Word文件下载.docx

《单效降膜式蒸发器的设计Word文件下载.docx》由会员分享,可在线阅读,更多相关《单效降膜式蒸发器的设计Word文件下载.docx(14页珍藏版)》请在冰点文库上搜索。

3.5蒸发器主要部件规格列表

4.蒸发装置的辅助设备

4.1气液分离器

4.2蒸汽冷凝器

5.结语

致谢

附表

参考文献

任务书

、设计意义

二、蒸发工艺设计计算

(1)蒸浓液浓度计算

多效蒸发的工艺计算的主要依据是物料衡算和、热量衡算及传热速率方程。

计算的主要项目有:

加热蒸气(生蒸气)的消耗量、各效溶剂蒸发量以及各效的传热面积。

计算的已知参数有:

料液的流量、温度和浓度,最终完成液的浓度,加热蒸气的压强和冷凝器中的压强等。

蒸发器的设计计算步骤多效蒸发的计算一般

采用试算法。

1根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸气压强及冷凝器的压强),蒸发器的形式、流程和效数。

2

P,T

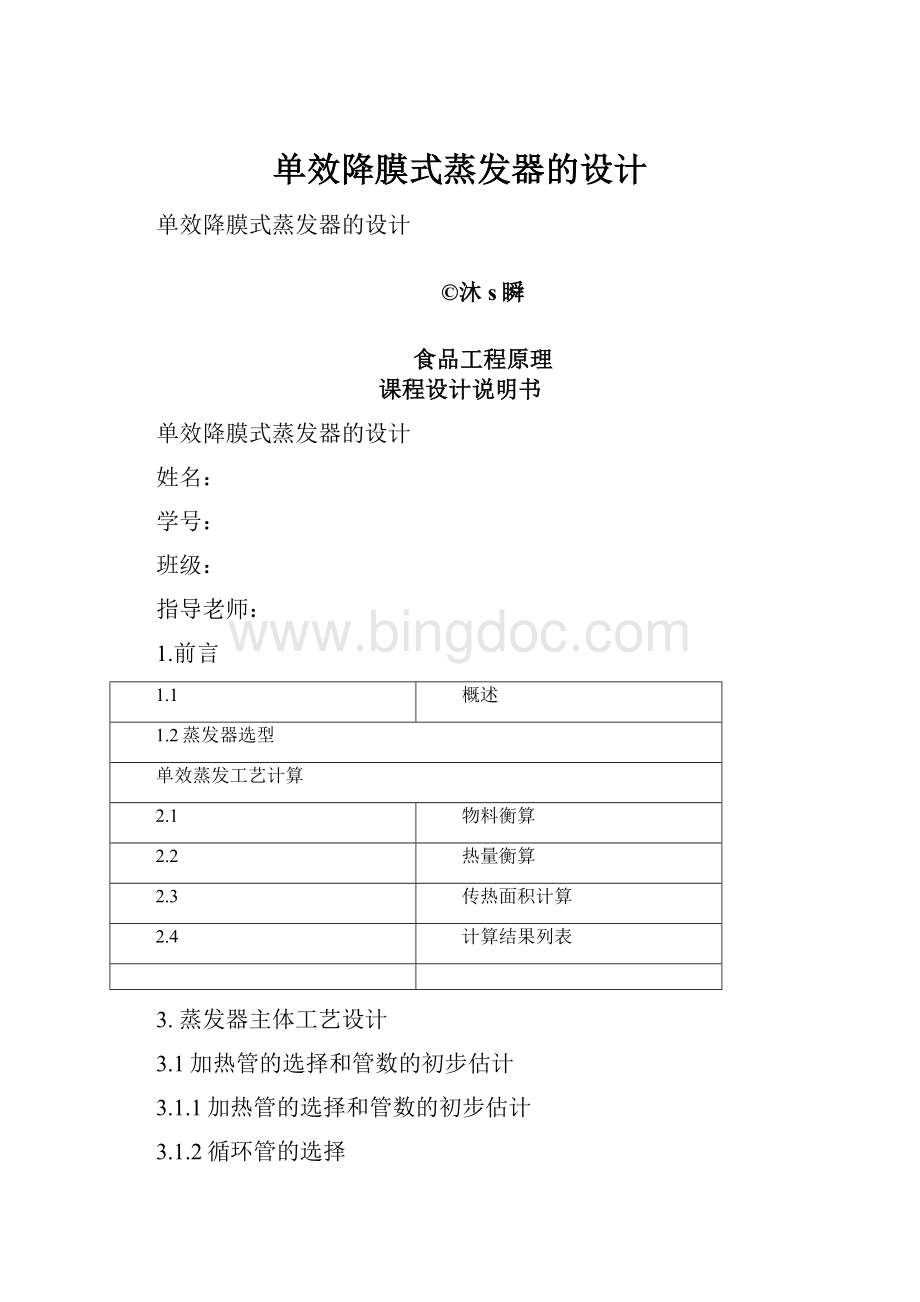

单效驀发■示議圈

根据生产经验数据,初步估计各效蒸发量和各效完成液的浓度。

3根据经验假设蒸气通过各效的压强降相等,估算个效溶液沸点和有效总温差。

4根据蒸发器的焓衡算,求各效的蒸发量和传热量。

5根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤③至⑤,直到所求得各效传热面积相等(或满足预先给出的精度要求)为止。

42735kg/h

8*104*103*0.5

300*24*0.13

点和有效温度差的确定

由二次蒸汽压强从手册中查得相应的二次蒸汽温度和汽化潜热列与下表中:

蒸汽

压力

(KPa)

温度(c)

汽化热

(kJ/kg)

加热蒸汽

500

151.7

2113.2

二次蒸汽

20

60

2355

单效蒸发中的有效传热总温度差可用下式计算:

有效总温度差tCT,T,k)

式中t-—-有效总温度差,为各效有效温度差

之和,°

c。

T-----第一效加热蒸气的温度,C。

TJ----冷凝器操作压强下二次蒸气的饱和

温度,°

C

总的温度差损失,为各效温度差

损失之和,C,

=/+K帀

式中1---由于溶液的蒸汽压下降而引起的温

度差损失,C,

由于蒸发器溶液的静压强而引起的温度差损失,C,

/〃----由于管道流体阻力产生压强降而引

起的温度差损失,C,

1由于溶液的蒸汽压下降所引起的温度差损失

22

0.764

f0.0162—0.0162(273.26°

)

r2355

'

0.764*1.821.370C

2由于溶液静压强所因引起的温度差损失

由于本设计采用降膜式蒸发器,无静液压效

应,所以=0

3由经验不计流体阻力产生压降所引起的温度差损失

二次蒸汽由分离器到冷凝器的流动中,在管道

内会产生阻力损失,也可能会散失热量了,这些能

直径和保温情况等影响。

计算时,一般取

=0.5〜1.5K。

本设计取=1.0K

根据以估算的二次蒸汽压强・及温度差损失

△,即可由下式估算溶液各效溶液的沸点t,所以

总的温度差损失为

=1.37+1=2.370

由手册可查得500KPa饱和蒸汽压的温度为

151.70,汽化热为2113.2KJ/kg

tmTsT1151.7602.3789.330

(3)加热蒸汽消耗量的计算

加热蒸汽量可通过热量衡算求得,对图1做热量衡

算:

DHFh0WH(FW)hDhcQl

式中:

H------加热蒸汽的焓,kJ/kg;

H'

------二次蒸汽的焓,kJ/kg;

ho

原料液的焓,kJ/kg;

考虑溶液浓缩不大,将H取%下饱和蒸汽的焓,则

DFCo(tit°

)WryQl

rs

式中rs,rv分别为加热蒸汽和二次蒸汽的汽化潜

热,kJ/kg.

不计热量损失,则

rs2113.5

(4)蒸发器的传热面积的计算

DFC°

(t1t。

)Wrv31624*235542735*3.75*(6025)378968kg/h

传热面积方程为

K----传热系数,

式中Q---换热热流量,W

W/(m2-°

C).

37

QDrs37896.8*2113.2*103/36002.225*10W

tm89.33C

降膜式蒸发器的总传热系数为1200~3500W/

(m2C),取K=2000W/(m2C)

S亠津107124間

Ktm2000*89.33

为安全计取s=124*1.18=146m2

计算结果列表:

加热蒸汽温度(C)

操作压强Pi/(KPa)

溶液沸点ti(C)

完成液浓度(%)

50

蒸发水量Wi(Kg/h)

31624

生蒸汽量D(Kg/h)

37896.8

传热面积Si(m2)

146

、蒸发器工艺尺寸计算

我们选取的单效外热式循环管式蒸发器的计算方法如下。

1)加热管的选择和管数的初步估计

蒸发器的加热管通常选用38*2.5mm无缝钢

加热管的长度一般为0.6〜2m,但也有选用2m

以上的管子。

管子长度的选择应根据溶液结垢后的难以程度、溶液的起泡性和厂房的高度等因素来考虑,易结垢和易起泡沫溶液的蒸发易选用短管。

根据我们的设计任务和溶液性质,我们选用以下的管子。

可根据经验我们选取:

L=3m,573-5mm

可以根据加热管的规格与长度初步估计所需

的管子数n'

281(根)

s146

d0(L0.1)3.1457103(30.1)

S----蒸发器的传热面积,m2,由前面的工艺计算决定(优化后的面积);

do----加热管外径,m;

L---加热管长度,m;

因加热管固定在管板上,考虑管板厚度所占据

的传热面积,则计算n时的管长应用(L-0.1)m

(2)复核总传热系数

馆内沸腾传热系数ai按进口条件算。

桃汁的粘

度取L=0.7*10-3Pa•S

42735

MF

"

7dinL3.14*0.05*281*0.7*103*3600384

(3)加热室直径及加热管数目的确定

加热室的内径取决于加热管和循环管的规格、数目及在管板撒谎能够的排列方式。

加热管在管板上的排列方式有三角形排列、正方形排列、同心圆排列。

根据我们的数据表加以比较我们选用三角形排列式。

管心距t为相邻两管中心线之间的距离,t一般为加热管外径的1.25~1.5倍,目前在换热器设计中,管心距的数据已经标准化,只要确定管子规格,相应的管心距则是定值。

我们选用的设计管心距是:

:

t70mm

加热室内径和加热管数采用作图法,亦可采用计算的方法。

以三角形排列说明计算过程。

一根管子在管板上按正三角形排列时所占据

的管板面积:

Fmptsina0.886t

式中:

a=60;

t--管心距,m;

当加热管数为n时,在管板上占据的总面积

0.9

FnFmp2810.866(70103)2彳36m2厂11.36111

Fi--管数为n时在管板上占据的总面积,

管板利用系数,$=0.70.9;

当循环管直径为Di时,在管板上占据的总面积为

233

F2

(Di2t)3.14(5301027010)0352m2

44.

F2--循环管占据管板的总面积,

2t—外加热循环管与加热管之间的最小距

离,m.

设加热室的直径D0,则:

d°

2F1F2=1.36+0.352=1.712m

4

由此求得Do=仃12mm,经圆整取Do=仃00mm,所以壳体内径为1700m,厚度为10.0mm.

(4)分离室直径与高度的确定

分离室的直径与高度取决于分离室的体积,而

分离室的体积又与二次蒸汽的体积流量及蒸发体

积强度有关。

V―W_分离室体积V的计算式为:

3600**U

V-----分离室的体积,m3;

W——某效蒸发器的二次蒸汽量,kg/h;

P-----某效蒸发器二次蒸汽量,Kg/m3;

U-----蒸发体积强度,m3/(m3*s).

即每立方米分离室体积每秒产生的二次蒸汽

量。

一般用允许值为U=1.1~1.5m3/(m3*s)

根据由蒸发器工艺计算中得到的各效二次蒸汽量,再从蒸发体积强度U的数值范围内选取一个值,即可由上式算出分离室的体积。

一般说来,各效的二次蒸汽量不相同,其密度也不相同,按上式计算得到的分离室体积也不会相同,通常末效体积最大。

为方便起见,各效分离室的尺寸可取一致。

分离室体积宜取其中较大者。

确定了分离室的体积,其高度与直径符合

系,确定高度与直径应考虑一下原则:

(1)分离室的高度与直径之比H/D=1〜2。

对于

中央循环管式蒸发器,其分离室一般不能小于

1.8m,以保证足够的雾沫分离高度。

分离室的直径也不能太少,否则二次蒸汽流速过大,导致雾沫夹带现象严重。

(2)在条件允许的情况下,分离室的直径尽量与加热室相同,这样可使结构简单制造方便。

(3)高度和直径都适于施工现场的安放。

现取分离室中U=1.2m3/(m3*s);

取分离室的高度H=5.4m

则D=3.6m

(5)接管尺寸的确定_

流体进出口的内径按下式计算d£

式中Vs-----流体的体积流量m3/s

U流体的适宜流速m/s,

估算出内径后,应从管规格表格中选用相近的标准管。

取流体的流速为1.0m/s,亞J_4_42735二0.057m

Vu^360011503.141.0

所以取巾57X3.5mm规格管。

四、蒸发装置的辅助设备

蒸发操作时,二次蒸汽中夹带大量的液体,虽在分离室得到初步的分离,但是为了防止损失有用的产品或防止污染冷凝液,还需设置气液分离器,以使雾沫中的液体聚集并与二次蒸汽分离,故气液分离器或除沫器。

其类型很多,我们选择惯性式除沫器,起工作原理是利用带有液滴的二次蒸汽在突然改变运动方向时,液滴因惯性作用而与蒸汽分离。

取流体的流速为45m/s在惯性式分离器的主要尺寸可按下列关系确定:

Do=D1;

D1:

D2:

D3=1:

1.5:

2H=D3

h=0.4~0.5D1

Do二次蒸汽的管径,m

Di除沫器内管的直径,m

D2除沫器外管的直径,m

D3除沫器外壳的直径,m

H除沫器的总高度,m

h除沫器内管顶部与器顶的距离,m

Do

431624

36002.6673.1445

0'

305m则取相近标准管子

巾299X7.5mm贝V

Do=299mmDi=299mmD2=448.5mm

D3=598mmH=598mmh=135mm

选取二次蒸汽流出管:

巾299X7.5mm除雾器内管:

巾530X9.0mm

除雾器外罩管:

巾630X9.0mm

五、工艺计算汇总表

效数

1

操作压强P/(Kpa)

溶液沸点t「C)

蒸发水量W(Kg/h)

生蒸汽量D(Kg/h)

传热面积S(m2)

加热管规格

技7*3.5

分离室直径(mm)

3600

加热管、循环管长度

(mm)

3000

溶液进出口规格

加热室规格

分离室高度(mm)

加热管数(根)

除雾器内管规格

巾530X9.0mm

二次蒸汽流出管规格

巾299X7.5mm

六、课程设计心得

时光荏苒,白驹过隙。

转眼间,为期两周的食

品工程原理课程设计就已经接近尾声了。

回首望

去,心情格外的开阔,感慨颇多。

我忘不了和老师以及同学们一起度过的日日夜夜,忘不了我们组的几个人因为一个数据的来源而吵的面红耳赤,更忘不了看到一个个成果的喜悦

首先,要感谢老师能给我们提供一个进行实践

锻炼的舞台。

以前我们学过的知识只不过是纸上谈兵,而食品工程原理课程设计却是以门综合性课程,它不仅要求我们对化工设计有基础的了解,而且还要对化工原理、化工机械基础、化工热力学等一系列知识能够进行综合的运用,同时也对计算机软件的应用水平提出了较高的要求。

这次设计,我不仅巩固了食品工程原理及相关

知识,而且增强了团队的协作精神,同时也磨炼了意志。

相信这次课程设计会让我们更加注意理论与实践的结合,成为我们人生中一笔宝贵的财富!

七、参考文献:

1.柴城敬,刘国维,李阿娜,编•《化工原理

课程设计》•天津科学技术出版社•

2.崔鹏,魏凤玉,编•《化工原理》,合肥工业

大学出版社.

3.国家医药管理局上海医药设计院编.《化工

工艺设计手册》上册,第一版(修订),化学工业出版社.

4.时均,汪家鼎,余国琮,陈敏恒主编.《化学工程手册》第二版,上册第九篇蒸发,.化学工业出版社.

5.时钧,汪家鼎,余国综,陈敏恒.化学工程,第二版(上卷),化学工业出版社,1996.

6.梁虎,王黎,朱平•多效蒸发系统优化设计研究.化学工程,1997.

7.华南工学院化工原理教研组.化工过程设备设计.华南工学院出版社,1987.

二状英汽

降除式薫发器

1—如糾樂2—令离室3-段痒分粉器