激光设备制造行业市场分析报告Word文档格式.docx

《激光设备制造行业市场分析报告Word文档格式.docx》由会员分享,可在线阅读,更多相关《激光设备制造行业市场分析报告Word文档格式.docx(44页珍藏版)》请在冰点文库上搜索。

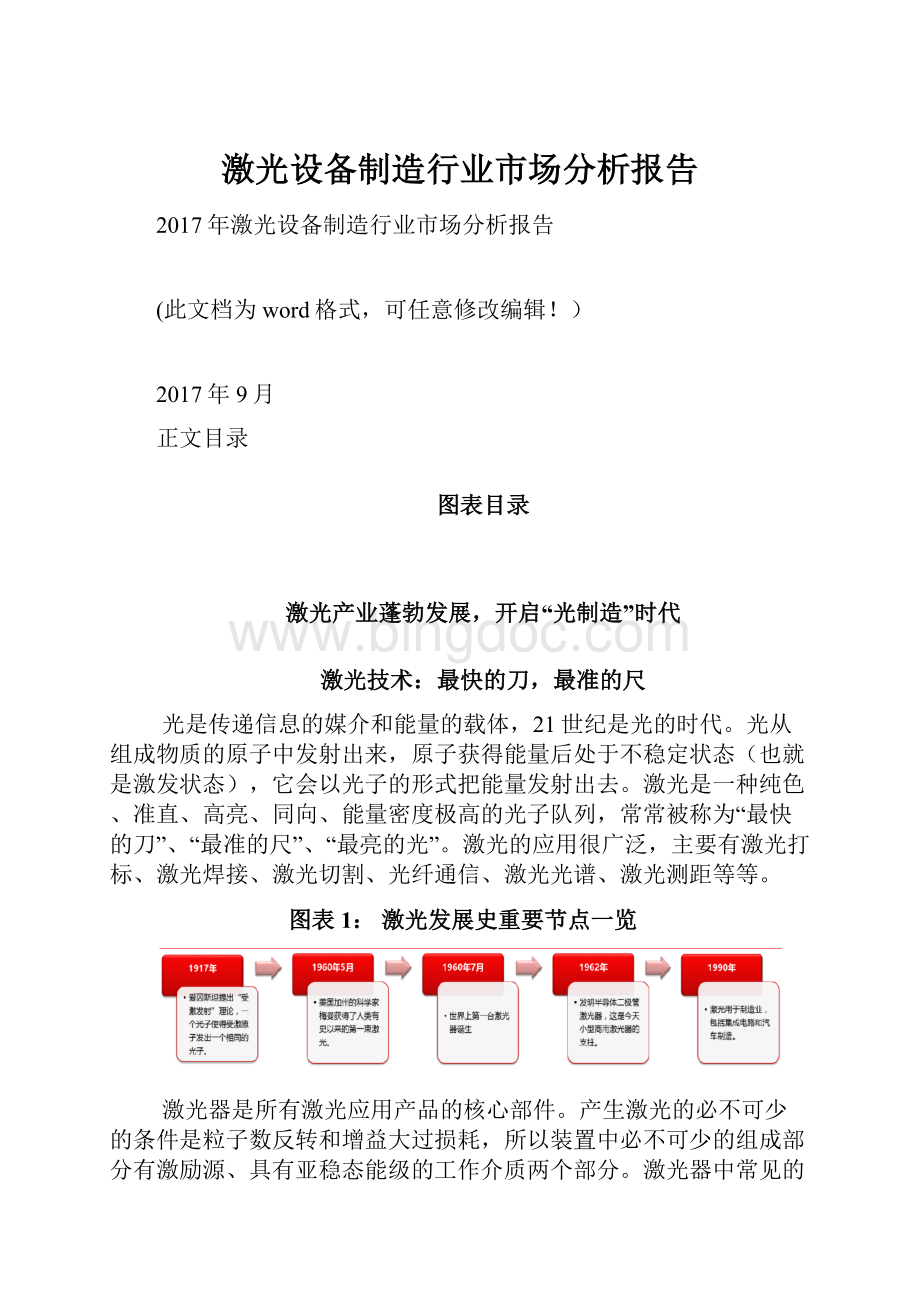

激光器按功能分类示意图

图表5:

主要类型激光器比较

激光器正在向高功率、集成化、高效率的方向发展。

目前,全球激光器市场一派兴旺。

集成化的半导体激光器迅速增长;

高功率的超短超强飞秒激光器可用于激光核聚变实验和高能量密度物理研究,在商用上也有巨大的潜力;

飞秒激光器可用于光纤通信可扩展通信宽带。

近年来,中远红外激光器、极紫外激光器等也得到了发展,现已有近千种工作介质,可产生的激光波长包括从真空紫外到远红外,光谱范围越来越宽。

激光器的出光效率也越来越高,新型YAG激光器的斜度效率在泵浦功率>

20W时约为81%。

图表6:

近年来激光器的发展向着下图中左下角和右上角延伸

激光器将继续在全球的现有市场和新兴市场中发挥重要作用。

据StrategiesUnlimited统计2016年激光主要两大应用是通信和工业加工,分别占总收入的34%和30%,预计2017年全球工业激光器的销售额将增长至接近35亿美元,将比2016年销售额31.57亿美元增长约8.36%。

很大程度上受到激光微加工领域收入增长所带来的积极影响,光纤激光器在2015年实现了十亿美元的水平,并且在2016年延续了强劲的双位数增长。

但同时低功率产品价格下跌,因市场经济原因造成的用于钣金切割的高功率CO2激光器的订单量略有下滑。

图表7:

2016年激光器不同行业应用的收入占比情况

图表8:

2013-2017工业激光器市场的销售收入情况(单位:

百万美元)

激光设备:

激光大有可为,应用设备前景广阔

激光设备将激光器与其余模块相结合并广泛应用于各个领域。

激光设备主要由光学系统、机械系统和数控系统组成,按照不同功率分类,一般将平均功率在100W以下的激光器称为低功率激光器,100-1000W为中功率激光器,1000W以上的称为高功率激光器。

小功率激光器主要应用于电子、陶瓷、玻璃、五金、纺织、汽车零部件等轻工业制造,而高功率激光器一般运用于钣金加工、大型机械制造、石油化工、航空航天等重型设备的制造。

图表9:

激光器及激光设备分类及关联示意图

图表10:

激光设备产业链

激光具有的宝贵特性决定了激光设备在加工领域存在巨大优势。

主要包括:

无接触加工,可调光束能量及其移动速度,可以实现多种加工的目的;

可加工高硬度、高脆性、及高熔点的材料;

不存在刀具磨损及削切力问题;

局部加工,对非激光照射部位没有影响或影响极小;

可以通过透明介质对密闭容器内的工件进行各种加工;

由于激光束易于作各方向变换,极易与数控系统配合,对复杂工件进行加工,因此是一种极为灵活的加工方法;

使用激光加工,生产效率高,质量可靠,经济效益好。

图表11:

激光设备分类图示

从激光加工设备应用来看,切割、打标、焊接是重要的三种加工方式。

据StrategiesUnlimited统计,2016年全球整个激光市场收入规模约为104亿美元,其中激光加工设备收入规模为31.7亿美元。

激光加工设备66%的收入是来自于切割、打标和焊接这三种加工方式。

近年来,激光打标市场的销售逐年递增,这是因为打标几乎已成为类似于复印机的一种商品,产品的单价也逐年下降。

金属切削和焊接是高功率激光加工收入的增长驱动因素,特别是钣金切割,2016年全球共售出超过7,000套相关的激光系统和激光器,占总收入的76%以上,亚洲仍然是激光钣金切割的最大市场。

加速的大功率激光焊接应用,其中包括对石油管道的超高功率的光纤激光焊接,持续推动了高功率激光加工市场的发展。

图表12:

2012-2017全球激光系统集成设备收入情况(单位:

十亿美元)

图表13:

2016年全球激光加工设备应用分类占比情况

OLED显示器退火工艺的准分子激光器应用提升,微加工市场扩张迅速。

2016年激光微加工市场的收入增长了23.5%,其中,准分子激光器板块增长了102.8%,主要归因于上述提及的用于OLED显示器退火工艺的准分子激光器的应用不断提升,2016年显示屏/半导体/电路板加工增长了105.4%,由于该系列产品的出货量在2017年和2018年会持续增加,它们将可能推动这一应用市场的销售份额。

随着行业接受度的逐渐提升,以薄板下料应用和增强聚合物材料的非金属加工为首的精密金属加工有望成为推动收入增长的技术,从而扩大市场份额。

2016年,具有“致胜”应用潜力的增材制造技术显示出强劲的两位数增长。

图表14:

2015-2017全球激光微加工市场收入情况(单位:

百万美元)

图表15:

全球激光微加工市场的激光器收入增长情况(单位:

光纤激光器销量大幅增长,高功率激光加工市场强势依旧。

2016年高功率激光加工市场收入增长为4.5%。

其中,高功率光纤激光器收入占高功率激光加工设备总收入的近50%,增长率达到10.9%,继续占据主导地位。

用户越来越多地将这类激光器用于焊接和切割等应用领域,就工艺速度和质量来看,光纤激光器能够媲美同等功率的CO2激光器,但前者在营运成本和能源效率方面却要优于后者。

此外,高功率和高亮度的直接半导体激光器正获得越来越大的市场份额,因为更多的集成商正在开发和引入用于钎焊、焊接和切割应用的激光系统。

图表16:

2015-2017全球高功率激光市场收入情况(单位:

图表17:

全球高功率激光市场激光应用分类增长情况(单位:

激光产业集群化,并购盛行大者恒胜

主要发达国家重点布局,先进技术企业保持高增速

激光设备产业潜在产值可观,发展激光产业战略意义重大。

据国际激光行业分析,激光产业的变化趋势与全球的GDP变化趋势步调一致。

根据美国科学和技术政策办公室2010年分析和统计,在美国2010年15万亿美元的GDP总产值中,约有50%的产值与激光在相关领域的市场应用及不断的广泛拓展相关。

其中最主要的是激光在信息、制造业和生命科学技术领域中的贡献。

激光正从广度和深度两方面日益拓展应用领域,逐步渗透到国民经济的各个部门。

图表18:

美国激光技术在相应拓展领域的产值

激光技术已成为世界主要发达国家重要的布局点。

很多重要发达国家和经济实体制定了国家级激光产业发展计划,对光子学和激光给予了全方位的积极支持。

例如美国2012年发布了“光学和光子学:

美国不可或缺的关键技术”报告,对未来一段时间内激光科技的发展做出了判断和预测;

欧洲在2013年发表了“光子学21”技术平台——“奔向2020-驱动欧洲经济增长的光子学2014-2020发展路线图”;

德国制定了三个激光技术发展五年计划,从而使得德国成为国际激光产业巨头之一;

此外英国的“阿维尔计划”、日本的“激光五年计划”、俄罗斯“重大创新平台计划”等,都从国家层面对激光科技做了战略部署。

图表19:

全球主要激光器和激光加工设备公司

技术发展和垂直整合是激光设备企业高速发展的动力源泉。

IPG激光凭借其光纤激光器等先进技术,一直保持着较高增速。

由于其纵向整合以及直销模式,近年毛利率约为55%,90%左右的产品都销往激光材料加工市场、原始设备制造商(OEM)、系统集成商以及最终用户。

相干公司在2013至2015年收入基本持平,2016年由于技术革新和对德国罗芬激光的收购,增速回升,收入有所增加。

图表20:

美国相干和IPG激光公司收入情况(单位:

国内激光设备同质化,技术研发是核心竞争力

在中国制造2025的大战略背景下,中国激光产业蓬勃发展。

据前瞻产业研究院测算2015年我国激光器销售总规模约为218.16亿元,2016年产业市场规模在236亿元左右,同比增长约8%。

传统工业制造业面临深度转型,高端精密加工由于高效率、高附加值、高技术壁垒等特点,是传统制造业转型的一个重要方向。

我国的激光加工设备也在向这一方向转型,已经开始布局消费电子触摸屏模组生产、半导体晶圆划片等高端3C制造领域及蓝宝石、曲面玻璃和陶瓷等脆性材料生产领域。

图表21:

2007-2016中国激光产业市场规模及增长情况

我国激光加工产业可以分为四个产业带,珠江三角洲、长江三角洲、华中地区和环渤海地区。

这四个产业带侧重点不同,珠三角以中小功率激光加工机为主,长三角以大功率激光切割焊接设备为主,环渤海以大功率激光熔覆和全固态激光为主,以武汉为首的华中地区则覆盖了大、中、小激光加工设备。

目前已形成的四大激光产业带,占据我国激光产业90%份额,另外成都、重庆、西安、合肥、长春、福州等也有少量激光产业。

国内激光行业已形成激光晶体、关键元器件、配套件、激光器、激光系统、应用开发、公共服务平台等环节构成的较完整的产业链。

图表22:

中国四大激光产业集群示意图

图表23:

中国四大激光产业集群详细情况

虽然激光高端装备市场仍受外国企业主导,但我国技术生产实力在逐步加强。

作为全球仅次于美国和欧盟的激光应用市场,我国生产的部分激光产品,如中低功率光纤激光器在质量、性能等方面已经具备与国外领先企业竞争的能力。

但核心激光元器件依赖进口的现象并未得到本质改观,高端市场仍被国外企业把控。

2015年中国进口激光元器件的总金额高达11.28亿美元。

受全球经济持续疲软的影响,2015年我国激光元器件的出口总数量出现一定幅度下滑,但出口总金额较2014年依然小幅上扬,充分说明在一些领域我国的产品实力正在加强。

图表24:

2010-2015年中国激光元器件进出口数量

图表25:

2010-2015年中国激光元器件进出口金额

国内激光行业呈现出以大族激光和华工科技为龙头,多家中小市值激光企业共同竞争的行业格局。

从营收规模上来看,2016年仅有大族激光和华工科技两家激光企业超过了20亿。

从当前市值来看,仅有大族激光、华工科技两家激光企业超过了百亿规模,其他上市公司的市值均在80亿规模以下。

从业务领域来看,国内激光企业中超过2/3以上的企业集中在激光加工设备和激光器领域。

图表26:

中国高功率激光加工设备市场份额

图表27:

中国低功率激光加工设备市场份额

国内激光行业近年来呈现并购盛行,大者恒盛的趋势。

据中科战略的不完全统计,2014年12月以来国内至少发生了9起较大规模的激光企业收并购活动,涉及金额超过50亿元。

其中较有代表性的是大族激光投资沈阳赛特维工业装备有限公司,又联合中航国际航空发展有限公司通过香港组建的合资公司收购了西班牙的AritexCading公司,布局上下游产业链及机器人自动化系统集成业务;

楚天激光和团结激光这两家老牌激光企业宣布合并成楚天团结激光集团,双方之前各有侧重的激光领域重新划分成六大业务模块并入新集团,全面布局激光产业各个子版块。

在资本干预和上市预期下,国内激光产业新一轮的重组合并潮已拉开序幕。

图表28:

近年中国激光产业收购并购事件一览

下游产业创新升级,激光设备需求强劲

面板产业革命,全面屏造就激光设备新舞台

全面屏是智能手机颜值时代的主旋律,尺寸上涨瓶颈下,提高屏占比成为扩大显示面积的有效方式。

全面屏正成为品牌手机提升颜值的主流创新方向,这一趋势以夏普为先驱、以小米Mix为爆点,以三星S8为催化,有望以苹果iPhone8为主要推动力,以国产手机大范围跟随为高潮,在此过程中,对于面板的设计、工艺会提出全新的匹配性要求。

目前市场上通过缩小边框提高屏占比的主流方案有两种,一种是基于平面显示方案缩小边框,另一种是基于柔性OLED的曲面屏实现无边框。

图表29:

iPhone7的屏占比较iPhone4提高11pct

图表30:

三星S8的屏占比达到84.2%,较S7提升近12pct

全面屏兴起,18:

9有望成为智能手机显示屏“黄金比”。

2014年夏普发布了市场第一款无边框手机AQUOSCrystal,屏占比达到78.5%;

小米在2016年10月25日发布的Mix系列实现三边无边框,屏占比高达91.3%,引发了“全面屏”热潮;

2017年3月29日三星发布了GalaxyS8&

S8Plus,在延续双曲面特性的基础上,采用了18.5:

9的AMOLED显示屏,屏占比达到84%,实现了“全视曲面屏”的效果。

未来伴随柔性OLED技术的发展,智能手机显示屏的弯曲度、屏占比有望进一步提升。

图表31:

推动全面屏潮流进程的三款手机设计

全面屏趋势兴起最直接的影响是智能手机显示方案的变革,除了显示面积增大之外,COF(ChiponFilm)封装技术、LTPS面板是进一步缩小智能手机边框的技术支撑,柔性OLED产能放量是全面屏普及的重要推动力,异形切割是全面屏得以在当前智能手机外观基础上兼容前置摄像头、受话器、传感器等功能器件的最优解决方案。

基于LTPS技术的中小尺寸柔性OLED面板在色域、对比度、节能、可弯曲等特性上超过LCD面板,同样适用于全面屏。

根据CINNO数据,2016年21.1亿片面板用于智能手机,8.2亿片面板用于功能手机,同比分别增长16.4%和下降16.1%。

总出货中LTPS和AMOLED的占比分别为28%、18%。

图表32:

2016年全球手机面板总出货中LTPS和AMOLED的占比分别为28%、18%

异形切割必要性凸显,利好上游激光设备。

屏占比提升的代价便是受话器、摄像头、指纹识别、传感器等正面功能性模组的“生存空间”被挤压,因此需要在显示面板上方进行U型切割。

此外考虑到智能手机的流线外形,显示面板边角需要进行R角、C角切割。

由于不同手机的U型槽、R角/C角形状、弧度均有较大差异,并不是类似16:

9的标准化产品,因此全面屏普及也将导致品牌手机厂商与面板的定制化合作。

图表33:

异形切割示意图

图表34:

iPhone8全面屏U型开槽概念图

超快激光技术是全面屏异型加工技术发展的主流方向。

对于OLED面板的异形切割有刀轮和激光切割两种途径,其中刀轮切割属于机械加工,存在速度慢、磨具损耗块、良率低、切割面粗糙等问题,铣削加工则需要反复研磨和抛光,对于复杂的异形切割适应性差;

相

比之下,激光切割为非接触型加工,可以做到高速、任意形状、无碎屑等优势,尽管成本较高,但仍是颜值时代中,全面屏异形切割的主流方向。

图表35:

异形切割方式对比

全球OLED需求旺盛,“十三五”国内产能扩张加速。

截至2016年底,全球OLED产能约为743万平米,其中产能主要集中在韩国,占到全球总产能的85%左右。

就目前的发展阶段来看,我国OLED尚处于成长阶段。

在技术方面以积极布局的AMOLED来说,产业化进程以及专利技术积累仍距离韩国和日本有一定的差距。

在原材料方面,目前国内在OLED原材料方面仍主要依赖进口,导致成本较高,价格优势不明显。

但在国家政策以及市场需求的引导下,我国OLED企业仍在“十三五”期间加快了产能扩张步伐。

结合各主要企业目前透露出来的计划,十三五”期间,我国OLED产能在全球的产能占比将从2016年的11%增长至28%,成为仅次于韩国的OLED生产大国。

图表36:

十三五期间全球及中国OLED产能预测

激光加工设备占整个OLED生产线投资额的比重较高,通常在4%左右,而“十三五”期间OLED投资额将达到2845亿元,对应激光设备需求114亿元(以4%比例估算)。

建造AMOLED产线需要巨大的资本开支,平均一条6代线的投资额约为300亿元,其中制造设备是投资的主要组成部分。

我们认为,拥有柔性OLED激光加工技术的设备制造商将从面板产业的创新升级中深度获益。

图表37:

2017-2020年主要企业OLED产能扩张计划

消费电子进入颜值时代,推动精密激光加工设备需求

金属机壳限制了品牌厂商塑造差异化外观的空间,玻璃及陶瓷等脆性材料将逐渐取代。

金属机壳必须通过开槽的方法为信号提供通路,因此铣天线槽就成为加工流程中最重要、最难的一步,在保证工艺精度、均匀度的同时,必须要保持必要的连接点以保证机壳整体的强度和整体感。

正是由于铣天线槽的必要性,金属机壳背后的开槽和因此而生的“白色带状区域”成为其无可避免的外观缺陷,这对于越来越注重“颜值”的智能手机市场而言,限制了品牌厂商塑造差异化外观的空间。

玻璃因其材质、手感及加工成形性等特性,是非金属材料中最有可能率先应用的材料。

图表38:

金属机壳的白色带状区域略显突兀,玻璃背板可使外观更加一致化

随着手机颜值时代的到来,手机盖板和背板的材料也逐渐被脆性材料取代。

通常手机屏幕由四层组成,每一层的作用各异。

最上面的一层玻璃为盖板玻璃,大多数用的是蓝宝石材料。

第二层为触摸感应器层,主要有电阻式和电容式两种,主要作用是探测触碰操作。

第三层通常为前面板,主要用来安装滤光片,生成图像。

最下面一层则为背板,用来处理百万计的薄膜晶体管。

图表39:

手机触摸屏结构示意图

从2017年开始,多品牌旗舰机开始使用3D玻璃盖板及陶瓷和玻璃的背板。

苹果和三星的期间机型都采用玻璃作为手机背板,小米Mix则采用陶瓷作为背板。

3D玻璃盖板配合OLED屏柔性、可弯曲的特点,尽显优势。

相较于普通的LCD屏幕,OLED屏幕具有轻薄、柔性、功耗低、显示效果好等优势,同时也是智能可穿戴设备、3D曲面手机、曲面电视等消费电子产品显示屏的最佳解决方案之一。

OLED技术成熟以及三星资源的放开,市场对苹果下一代iPhone使用OLED显示技术充满预期,3D玻璃盖板的大面积应用可期。

图表40:

3D曲面玻璃逐渐成为中高端手机的标配

图表41:

目前已使用/计划使用3D玻璃盖板的智能手机型号

脆性材料的属性相比金属的韧性,将决定激光加工会取代CNC机床,成为消费电子行业的主要加工手段。

对于脆性材料,若要实现切割0.3mm厚度的板子,传统切削轮子不再适用,铣削加工则需要反复研磨和抛光。

高功率、高能量和超快激光加工技术的发展,使得各种严苛的加工要求成为可能。

利用高峰值功率激光束对脆性材料进行多次重复转圈运动,其间脆性材料被峰值功率瞬间加热迅速升高至气化温度,使得材料逐渐被激光烧蚀并以蒸汽的形式从材料表面逸出,从而实现切透分离,不仅节省材料热损失、保持材料硬度,还能省去切割断面后续处理。

图表42:

手机制造环节中的激光加工设备应用

仅以3D玻璃盖板为例,我们测算全球2020年需求量为4-9.5亿片。

根据IDC数据预测,全球智能终端产品市场规模持续增长,2016年全球智能手机出货量为14.5亿台,按照2.5%、5%、7.5%三档增速,预计2020年出货量将达到16.0-19.4亿台。

重点假设:

1)中高端智能手机中,前后盖同时使用、仅前盖使用3D玻璃的比例各半;

2)智能手机出货量保持年均5%的中等增速;

3)由于应用的不确定性以及总体份额较低,暂不考虑可穿戴设备和VR设备的需求。

图表43:

2016-2020年全球3D玻璃盖板需求量和渗透率变化情况

2020年全球3D玻璃新增激光加工设备需求空间在60亿至170亿元之间。

1)中高端智能手机中,使用3D玻璃盖板手机的平均屏幕周长为40cm;

2)单个手机盖板切割时间为3分钟且一年内连续不停切割,不考虑停工及损耗;

3)由于对激光加工设备的精密度要求较高,所以单台设备价值较高,平均一台玻璃激光加工设备单价为150万元。

图表44:

全球玻璃盖板激光加工设备需求空间测算

新能源汽车趋势确定,激光焊接市场需求爆发

动力电池扩产,推动激光焊接设备收入增长

新能源汽车需求持续增长,推动动力电池行业扩张。

受新能源汽车补贴减少影响,2017年上半年国内新能源汽车销量为19.5万辆,同比仅增长14.71%,预计全年可完成销量约70万辆。

但2016年10月底工信部发布的《节能与新能源汽车技术路线图》提出,至2020年新能源汽车销量占汽车总体销量的比例达到7%以上;

至2025年新能源汽车销量占汽车总体销量的比例达到20%以上;

至2030年新能源汽车销量占汽车总体销量的比例达到40%以上。

汽车电动化的大趋势较为确定,动力电池增长确定。

图表45:

2011-2017中国新能源汽车销量及增长情况

图表46:

中国新能源汽车销量占总体销量比例情况

动力电池行业集中度提高,一线厂商有望延续扩产。

3月1日,工业和信息化部、发展改革委、科技部以及财政部四部委公布了关于印发《促进汽车动力电池产业发展行动方案》,以加快提升我国汽车动力电池产业发展能力和水平,推动新能源汽车产业健康可持续发展。

方案提出,到2020年,动力电池行业总产能超过100Gwh,形成产销规模在40Gwh以上、具有国际竞争力的龙头企业。

据EVtank统计,2016年锂电池出货量为30.5Gwh,且占比最高的BYD出货量为8.3Gwh。

若假设2020年达到方案目标,则行业复合增长率将达到34.56%。

考虑到行业较高的技术壁垒,我们认为技术领先的龙头公司增速可能大于行业增速,行业集中度将持续提高,一线厂商将加速扩大生产。

图表47:

2016年中国锂电池出货量各公司占比情况

图表48:

2011-2016中国锂电池出货量及增长情况

激光焊接在工艺上优势巨大,安全性高,将作为动力电池生产的首选工艺。

电池制造过程涉及的焊接技术十分广泛,如超声波焊、电阻焊和激光焊接等。

激光焊接作为电池生产一项非常重要的工艺环节,对电池的一致性,稳定性和安全性有很大的影响,动力电池激光焊接部位多,工艺难度大,对焊接工艺要求更高。

激光焊接焊材损耗小、被焊接工件变形小、设备性能稳定易操作,焊接质量及自动化程度高。

通过高效精密的激光焊接可以大大提高汽车动力电池安全性、可靠性和使用寿命,必将为今后的汽车动力技术的发展提供重要保障。

十三五规划期间显示动力电池投资额将达到560亿元,对应激光设备需求56亿元。

假设国家将在2020年达到《促进汽车动力电池产业发展行动方案》中目标,那么在2017年到2020年间,国内动力电池新增产能约为70Gwh。

根据部分动力电池项目的投资情况不完