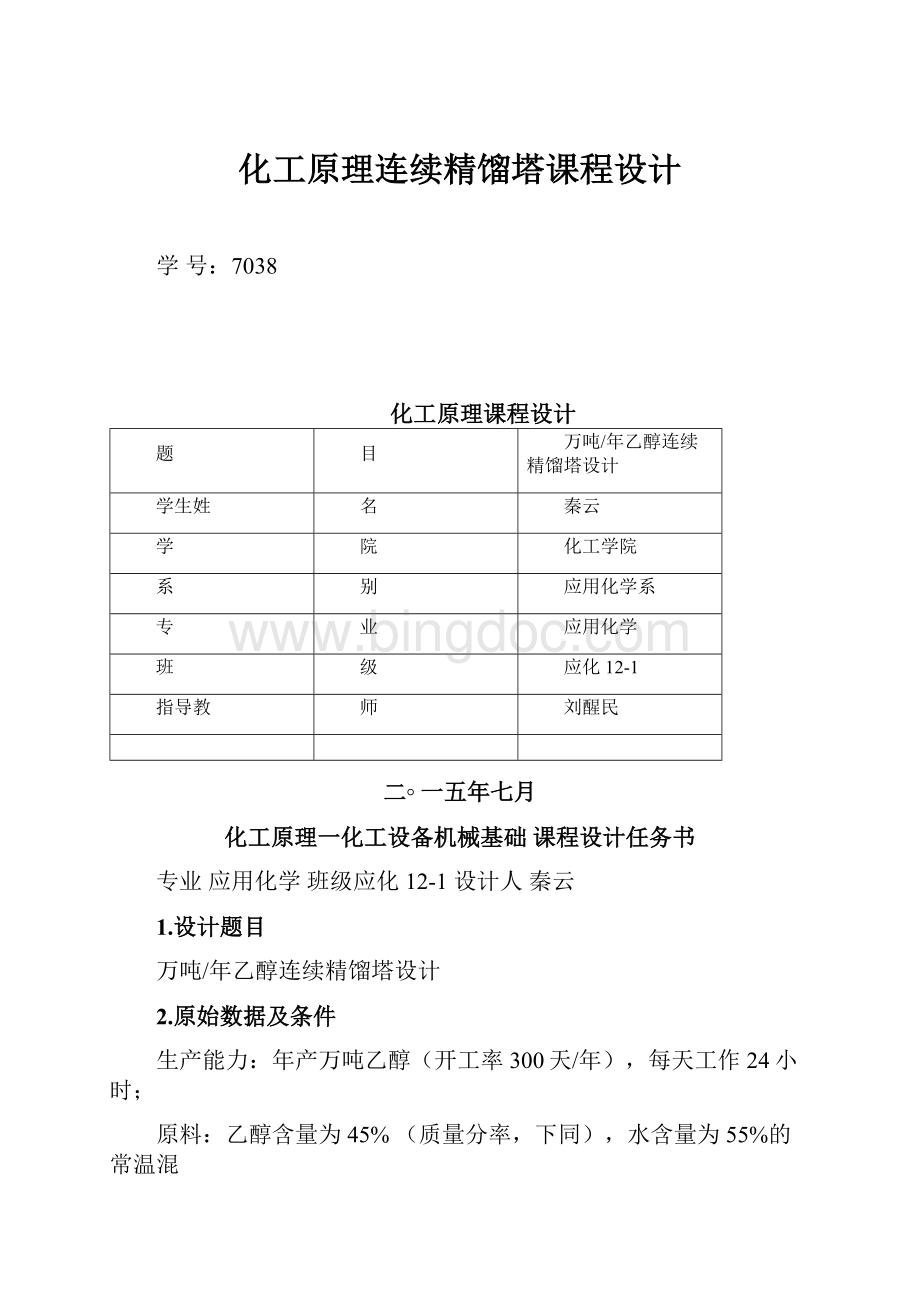

化工原理连续精馏塔课程设计Word文档格式.docx

《化工原理连续精馏塔课程设计Word文档格式.docx》由会员分享,可在线阅读,更多相关《化工原理连续精馏塔课程设计Word文档格式.docx(41页珍藏版)》请在冰点文库上搜索。

化学工业出版

社:

北京.2004,01

7.化工设备设计全书编辑委员会.化工设备设计全书-管道;

北京.2004,01

8.陈敏恒.化工原理(第三版).北京:

化学工业出版社,2006

目录/、

进料管19

回流管19

塔底出料管20

塔顶蒸汽出料管20

塔底进气管20

塔设计计算结果参数29

第一章设计方案简介

精馏的基本原理是根据各液体在混合液中的挥发度不同,采用多次部分汽化和多次部分冷凝的原理来实现连续的高纯度分离。

在现代的工业生产中已经广泛地应用于物系的分离、提纯、制备等领域,并取得了良好的效益。

其中主要包括板式塔和填料塔,而板式塔的塔板类型主要有泡罩塔板、浮阀塔板、筛板塔板、喷射塔板等等,本次课程设计是筛板塔。

精馏过程与其他蒸馏过程最大的区别,是在塔两端同时提供纯度较高的液相和气相回流,为精馏过程提供了传质的必要条件。

提供高纯度的回流,使在相同理论板的条件下,为精馏实现高纯度的分离时,始终能保证一定的传质推动力。

所以,只要理论板足够多,回流足够大时,在塔顶可能得到高纯度的轻组分产品,而在塔底获得高纯度的重组分产品。

精馏广泛应用于石油,化工,轻工等工业生产中,是液体混合物分离中首选分离方法

本次课程设计是分离乙醇一一水二元物系。

在此我选用连续精馏筛板塔。

具有以下优点:

(1)结构简单,造价低

(2)板上页面落差小,其他压降低

(3)气体分散均匀,传质效率高

具有以下缺点:

筛板易堵塞,不易处理结焦、粘度大的物料

本次设计针对二元物系的精馏问题进行分析、计算、核算、绘图,是较完整的精馏设计过程。

精馏设计包括设计方案的选取,主要设备的工艺设计计算物料衡算、工艺参数的选定、设备的结构设计和工艺尺寸的设计计算、辅助设备的选型、工艺流程图的制作、主要设备的工艺条件图等内容。

通过对精馏塔的运算,可以得出精馏塔的各种设计如塔的工艺流程、生产操作条件、物性参数及接管尺寸是合理的,以保证精馏过程的顺利进行并使效率尽可能的提高。

工科大学生应具有较高的综合能力,解决实际生产问题的能力,课程设计是一次让我们接触实际生产的良好机会,我们应充分利用这样的机会认真去对待每一项任务,为将来打下一个稳固的基础。

第二章工艺流程图及说明

首先,乙醇和水的原料混合物进入原料罐,在里面停留一定的时间之后,

通过泵进入原料预热器,在原料预热器中加热到泡点温度,然后,原料从进

料口进入到精馏塔中。

原料液全部作为提馏段的回流液。

提馏段气相混合物

上升到塔顶上方的冷凝器中,这些气相混合物被降温冷却,其中一部分停留

一定的时间然后进入乙醇的储罐,而其中的一部分重新回到精馏塔中,这个过程就叫做回流。

液相混合物就从塔底一部分进入到塔底产品再沸器中,在

再沸器中被加热到重新回到精馏塔;

一部分经冷却流出。

塔里的混合物不断

重复前面所说的过程,而进料口不断有新鲜原料的加入。

最终,完成乙醇与

水的分离。

冷凝器T塔顶产品冷却器一乙醇储罐一乙醇

T回流J

原料f原料罐f原料预热器f精馏塔

再沸器-f塔底产品冷却器f水的储罐f水

第三章塔板的工艺计算

精馏塔全塔物料衡算

F:

进料量(kmol/h)Xf:

原料组成

D:

塔顶产品流量(kmol/h)XD塔顶组成

20/46

20/46+80/18

W:

塔底残液流量(kmol/h)Xw塔底组成

45

W—46—

4555

4618

9/46

g/46+92/-lS

Xd=

50/4fi

90/46+LO/18

总物料衡算:

F=D+W

易挥发组分物料衡算:

FXf=DXd+WXw

联立以上式子得:

F=kmol/h

D=kmol/h

W=kmol/s

基本物性参数

温度

T顶=C

T进=C

T底=C

Tm精=(T顶+T进)/2=+/2=C

Tm提=(T进+T底)/2==/2=C

平均组成

由平均温度查表可得

精馏段平均组成:

x=

y=

提馏段平均组成:

x=

y=

摩尔质量

精馏段

气相:

M精=MA*yA+MB*yb=46*+18*=

液相:

ML精=MA*Xa+MB*Xb=46*+18*=

提馏段

M提=MA*yA+MB*yb=46*+18*=

ML提=MA*Xa+MB*Xb=46*+18*=

操作压力

Pd=+=kpa

Pf=+*16=kpa

Pw=+*19+5=kpa

Pm精=(Pd+Pf)/2=+/2=kpa

Pm提=(Pf+Pw/2=+/2=kpa

密度

混合液密度

1aAaB

lAB

混合气密度:

V

PM

RT

(T为热力学温度,

K)

aA=*46/(*46)+*180)=

p精,v=p精MV精/RTm精=**+=kg/m3

p精,l=1/(789)+)=kg/m3

aB=*46/((=*460+(18*)=

p提,v=p提MV提/RTm提=**+=

kg/m3

3

p提,l=1/(789)+)=kg/m

混合液体表面张力

乙醇表面张力:

■温度,c

20

30

40

50

60

70

80

90

100

110

c,mN/m

水表面张力:

温

度,c

100/

c,m

N/m

精馏段的平均温度约为80C,由表可查得

c精,水=mN/m

c精,乙醇=mN/m

Cm精=C精,水*XA+C精,乙醇*XB=*+*=m

提馏段的平均温度约为90C,由表可查得

c提,水=mN/m

c题,乙醇=mN/m

cm提=c提,水*xa+c提,乙醇*xb=*+*=mN/m

相对挥发度

a=10

F

x=5

1=

a1=10F

x=15

F2=

a2=

x=25

3=

a3=

x=35

F4=

a

4=

x=45

F5=

5=

x=55

F6=

6=

x=65

F7=

7=

x=75

F8=

8=

x=85

9=

a9=

【,=(a1+a2+a3+a4+a5+a6+a7+a8+a9)/9=

混合物的粘度

精馏段温度约为80C

^查表,得卩水=•S,卩醇=•s

提馏段温度约为91C

表,得卩水=•s,卩醇=•s

(1)精馏段粘度:

口i=(1醇x1+(1水(1-xi)=*+*=mpa•s

(1)提留段粘度:

12=1醇x2+1水(1-x2)=*+*=mpa•s

平均粘度:

1=(11+12)/2=+=理论塔板和实际塔板数的计算

最小回流比的确定:

由上图知,点精馏线与纵轴的截距为即为―空'

值

Rmin

最小回流比Rmin=

理论塔板数的确定:

log3.09

log宀)(』)

1XdXw

NLin——

logm

简捷法求理论塔板数

log(需)(曽)

知道:

Nmin—R

min—

通过吉利兰图,可查得

N―仏跟R%的关系

N2R1

在VNNminv范围内

N2

令丫一NNmin令N2

X=

RRmin

R1

有:

Y=Rmin=

R3=Rmin=

R5=Rmin=

R7=Rmin=

即:

Rs一Rmin

Xi=+1)=

2XNmin

1-X

N4一

X3=N

用坐标纸画出

N和R的关系图,如下:

由图知,当R=时,N变化率已经非常小,几乎不再下降,此时经济费用比较合理,故

R==

Nr=N-仁=块

实际塔板数确定:

T顶=CT底=C

Tm=(+)/2=89C

查表知此温度的乙醇摩尔分数为:

%

F='

(

Et=(卩L)=**=

全塔所需实际塔板数:

NNt7.218819块

Np18.819块j

Et0.382

确疋进料位置

X>

80

F=F=m'

...D*F1.91,

精

Xd1Xf)

log匸)(h)

lOgm

0.8010.24)

log()()

10.800.24,—

12.92

X

R12*YN

N精=一仏

1-Y

实际精馏段层数为:

2*0.3942802.92

1-0.394280

6.1

Np,精=—』16块

log1.91

实际提馏段层数为:

Np,提=19-16=3块

故加料板层数为为:

16+1=17块

第四章塔体的主要工艺尺寸计算

塔体主要尺寸确定塔径的初步计算

\

气液相体积流量计算

(1)精馏段:

Vs

22,4*V*T*P22.4*358.93*(273.1580.425)*101.32巾门屮冷

3600*T*p273.15*105.55*3600

Ls

L*M238.16*30.043z

0.0026m/s*3600849.72*3600

(2)提馏段

气相:

Vs

22,4*V*T*P

22.4*358.93*(273.152.68m3/s

3600*T

273.15*112.5*3600

LS

L'

*M

*3600

771.25*19.420.0044m3/s

945.5*3600

精馏段塔径计算

气,液相负荷:

L=R*D=*=

Umax=C

LVV

0.0604*

902,111,17

1,17

1.676m/s

u=umax*=m/s

D=4Vs4*272Gm

\uV3.14*1.173

塔径圆整后:

D=1800mm=m

塔截面积为:

At==

实际空塔气速为:

u=Vs/At==m/s

精馏段有效高度:

Z精=(N精-1)Ht=(16-1)*=

提馏段有效高度:

Z提=(N提-1)Ht=(3-1)*=1m

进料上方开一人入孔,高度为:

全塔的有效高度:

Z=+1+=

塔体主要工艺尺寸计算

D=1800mm选用单溢流板即可

堰长lw取lW==

溢流堰高度(出口堰高)hw

hwhLhow选择平直堰取E=1

堰上层咼度:

2

%12000*E*(;

w)3°

01m

弓形降液管宽度和截面积

hw=

由Iw/d=查得

W/D=,A/At=

W=,Af=

3600*0.236*0.5“c

26.8s9.2

数值大于5S,设计合理降液管底隙高度

h0

Lh

3600*Lw*u。

'

9.2

3600*1.26*0.1

0.0203m

取u。

/=s

受液盘的选取

由于D=1800mm>

600mm

故选用凹液盘比较合适

塔板布置

塔板分布

本设计塔径D=采用分块式塔板

1鼓泡区

2溢流区

3安定区

D=>

取WS=80mm

4无效区

由于塔径比较大,取W=150mm

筛孔的计算及其排列

筛孔直径:

选用不锈钢塔板,取do=

板厚为

孔中心距:

t/do=3

t=3*d0=

筛孔的排列与筛孔数

采用正三角形排列

x=D/2-(W+W)=2-+=

r=D/2-Wc==

i2

1.88m2

鼓泡区面积:

Aa=2x.rx2-sin1彳

180r

开孔数:

n=37265个

开孔率:

0"

期爲)

=0.1=10%

筛板的流体力学验算

塔板压降

△p=△pc+Ap1+△p

把压力用液柱高度来表示:

hp=hc+h1+h°

干板压降

hc=0.051U°

-

c。

U0

14.36m/s

d。

/S=1查表得G=

hc=()2()

气体通过充气液层的压降

hi=B(hw+how)

Fo

uaV

AtAf

1.132m/s

Fo1.132*1.331.305

hi=*=

液体表面张力产生的压降

h.一般很小,可以忽略

hp=+=

pphpLg0.1185*849.72*9.81987.8pa

液面落差

很小,可以忽略不计

液泛

Hd=hp+m+hd

hd0.2

漏液

0.2

0.002

Hd=++=

>

L

(hw+Ht)*

设计合理

10%时,取动能因子F°

=10

筛板相对漏液量为

K=uo/u

o,min

vKv2

故无明显漏液现象

液沫夹带

hf==

5.7*10-6

Hthf

3.2

5.7*10

1.132

0.5-0.015

0.011

ua=s

ev=液体/kg气体v液体/kg气体

塔板负荷性能曲线

漏液线

曲线1

VS,min=donuo=**38602*=s

液沫夹带线

曲线2

取ev=液/kg气,求Vs,Ls关系如下

Ua

ev

2,4

hf==(hw+how)=+h

ow

how=

2.84

1000

3600*LS3

1.08

0.634LSs

hf=+3

HT-hf=Ls

5.7*10-6

VS20.1

2.40.375-1.58Ls3

VS2.932-15.24LS3

Ls//

(m3/s)

Vs/(m3/

s)

液相负荷下限线

曲线3

E=1

.0.01*100021.08c3/

Ls,min=0.00198m/s

2.843600

液相负荷上限线

曲线4

取停留时间为5S

Ls,max=(Af+AT)/5=(*)/5=m3/s

液泛线

曲线5

Hd

Ht

hp

ho

hd

hc

h1

h

hL

hw

how

带入相关数据得:

联立解:

1hw

1howhchdh

aVs

bcLs

dLs^

0.051

A0C02

0.00348

0.2556

0.153

(lwh0)2

318.3

2.84*10

3E1

釧1.026

Ls/(m3/s)

Vs/(m3/s)\

上图可知:

气相最大负荷

Vs,max=

气相最小负荷

Vs,min=

操作弹性:

Vs,max2.692

1.64

Vs,min1.64

第五章板式塔的结构

塔其他部分高度的计算

塔的顶部空间高度

塔的顶部空间高度是指塔顶第一层塔盘到塔顶封头的直线距离,塔顶部空间高度为

1200mm。

H顶1.2m

塔的底部空间高度

塔的底部空间高度是指塔底最末一层塔盘到塔底下封头切线的距离,釜液停

留时间取20min。

釜液上方的气液分离空间高度取。

根据经验,塔底可取H底=2m

人孔

人孔是安装或检修人员进出塔的唯一通道,人孔的设置应便于进入任何一层

塔板,由于设置人孔处塔间距离大,且人孔设备过多会使制造时塔体的弯曲度难于达到要求,一般每隔6~8块塔板才设一个人孔,,需经常清洗时每隔

3〜4块塔板才设一个人孔.本塔中共19块板,需设置3个人孔,每个孔直径

为800mm人孔伸入塔内部应与塔内壁修平,其边缘需倒棱和磨圆,人孔法'

兰的密封面形及垫片用材,一般与塔的接管法兰相同,本设计也是如此,取

人孔所在为800mm

接管

进料管

进料管的结构类型很多,有直管进料管、弯管进料管、T型进料管。

本设计

采用直管进料管。

管径计算如下

取uF0.5m/s

945kg/m

4一0.00315

:

3.140.5

89.58mm

VS0.00315m/s

查标准系列选取1084mm

经计算,实际流速u=s

回流管

采用直流回流管取uR0.5m/sld762.33kg/m3

Vsd

0.0216

0.780.22

0.000971m3/s

762.33

Dd

40.000971

49.74mm

查标准系列选取57

3.5mm

塔底出料管

取uw1.0m/s直管出料

Lw

964.82kg/m

VSw

0.1506

津津964.82

0.00287m3/s

Dw

46

18

4°

.0028785.51mm

查标准系列选取894・5mm

塔顶蒸汽出料管

直管出气

LD

取出口气速u

940.51kg/m

20m/s

VSD

0.03256

0.001186m3/s

940.51

40.001186

3.14*20

8.69mm

查标准系列选取14

2mm

塔底进气管

采用直管

取气速u23m/s

964.82kg/m

Vsw

0.00064m3/s遊空進940.51

40.00064

\3.1420

6.40mm

查标准系列选取142mm

第六章附属设备的计算

热量衡算

0C的塔顶气体上升的焓Hv

tD温度下,即C

Cpd

Cp1XdCp2(1Xd)3.54

t1=30C温度下

0.7788

4.250.22123.684

CP1

2.59KJ/(Kg.K)

CP2

4.174KJ/(Kg.K)

Cp

CpiXd

Cp2(1

Xd)2.59

4.1740.22122.94KJ/(Kg.K)

CP1XW

CP2(1

Xw)2.59

0.0329

4.1740.96714.122KJ/(Kg.K)

w温度下,即

Cp13.88KJ/(KgK)

Cp24.218KJ/(KgK)

CPW

CP1XWCP2(1Xw)3.88

0.03294.240.96714.207KJ/Kg.K

D温度下,即C

r1720KJkg

r22117KJkg

Mdr2(1xD)7200.7788

2117

0.22121029.02KJ/kg

0C的塔顶气体上升的焓

Qv

塔顶以0C为基准

HvUCpDtDV1FM®

1.01*3600

温度由C到30C的热量变化

1570876.855kj/h

3.684

78.211.0136001029.0240.61

Q1VCPotD乂。

卩缶(1.010.01139.08)

(1.010.116942.0836002.81301570876.855j/h

3600

3.68478.21

温度由99C到30C的热量变化

Q2L2CpwtDL2CP1t12.921*3600*4.207*99.07

3110282.09KJ/h

2.921*3600*4.122*30

回流液的焓HR

QrHr0.6733.64878.21360069807.80kj/h

塔顶馏出液的焓Hd

因馏出口与回流液口组成一样,所以

0.01140.6136003.68478.21463350.97kj/h

CP3.684KJ/kg.K

QdHdDCpt°

冷凝器消耗的热量

QCDR1HV

Hr40.7832.97152980381