毕业综合实践环节系列表格Word文件下载.docx

《毕业综合实践环节系列表格Word文件下载.docx》由会员分享,可在线阅读,更多相关《毕业综合实践环节系列表格Word文件下载.docx(14页珍藏版)》请在冰点文库上搜索。

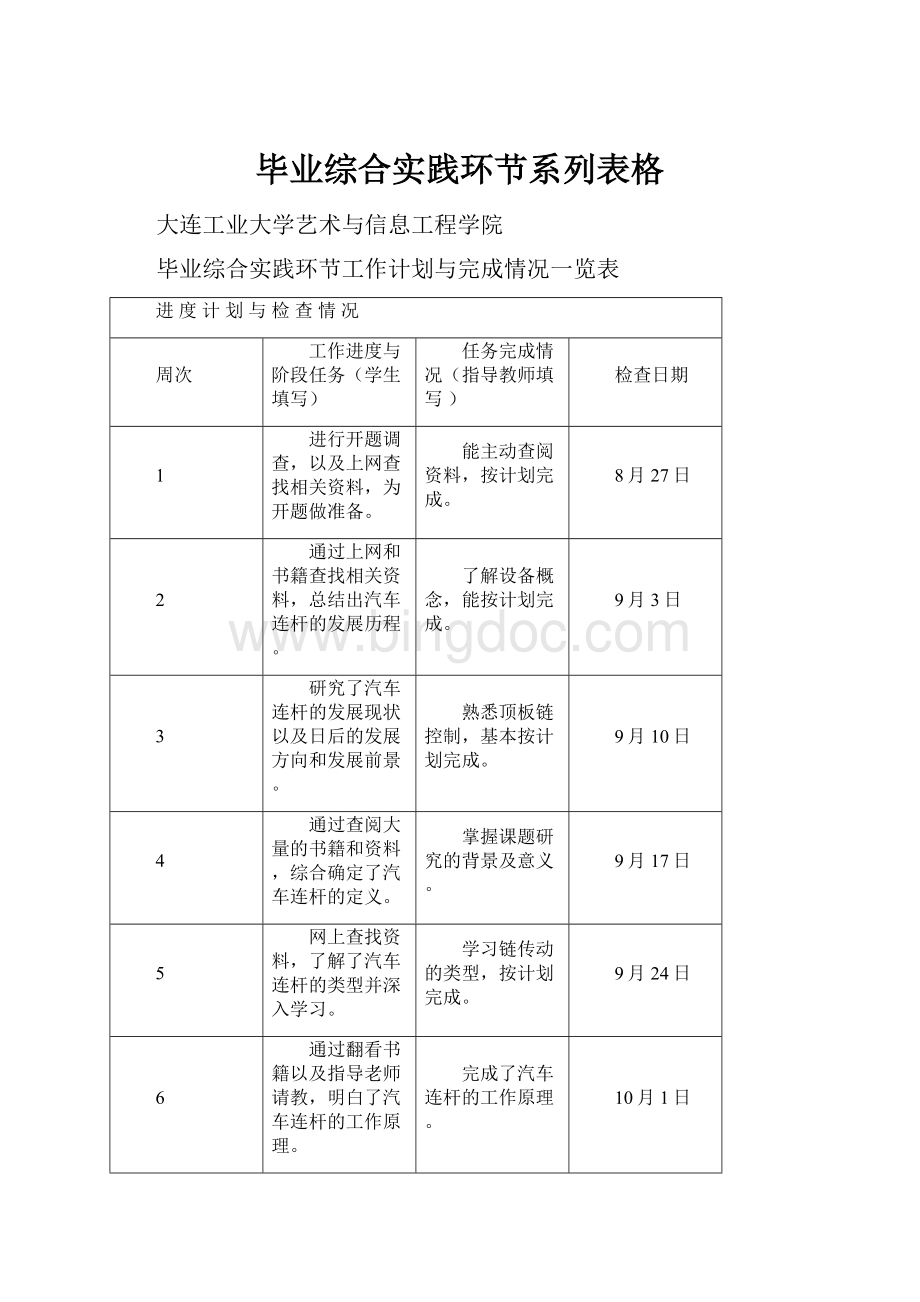

8

根据查询的资料总结出汽车连杆的各项特点。

10月15日

9

通过先前学习了解的知识,完成设计总体方案:

设计目的。

初步学习了定量装置。

10月22日

10

根据设计的目的制定了设计总体方案:

设计要求。

学习了一些定量的计算。

10月29日

11

完成了设计总体方案的核心内容,即设计方案及程序。

懂一些关于整体方案的工作原理

11月5日

12

完成设计总体方案的最后一项任务,即工作流程图。

完成相关气动元件的选择

11月12日

13

初步完成了汽车连杆设计之一:

汽车连杆的结构图和工艺流程图的设计。

完成相关零件的标准化

11月19日

14

基本完成了汽车连杆设计之一:

完成了整体方案排布。

11月26日

15

根据设计方案完成了汽车连杆工艺过程。

完成了整体方案的设计,但需要一些修改。

12月3日

16

制定了连杆的结构图设计的步骤,拟定各部分的主要技术要求和技术参数。

完成了典型零件的初步设计。

12月10日

17

完成了工艺过程卡及工序卡

及时沟通,解答疑问

12月17日

18

连杆的材料和毛坯的选择

连杆的材料和毛坯选择存在问题。

12月24日

19

完成了分析连杆的机械加工工艺过程

连杆的机械加工工艺过程图表

12月31日

20

完成了定位基准的选择:

确定合理的夹紧方法。

1月7日

21

初步了解了连杆两端面和大、小头孔以及大头侧面和螺栓孔的加工。

3月4日

22

连杆加工工艺设计应考虑的问题

3月11日

23

初步了解了切削用量的选择原则。

3月18日

24

确定各工序的加工余量、计算工序尺寸及公差。

3月25日

25

计算工艺尺寸链

4月1日

26

工时定额的计算。

4月8日

27

连杆的检验

认真检验,及时修改。

4月15日

28

上机绘制连杆结构图及工序卡。

CAD使用不熟练,需要加强练习。

4月22日

29

进行了连杆结构调试,并对测试的结果进行了详细的分析。

4月29日

30

记录并总结了系统设计中出现的问题,根据问题设计解决方案。

5月6日

31

通过相应问题的解决方案,逐一的解决没个问题,使系统更完善。

5月13日

32

总结出了在本次设计中的主要收获以及体会,并整理整个设计。

5月20日

33

撰写论文。

5月27日

34

6月3日

35

上交论文。

6月10日

36

制作ppt,准备答辩。

6月17日

注:

本表由学生根据指导教师要求,于毕业综合实践环节开始前认真填写,指导教师审查合格签字后,返还给学生,待毕业答辩前与毕业综合实践环节其他材料一起装档案袋内。

指导教师(签字):

年月日

附件:

毕业综合实践环节指导记录

2011年7月:

本月我完成英文翻译,同时确定毕业设计题目为“汽车连杆加工工艺分析”,查找相关资料,了解研究在连杆在汽车发动的应用,先对课题所研究的内容进行一下深入的了解,然后制定和规划设计方案,从一点出发,选择一个具有代表性的工艺零件,展开接下来一系列的设计内容,从而更好的完成毕业设计。

2011年8月:

本月我查阅了相关资料及书籍等,了解连杆的结构特点,为接下来的设计做准备,同时,也了解了连杆的主要技术要求。

2011年9月:

我完成了英文翻译资料的确定,查找相关资料,学习了连杆加工工艺分析方法,了解连杆的尺寸精度、形状精度以及位置精度的要求都很高。

而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

2011年10月:

本月我完成了,铣连杆大小头平面加工,粗磨大小头平面。

选用X52K机床。

铣刀直径D=100mmV=2.67m/s切削宽度ae=60mm铣刀齿数Z=6切削深度ap=3mm主轴转速n=500/min。

粗磨大小头平面;

选用M7350磨床。

砂轮直径D=40mm磨削速度V=0.20m/s切削深度ap=0.3mmfr0=0.033mm/rZ=8主轴转速n=158.8r/min基本时间tj=0.01min

2011年11月:

本月我完成了大小头的加工:

钻小头孔,选用钻床Z3080,钻头直径D=20mm切削速度V==1.04m/s切削深度ap=10mm进给量f=0.12mm/r主轴转速n=945r/min钻削工时为L=10mmL1=1.5mmL2=2.5mm基本时间tj=0.12min;

扩大头孔,选用钻床Z3080,扩刀直径D=30mm切削速度V=0.39m/s

切削深度ap=1.5mm进给量f=0.8mm/r主轴转速n=250r/min。

铰小头孔选用钻床Z3080铰刀直径D=30mm切削速度V=0.32m/s切削深度ap=0.10mm进给量f=0.8mm/r主轴转速n=200r/min

2011年12月:

本月我完成了铣大头两侧面,扩大头孔,铣开连杆体和盖加工。

选用铣床X62W铣刀直径D=20mm切削速度V=0.78m/s铣刀齿数Z=3切削深度ap=4mmaf=0.10mm/r主轴转速n=750r/min。

选用钻床床Z3080。

刀具:

扩孔钻,扩孔钻直径D=60mm切削速度V=1.256m/s进给量f=0.50mm/r切削深度ap=3.0mm走刀次数I=1主轴转速n=400r/min。

铣开连杆体和盖加工。

选用铣床X62W铣刀直径D=63mm切削速度V=2.47m/s切削宽度ae=3mm铣刀齿数Z=24切削深度ap=2mmaf=0.015mm/rd=40mm主轴转速n=750r/min

2012年1月:

本月我进行了加工连杆体。

粗铣连杆体结合面,选用铣床X62W铣刀直径D=75mm切削速度V=2.94m/s切削宽度ae=0.5mm铣刀齿数Z=8切削深度ap=2mmaf=0.12mm/r主轴转速n=750r/min。

精铣连杆体结合面,选用铣床X62W铣刀直径D=75mm切削速度V=2.94m/s铣刀齿数Z=8切削深度ap=2mmbf=0.7mm/r切削宽度ae=0.5mm主轴转速n=750r/min。

粗锪连杆两螺栓底面,选用钻床Z3025锪刀直径D=28mm切削速度V=2.94m/s锪刀齿数Z=6切削深度ap=3mm进给量f=0.10mm/r主轴转速n=750r/min

铣轴瓦锁口槽,选用铣床X62W铣刀直径D=63mm切削速度V=0.33m/s铣刀齿数Z=24切削深度ap=2mm切削宽度ae=0.5mmaf=0.02mm/r主轴转速n=100r/min。

精铣螺栓座面,选用铣床X62W铣刀直径D=63mm切削速度V=0.49m/s铣刀齿数Z=24切削深度ap=2mm切削宽度ae=5mmaf=0.015mm/r主轴转速n=150r/min。

精磨结合面选用磨床M7130砂轮直径D=40mm切削速度V=0.20m/s切削深度ap=0.1mm进给量fr0=0.006mm/r主轴转速n=100r/min

2012年2月:

本月我进行了粗铣连杆上盖结合面,选用铣床X62W铣刀直径D=75mm切削速度V=0.39m/s切削宽度ae=3mm铣刀齿数Z=8af=0.12mm/r主轴转速n=100r/min;

精铣连杆上盖结合面,选用铣床X62W铣刀直径D=75mm切削速度V=0.43m/s切削宽度ae=0.5mm铣刀齿数Z=8进给量f=0.7mm/r

主轴转速n=110r/min。

粗铣螺母座面,选用铣床X62W铣刀直径D=63mm切削速度V=0.39m/s铣刀齿数Z=24切削宽度ae=5mmaf=0.15mm/r主轴转速n=100r/min;

铣轴瓦锁口槽,选用铣床X62W铣刀直径D=63mm切削速度V=0.33m/s铣刀齿数Z=24切削深度ap=2mm切削宽度ae=0.6mmaf=0.02mm/r主轴转速n=100r/min;

精磨结合面,选用磨床M7350砂轮直径D=40mm切削速度V=020m/s切削深度ap=0.1mm进给量fr0=0.006mm/r

主轴转速n=100r/min

2012年3月:

本月我进行了铣、钻、镗(连杆总成体),精铣连杆盖上两螺母座面选用铣床X62W铣刀直径D=63mm切削速度V=0.49m/s切削宽度ae=5mm铣刀齿数Z=24切削深度ap=2mmaf=0.015mm/r主轴转速n=150r/min。

粗镗大头孔,选用镗床T68铣刀直径D=65mm切削速度V=2.72m/s进给量f=0.30mm/r切削深度ap=3.0mm主轴转速n=800r/min。

大头孔两端倒角,选用机床X62W切削速度V=0.2m/s切削深度ap=3mm进给量f=0.10mm/rZ=8n=750r/min。

精磨大小头两平面,选用磨床M7130切削速度V=0.413m/s切削深度ap=0.10mm进给量f=0.006mm/r半精镗大头孔及精镗小头孔,选用镗床T2115镗刀直径D=65.5mm切削速度V=0.20m/s进给量f=0.2mm/r切削深度ap=1mm。

2012年4月:

本月我进行了1.10.14精镗大头孔,选用镗床T2115镗刀直径D=65.4mm切削速度V=0.20m/s进给量f=0.2mm/r切削深度ap=1mm机床选取n=1000r/min钻小头油孔,选用钻床Z3025切削速度V=1.18m/s切削深度ap=3mm

进给量f=0.05mm/r机床选取n=1000r/min

2012年5月:

本月我进行了小头孔两端倒角,选用机床X62W切削速度V=0.2m/s切削深度ap=3mm进给量f=0.10mm/rZ=8机床选取n=750r/min。

镗小头孔衬套,选用镗床T2115镗刀直径D=30mm切削速度V=0.25m/s进给量f=0.2mm/r切削深度ap=0.2mm机床选取n=1000r/min。

珩磨大头孔,切削速度V=0.32m/s进给量f=0.05mm/r切削深度ap=0.05mm机床选取n=1000r/min。

2012年6月:

本月我按计划上交了毕业设计论文,制作ppt,准备答辩。

毕业设计(论文)任务书

2012届机械工程及自动化专业

题目:

汽车连杆加工工艺分析

子题:

学生姓名:

肖新新班级学号:

机械082-05

指导教师:

卜繁岭职称:

所在系(教研室):

机信系

下达日期:

2011年7月8日完成日期:

2012年6月16日

题目类型

设计、研究、其他

题目来源

生产、教学、科研、其他

题目性质

生产、科研或教学实际课题、模拟

课题简介:

连杆的作用是将活塞承受的力传给曲轴,并使活塞的往复运动转变为曲轴的旋转运动。

连杆由连杆体、连杆盖、连杆螺栓和连杆轴瓦等零件组成,连杆体与连杆盖分为连杆小头、杆身和连杆大头。

连杆小头用来安装活塞销,以连接活塞。

杆身通常做成“工”或“H”形断面,以求在满足强度和刚度要求的前提下减少质量。

连杆大头与曲轴的连杆轴颈相连。

一般做成分开式,与杆身切开的一半称为连杆盖,二者靠连杆螺栓连接为一体。

连杆轴瓦安装在连杆大头孔座中,与曲轴上的连杆轴颈装和在一起,是发动机中最重要的配合副之一。

常用的减磨合金主要有白合金、铜铅合金和铝基合金。

具体任务、内容及要求:

一、毕设主要内容:

1、连杆的结构特点;

2、连杆的主要技术要求

3、连杆的机械加工工艺过程

4、连杆的机械加工工艺过程分析

5、确定各工序的加工余量、计算工序尺寸及公差

6、计算工艺尺寸链和工时定额

7、连杆的检验

8、绘制相关图纸。

二、毕设要求:

1、了解汽车连杆加工工艺分析的课题背景;

2、完成系统设计方案;

3、学会一种制图软件,掌握绘图方法;

4、完成毕业论文,达到本科学士水平;

5、相关科技英文翻译字数不少于20000字符。

日程安排:

预计工作量共36周

实习调研、查阅资料

第1-18周

上机运算(绘图)

第19-20周

方案确定、开题报告

第21-23周

撰写说明书(论文)

第24-30周

设计计算(实验)

第31-34周

上交设计(论文)

第35-36周

教研室主任(签字):

教学系主任(签字):

毕业设计(论文)开题报告

学生姓名

肖新新

专业

机械工程及自动化

学号

设计(论文)题目

汽车连杆加工工艺分析

一、课题的背景与意义

本课题结合自身将来所要从事的职业岗位,要求能够对该类零件的主要技术要求进行分析、进行零件加工工艺设计、毛坯的选择、零件各表面终加工方法及加工路线、零件加工路线的选择、设备、工装的选择、工序尺寸的确定、工艺文件的填写(工艺过程卡、工序卡)。

机械制造与自动化专业毕业生主要面向企业,一般从事数控技术的工作,其主要业务范围是:

从事数控机床的加工工艺规程的制定及数控加工生产、建设工作;

数控编程及设计;

数控机床的安装、调试及维护、维修及服务等.在这次的学习设计中使我更能在以后的工作中去适应自己的职业。

工艺员一般是依据产品设计技术图纸,合理分解编排加工工序、工艺,安排人员、机具、材料的配置使用,编制工艺卡,尽量在使所制订的工艺规程应保证能在一定生产条件下,以最高的生产率、最低的成本、可靠地生产出符合要求的产品。

通常工艺员制图的机会不多,制表的机会多,但不排除绘制简单示意图的可能。

作为一名合格的工艺员,必须掌握各种工艺文件的编制,产品改进,现场的技术指导,工艺纪律检查,以及在相关的部门涉及到的销售技术支撑等,并要求工艺员对产品要做到精通,熟悉产品的结构、原理、以及保养等。

通过本次课题的学习,学会了查用相关参考书、手册、图表、标准等技术资料,培养了自身分析、解决问题的能力,并能够将书本上所学的理论知识与生产实际相结合,初步理解和掌握零件机械加工工艺规程制订的原则、步骤和方法,达到具备编制中等复杂零件机械加工工艺规程的基本能力,促进了自身的综合应用能力及职业素质的提高,为以后参加工作所要从事的职业夯实了基本知识。

二、课题的基本内容与拟解决的主要问题:

传统连杆的加工工艺中,其材料一般采用45钢、40Cr或40MnB等调质钢,但现在国外所广泛采用的先进连杆裂解(conrodfracturesplitting)的加工技术,连杆的工作条件要求连杆具有较高的强度和抗疲劳性能,又要求具有足够的钢性和韧性。

所以,在连杆外形、过度圆角等方面需严格要求,还应注意表面加工质量以提高疲劳强度,否则高强度合金钢的应用并不能达到预期果。

杆零件是发动机中的重要元件,它的作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞组上的燃气压力传给曲轴,使曲轴带动工作机械做功。

连杆一般都采用中碳钢或合金钢经模锻或辊锻,然后经机加工和热处理。

它由大头、小头、杆身等部分组成。

大头为分开式结构,连杆体与连杆盖用螺栓连接。

大头孔和小头孔内分别安装轴瓦和衬套。

为了减轻重量,且使连杆具有足够的强度和刚度,连杆杆身的截面多为工字形,其外表面不进行机械加工。

连杆的主要加工表面为大、小头孔、端面、连杆盖与连杆体的接合面和连杆螺栓孔;

次要加工表面为油孔、锁口槽等。

此外,还有检验、清洗、去毛刺等工序

连杆的结构形式直接影响机械加工工艺的可靠性和经济性,影响连杆结构工艺性的因素主要有以下几方面:

1.连杆盖和连杆体的连接方式;

2.连杆大、小头厚度;

3.连杆杆身孔的大小和深度。

参考资料:

[1]陈明主编,机械制造工艺学[M].北京:

机械工业出版社,2005.07

[2]丁柏群、王晓娟主编,汽车制造工艺技术[M].北京:

国防工业出版社,2008.8

[3]陈宏钧主编,实用机械加工工艺手册(第2版)[M].北京:

机械工业出版社,2004.08

[4]王茂元主编,机械制造技术.[M].北京:

机械工业出版社,2005

[5]曾东建主编,汽车制造工艺学[M].北京:

机械工业出版社,2005.9

[6]谢云臣,赵英才,发动机连杆工艺设备选型的可拓评价研究[J].汽车技术,2006,25(4):

38-40.

[7]

实施方案和时间安排(按教学周次安排):

第1-17周实习、调研、查阅资料、熟悉开发工具

第18周方案确定、上交开题报告

第19-20周对连杆零件主要技术要求进行分析

第21-23周完成连杆零件加工工艺设计

第24-30周进行总结本课题同时撰写论文

第31-34周上机绘图、设计计算

第35-36周上交论文、进行毕业设计答辩

指导教师意见

签字:

系(专业)领导小组意见

组长签字:

年月日

备注

此表由学生填写,中间页不足时,另附纸。

毕业设计(论文)中期报告

肖新新

班级学号

毕业设计(论文)题目

开题日期

2011.12.20

计划完成日期

2012.04.15

设计(论文)进展情况

提前完成□;

按期完成√;

滞后完成□

能否按期完成

能

目前按任务书规定应完成的内容

1连杆的结构特点

2.查询连杆的主要技术要求

3.根据设计的目的制定了设计总体方案:

设计要求

4.完成了设计总体方案的核心内容,即设计方案及程序。

5.完成设计总体方案的工作流程图。

6对连杆零件主要技术要求进行分析

7.完成连杆零件加工工艺设计

8.完成连杆零件机械加工工序片的编制

目前已完成的内容

指

导

教

师

意

见

签字: