福田模具开发通用要求.doc

《福田模具开发通用要求.doc》由会员分享,可在线阅读,更多相关《福田模具开发通用要求.doc(46页珍藏版)》请在冰点文库上搜索。

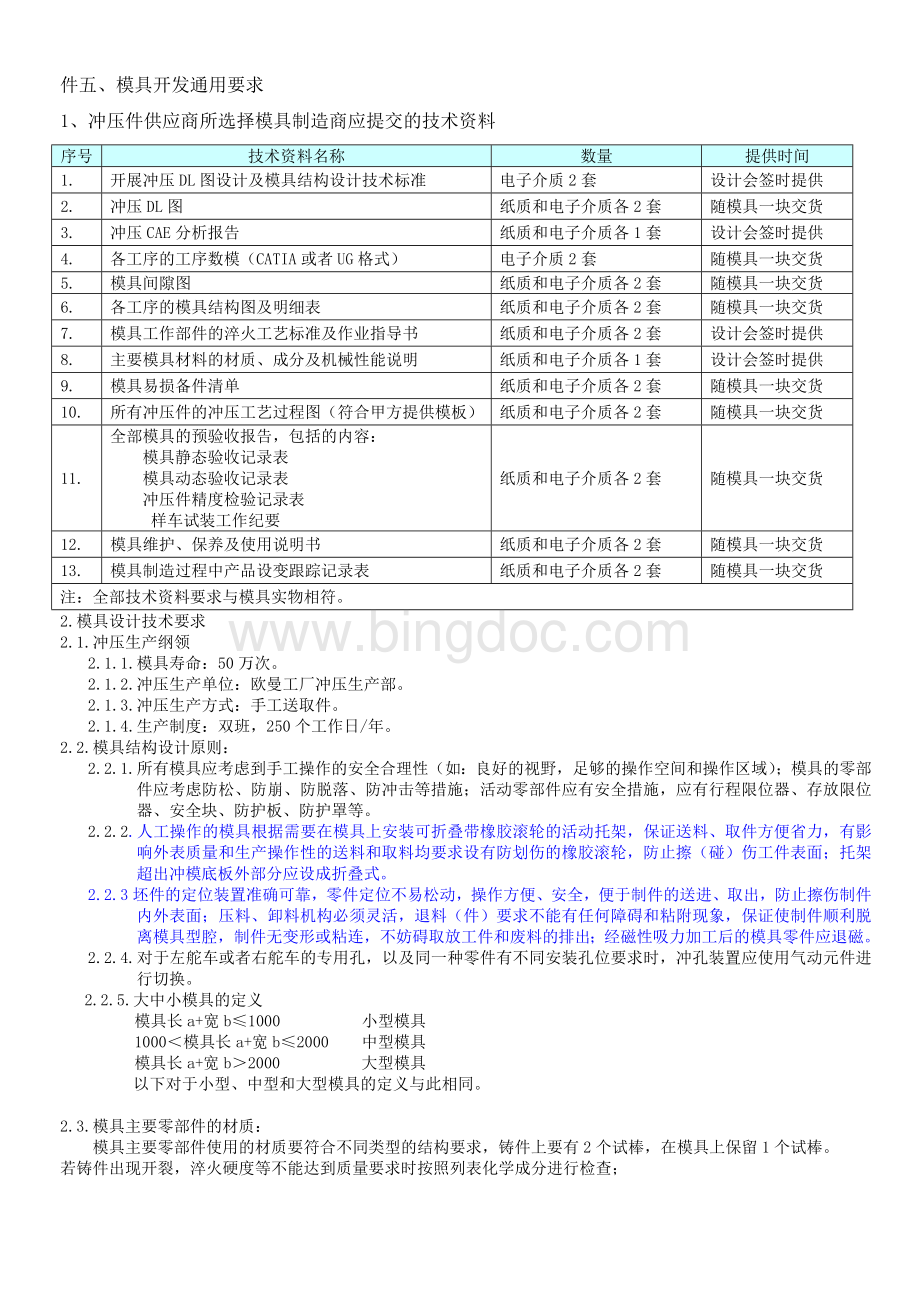

件五、模具开发通用要求

1、冲压件供应商所选择模具制造商应提交的技术资料

序号

技术资料名称

数量

提供时间

1.

开展冲压DL图设计及模具结构设计技术标准

电子介质2套

设计会签时提供

2.

冲压DL图

纸质和电子介质各2套

随模具一块交货

3.

冲压CAE分析报告

纸质和电子介质各1套

设计会签时提供

4.

各工序的工序数模(CATIA或者UG格式)

电子介质2套

随模具一块交货

5.

模具间隙图

纸质和电子介质各2套

随模具一块交货

6.

各工序的模具结构图及明细表

纸质和电子介质各2套

随模具一块交货

7.

模具工作部件的淬火工艺标准及作业指导书

纸质和电子介质各2套

设计会签时提供

8.

主要模具材料的材质、成分及机械性能说明

纸质和电子介质各1套

设计会签时提供

9.

模具易损备件清单

纸质和电子介质各2套

随模具一块交货

10.

所有冲压件的冲压工艺过程图(符合甲方提供模板)

纸质和电子介质各2套

随模具一块交货

11.

全部模具的预验收报告,包括的内容:

模具静态验收记录表

模具动态验收记录表

冲压件精度检验记录表

样车试装工作纪要

纸质和电子介质各2套

随模具一块交货

12.

模具维护、保养及使用说明书

纸质和电子介质各2套

随模具一块交货

13.

模具制造过程中产品设变跟踪记录表

纸质和电子介质各2套

随模具一块交货

注:

全部技术资料要求与模具实物相符。

2.模具设计技术要求

2.1.冲压生产纲领

2.1.1.模具寿命:

50万次。

2.1.2.冲压生产单位:

欧曼工厂冲压生产部。

2.1.3.冲压生产方式:

手工送取件。

2.1.4.生产制度:

双班,250个工作日/年。

2.2.模具结构设计原则:

2.2.1.所有模具应考虑到手工操作的安全合理性(如:

良好的视野,足够的操作空间和操作区域);模具的零部件应考虑防松、防崩、防脱落、防冲击等措施;活动零部件应有安全措施,应有行程限位器、存放限位器、安全块、防护板、防护罩等。

2.2.2.人工操作的模具根据需要在模具上安装可折叠带橡胶滚轮的活动托架,保证送料、取件方便省力,有影响外表质量和生产操作性的送料和取料均要求设有防划伤的橡胶滚轮,防止擦(碰)伤工件表面;托架超出冲模底板外部分应设成折叠式。

2.2.3坯件的定位装置准确可靠,零件定位不易松动,操作方便、安全,便于制件的送进、取出,防止擦伤制件内外表面;压料、卸料机构必须灵活,退料(件)要求不能有任何障碍和粘附现象,保证使制件顺利脱离模具型腔,制件无变形或粘连,不妨碍取放工件和废料的排出;经磁性吸力加工后的模具零件应退磁。

2.2.4.对于左舵车或者右舵车的专用孔,以及同一种零件有不同安装孔位要求时,冲孔装置应使用气动元件进行切换。

2.2.5.大中小模具的定义

模具长a+宽b≤1000小型模具

1000<模具长a+宽b≤2000中型模具

模具长a+宽b>2000大型模具

以下对于小型、中型和大型模具的定义与此相同。

2.3.模具主要零部件的材质:

模具主要零部件使用的材质要符合不同类型的结构要求,铸件上要有2个试棒,在模具上保留1个试棒。

若铸件出现开裂,淬火硬度等不能达到质量要求时按照列表化学成分进行检查;

成分

材质

C

Si

Mn

P

S

Mo

Cr

V

钼铬铸铁

3.7~3.9

2.0~2.5

0.6~0.9

0.3~0.5

≤0.1

0.25~0.45

0.25~0.35

HT300

2.9~3.2

0.9~1.1

1.2~1.5

≤0.15

≤0.12

Cr12MnV

1.45~1.70

≤0.40

≤0.40

≤0.03

≤0.03

0.40~0.60

11.0~12.50

0.15~0.30

7CrSiMnMoV

0.75~0.80

0.70~1.2

≤0.50

≤0.03

≤0.03

2.00~3.00

6.50~7.50

1.70~2.20

SKD11

1.40~1.60

≤0.40

≤0.60

≤0.03

≤0.03

0.80~1.2

11.0~13.00

0.2~0.5

ICD5

0.65~0.75

0.85~1.15

0.65~1.05

≤0.03

≤0.03

0.2~0.5

0.09~1.20

0.15~0.3

2.4.模具导向装置

模具类型

外形

导向方式

导向腿结构

拉延类

小型

□A

□B

□C

□D

■E

□Ⅰ

■Ⅱ

中型

■A

□B

□C

□D

□E

□Ⅰ

■Ⅱ

大型

■A

□B

□C

□D

□E

□Ⅰ

■Ⅱ

修边冲孔类

小型

□A

□B

■C

□D

□E

□Ⅰ

■Ⅱ

中型

□A

■B

□C

□D

□E

□Ⅰ

■Ⅱ

大型

□A

■B

□C

□D

□E

□Ⅰ

■Ⅱ

斜楔模、成形、翻边整形类

(不带冲切)

小型

□A

□B

□C

□D

■E

□Ⅰ

■Ⅱ

中型

■A

□B

□C

□D

□E

□Ⅰ

■Ⅱ

大型

■A

□B

□C

□D

□E

□Ⅰ

■Ⅱ

斜楔模、成形、翻边整形类

(带冲切)

小型

□A

■B

□C

□D

□E

□Ⅰ

■Ⅱ

中型

□A

■B

□C

□D

□E

□Ⅰ

■Ⅱ

大型

□A

■B

□C

□D

□E

□Ⅰ

■Ⅱ

落料冲孔类

小型

□A

□B

■C

□D

□E

□Ⅰ

■Ⅱ

中型

□A

□B

■C

□D

□E

□Ⅰ

■Ⅱ

大型

□A

■B

□C

□D

□E

□Ⅰ

■Ⅱ

防差错措施

■需要,右侧两导柱间距及导板加大10mm。

□不需要。

导向结构类型

A:

导向腿B:

导向腿+导柱C:

导柱D:

导柱组E:

导板

导向装置不能承受侧向力,有侧向力时需增加直接反侧装置平衡侧向力。

导向腿结构

Ⅰ:

角部导向腿Ⅱ:

中心导向腿

注:

模具的导柱均安装在下模座上,模具的起重和翻转应在设计时考虑。

2.5.模具安全区的设定

大型模具

中型模具

小型模具

■需要,数量为:

■4个

□2个对角设置

□结构设计会签时,视模具结构协商确定。

■需要,数量为:

■4个

□2个对角设置

□结构设计会签时,视模具结构协商确定。

■需要,数量为:

□4个

■2个

□结构设计会签时,视模具结构协商确定。

2.6.模具U型槽的数量要求

U型槽数量设置

设备有快夹装置时按照快夹规格设计

模具长度尺寸范围

下模本体

上模本体

~1000

2×2

2×2

1001~1600

2×2

3×2

1601~3600

3×2

4×2

3600~

4×2

4×2

2.7.模具快速定位装置

中型和大型模具均需要利用机床的托杆孔进行快速定位,甲方要求优先采用以下三种定位结构:

1)

2)

3)

2.8.模具中心线位置应有快速定位键槽。

2.9.模具应设计加工及维修基准,包括基准面和基准孔:

基准孔(中小型模具允许采用2销基准)

基准面

模具中心线位置及压机中心线位置应刻V型槽。

要求在模具中心线及压机中心线位置刻的V型槽

2.10.模具结构及主要模具零件的技术要求

2.10.1拉延模

(1)模具材质及热处理要求

序号

部件名称

模具结构与材质

热处理要求

备注

1

凸凹模

T<1.2

凸、凹模整体结构

MoCr铸铁

HRC≥50

T≥1.2

凸、凹模分体结构

基体:

HT300

如冲压件外表面出现拉毛缺陷,凹模镶块则应采用TD处理消除此缺陷。

镶块Cr12MoV

HRC58-62

2

压边圈

T<1.2

整体结构

MoCr铸铁

HRC≥50

T≥1.2

工作面镶块

基体:

HT300

镶块Cr12MoV

HRC58-62

3

其他

按照甲方认可的相关技术标准或者会签要求

(2)铸件厚度及减轻孔的技术要求

拉延模

铸件壁厚

冲压板厚

A

B

C

D

E

F

H

I

J

K

L

t<1.5

40

40

30

≥50

40

40

30

50

3

10

50

1.5≤t<2.5

50

50

40

≥50

40

40

40

60

3

10

60

t≥2.5

50

50

40

≥55

50

50

40

60

3

10

60

拉延模

减重孔要求

(3)拉延模具表面热处理

拉延模具表面淬火范围(仅适用于MoCr铸铁材质的整体结构模具)

部位

A

拉延筋

B

凹模圆角

C

凸模圆角

D

一般圆角

(4)排气孔

排气孔原则上设置在凸、凹模的凹角上,

保证每200MM上有一个排气孔;

排气孔直径Ф6,排气管高度150mm;头部做1800弯头。

或者增加防尘盖。

(5)安全护板

拉延模和成型模安装安全护板,护板材料:

Q235-A/t=2-3mm

2.10.2.修边冲孔模

(1)模具材质及热处理要求

序号

零件名称

材质

零件结构示意

热处理要求

备注

1

下模座

HT250

退火处理

2

上模座

HT250

退火处理

3

压件器

HT300

退火处理

4

上下模修边镶块

T<1.2

7CrSiMnMoV

(空冷钢)

HRC58-62

T≥1.2

Cr12MoV

HRC58-62

镶块的背托应有挡墙

5

废料切刀

T<1.2

7CrSiMnMoV

(空冷钢)

最大废料尺寸500mm

HRC58-62

HRC58-62

废料刀的背托应有挡墙

T≥1.2

Cr12MoV

6

冲孔凸模及凹模镶套

Cr12MoV

按相关标准

MISUMI或大连盘起

7

压件器镶块

45

调质HRC28-32

8

下模镶块垫板

45

HRC43-48

9

废料滑道

Q235-A

②chutematerial(SPHC)

/

/

10

废料盒

Q235-A

废料长度≤50mm采用废料盒收集,废料容量>800-1000个

/

/

11

其他

按照认可的相关标准要求

(2)铸件厚度及减轻孔的技术要求

修边冲孔模

铸件壁厚

冲压板厚

A

B

C

D

E

F

G

H

I

J

K

L

M

N

R

t<1.5

40

40

40

40

30

40

40

30

30

25

30

30

30

30

25

1.5≤t<2.5

50

40

40

40

30

40

40

40

40

30

40

40

30

30

—

t≥2.5

50

50

50

50

40

50

50

40

40

30

40

40

40

30

—

修边冲孔模

减重孔要求

2.10.3.翻边整形模

(1)模具材质及热处理要求

序号

零件名称

材质

试样结构

备注

1

下模座

MoCr铸铁

下模有镶块采用HT250

2

上模座

HT250

3

压件器

HT300

4

顶件器

HT300

5

上下模成型镶块

T<1.2

7CrSiMnMoV

(空冷钢)

HRC58-62

T≥1.2

Cr12MoV

HRC58-62

6

其他

按照认可的相关标准

(2)铸件厚度及减轻孔的技术要求

翻边整形模

铸件壁厚

冲压板厚

A

B

C

D

E

F

G

H

J

K

L

M

N

S

T

t<1.5

40

40

40

40

40

30

30

30

50

30

30

40

30

40

30

1.5≤t<2.5

50

50

50

50

40

40

40

40

55

40

30

40

40

40

40

t≥2.5

50

50

50

50

50

40

40

40

60

40

40

40

40

50

40

翻边整形模

减重孔要求

2.10.4.斜楔类模具

(1)斜楔类模具的机构设计要求

Ø斜楔优先采用标准斜楔。

Ø斜楔机构的最小投料空间为30mm;斜楔和滑块初接触面积不少于整个斜面的1/3。

Ø吊楔机构有防落下安全措施,宽的吊楔机构(W≥600mm)有防挠曲变形措施。

Ø宽的斜(吊)楔机构(W≥600mm)的中心滑板为“V”型导板。

(2)斜楔结构主要零件的材质

序号

部件名称

材质

备注

1

滑块Camslider(low)

HT300

2

驱动器Camdriver

HT300

3

底座Slideadapter

HT250/300

4

强制回位钩Postivereturn

45/T10A

5

导板COMGUIDE

导板

铜基

6

连接板Linkarm

45

2.10.5.包边模具

(1)包边模具的运动机构要合理,有足够的强度和刚性;

(2)包边模具的开口高度要要满足自动送料机构的要求;

(3)包边模具的托料高度要与送料机构相匹配,托起的控制系统按照送料机构(气动/电动)要求进行;

(4)包边模具下模要有外板到位传感器,举升到位传感器,传感的制式按照会签要求;

(5)上模要有内板导正机构和压料芯;

(6)车门包边考虑增加车门外闪的补偿量,具体补偿量按照会签要求执行(补偿量根据工艺经验,确定工艺版数模的工艺补偿量,并经CAE分析后再用于模具开发)。

(7)所有车门总成和发动机盖总成与车身的间隙、阶差应在整车DTS要求的范围内,否则乙方要按照甲方的质量培育要求进行精细化整改。

2.11.起重结构

2.11.1.模具的起重形式

模具重量3吨以上

模具重量3吨以下

2.11.2.其他起重要求

(1)25KG<零件重量≤100KG2个起吊螺栓孔;

(2)100KG<零件重量≤1000KG4个起吊螺栓孔;

(3)零件的重量>1000KG采用起重棒

(4)在同一套模具上的起重螺孔应保持一致;起重螺孔规定如下:

M12、M16、M20、M24

2.12.工序件托起装置

工件的托起原则上采用气动装置,气动装置的接头为插管式快换接头,并应备有堵塞和手动换向阀及调压阀;快换接头的尺寸规格模具结构技术会签时确定,安放位置在压机后侧左端;接头插座的顺序排列为定位装置升起、下降、托料装置升起、下降。

进气管(及接头)深黄色,排气管(及接头)深白色。

2.13.托杆及接杆

2.13.1.托杆不允许直接接触压边圈或顶件器的表面,需要在托杆底部接触面加淬硬垫块(HRC40-45)。

2.13.2.托杆接杆长度小于200mm,可与压边圈一体铸出;托杆接杆长度大于200mm,应采用QM4108结构形式的托杆接杆。

托杆伸出长度按照设备参数提供的规格设计制造。

2.13.3.托杆在气垫下死点时不应高出工作台面,否则需加托杆接杆,铸造式托杆接杆的结构尺寸:

2.14.模具涂漆总体原则:

序号

模具部件名称

涂漆颜色要求

1

基体

甲方指定色卡

2

铸字、“∠”形三角槽、送料方向箭头、“F”等标记符号

白色

3

压边圈的压力调整垫块、存放限制器、运输连接板

红色

4

防护板、废料滑板

黄黑相间斜条纹

5

压板、起重棒、安全侧销安全罩、废料盒

黄色

6

限制器

黄色

7

警示部位;危险部位

红色

2.15.模具外观铸字要求

2.15.1.在上模左侧端头铸出文字:

第一行标识“FT-M-零件图号,例:

FT-M-1K18051000021”、第二行靠左侧标识“模具工序号,例:

2/5”、第二行靠右侧标识制件“左件(L)或右件(R)”、第三行标识“上模重量(重量单位:

KG)”。

2.15.2.在下模左侧端头铸出文字:

第一行标识“FT-M-零件图号”、第二行靠左侧标识“模具工序号,例:

2/5”、第二行右侧标识制件“左件(L)或右件(R)”、第三行标识“模具总重量(重量单位:

KG)”。

2.15.3.模具前侧标记“F”铸在模具前侧压板台侧面正中。

2.15.4.送料方向标记“”铸在模具左侧。

2.15.5.一般英文字母与数字尺寸:

宽21,高30。

2.16.铭牌和指示牌要求

2.16.1.要求铭牌外形尺寸高75mm,长140mm,应包括以下内容:

零件号、零件名称、模具号、压机吨位、制造厂家、模具重量(上模重量与总重量)、模具闭合高度、出厂日期。

2.16.2.托杆在压机上的位置(用黑色油漆圆点表示、托杆规格、托杆数量、模具中心与压机中心的偏装量、模具平面尺寸。

2.16.3.铭牌和托杆指示牌的位置在上模正面的右侧,且铭牌在里,指示牌在外,模具设计时应考虑预留安装空间。

2.17.甲方认可的主要技术标准是:

2.17.1.乙方在设计时所采用的标准应保证是国际公认的、惯用的标准(如:

日本MISUMI、SANKYO、盘起、SMC等企业标准)。

2.17.2.乙方选定的模具标准件提供商,其资质应得到甲方书面认可。

2.17.3.模具标准件选用要求:

(1)冲切装置(包括冲孔凸模、凹模镶套及固定板、垫板等)采用日本MISUMI或盘起标准。

(2)弹簧选用日本东发或《汽车冲模标准汇编》标准。

(3)气动装置采用日本SMC标准。

(4)导向装置(包括导板、导柱、导套、耐磨板等)和标准斜楔机构选用日本SANKYO标准,选用铜基自润式标准件,不允许采用强迫润滑的标准件。

(5)其它未做具体规定的模具标准件优先选用日本MISUMI标准或《汽车冲模标准汇编》。

2.18.乙方提供的《冲压DL图设计及模具结构设计的技术标准》中,如存在与本技术协议要求不一致的内容,以本技术协议为准。

3.模具制造技术要求

3.1.锻件、铸件加工要求

3.1.1.锻件不应有过烧及机械加工不能去掉的裂纹夹层或凹坑。

3.1.2.乙方应对所采用的铸件进行消除应力处理(退火、振动时效等),以消除铸造内应力,并改善铸件的机械加工性能。

铸铁退火后的硬度应在HB170-241范围内;铸钢退火后的硬度应在HB142-229范围内。

3.1.3.乙方应向甲方提供铸件的试棒及其它有关数据材料。

3.1.4.非标准铸件底板上的导柱孔、导套孔和压板槽孔不允许直接铸出。

3.1.5.加工过的铸件工作表面不允许有裂纹及影响模具使用功能的砂眼及气孔。

3.1.6.铸件清理要求,铸件表面应光滑,不允许有飞边和毛刺(铸钢件要去掉气割时的溶渣),在铸件的转角处和非工作的内腔表面不允许有粘砂和夹砂。

铸件内腔必须彻底清砂,内腔及不加工表面应涂漆。

浇注冒口在铸件的非加工表面上时,应清除干净(影响表面质量时,应进行机械加工)。

3.1.7.铸件的壁厚允许偏差

图纸尺寸mm

<10

11-20

21-40

41-80

81-160

161-315

允许偏差mm

±1.5

±2

±2.5

±3

±3.5

±4

3.1.8.模具单套总重量原则不得超过20吨,超重模具要给出明显的标识,并在会签时提请甲方认可。

3.1.9.每套模具配备的托杆由甲方负责制造,乙方负责提供加工数据。

3.1.10.吊耳用的起重棒由乙方提供,并应保证每套模具至少4件。

3.2.主要模具零件制造精度要求

3.2.1凸模、凹模、凸凹模和镶块

(1)凸模、凹模、凸凹模的固定部分的配合面为圆柱形时,其配合面与支撑台肩的底面和台肩的上表面的垂直度在100mm内≯0.01mm,此台肩装于固定板上表面不得外露,其厚度的制造公差为-0.02mm。

(2)凸模、凹模、凸凹模的固定部分为圆柱形面或其形状为可磨削有规则的几何形状时,刃口与配合部分其同轴度≯0.01mm。

(3)凸模、凹模、凸凹模的固定部分其基准孔应按设计要求制造,保证配合关系,工作部分应严格按设计规定的尺寸及公差制造。

(4)圆柱形凸模打顶尖孔时,顶尖孔边缘距刃口的距离≯冲裁的板料厚度,且最小不小于2mm。

(5)多孔凹模(凸凹模)孔直径大于6mm并且安装多孔凹模的安装板,其孔距的制造公差按产品孔距公差的25%;如果产品孔距公差为自由公差,其孔距的制造公差不超出产品规定的孔距自由公差的5%。

(6)凹模、凸凹模镶块的底面刃口面的垂直度≯0.01mm,并且沿冲压方向在刃带部位不允许有倒锥。

(7)镶块接合面的缝隙

A)接合面的缝隙不得大于0.05mm。

B)镶块的接合缝隙不得有上紧下松现象;镶块与止键或挡墙的间隙<0.03mm

(8)新制造的凸模、凹模、凸凹模和镶块,刃口及其固定部分,原则上不允许烧焊(设计结构要求时除外),以保证使用寿命。

(9)凹模的内刃口不允许有反锥,内刃带的高度应符合图纸,当料厚在1mm以下时高度不小于6mm,料厚在1-3mm时,高度不小于8mm,料厚大于3mm时,高度不小于10mm。

(10)对于大型模具的凸模、凹模、凸凹模镶块在制造过程中,允许取一块线形简单的镶块作为补偿镶块,此镶块的尺寸,应在装配完之后按实际尺寸修改图纸。

(11)凸凹模及固定板应打上图号、件号,并在底板或安装板上的相应位置也打上件号的标记。

(12)非刃口部分的棱线均应倒角(按零件大小0.5×45°~2×45°)。

3.2.2.键

(1)明键:

在受力方向键与底板或安装板之间的配合部分,不得有间隙。

(2)暗键:

键与具有装配关系的两个零件上相对应有键槽配入时,键与键槽的两边均不得有间隙。

(3)配入后的键两个配入面的平行度在100mm内<0.03mm。

3.2.3.模架

(1)底板安装板的平行度

(2)冲裁类模具的平行度要求如下:

A)无间隙冲裁模的底板和安装板的上、下面平行度在300mm内≯0.03mm。

B)底板和安装板的尺寸(宽×长)≤280mm×2000mm时,其平行度≯0.10/1000mm。

C)底板和安装板的尺寸(宽×长)≥520mm×2000mm时,其平行度≯0.15/