数控恒流源设计docWord文档下载推荐.docx

《数控恒流源设计docWord文档下载推荐.docx》由会员分享,可在线阅读,更多相关《数控恒流源设计docWord文档下载推荐.docx(27页珍藏版)》请在冰点文库上搜索。

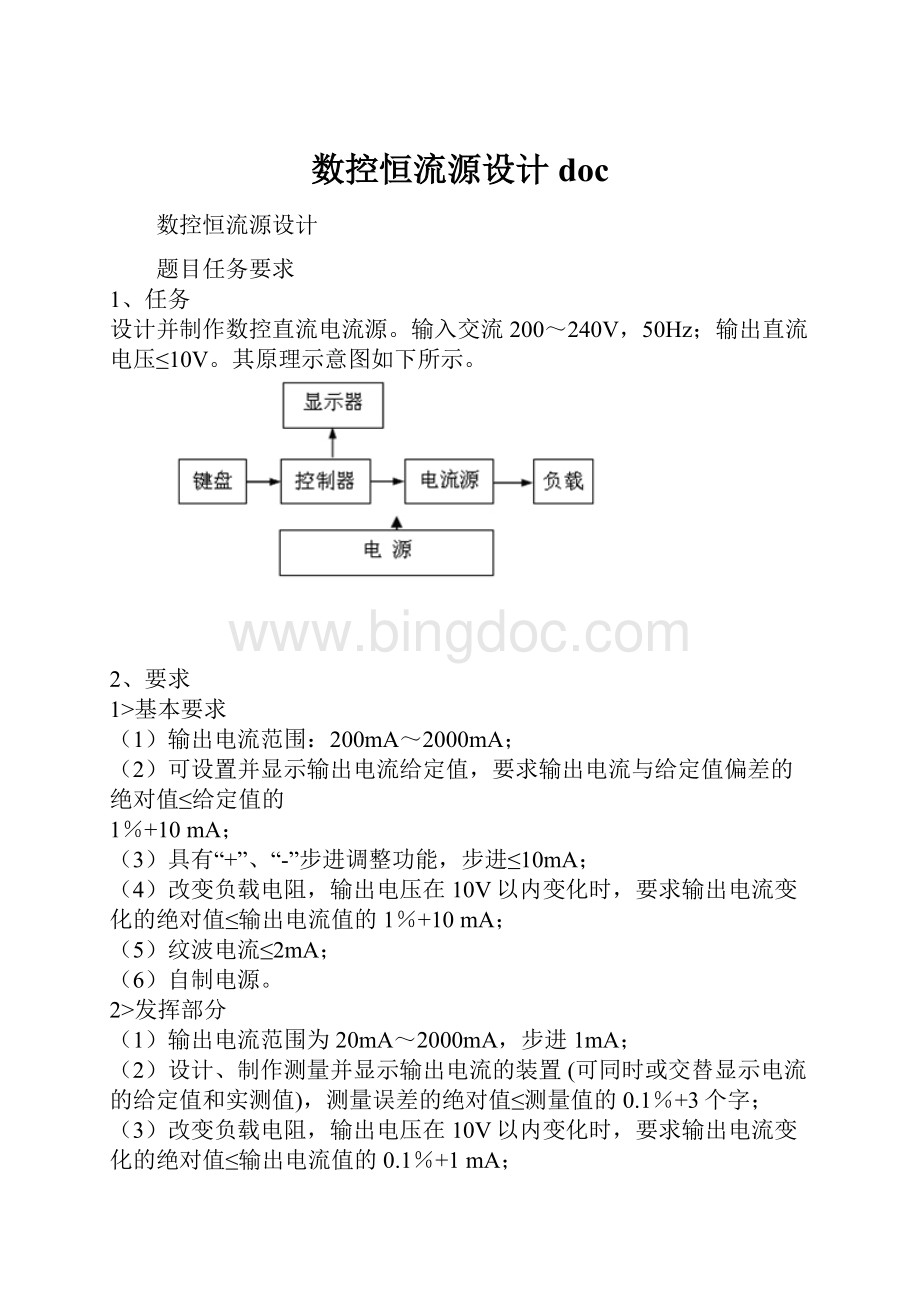

单片机将反馈信号与预置值比较,根据两者间的差值调整输出信号大小。

这样就形成了反馈调节,提高输出电流的精度。

本方案可实现题目要求,当负载在一定范围内变化时具有良好的稳定性,而且精度较高。

具体电路设计

1.电源电路

控制部分供电电源电路

还需要大功率供电电源,专门为VMOS管供电。

因为负载中最大电流要达到2A,输出直流电压≤10V,所以该电源的输出功率至少要大于210=20W。

作为大功率电源,我们选用220V-16V/50W的变压器,稳压芯片是金属封装的三端可调稳压芯片LM317KSTEELP+,理论上安装散热片后最大输出电流可达3.4A,经实际测试,能够输出2A电流的指标。

电路图如下:

恒流源部分供电电源电路

2.恒流源电路

恒流源电路由N沟道的MOSFET、高精度运算放大器、采样电阻等组成,其电路原理图如下图所示。

利用功率MOSFET的恒流特性,再加上电流反馈电路,使得该电路的精度很高。

图中R1为负载电阻,输出电压变化的范围U<

=10V,Imax<

=2A,可以得出负载电阻R1<

=5欧。

R2为取样电阻,是专门的发热电阻(阻值随温度变化较小),R2=0.5欧。

运算放大器的输出控制着MOSFET的VGS,因此运算放大器输出的稳定性将直接决定系统输出电流的稳定性;

同时,运算放大器还决定着系统输出电流的精度。

为了满足系统的精度及纹波要求,选用精密运算放大器OP07。

3.D/A,A/D电路

经过理论分析,D/A转换器和A/D转换器都应该选择10位以上的,才能满足转换精度.。

D/A我们选择MAXIM公司的MX7541。

MX7541是12位低电源供电的D/A转换器转换器。

而对于A/D采样,一方面我们要求采样值的精度要高,另一方面我们要求采样转换速率要快。

根据这两点我们选择了MAXIM公司的12位高速A/D转换芯片MAX197。

系统软件设计

在这个实验中,需要单片机处理的任务主要有两个部分:

其一,基本工作,包括LCD显示,键盘扫瞄,各功能电路的送控制字.。

其二,核心处理工作,MAX197将采样电阻上的电压采进单片机以后,单片机必须根据所采进来的值,判断我们所指定的电流值准不准确。

如果实际值比设定值大的话,那么就减小D/A输出的电压;

如果实际值比设定值小的话,则增大D/A输出的电压值。

然后往复比较,直到采样值与设定值的差别在误差允许范围之间即可。

下图是单片机处理的流程图:

1.为何LED灯总是驱动电源在坏?

从可靠性设计理论上讲,由于驱动电源的比灯珠复杂很多,电源中的电子元器件种类数量都很多,有电阻电容电感变压器二极管三极管mos管等等,数量种类愈多,发生故障的几率愈高,电源的失效几率至少比灯珠高一个数量级。

由于LED灯的80%以上的功率转换为热能,灯体温度一般都较高,这对电源的要求非常高,远远超过了通讯电源中的要求极高的基站电源,基站电源很少满载工作,而LED灯很少不是满载工作。

高温满载长时间工作,这对电源是非常严酷的要求。

然而,在现实中,能做基站电源的公司寥寥无几,而做LED驱动电源的厂家遍地都是,有些58年大炼钢铁的气势,有悖常理,也就注定了设计不过关,选材不合理,粗制滥造。

。

品质可想而知,不一而掬。

2.如何提高大功率led灯具的可靠性?

在可靠性设计中,提高可靠性的最有效最常见的方法是提供备份的方法,飞机采用双发动机就是最经典的方法。

在自然界中,动物的眼睛,耳朵,鼻孔,肾脏等关键器官都有两个,其中一个都是备份。

在通讯系统中,高要求的电源系统都是采用n+1备份。

这些都是面对并接受电源易损坏这个现实请况下采取的提高可靠性方案。

在led灯具中,由于恒流驱动,不能实现全功率备份。

但可以把灯珠分为n组,每组由独立电源单独供电,一组电源失效,灯具不会发生致命性的全灭。

n组同时失效的概率极低。

3.选择驱动电源要注意哪些技术指标?

一。

效率:

节能是LED灯的主要卖点,电源转换效率不高,再好的灯珠也做不出高光效的灯具。

二。

PF值:

PF值高,可以有效的减小无功功率损耗,提高交流电源的利用率,节约了发电的能源,降低了谐波电流,减小了电网及配电设备投资。

三。

温度:

温度对电子元器件的寿命有决定性的影响。

特别是电解电容,温度下降10度,寿命增加一倍。

四。

安规:

安全是至关重要的,甚至是要命的。

4.决定LED驱动电源的寿命的关键因素?

铝电解电容的工作温度

如果选用105度,寿命为10000小时的高频铝电解电容,根据通行的铝电解电容寿命估算公式:

温度“每降低10度,寿命增加一倍”,那么它在95度环境下工作寿命为20000小时,在85度环境下工作寿命为40000小时。

由此可见,温度与寿命是指数函数的关系。

5.高效率的诱惑

高效率是LED照明系统整体的节能要求,是低温升、长寿命、高可靠的基础与保证。

如一台输出100W的LED驱动电源,当效率达95%时,其损耗是5.2W,当效率只有85%时,其损耗达17.6W,后者是前者的3.4倍,实验表明在同等条件下前者比后者温度低10~15℃。

根据铝电解电容温度降10度寿命加一倍的原则,高效降低10度温度,寿命就长一倍。

6.高PF值的诱惑

PF是PowerFactor的缩写,指的是功率因数,是有功功率与视在功率的比值;

PFC是PowerFactorCorrector的缩写,指的是功率因数校正;

高功率因数可以:

1)减小电流谐波;

2.)增加电力系统容量;

3)减小线损,节约电能。

低功率因数即代表低的电力效能,越低的功率因数值代表越高比例的电力在配送网络中耗损,若低的功率因数没有被校正,电力公司除了有功功率外,还要提供更大的无功功率,这导致需要更大的发电机、变压器、输电线等,以补偿损耗。

7.LED电源的品质问题根源在哪里?

1.设计不到位:

防水,防雷,EMC,主要的是热设计,温度范围低于灯具实际温度;

2.选用元器件质量低劣:

比如用劣质环氧等来做防水灌封,普通电解代替高频电解,高温电解代替高频电解,翻新元器件,拆机件等等。

LED灯用PWM调光有什么缺点呢?

浏览次数:

346次悬赏分:

5

|

解决时间:

2011-5-419:

23

提问者:

咖啡不喝茶

如果我的路灯有40个灯珠,分成4路并联,每一路加一个带可控制端的横流驱动IC,那么我是用PWM调光好呢还是直接开关其中某几路来实现总体光照减小好?

主要从节能的方面考虑~PWM调光过程和这种直接开关哪种省电

最佳答案

LED调光目前有两种思路:

一是线性调节LED电流(即模拟调光),二是使用开关电路以相对于人眼识别力来说足够高的频率工作来改变光输出的平均值(数字调光)。

(PWM)是属于数字调光的方法。

模拟调光通常可以很简单的来实现。

但是由于LED光的特性要随着平均驱动电流而偏移。

对于单色LED来说,其主波长会改变。

对白光LED来说,其相关颜色温度(CCT)会改变。

用PWM调光则保证了LED发出设计者需要的颜色。

PWM调光也可以提高输出电流精度。

用线性调节的模拟调光会降低输出电流的精度。

通常来说,相对于模拟调光,PWM调光可以精度大于线性控制光输出。

从节能来说,没有可比性。

因为PWM是保证CCT和颜色情况下测定电流(光强),模拟调光则是不存在这个前提。

如果要牺牲这个前提来考虑节能的话,需要实测数据。

但我估计在实现同等照度的情况下,PWM会有优势。

回答者:

老猫炖鞋

六级

2011-4-2220:

29

论效果来看,当然是PWM调光好,整体的电流控制,灯的亮度比较均匀.

节能的话就不好说,4路并联,如果单灯需要300MA电流,一共需要1.2A,如果你关掉两路,需要600MA,那么用PWM调光,如果调成一般的亮度,也是600MA,所以具体看你一般调光时需要多大的亮度,个人推荐用PWM调光,效果会比较好.

DMX512和PWM调光是什么关系啊?

老听到说用512控制,常常也听到说这LED用PWM调光电源的,不知道2者是什么关系。

请知道的帮忙详解下。

DMX512是一种控制协议。

PWM调光是一种控制方式。

通过改变脉冲的占空比来调节灯的亮暗,也即电源的输出功率

DMX512传输的数据是要调整的灯的亮暗程度信息,而要实现灯这种程度的亮度就需要我们用PWM调光来控制电源的输出功率。

使用PWM调光

时间:

2009-09-142158次阅读【网友评论0条我要评论】

收藏

不管你用Buck,Boost,Buck-Boost还是线性调节器来驱动LED,它们的共同思路都是用驱动电路来控制光的输出。

设计者主要有两个选择:

线性调节LED电流(模拟调光),或者使用开关电路以相对于人眼识别力来说足够高的频率工作来改变光输出的平均值(数字调光)。

使用脉冲宽度调制(PWM)来设置周期和占空度(图1)可能是最简单的实现数字调光的方法,并且Buck调节器拓扑往往能够提供一个最好的性能。

一些应用只是简单地来实现“开”和“关”地功能,但是更多地应用需求是要从0到100%调节光的亮度,而且经常要有很高的精度。

图1:

使用PWM调光的LED驱动及其波形。

推荐的PWM调光

我们可以通过一个控制电压来成比例地改变LED驱动的输出。

模拟调光不会引入潜在的电磁兼容/电磁干扰(EMC/EMI)频率。

然而,在大多数设计中要使用PWM调光,这是由于LED的一个基本性质:

发射光的特性要随着平均驱动电流而偏移。

对于人眼来说,很难察觉到红、绿或蓝LED中几纳米波长的变化,特别是在光强也在变化的时候。

但是白光的颜色温度变化是很容易检测的。

大多数LED包含一个发射蓝光谱光子的区域,它透过一个磷面提供一个宽幅可见光。

低电流的时候,磷光占主导,光趋近于黄色。

高电流的时候,LED蓝光占主导,光呈现蓝色,从而达到了一个高CCT。

当使用一个以上的白光LED的时候,相邻LED的CCT的不同会很明显也是不希望发生的。

同样延伸到光源应用里,混合多个单色LED也会存在同样的问题。

当我们使用一个以上的光源的时候,LED中任何的差异都会被察觉到。

LED生产商在他们的产品电气特性表中特别制定了一个驱动电流,这样就能保证只以这些特定驱动电流来产生的光波长或CCT。

用PWM调光保证了LED发出设计者需要的颜色,而光的强度另当别论。

这种精细控制在RGB应用中特别重要,以混合不同颜色的光来产生白光。

从驱动IC的前景来看,模拟调光面临着一个严峻的挑战,这就是输出电流精度。

几乎每个LED驱动都要用到某种串联电阻来辨别电流。

电流辨别电压(VSNS)通过折衷低能耗损失和高信噪比来选定。

驱动中的容差、偏移和延迟导致了一个相对固定的误差。

要在一个闭环系统中降低输出电流就必须降低VSNS。

这样就会反过来降低输出电流的精度,最终,输出电流无法指定、控制或保证。

通常来说,相对于模拟调光,PWM调光可以提高精度,线性控制光输出到更低级。

调光频率VS对比度

LED驱动对PWM调光信号的不可忽视的回应时间产生了一个设计问题。

这里主要有三种主要延迟(图2)。

这些延迟越长,可以达到的对比度就越低(光强的控制尺度)。

图2:

调光延迟。

如图所示,tn表示从时间逻辑信号VDIM提升到足以使LED驱动开始提高输出电流的时候的过渡延迟。

另外,tsu输出电流从零提升到目标级所需要的时间,相反,tsn是输出电流从目标级下降到零所需要的时间。

一般来说,调光频率(fDIM)越低,对比度越高,这是因为这些固定延迟消耗了一小部分的调光周期(TDIM)。

fDIM的下限大概是120Hz,低于这个下限,肉眼就不会再把脉冲混合成一个感觉起来持续的光。

另外,上限是由达到最小对比度来确定的。

对比度通常由最小脉宽值的倒数来表示:

CR=1/tON-MIN:

1

这里tON-MIN=tD+tSU。

在机器视觉和工业检验应用中常常需要更高的PWM调光频率,因为高速相机和传感器需要远远快于人眼的反应时间。

在这种应用中,LED光源的快速开通和关闭的目的不是为了降低输出光的平均强度,而是为了使输出光与传感器和相机时间同步。

首页

[1][2]

下一页

尾页

责任编辑:

电源网左然

用开关调节器调光

基于开关调节器的LED驱动需要一些特别考虑,以便于每秒钟关掉和开启成百上千次。

用于通常供电的调节器常常有一个开启或关掉针脚来供逻辑电平PWM信号连接,但是与此相关的延迟(tD)常常很久。

这是因为硅设计强调回应时间中的低关断电流。

而驱动LED的专用开关调节则相反,当开启针脚为逻辑低以最小化tD时,内部控制电路始终保持开启,然而当LED关断的时候,控制电流却很高。

用PWM来优化光源控制需要最小化上升和下降延迟,这不仅是为了达到最好的对比度,而且也为了最小化LED从零到目标电平的时间(这里主导光波长和CCT不能保证)。

标准开关调节器常常会有一个缓开和缓关的过程,但是LED专用驱动可以做所有的事情,其中包括降低信号转换速率的控制。

降低tSU和tSN要从硅设计和开关调节器拓扑两方面入手。

Buck调节器能够保持快速信号转换而又优于所有其它开关拓扑主要有两个原因。

其一,Buck调节器是唯一能够在控制开关打开的时候为输出供电的开关变换器。

这使电压模式或电流模式PWM(不要与PWM调光混淆)的Buck调节器的控制环比Boost调节器或者各种Buck-Boost拓扑更快。

控制开关开启的过程中,电力传输同样可以轻易地适应滞环控制,甚至比最好的电压模式或电流模式的控制环还要快。

其二,Buck调节器的电导在整个转换周期中连在了输出上。

这样保证了一个持续输出电流,也就是说,输出电容被删减掉。

没有了输出电容,Buck调节器成了一个真正的高阻抗电流源,它可以很快达到输出电压。

Cuk和zeta转换器可以提供持续的输出电感,但是当更慢的控制环(和慢频)被纳入其中的时候,它们会落后。

比开启针脚更快

即使是一个单纯的无输出电容的滞后Buck调节器,也不能满足某些PWM调光系统的需要。

这些应用需要高PWM调光频率和高对比度,这就分别需要快速信号转换率和短延迟时间。

对于机器视觉和工业检验来说,系统实例需要很高的性能,包括LCD板的背光和投影仪。

在某些应用中,PWM调光频率必须超过音频宽,达到25kHz或者更高。

当总调光周期降低到微秒级时,LED电流总上升和下降时间(包括传输延迟),必须降低到纳秒级。

让我们来看看一个没有输出电容的快速Buck调节器。

打开和关断输出电流的延迟来源于IC的传输延迟和输出电感的物理性质。

对于真正的高速PWM调光,这两个问题都需要解决。

最好的方法就是要用一个电源开关与LED链并联(图3)。

要关掉LED,驱动电流要经过开关分流,这个开关就是一个典型的n-MOSFET。

IC持续工作,电感电流持续流动。

这个方法的主要缺点是当LED关闭的时候,电量被浪费掉了,甚至在这个过程中,输出电压下降到电流侦测电压。

图3:

分流电路及其波形。

用一个分流FET调光会引起输出电压快速偏移,IC的控制环必须回应保持常电流的请求。

就像逻辑针脚调光一样,控制环越快,回应越好,带有滞环控制的Buck调节器就会提供最好的回应。

用Boost和Buck-Boost的快速PWM

Boost调节器和任何Buck-Boost拓扑都不适合PWM调光。

这是因为在持续传导模式中(CCM),每个调节器都展示了一个右半平面零,这就使它很难达到时钟调节器需要的高控制环带宽。

右半平面零的时域效应也使它更难在Boost或者Buck-Boost电路中使用滞后控制。

另外,Boost调节器不允许输出电压下降到输入电压以下。

这个条件需要一个输入端短电路并且使利用一个并联FET实现调光变得不可能。

在Buck-Boost拓扑中,并联FET调光仍然不可能或者不切实际,这是因为它需要一个输出电容(SEPIC,Buck-Boost和flyback),或者输出短电路(Cuk和zeta)中的未受控制得输入电感电流。

当需要真正快速PWM调光的时候,最好的解决方案是一个二级系统,它利用一个Buck调节器作为第二LED驱动级。

如果空间和成本不允许的时候,下一个最好的原则就是一个串联开关(图4)。

图4:

带有串联DIM开关的Boost调节器。

LED电流可以被立即切断。

另外,必须要特别考虑系统回应。

这样一个开路事实上是一个快速外部退荷暂态,它断开了反馈环,引起了调节器输出电压的的上升。

为了避免因为过压失败,我们需要输出钳制电路和/或误差放大器。

这种钳制电路很难用外部电路实现,因此,串联FET调光只能用专用Boost/Buck-BoostLED驱动IC来实现。

总而言之,LED光源的单纯控制需要设计的初始阶段就要非常小心。

光源越复杂,就越要用PWM调光。

这就需要系统设计者谨慎思考LED驱动拓扑。

Buck调节器为PWM调光提供了很多优势。

如果调光频率必须很高或者信号转换率必须很快,或者二者都需要,那么Buck调节器就是最好的选择。

PWM调光知识介绍

来源:

本站整理|点击:

|录入时间:

2011/5/18

PWM调光知识介绍

在手机及其他消费类电子产品中,白光LED越来越多地被使用作为显示屏的背光源。

近来,许多产品设计者希望白光LED的光亮度在不同的应用场合能够作相应的变化。

这就意味着,白光LED的驱动器应能够支持LED光亮度的调节功能。

目前调光技术主要有三种:

PWM调光、模拟调光、以及数字调光。

市场上很多驱动器都能够支持其中的一种或多种调光技术。

本文将介绍这三种调光技术的各自特点,产品设计者可以根据具体的要求选择相应的技术。

PWMDimming(脉宽调制)调光方式——这是一种利用简单的数字脉冲,反复开关白光LED驱动器的调光技术。

应用者的系统只需要提供宽、窄不同的数字式脉冲,即可简单地实现改变输出电流,从而调节白光LED的亮度。

PWM调光的优点在于能够提供高质量的白光,以及应用简单,效率高!

例如在手机的系统中,利用一个专用PWM接口可以简单的产生任意占空比的脉冲信号,该信号通过一个电阻,连接到驱动器的EN接口。

多数厂商的驱动器都支持PWM调光。

但是,PWM调光有其劣势。

主要反映在:

PWM调光很容易使得白光LED的驱动电路产生人耳听得见的噪声(audiblenoise,或者microphonicnoise)。

这个噪声是如何产生?

通常白光LED驱动器都属于开关电源器件(buck、boost、chargepump等),其开关频率都在1MHz左右,因此在驱动器的典型应用中是不会产生人耳听得见的噪声。

但是当驱动器进行PWM调光的时候,如果PWM信号的频率正好落在200Hz到20kHz之间,白光LED驱动器周围的电感和输出电容就会产生人耳听得见的噪声。

所以设计时要避免使用20kHz以下低频段。

我们都知道,一个低频的开关信号作用于普通的绕线电感(wirewindingcoil),会使得电感中的线圈之间互相产生机械振动,该机械振动的频率正好落在上述频率,电感发出的噪音就能够被人耳听见。

电感产生了一部分噪声,另一部分来自输出电容。

现在越来越多的手机设计者采用陶瓷电容作为驱动器的输出电容。

陶瓷电容具有压电特性,这就意味着:

当一个低频电压纹波信号作用于输出电容,电容就会发出吱吱的蜂鸣声。

当PWM信号为低时,白光LED驱动器停止工作,输出电容通过白光LED和下端的电阻进行放电。

因此在PWM调光时,输出电容不可避免的产生很大的纹波。

总之,为了避免PWM调光时可听得见的噪声,白光LED驱动器应该能够提供超出人耳可听见范围的调光频率!

相对于PWM调光,如果能够改变RS的电阻值,同样能够改变流过白光LED的电流,从而变化LED的光亮度。

我们称这种技术为模拟调光。

模拟调光最大的优势是它避免了由于调光时所产生的噪声。

在采用模拟调光的技术时,LED的正向导通压降会随着LED电流的减小而降低,使得白光LED的能耗也有所降低。

但是区别于PWM调光技术,在模拟调光时白光LED驱动器始终处于工作模式,并且驱动器的电能转换效率随着输出电流减小而急速下降。

所以,采用模拟调光技术往往会增大整个系统的能耗。

模拟调光技术还有个缺点在于发光质量。

由于它直接改变白光LED的电流,使得白光LED的白光质量也发生了变化!

除了PWM调光,模拟调光,目前有些产商的驱动器支持数字调光。

具备数字调光技术的白光LED驱动器会有相应的数字接口。

该数字接口可以是SMB、I2C、或者是单线式数字接口。

系统设计者只要根据具体的通信协议,给驱动器一串数字信号,就可以使得白光LED的光亮发生变化。

LED驱动设计技巧

LED