课后习题答案数控技术.docx

《课后习题答案数控技术.docx》由会员分享,可在线阅读,更多相关《课后习题答案数控技术.docx(14页珍藏版)》请在冰点文库上搜索。

课后习题答案数控技术

章节练习答案

第一章绪论

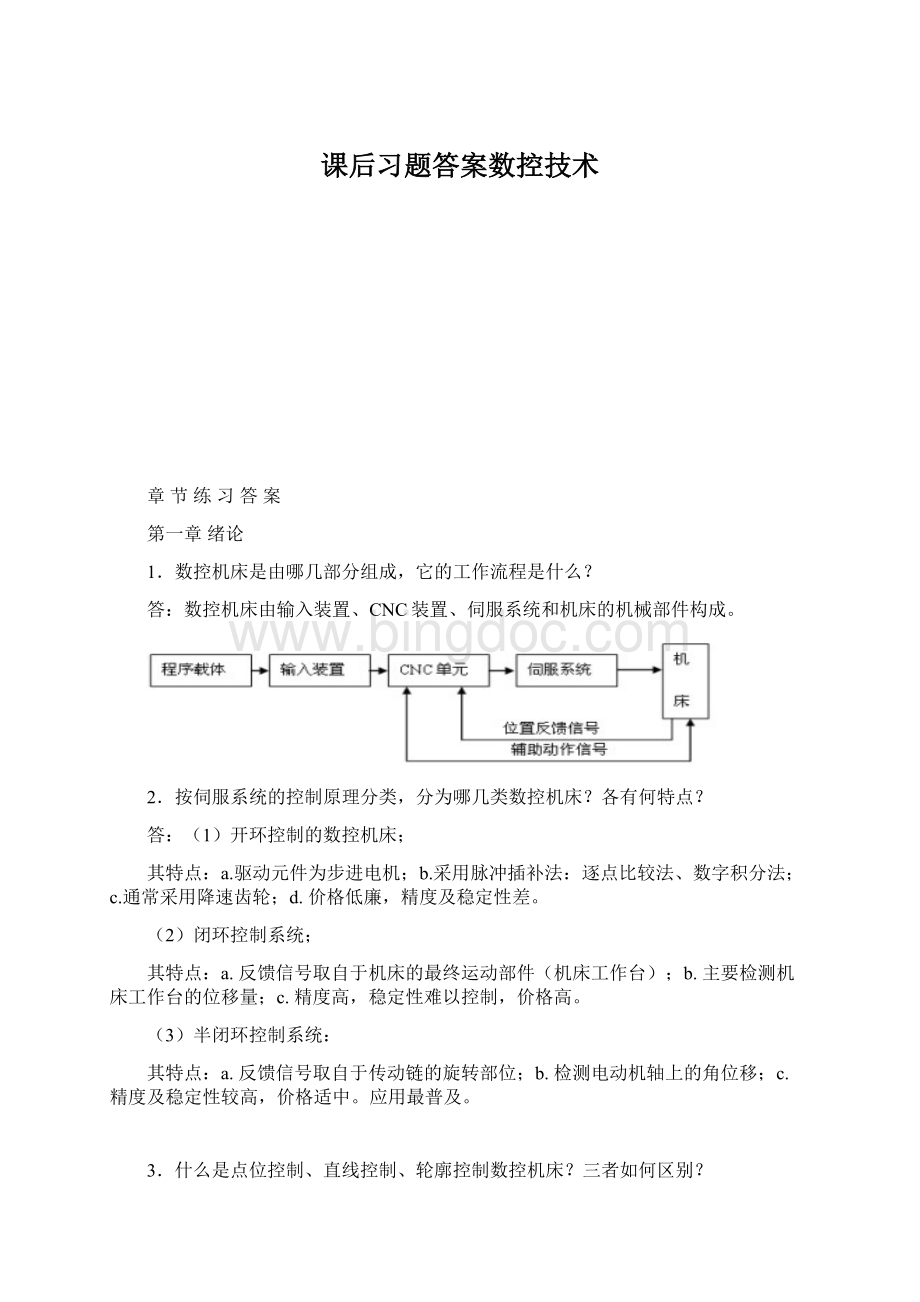

1.数控机床是由哪几部分组成,它的工作流程是什么?

答:

数控机床由输入装置、CNC装置、伺服系统和机床的机械部件构成。

2.按伺服系统的控制原理分类,分为哪几类数控机床?

各有何特点?

答:

(1)开环控制的数控机床;

其特点:

a.驱动元件为步进电机;b.采用脉冲插补法:

逐点比较法、数字积分法;c.通常采用降速齿轮;d.价格低廉,精度及稳定性差。

(2)闭环控制系统;

其特点:

a.反馈信号取自于机床的最终运动部件(机床工作台);b.主要检测机床工作台的位移量;c.精度高,稳定性难以控制,价格高。

(3)半闭环控制系统:

其特点:

a.反馈信号取自于传动链的旋转部位;b.检测电动机轴上的角位移;c.精度及稳定性较高,价格适中。

应用最普及。

3.什么是点位控制、直线控制、轮廓控制数控机床?

三者如何区别?

答:

(1)点位控制数控机床特点:

只与运动速度有关,而与运动轨迹无关。

如:

数控钻床、数控镗床和数控冲床等。

(2)直线控制数控机床特点:

a.既要控制点与点之间的准确定位,又要控制两相关点之间的位移速度和路线。

b.通常具有刀具半径补偿和长度补偿功能,以及主轴转速控制功能。

如:

简易数控车床和简易数控铣床等。

(3)连续控制数控机床(轮廓控制数控机床):

对刀具相对工件的位置,刀具的进给速度以及它的运动轨迹严加控制的系统。

具有点位控制系统的全部功能,适用于连续轮廓、曲面加工。

4.数控机床有哪些特点?

答:

a.加工零件的适用性强,灵活性好;b.加工精度高,产品质量稳定;c.柔性好;d.自动化程度高,生产率高;e.减少工人劳动强度;f.生产管理水平提高。

适用范围:

零件复杂、产品变化频繁、批量小、加工复杂等

第二章数控加工编程基础

1.什么是“字地址程序段格式”,为什么现代数控系统常用这种格式?

答:

字地址程序段的格式:

NxxGxxXxxYxxZxxSxxFxxTxxMxx;特点是顺序自由。

2.G41、G42、G43、G44的含义如何?

试用图说明。

答:

G41:

刀具左偏,指顺着刀具前进的方向观察,刀具偏在工件轮廓的左边,如图1示;

G42:

刀具右偏,指顺着刀具前进的方向观察,刀具偏在工件轮廓的右边,如图1示;

G40:

取消刀补,使刀具中心与编程轨迹重合。

G40必须与G41、G42指令配合使用;

G43:

正偏置,执行G43时,Z实际值=Z指令值+(H--),如图2(a)左所示。

G44:

负偏置,Z实际值=Z指令值-(H--),如图2(b)左所示。

。

图1刀具半径补偿方向判别图2刀具长度补偿

3.数控机床的X、Y、Z坐标轴及其方向是如何确定的?

答:

见教材,答案略

4.M00、M01、M02、M30指令各有何特点?

如何应用?

答:

M00:

暂停;

M01:

选择性的暂停

M02:

复位性加工程序结束,用于数控机床;

M30:

复位性加工程序结束,并返回程序起点。

用于加工中心。

应用略

5.G90X20Y15与G91X20Y15有什么区别?

答:

G90为绝对坐标

G91为增量坐标即相对坐标。

6.什么是对刀点、刀位点和换刀点?

答:

①对刀点:

是指数控机床上加工零件时,刀具相对与工件运动的起点。

也称为程序起点或起刀点。

②换刀点:

是指刀架转位换刀时的位置。

可以是某一固定点(如加工中心机床,其换刀机械手的位置是固定的),也可以是任意设定的一点(如车床)。

应设在工件或夹具的外部。

③刀位点:

用于表示刀具在机床上的位置。

7.什么是基点?

什么是节点?

答:

基点:

是指组成零件轮廓曲线的各几何元素(如直线、圆弧、二次曲线等)间的连接点。

节点:

是指当利用具有直线插补功能的数控机床加工零件的曲线轮廓时,任一轮廓的曲线均用连续的折线来逼近。

此时,根据编程所允许的误差,将曲线分割成若干个直线段,其相邻两直线的交点。

8.试编制精车如图1所示零件的加工程序。

答:

O1001

T0101

M03S600

G00X42.Z2.

G00X32.

G01Z-14.F.2

X40.Z-39.

Z-52.

G00X50.Z20.

M30

9.铣削如图2所示轨迹,起刀点为A,沿A-B-C切削,试用绝对坐标和增量坐标方式编程。

答:

O1002

G54

M03S1200

G00X0Y0Z50.

G00X200.Y40.

G03X140.Y100.R60.

G02X120.Z60.R50.

G00Z5.

G00X0Y0Z50.

M30

图1题8图图2题9图

第三章数控加工程序的编制

1.教材P77习题3-1、3-2、3-3、3-4、3-5、3-6、3-12、3-13。

答:

略

2.用有G71、G70复合加工循环指令编制图3所示零件的粗、精加工程序(各加工面的精车余量均为0.5mm)。

设切深△d=2,退刀量e=2,△u=1,△w=1。

答:

O1001

T0101

G00X52.Z95.

M03S600

G94X-2.Z92.F.4

G71U2.R1.

G71P10Q20U0.5W0.5.

N10G00X0.

G01Z92.F.2

G02U20.W-10.R10.

G01Z63.32

G02X36.Z37.56R20.

G01Z17.

G02U14.W-7.R7.

N20Z0.

G70P10Q20

M30

图3思考题2图

3.编制立式加工中心图4所示的零件加工程序。

图4思考题3图

答:

O1002

G54

G00X0.Y0.Z20.

M03S1500

G00Y-4.Z3.

G01Z-5.F150.

Y4.

G00Z3.

G42X40.Y0.D1

G01Z-5.F150.

Y11.

G03X11.Y17.R6.

G01X-11.

G03X-17.Y11.R6.

G01Y-11.

G03X-11.Y-17.R6.

G01X11.

G03X17.Y-11.R6.

G01Y11.

G00Z5.

X0.Y0.Z50.

M30

第四章计算机数控装置

1.单微处理机结构的CNC装置有哪几部分组成?

其I/O接口的功能和任务分别是什么?

答:

由CPU(微处理器)、存储器、总线、I/O接口、MDI接口、CRT或液晶显示接口、PLC接口、主轴控制、通讯接口等组成。

I/O接口主要功能:

缓冲功能,选择功能(内部、外部的选择),中断功能,转换功能(A/D、D/A转换),数据宽度变换功能,通讯功能。

2.比较共享总线型结构CNC装置和共享存储结构CNC装置的工作特点及优缺点?

答:

1)共享总线型:

以总线为中心,各模块工作时,仅有一个模块可占用总线,多个请求时由总线仲裁器来裁决。

a.将各个功能模块划分为主模块和从模块。

带有CPU和DMA器件的各种模块称为主模块,其余如存储器模块,I/O模块为从模块。

系统中只有主模块有权使用系统总线,而每个主模块按其担负任务的重要程度预先安排好优先级别的高、低顺序。

b.总线裁决方式有两种:

串联方式和并联方式。

串联方式中,优先权的排列是按链位置决定的;

并联方式中配有专用逻辑电路来解决主模块的判优问题,通常采用优先权编码方式。

c.该结构优点:

结构简单,系统配置灵活,扩展模块容易。

缺点是总线一旦出现故障,整个系统受影响。

(2)共享存储器结构:

以存储器为中心,各模块工作时,通过优先接受使用请求,使用完成要撤消,释放存储器。

缺点:

由于同一时刻只能有一个微处理器对多端口存储器进行读或写,所以功能复杂而要求增加微处理器数量时,会因争取共享而造成信息传送的阻塞,降低系统效率,且扩展较困难。

3.CNC装置软件采用的并行处理方法有哪几种?

这些方法是如何实现并行处理的?

答:

并行处理的方法有:

资源共享、资源重复和时间重叠。

资源共享是根据“分时共享”的原则,使多个用户按时间顺序使用一套设备。

时间重叠是根据流水线处理技术,使多个处理过程在时间上相互错开,轮流使用一套设备的几个部分。

资源重复是通过增加资源(如多CPU)提高运算速度。

4.为什么要对G代码、M代码分组?

分组的原则是什么?

答:

通常依据G或M指令功能相近的原则将G、M指令进行整理分组,且每组含有若干G代码,把不能同时出现在一个程序段的G代码(M代码)归为一组。

如将G00、G01、G02和G03归为一组,M07、M08和M09归为一组。

(2)G代码、M代码分组的目的:

可以减少计算机内存容量,提高数控系统内存资源的利用率;还能方便查出编程错误

5.何谓刀具半径补偿?

其执行过程如何?

答:

刀具刀位点与刀具进行加工时位置有误差。

刀具半径补偿的执行过程分为三步:

(1)刀补建立:

即刀具从起点出发沿直线接近加工零件,依据G41或G42使刀具中心在原来的编程零件轨迹的基础上伸长或缩短一个刀具半径值.

(2)刀补进行:

刀补指令是模态指令。

在轨迹转接处,采用圆弧过度或直线过渡。

(3)刀补撤销:

与刀补建立时相似,在轨迹终点的刀具中心处开始沿一直线到达起刀点起刀点与刀具中心重合,刀补被撤销。

第五章数控装置的轨迹控制原理

1.设欲加工第一象限直线OE,终点坐标为

,

,试用逐点比较法对直线OE进行插补,并画出插补轨迹。

答:

略

2.设AB为第一象限逆圆弧,起点A(6,0),终点B(0,6),试用逐点比较法对圆弧AB进行插补,并画出插补轨迹。

答:

略

3.脉冲增量插补的进给速度控制常用哪些方法?

常用的方法有:

软件延时法和中断控制法。

(1)软件延时法

由编程进给速度F可求出要求的进给脉冲频率f;从而得到两次插补运算时间的时间间隔t,它必须大于cpu执行插补程序的时间t程,因此,t延=t-t程。

可以编写一个延时子程序来改变进给速度。

(2)中断控制法

根据编程进给速度计算出定时器/计数器的定时时间常数,以控制cpu中断。

在中断服务中进行一次插补运算并发出进给脉冲,cpu等待下一次中断,如此循环。

4.加减速控制有何作用?

有哪些实现方法?

答:

前加减速控制:

进对编程速度F指令进行控制。

优点:

不会影响实际插补输出的位置,但须预测减速点,计算量较大。

后加减速控制:

分别对各运动轴进行加减速控制,固不必预测减速点,而是在插补输出为零时才开始减速,经过一定的延时逐渐靠近终点。

当在加减速过程中对坐标合成位置有影响。

第六章数控机床的伺服系统

1.数控机床对伺服系统有哪些要求?

答:

a.精度高。

即定位精度和重复定位精度高;b.快速响应特性好(跟踪精度高,跟随误差等);c.调速范围宽(恒转矩:

1:

100~1000,恒功率:

1:

10~100)d.具有足够的传动刚性和高的速度稳定性。

即具有优良的静态与动态负载特性;e.稳定性好(抗干扰能力强,可靠性好);f.低速大转矩。

2.数控机床的伺服系统有哪几种类型?

各自有何特点?

答:

按控制理论和有无位置检测反馈环节分为:

开环控制系统、闭环控制系统和半闭环控制系统。

其特点略。

3.步进电机步距角的大小取决于哪些因素?

答:

步进电机步距角

与定子绕组的相数m、转子的齿数z、通电方式k有关,可用下式表示:

;式中,m相m拍时,k=1;m相2m拍时,k=2。

4.简述提高开环系统的伺服精度方法。

答:

步距角是决定开环伺服系统脉冲当量的重要参数,θ越小,加工精度越高。

静态步距误差是指理论的步距角和实际的步距角误差。

影响步距误差的因素主要有:

①步进电机齿距制造误差;②定子和转子间气隙不均匀;③各相电磁转距不均匀。

5.数控机床对检测装置有哪些要求?

答:

①工作可靠、抗干扰能力强;②使用维护方便,适用机床的工作环境;③满足精度、速度和工作行程的要求;④成本低、寿命长;⑤便于与伺服系统的连接。

6.莫尔条纹的特点有哪些?

在光栅的信息处理过程中倍频数越大越好吗?

答:

①放大作用(莫尔条纹的间距对光栅栅具有放大作用)

式中,B为莫尔条纹间距,W为栅距,θ为线纹交角。

由此,B可以通过改变

的大小来调整。

②平均效应:

对光栅栅距局部误差具有误差平均作用。

③莫尔条纹的移动量,移动方向与指示光栅的位移量、位移方向具有对应关系。

在光栅的信息处理过程中倍频数越大要求传感器精度越高,实现越困难。

7.简述旋转变压器两种不同工作方式的原理。

答:

鉴相方式和鉴幅方式。

第七章数控机床的机械结构

1.数控机床对进给运动系统有哪些要求?

答:

a.高的精、动刚度及良好的抗振性能;

b.良好的热稳定性;

减少热变形主要从两个方面考虑:

①对热源采取液冷、风冷等方法来控制温升;

②改善机床结构,即a、使热变形发生在非敏感方向上;b、在结构上尽可能减少零件变形部分的长度,以减少热变形总量;c、尽量设计对称结构;d、采用热平衡措施和特殊的调节元件来消除或补偿热平衡。

c.高的运动精度和低速运动的平稳性;

d.充分满足人性化要求。

2.数控机床的主轴准停装置的作用?

答:

换刀和精确控制刀具的转动角度。

在镗削加工和螺纹加工时能实现精确控制。

3.滚珠丝杆如何预紧?

答:

滚珠丝杠副的预紧滚珠丝杠螺母副的预紧是通过改变两个螺母的相对位置,使每个螺母中的滚珠分别接触丝杠滚道的左、右两侧面来实现的。

a、双螺母垫片式预紧;b.双螺母螺纹式预紧;c.单螺母变导程自预紧。

4.数控机床的导轨副有哪些形式?

答:

机床上常用的导轨,按其接触面间的摩擦性质的不同,可分为三大类:

(1)滑动导轨

(2)滚动导轨

(3)静压导轨

5.数控机床导轨副有哪些特点?

答:

(1)导向精度高

(2)耐磨性能好

(3)足够的刚度

(4)低速运动的平稳性

(5)结构简单、工艺性好。

第八章数控机床的故障诊断

1.故障及故障诊断的一般定义。

答:

(1)系统可靠性:

是指系统在规定条件下和规定时间内完成规定功能的能力。

(2)故障:

是指系统在规定条件下和规定时间内爽失了规定的功能。

2.根据数控机床的故障频率,整个使用寿命期大致可以分为哪三个阶段?

它们各自有什么特点?

答:

根据数控机床的故障频率,整个使用寿命期大致可以分为三个阶段:

初期运行期、有效寿命期和衰老期。

其中,有效寿命期故障率最低。

3.数控机床的故障诊断常用的方法有哪些?

答:

(1)常规分析法

常规分析法是对数控机床的机、电、液等部分进行的常规检查,以此来判断故障发生原因的一种方法。

(2)动作分析法

动作分析法是通过观察、监视机床实际动作,判定动作不良部位并由此来追溯故障根源的一种方法。

(3)状态分析法

状态分析法是通过监测执行元件的工作状态,判定故障原因的一种方法。

(4)操作、编程分析法

操作、编程分析法是通过某些特殊的操作或编制专门的测试程序段,确认故障原因的一种方法。

(5)CNC的故障自诊断

开机自诊断所谓开机自诊断是指数控系统通电时,由系统内部诊断程序自动执行的诊断,它类似于计算机的开机诊断。

(6)脱机测试(离线诊断)

一般包括三种形式:

启动诊断、在线诊断(又称后台诊断)和离线诊断。

第九章数控技术的发展与机械加工自动化

1.简述数控机床的发展趋势

答:

a.高速化与高精度化;b.多功能化(包含工序复合化和功能复合化)c.自适用控制的智能化;d.高柔性化:

柔性是指数控设备适应加工对象变化的能力;e.可靠性最大化(启动诊断、在线诊断、离线诊断);f.控制系统小型化;g.开放式体系结构

2.什么是柔性制造单元(FMC)?

常用的有哪几类?

答:

柔性制造单元(FMC):

由加工中心(MC)和自动交换工件(AWC)的装置所组成,同时数控系统还增加了自动检测与工况自动监控等功能。

根据不同的加工对象、CNC机床的类型与数量以及工件更换与存储方式的不同,结构形式主要分为:

(1)托盘搬运式

(2)机器人搬运式

3.柔性制造系统(FMS)具有哪些基本特征?

答:

(1)具有多台制造设备;

(2)在制造设备上,利用交换工作台或工业机器人等装置实现零件的自动上料和下料;

(3)由一个物料运输系统将所有设备连接起来,可以进行没有固定加工顺序和无节拍的随机自动制造。

(4)由计算机对整个系统进行高度自动化的多级控制与管理,对一定范围内的多品种,中小批量的零部件进行制造。

(5)配有管理信息系统(MIS)。

(6)具有动态平衡的功能,能进行最佳调度。

4.什么是计算机集成制造系统(CIMS)?

答:

一般来说,CIMS的定义应包括以下要素:

(1)系统发展的基础是一系列现代技术及其综合;

(2)系统包括制造工厂全部生产、经营活动,并将其纳入多模式,多层次的分布自动化子系统;

(3)系统是通过新的管理模式、工艺理论和计算机网络对上述各子系统所进行的有机集成。

(4)系统是人、技术和经营三方面的集成,是一个人机系统,不能忽视人的作用。

(5)系统的目标是获得多品种、中小批量离散生产过程的高效益和高柔性,以达到动态总体最优,实现脑力劳动自动化和机器智能化。