TBI滚珠丝杠选型计算举例分解.docx

《TBI滚珠丝杠选型计算举例分解.docx》由会员分享,可在线阅读,更多相关《TBI滚珠丝杠选型计算举例分解.docx(10页珍藏版)》请在冰点文库上搜索。

TBI滚珠丝杠选型计算举例分解

深圳tbi滚珠丝杠选型计算举例

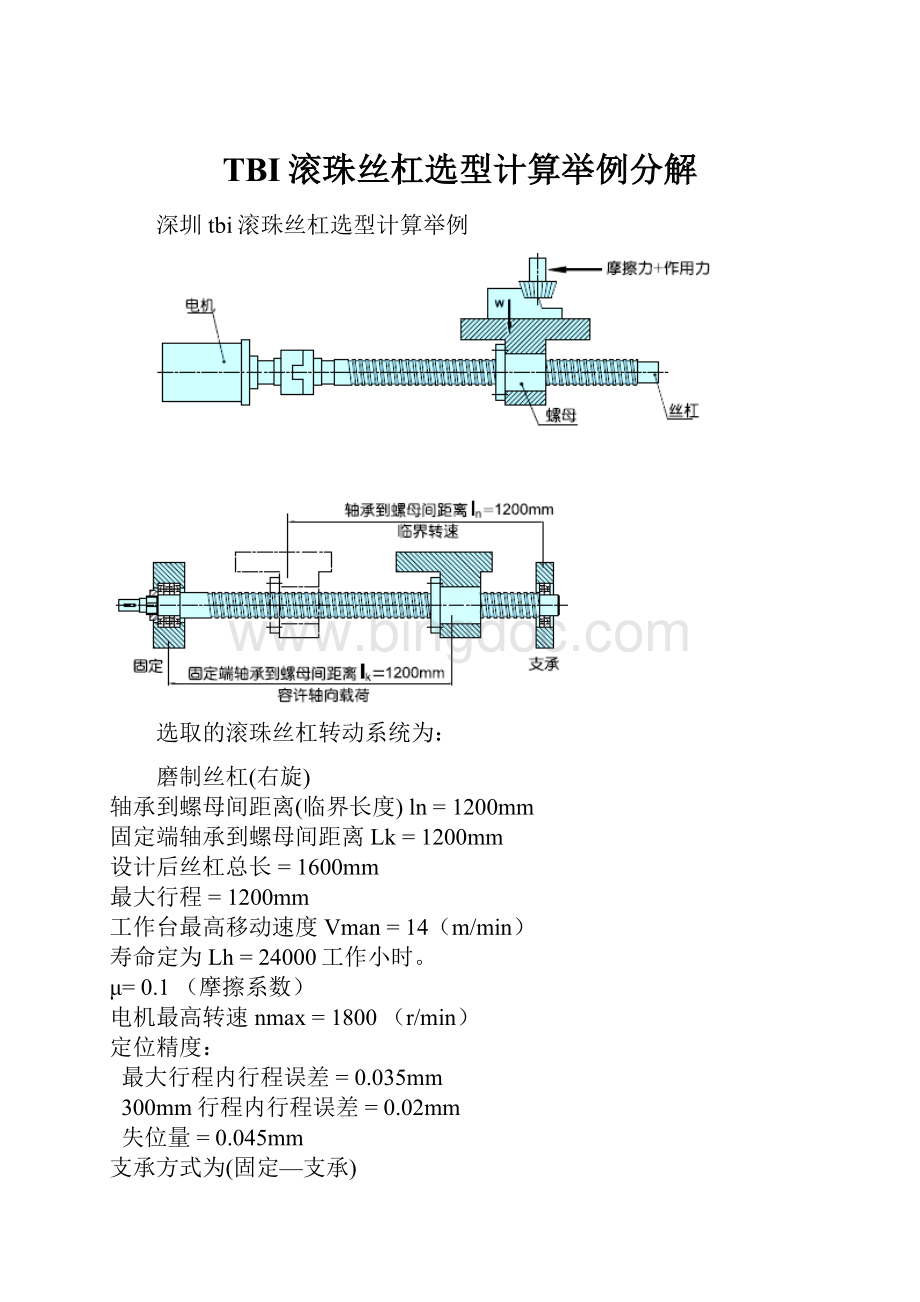

选取的滚珠丝杠转动系统为:

磨制丝杠(右旋)

轴承到螺母间距离(临界长度)ln=1200mm

固定端轴承到螺母间距离Lk=1200mm

设计后丝杠总长=1600mm

最大行程=1200mm

工作台最高移动速度Vman=14(m/min)

寿命定为Lh=24000工作小时。

μ=0.1(摩擦系数)

电机最高转速nmax=1800(r/min)

定位精度:

最大行程内行程误差=0.035mm

300mm行程内行程误差=0.02mm

失位量=0.045mm

支承方式为(固定—支承)

W=1241kg+800kg(工作台重量+工件重量)

g=9.8m/sec2(重力加速度)

I=1(电机至丝杠的传动比)

Fw=μ×W×g=0.1×2041×9.8≈2000N(摩擦阻力)

运转方式

轴向载荷

Fa=F+Fw(N)

进给速度

(mm/min)

工作时间比例

无切削

F1=2000

V1=14000

q1=15

轻切削

F2=4000

V2=1000

q2=25

普通切削

F3=7000

V3=600

q3=50

重切削

F4=11000

V4=120

q4=10

Fa---轴向载荷(N)F---切削阻力(N)Fw---摩擦阻力(N)

从已知条件得丝杠编号:

此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:

FDG(法兰式双螺磨制丝杠)

从定位精度得出精度精度不得小于P5级丝杠

FDG_-_X_R-_-P5-1600X____

计算选定编号

导程

=14000/18000≈7.7mm

在此为了安全性考虑:

Pho=10(mm)

运转方式

进给速度

(mm/min)

进给转速

(r/min)

无切削

V1=14000

n1=1400

轻切削

V2=1000

n2=100

普通切削

V3=600

n2=60

重切削

V4=120

n2=12

平均转速

平均载荷

时间寿命与回转寿命

=24000×266×60

=383040000转次

额定动载荷

以普通运动时确定fw取1.4

得:

额定动载荷Ca≥39673N

以Ca值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:

公称直径:

d0=40mm丝杠底径:

d0=33.9mm导程:

Pho=10mm循环圈数:

4.5

额定动载荷为:

48244N。

丝杠编号:

FDG40×10R-P5-4.5-1600×____

预紧载荷

Fao=Fmax/3=11000/3≈3666N

丝杠螺纹长度

Lu=L1-2Le

L1=Lu+2Le

=1200+2×40=1280mm

丝杠螺纹长度不得小于1280mm加上螺母总长一半84mm(从系列表中查出螺母总长168mm)。

得丝杠螺纹长度≥1364m。

在此取丝杠螺纹长度L1=1400mm

则轴承之间的距离Ls=1400mm

丝杠编号:

FDG-10R-P5-4.5-1600×1400

丝杠公称直径

公称直径由允许工作转速与工作容许轴向载荷来推算得出。

临界转速及允许工作转速:

nkper≤0.8×nk

nk≥nkper/0.8

以安装形式确定fnk取18.9。

可知丝杠螺母底径大于ø13.7

当Pho=10(mm)、最高转速达到1400(r/min)时,系列表中适合的公称直径d0≥32mm。

上述由额定动载荷Ca求得的公称直径d0=40mm>32,满足条件,否则公称直径还应加大。

丝杠编号:

FDG40×10R–P5-4.5-1600×1400

滚珠丝杠传动系统刚度

初始条件:

失位量=0.045mm。

滚珠丝杠系统之间各元部件(丝杠、螺母、支承轴承),在此设为:

0.04mm。

此时滚珠丝杠系统各元部件单边弹性变形量为:

0.02mm。

此时为无切削运动时的轴向载荷2000N。

丝杠刚度

当Ls1=Lk,Rs为最小,一般情况下计算最小刚度值。

δ=Fa/Rs

=2000/176≈11.4μm

螺母刚度

在此预紧载荷为额定动载荷的10%,螺母刚度从表中查出R=2128N/μm

从表中查出额定动载荷Ca=48244N,在此ε取0.1.

δnu=Fa/Rnu

=2000/1554≈1.3μm

支承刚度

支承轴承刚度RaL可从轴承生产厂产品样本中的查出。

在此RaL=1020N/μm

RaL=Fa/δaL

δaL=Fa/RaL

=2000/1020≈2μm

轴向总刚度

1/Rtot=1/Rs+1/Rnu+1/RaL

=1/176+1/1554+1/1020

≈1/138

Rtot≈137N/μm

总弹性变形量(单边)

δtot=δs+δnu+δaL

=11.4+1.3+2

=14.7μm≤20μm,合格。

从丝杠轴向总刚度的问题上来讲,丝杠的刚度有时比螺母的刚度重要,最佳提升刚性的方法是提高丝杠的刚度,而不是在螺母上施加太重的预紧载荷(预紧载荷最高为额定动载荷的10%),如果将丝杠的安装方式改为(固定-固定)式,轴向总刚度的最小刚度Rtot≈305N/μm、总弹性变形量(单边)δs=6.7μm。

电机的选定

驱动转矩

Fa为无切削轴向载荷2000N。

Fa为轻切削轴向载荷4000N。

Fa为普通切削轴向载荷7000N。

Fa为重切削轴向载荷11000N。

由预加载荷而产生的转矩

在此Kp取0.18

在精确设计中要考虑各方面的转矩(如:

加速度时之负载转矩及马达所负荷的总惯性矩等)。

I=1(电机至丝杠的传动比)

平均速度时最大驱动转矩

Mt1=Mta+Mte=19.5+1.4≈21Nm

在此马达转速最高设计为1500r/min

电机的选定时,一般来说以平均速度时的Mt1在电机额定转矩的30%以内情况下使用。

检校

丝杠理论容许轴向载荷

以安装形式确定fFk取20.4

Fk=fFk×d24/Lk2×104

=20.4×33.92/1200×104

≈187097N

丝杠工作容许轴向载荷

Fkzul=Fk/2

=187097/2≈93549N

最大轴向载荷小于丝杠工作容许轴向载荷,合格。

临界转速

以安装形式确定取18.9

nk=fnk×d2/Ln2×107

=18.9×33.9/12002×107≈4449r/min

允许工作转速

nkper≤0.8×nk

=0.8×4449≈3559r/min

最大运动转速小于允许工作转速,合格。

匀速运行,非精确计算可以套用以下公式:

Ta=(Fa*I)/(2*3.14*n1)

式中

Ta:

驱动扭矩kgf.mm;

Fa:

轴向负载N(Fa=F+μmg,F:

丝杠的轴向切削力N,μ:

导向件的综合摩擦系数,m:

移动物体重量(工作台+工件)kg,g:

9.8);

I:

丝杠导程mm;

n1:

进给丝杠的正效率。

计算举例:

假设工况:

水平使用,伺服电机直接驱动,2005滚珠丝杠传动,25滚珠直线导轨承重和导向,理想安装,垂直均匀负载1000kg,求电机功率:

Fa=F+μmg,设切削力不考虑,设综合摩擦系数μ=0.1,得Fa=0.1*1000*9.8=980N;

Ta=(Fa*I)/(2*3.14*n1),设n1=0.94,得Ta=980*5/5.9032≈830N.mm=0.83N.M

根据这个得数,可以选择电机功率。

以台湾产某品牌伺服为例,查样本得知,额定扭矩大于0.83N.M的伺服电机是400W。

(200W是0.64N.M,小了。

400W额定1.27N.M,是所需理论扭矩的1.5倍,满足要求)

当然咯,端部安装部分和滚珠丝杠螺母预压以及润滑不良会对系统产生静态扭矩,也称初始扭矩,实际选择是需要考虑的。

另外,导向件的摩擦系数不能单计理论值,比如采用滚珠导轨,多套装配后的总摩擦系数一定大于样本参数。

而且,该结果仅考虑驱动这个静止的负载,如果是机床工作台等设备,还要考虑各向切削力的影响。

若考虑加速情况,较为详细的计算可以参考以下公式(个人整理修正的,希望业内朋友指点):

水平使用滚珠丝杠驱动扭矩及电机功率计算:

实际驱动扭矩:

T=(T1+T2)*e

T:

实际驱动扭矩;

T1:

等速时的扭矩;

T2:

加速时的扭矩;

e:

裕量系数。

等速时的驱动扭矩:

T1=(Fa*I)/(2*3.14*n1)

T1:

等速驱动扭矩kgf.mm;

Fa:

轴向负载N【Fa=F+μmg,F:

丝杠的轴向切削力N,μ:

导向件综合摩擦系数,m:

移动物体重量(工作台+工件)kg,g:

9.8】;

I:

丝杠导程mm;

n1:

进给丝杠的正效率。

加速时的驱动扭矩:

T2=T1+J*W

T2:

加速时的驱动扭矩kgf.m;

T1:

等速时的驱动扭矩kgf.m;

J:

对电机施加的惯性转矩kg.m²【J=Jm+Jg1+(N1/N2)²*[Jg2+Js+m(1/2*3.14)²]】

W:

电机的角加速度rad/s²;

Jm:

电机的惯性转矩kg.m²;

Jg1:

齿轮1的惯性转矩kg.m²;

Jg2:

齿轮2的惯性转矩kg.m²;

Js:

丝杠的惯性转矩kg.m²

(电机直接驱动可忽略Jg1、Jg2)

若采用普通感应电机,功率根据以下公式计算:

P=TN/9549

P:

功率;T:

扭矩;N:

转速

修正说明:

原“计算举例”中综合摩擦系数设定为0.01,导致计算结果不合理(最开始扭矩结果应是0.083N.M,算成0.83是我单位换算错误),现将其修改为相对较合理的0.1。

修改原因是滚珠导轨内滚动体的理论摩擦系数大约是0.003~0.005,组装后因为增加了端部防尘件和预压的原因,摩擦系数大约为0.01~0.05,而多套多滑块同时使用因安装方面的影响,整体摩擦系数可能在0.1~0.2之间,这里选0.1应该比较合理。

应注意,计算结果没有考虑冲击、震动以及其他非常因素的影响,而且螺旋升角对推力的影响反应似乎不够合理,因此这个结果只供参考。

同时,在此感谢“温暖海洋”和“茄子”网友提出的指导性意见,特别是“温暖海洋”网友指出了我计算过程中单位换算的错误,非常感谢!

设计计算举例

已知条件:

机床工作台如图5

最大行程:

1000mm

全行程上定位精度:

δg=0.025mm

失动量:

δs=0.01mm

工作台最高速度Vmax=20m/min

寿命20000小时(两班工作制10年)

电机直联丝杠,最高转速nj=2000r/min

初步考虑用滑动导轨,摩擦系数μ=0.1

丝杠用固定--固定的安装方式

设计计算过程,按18、滚珠丝杠副的设计计算程序(简称18,下同)进行

更多详情咨询:

150安1532昂1940

。

。

。

安昂传动传动世界