北航叶轮机高等气动力学大作业Word下载.docx

《北航叶轮机高等气动力学大作业Word下载.docx》由会员分享,可在线阅读,更多相关《北航叶轮机高等气动力学大作业Word下载.docx(35页珍藏版)》请在冰点文库上搜索。

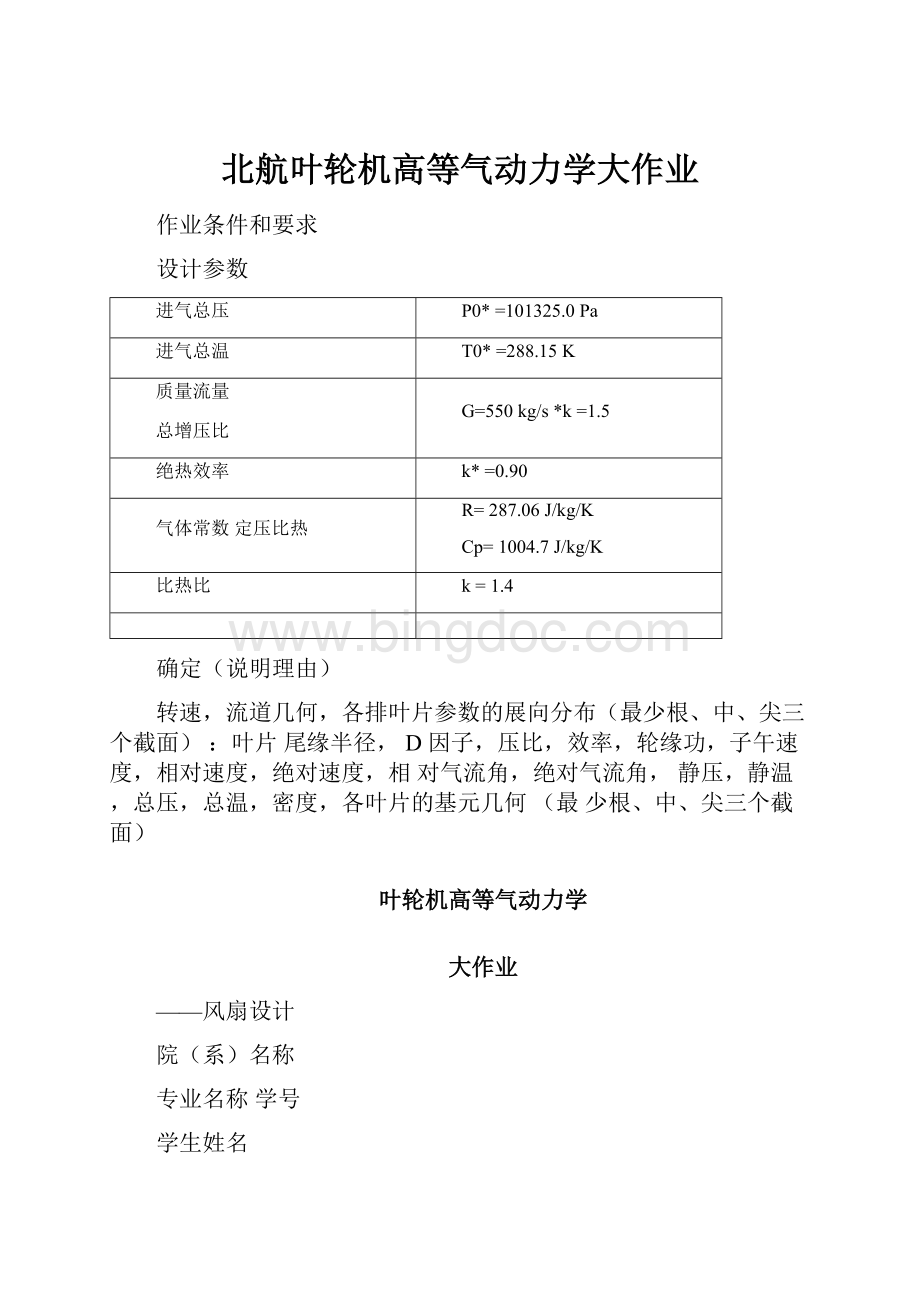

d2f

s

dx2

3

1ddfxs22

二、数值过程

1)离散方式(i为计算站标号,j为流线标号)

FF

jj1

DF

dxi2xi

Fi1FiFiFi1

1xixixi1

流线平均参数

1

Fj12Fj

Fj1

Wxj

Wxj1

WxjWxj1

F2WxjWxj1jj1

3)连续方程

GjGj1KGiFGj

WxjWxj1jj1

G1

GJN

三、求解S2m流场流程图

四、压气机设计

(1)压气机级数的确定:

压气机设计流量为550kg/s,压比1.5,可以看出属于民用风扇范畴,因此初步选定为单级轴流压气机。

一级转子与一级静子的形式。

(2)压气机流道形式的选择:

对于级数较少的压气机而言,流道采用等外径设计规律,可以充分利用压气机较高的叶尖切线速度,实现较大的加功量。

因此本压气机选择等外径气流通道设计。

(3)压气机轮毂比的确定:

转子轮毂比的选择需同时考虑气动性能和结构强度等方面的因素.较小的进口轮毂比对气动性能有好处,可以提高风扇的效率,但不利于转子的结构强度,且过小的轮毂比会导致根部的加功量足。

对于发动机进口机风扇而言,其轮毂比多在0.32-0.4之间,因此选定压气机轮毂比为0.35。

并定义转子进口机匣与轮毂半径分别为Rt,Rh,且满足Rh/Rt0.35。

(4)压气机进口参数的确定:

压气机进口轴向马赫数大小与压气机性能有密切的关系,当进口轴向马赫数增加,压气机效率和裕度都要下降。

根据以往经验,高压压气机进口马赫数通常为0.48-0.52之间,对于风扇,进口马赫数通常在0.6-0.68之间。

因此本设计选定进口马赫数Ma=0.6,并认为进口流场为均匀场,来流方向轴向,无预旋。

T*K1

进口静温:

由T1K1Ma2,可求得T1=268.80K

T21

当地音速:

c=kRT=328.67m/s,C1a0.6a197.20m/s。

*k

进口静压:

由P(1k1Ma2)k1计算得P179439.20PaP2

进口空气密度:

P13

111.030kg/m3

1RT1

空气质量流量:

G=550kg/s

由连续方程,风扇进口面积A1G2.708m2

11C1a

由轮毂比和面积公式A1(Rt2Rh2),可得R1=0.991m,r1=0.347m。

(5)压气机出口参数的确定:

风扇出口Ma数范围为0.48-0.5,选定出口

Ma为0.48。

压气机级出口总压P3*P0***101325*1.5=151987.50Pa,由压气机

k1

**k

T3313.04K,P3

k

绝热效率*(P(3T3*//P1T1)*)11,可求得压气机出口总温为T3*327.47K。

*P33

P3*129816.75Pa,331.45kg/m3,

v3a170.25m/s。

由压气机出口截面积A3以及出口外径R3=0.991m,可得压气机

出口轮毂半径为r30.5224m。

6)转子出口截面参数确定:

确定静子总压恢复系数23=0.98,转子出

口总压P2*155089,.2转9P子a压比R*=1.531,由转子效率公式

减小根部和尖部的加功量:

对于叶根处,加功量应尽可能小,以保证根部气流转折角不至于过大;

对于尖部,同样应减小加功量,来减小尖部气流的分离。

由轮缘功的公式可知,可通过给定压比和效率沿展向的分布来保证不同展高位置的功分配。

表1给出了不同截面处,转子叶片轮缘功压比和效率的分配情况,图1给出了不同截面处压比分配曲线。

表1转子叶片不同展高位置参数分布

百分比展高

压比

效率

轮缘功J/kg

1.4

0.9

32458.3

5%

1.425

34253.6

10%

1.45

36026.5

20%

1.5

39507.8

30%

1.54

42233.7

50%

1.5931

45775.1

70%

1.605

46557.2

90%

1.57

0.915

43519.7

100

0.92

35243.3

平均值

1.543

0.9058

39508.4

(7)叶尖切线速度和转速的确定:

根据轮缘功公式:

Luuwurwu可知,切线速度越大轮缘功越大,有利于压比的提高,当轮缘功不变时,切线速度越大,扭速越小,即叶片的弯度越小。

当然,叶尖切线速度过大时,尖部相对马赫数过高,激波损失增强,从而导致效率的下降,这对于现代压气机设计来说已经成为了不可避免的问题。

对于相同的角速度,为得到更大的加功量,根部需要更高的扭速,即叶片的弯角更大。

由公式:

urrn知,切线速度与转速密

30切关联,本压气机选取叶尖切线速度为380m/s,其中r为转子外径,所以转速n=3661.69rpm,角速度=389.733rad/s,所以对应的根中尖三个截面处的负荷系数分别为2.23、0.601和0.274。

由压气机出口气流速度v3a170.25m/s,

所以对应根中尖的流量系数分别为:

1.280,0.864,0.448。

图2给出了本压气机尖部流量系数负荷系数的分配在Smith图上的位置(图中=2Lu/U2)。

可以看到,本压气机中部和尖部的流量系数与负荷系数的分配比较合理(坐标分别为0.864,1.202;

0.448,0.548),且在图中效率较高位置,然而根部的负荷过大,这有可能导致根部分离较严重,效率不高。

图3流量系数与负荷系数对应关系

(8)叶片弦长及稠度的确定:

叶片展弦比与发动机使用成本、叶尖速度、压气机效率、裕度有直接关系。

在压气机设计时首先选定压气机的平均展弦比。

低展弦比对气动性能的影响主要表现在效率和抗失速能力上,低的展弦比就意味着有更高的弦长雷诺数,子午面内激波更斜,这些因素都有利于提高压气机效率同时有利于抗失速能力;

另外,宽弦叶片可以省掉阻尼台,这毫无疑问有利于效率的提升。

宽弦叶片边界层较厚这不利于压气机效率的提高。

综上所述:

由于本压气机根部区域负荷过高,气流在根部区域有较大的转折角,因此需要对根部采用较小的展弦比来获得更大的弦长,从而防止根部叶型弯角过大。

而对于尖部区域则采用较大的展弦比来获得较小的弦长,从而提高尖部效率。

因此本压气机转子平均展弦比为2,根部展弦比为1.8,中部为2.0,尖部为2.5。

由转子进口前缘叶高L=0.684m可得转子根中尖弦长分别为0.38m,0.342m,0.274m。

同理,给定静子根中尖展弦比分别为2,2,1.8,由静子叶高L=0.4215m可得静子弦长分别为0.25,0.25,0.278。

稠度的确定:

稠度的选取与气流的转角密切相关,同时也反映了叶片间的通道面积,稠度过大会导致通道面积减小,容易发生堵塞。

根据D因子表达式:

D1w2w1wu2w1,可知稠度的取值能够影响到D因子的大小。

因此对转子根中尖稠度分别取2.3,1.7,1.2;

静子根中尖稠度分别取1.9,1.3,1.2。

根据D因子表达式得转子根中尖D因子分别为0.448,0.576,0.279;

静子根中尖D因子分别为0.363,0.242,0.021。

根据叶片数公式Z2ravg/b可求得转子叶片数为23片,静子为24片。

表2所示为根据以上计算所得压气机各相关参数。

表2压气机各相关参数

动叶

根

中

尖

展弦比

1.8

2

2.5

弦长b(m)

0.380

0.342

0.274

稠度τ=b/t

2.3

1.7

1.2

栅距t(m)

0.165

0.201

0.228

D因子

0.449

0.576

0.279

轴向长度Δz(m)

0.331

0.332

叶片数

23

进口速度V1(m/s)

166.05

进口总压P1*(Pa)

101325

进口静压P1(Pa)

87538.94

进口总温T1*(K)

288.15

进口静温T1(K)

274.43

出口总压P2*(Pa)

140841.75

162120

146921.25

出口静压P2(Pa)

105120.95

136899.32

131791.70

出口总温T2*(K)

319.74

334.16

324.01

出口静温T2(K)

284.18

309.06

308.95

出口轴向速度V2a(m/s)

150.13

压比π*

1.39

1.6

效率η*

0.90

静叶

0.251

0.278

1.9

1.3

0.132

0.193

0.232

0.363

0.242

0.021

0.243

0.303

24

出口速度V3(m/s)

170.25

出口总压P3*(Pa)

151987.5

出口静压P3(Pa)

137494.26

出口总温T3*(K)

327.47

出口静温T3(K)

313.05

(9)计算站给定及流道几何设计:

根据以上数据,初步设计压气机流道几何如图3所示。

并在转子叶片之前给定9个计算站,转静之间给定两个计算站,静子后给定4个计算站,没有给定叶片内部计算站。

图4压气机流道图

五、通流计算结果

转子出口截面各参数展向分布如表3所示;

静子出口截面个参数展向分布如表4所示。

图5、图6分别给出了通流计算全流场的相对马赫数等值线和静压等值线分布。

表3转子出口截面各参数沿展向分布

半径mm

相对展高m/s

子午速度m/s

绝对速度m/s

相对速度m/s

密度

总温K

静温K

总压Pa

静压Pa

534.18

0.00%

155.37

220.06

163.96

1.40

1.27

0.43

320.44

296.34

141834.2

107877.2

608.82

14.41%

151.66

208.88

178.24

1.42

1.31

0.42

322.07

300.36

144143.5

112900.8

674.79

27.15%

149.45

201.82

196.35

1.44

1.34

0.41

323.65

303.38

146405.5

116748.3

734.10

38.61%

148.08

200.46

211.49

1.49

1.37

326.63

306.63

150735

120830.7

788.35

49.08%

147.22

198.21

228.34

1.52

0.40

328.73

309.18

153859.9

124142.1

838.59

58.79%

146.62

195.91

245.50

0.39

330.42

311.31

156383.2

126964

885.38

67.82%

146.29

195.78

260.01

1.58

332.84

313.76

160069.4

130195.8

929.45

76.33%

146.11

193.62

276.89

1.60

1.46

0.38

333.96

315.30

161794.7

132306.2

971.34

84.42%

145.94

190.58

294.68

1.47

0.36

334.33

316.26

162377.8

133672

1011.50

92.18%

145.70

185.24

315.51

1.59

0.91

1.48

0.34

333.03

315.95

160923.8

133848.3

1052.00

100.00%

144.70

168.31

354.88

0.26

323.23

309.13

146919.3

125686.7

表4静子出口各参数沿展向分布

相对展高

601.97

155.70

0.03

308.38

140415.9

122767

662.82

13.52%

155.32

310.07

142702.1

124935.4

718.30

25.85%

155.14

0.02

311.67

144941.4

127019.5

769.01

37.12%

155.18

314.64

149227.7

130927.6

816.03

47.56%

155.34

316.72

152321.3

133718.1

860.06

57.35%

155.50

318.38

154819.4

135967.2

901.34

66.52%

155.73

1.51

320.77

158468.7

139250.6

940.53

75.23%

155.97

321.85

160176.8

140758.4

978.08

83.58%

156.06

1.53

0.01

322.21

160754

141263.4

1014.49

91.66%

0.00

320.92

159314.5

139948.5

155.01

1.43

311.27

145450.1

127471.3

六、叶片造型

转子采用圆弧中弧线,由于转子叶片跨音,所以对尖部以下区域采用双圆弧叶型,适应来流马赫数为0.8——1.2的跨音流动,其最大厚度相对位置和最大挠度相对位置均为弦长的50%,采用重心积叠的方式。

但由于本压气机转子叶尖相对马赫数最大值超过了1.2,所以对转子叶尖采用多圆弧叶型。

最大厚度相对位置和最大挠度相对位置均为弦长的50%。

转子进出口绝对气流角和相对气流角沿展向分布如下表5所示。

表5转子进出口绝对/相对气流角

Y%

进口绝对气流角

进口相对气流角

出口绝对气流角

出口相对气流角

-37.91

45.09

-18.62

-60.03

42.03

-49.85

-68.88

30.07

-65.94

叶片根部和尖部给定攻角-2°

,中部给定攻角2°

,由叶型弯角公式:

其中m0.92(a)20.0022*0.18

可计算得出根中尖位置处的叶型弯角,并由此画出中弧线。

其中,根部基元

hub31.62°

,叶中基元mid15.07°

,尖部基元tip11.76°

计算出根部叶型安装角为26.26°

,中部叶型安装角56.9°

,尖部叶型安装角为65.4°

,因此可画出转子根中尖三个截面的基元。

图7给出了转子叶片根中尖三个基元截面的叶

对静子叶片采用NACA65—010叶型,采用尾缘积叠的方式,并采用圆弧中弧线。

同理,可计算得静子叶片的叶型弯角,根中尖分别为hub58.9°

mid59.8°

,tip43.6°

;

根中尖截面的安装角分别为14.93°

,11.39°

,

8.48

附:

源程序

PROGRAMMAIN

IMPLICITNONE

INCLUDE'

COMM.FOR'

INTEGERI,J,K,N,IPASS

DOUBLEPRECISIONRES_WX(IMAX,JMAX),RES_MF(IMAX,JMAX),A,W,RES1,RES2,ERROR

PARAMETER(ERROR=3E-3)

RADPS=RPM转速*PI/30.0

CALLINPUT

CALLINITIAL

DOIPASS=1,IPASSMAX

CALLSL_ADJ

DOI=1,IMAX

DOJ=1,JMAX

RES_WX(I,J)=ABS(WX(I,J)/WX_OLD(I,J)-1)

RES_MF(I,J)=ABS(DETG(I,J)/1E6-MF*(J-1)/(JMAX-1))

ENDDO

RES1=MAXVAL(RES_MF)

RES2=MAXVAL(RES_WX)

WRITE(*,*)IPASS,RES1,RES2

IF((RES1.LT.ERROR).AND.(RES2.LT.ERROR))THEN

CALLCAL_STATE

CALLINTP(SLD,SLDT,2)

DON=1,NOBR/2

IF((I.GE.SOLE(2*N-1)).AND.(I.LE.SOTE(2*N-1)))THEN

W=RADPS

ELSE

W=0.0

ENDIF

WU(I,J)=VU(I,J)-W*R_CUR(I,J)/1000.0

V_REL(I,J)=SQRT(VM(I,J)**2.0+WU(I,J)**2.0)

A=SQRT(KG*RG*ST(I,J))

MA(I,J)=V(I,J)/A

REL_MA(I,J)=V_REL(I,J)/A

ARPHA(I,J)=ATAN(VU(I,J)/VM(I,J))

BETA(I,J)=ATAN(WU(I,J)/VM(I,J))

DON=1,NOBR

DF(SOTE(N),J)=1-V_REL(SOTE(N),J)/V_REL(SOLE(N),J)

$+(WU(SOTE(N),J)-WU(SOLE(N),J))/(2.0*SLDT(SOTE(N),J)*V_REL(SOLE(N),J))

CALLOUTPUT

EXIT

ELSEIF(IPASS.EQ.IPASSMAX)THEN

WRITE(*,*)'

CONVERGENCENOTREACHED...'

END

SUBROUTINEOUTPUT

INTEGERI,J

OPEN(30,FILE='

FIELD.plt'

)

WRITE(30,*)'

TITLE="

FIELD"

'

WRITE(30,'

(A300)'

)'

VARIABLES="

CoordinateX"

"

CoordinateR"

WX"

VR"

VM"

VU"

V"

WU"

$"

V_REL"

MA"

MA_REL"

TT"

ST"