机械原理平压印刷机专业课程设计样本.docx

《机械原理平压印刷机专业课程设计样本.docx》由会员分享,可在线阅读,更多相关《机械原理平压印刷机专业课程设计样本.docx(19页珍藏版)》请在冰点文库上搜索。

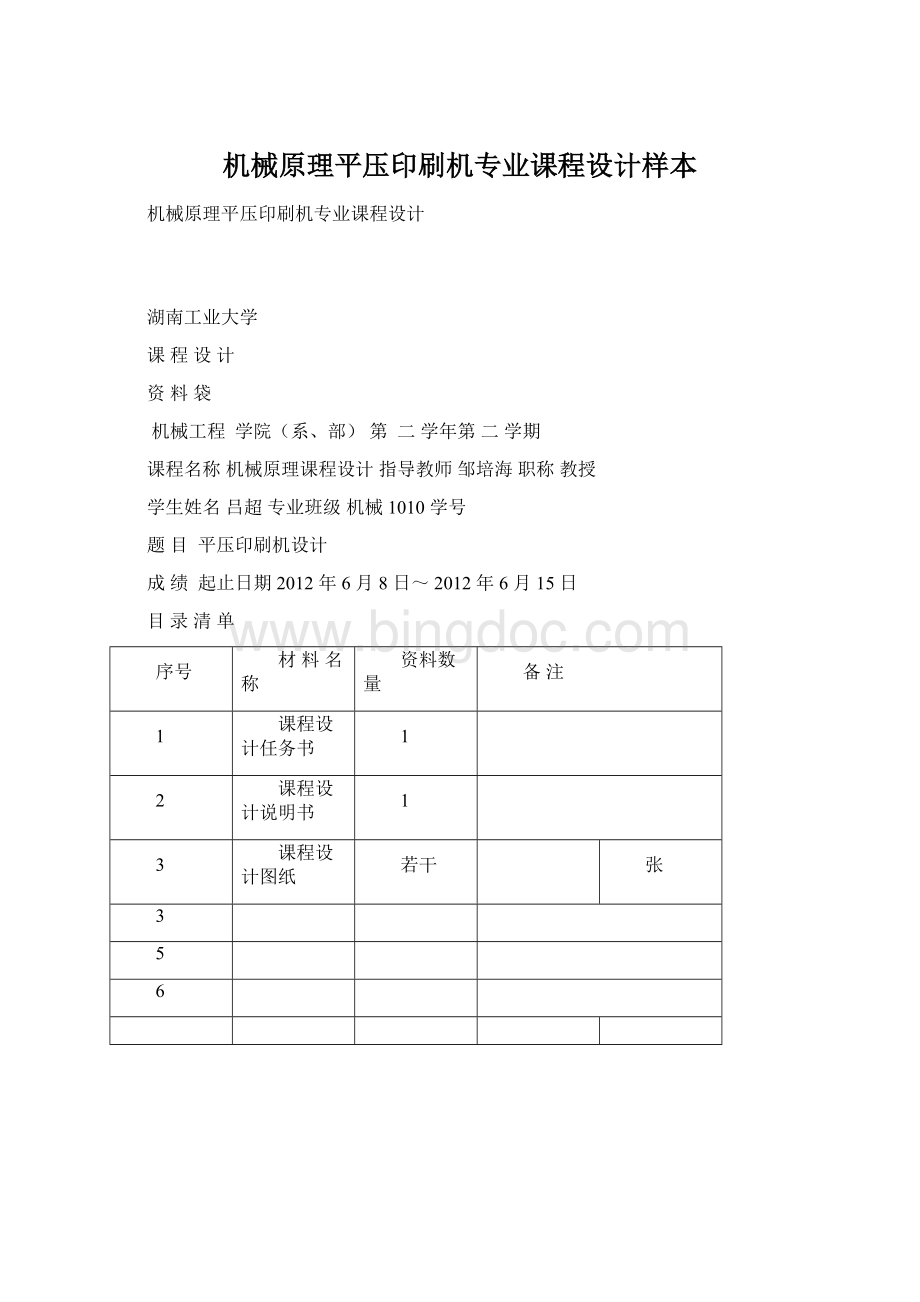

机械原理平压印刷机专业课程设计样本

机械原理平压印刷机专业课程设计

湖南工业大学

课程设计

资料袋

机械工程学院(系、部)第二学年第二学期

课程名称机械原理课程设计指导教师邹培海职称教授

学生姓名吕超专业班级机械1010学号

题目平压印刷机设计

成绩起止日期2012年6月8日~2012年6月15日

目录清单

序号

材料名称

资料数量

备注

1

课程设计任务书

1

2

课程设计说明书

1

3

课程设计图纸

若干

张

3

5

6

机械原理课程设计

设计说明书

平压印刷机设计

起止日期:

2012年6月8日至2012年6月15日

学生姓名

吕超

班级

机械1010

学号

成绩

指导教师(签字)

机械工程学院(部)

2012年6月15日

…………………………………………2

1.设计题目…………………………………………………3

2.工作原理和工艺动作分解………………………………3

……………………5

………………………………………………6

…………………………………………………9

……………………………12

………………………………………14

………………………14

……………………………15

…………………………………17

…………………………………………………18

…………………………………………………18

湖南工业大学

课程设计任务书

2011—2012学年第2学期

机械工程学院(系、部)机械类专业机械1010班级

课程名称:

机械原理课程设计

设计题目:

平压印刷机设计

完成期限:

自20012年6月8日至2012年6月15日共1周

内

容

及

任

务

一、设计的任务与主要技术参数

平压印刷机是一种简易的印刷机,适合于印刷各种8开以下的印刷平。

它的工作原理:

将油墨刷在固定的平面签字版上,然后将装夹了白纸的平板印头紧密接触而完成一次印刷。

其工作过程犹如盖章,平压印刷机中的“图章”是不动的,纸张贴近时完成一次印刷。

平压印刷机需要实现三个动作:

装有白纸的印头往复摆动,油辊在固定签字版上上下滚动使油辊油墨均匀。

其余设计参数是:

1)实现印头、油辊、油盘运动机构由一个电动机带动,通过传动系统使其具有1600~1800r/h的印刷能力;

2)电动机的功率P=0.75kw、转速n=910r/min,电动机可以放在机架的左侧或底部;

3)印头的摆角为70°,印头的返回行程和工作行程的平均速度之比K=1.118;

3)油辊摆杆自垂直位置运动到铅字版下端的摆角为110°;

5)油盘直径为300mm,油辊的起始位置就在油盘的边缘;

6)要求机构的传动性能良好,结构紧凑,易于制造;

二、设计工作量

要求:

对设计任务课题进行工作原理和工艺动作分解,根据工艺动作和协调要求拟定运动循环图,进行执行机构选型,构思该机械运动方案,并进行的选择和评定,确定机械运动的总体方案,根据任务书中的技术参数,确定该机械传动系统的速比和变速机构,作出机构运动简图,对相关执行机构的具体尺度进行分析与设计。

进

度

安

排

起止日期

工作内容

6.8-5.11

构思该机械运动方案

5.11-6.14

运动分析及作图

6.15

整理说明书与答辩

主要

参考

资料

[1]朱理.机械原理[M].北京:

高等教育出版社,2008:

15-200

[2]邹慧君.机械原理课程设计[M].北京:

高等教育出版社,2009:

15-250

指导教师:

邹培海2012年6月15日

系(教研室)主任:

王菊槐20012年6月15日

:

平压印刷机机构设计

:

平压印刷机是一种简易的印刷机,适合于印刷各种8开以下的印刷平。

它的工作原理:

将油墨刷在固定的平面签字版上,然后将装夹了白纸的平板印头紧密接触而完成一次印刷。

其工作过程犹如盖章,平压印刷机中的“图章”是不动的,纸张贴近时完成一次印刷。

平压印刷机需要实现三个动作:

装有白纸的印头往复摆动,油辊在固定签字版上上下滚动使油辊油墨均匀。

:

1)实现印头、油辊、油盘运动机构由一个电动机带动,通过传动系统使其具有1600~1800r/h的印刷能力;

2)电动机的功率P=、转速n=910r/min,电动机可以放在机架的左侧或底部;

3)印头的摆角为70°,印头的返回行程和工作行程的平均速度之比K=;

3)油辊摆杆自垂直位置运动到铅字版下端的摆角为110°;

5)油盘直径为400mm,油辊的起始位置就在油盘的边缘;

6)要求机构的传动性能良好,结构紧凑,易于制造;

2.工作原理和工艺动作分解

一、根据工艺过程,机构应具有:

;

;

;

二、根据需要达到的要求工作原理为:

将油墨定量输送至墨盘,令墨盘作间歇运动,使墨辊醺墨时能较均匀地得到供墨;墨辊沿墨盘面和铜锌板面上下运动,完成醺墨和刷墨动作;放有白纸的压印板绕一固定点来回摆动,其工作行程中点使白纸与涂有油墨的铜锌板压合,完成印刷工艺。

当空回行程便可取出成品。

(1)根据要求及其工作原理可知,带有白纸的印头的压板绕一固定点来回摆动,因为其一个极点位置在竖直位置,极位夹角的值为70°,8开以下的印制品取印刷长度为440mm就能满足其印刷要求,因此印头的行程应该为S=440mm,其简图和位移线图如图2-1所示:

图2-1

(2)根据要求及工作原理可知,油辊绕一固定点上下滚动从而实现其在印刷板上下滚动,因为其一个极点位置在竖直位置,其极位夹角值为110°,而由要求得出的油辊的摆杆的长度大约为550mm,因此油辊的行程应该为S=738mm,其简图和位移线图如图2-2所示:

图2-2

由上述分析可知知:

图3-1平压印刷机的功能分析图

:

实现平压印刷机印刷运动的机构应有下面几种基本功能:

,这样可以方便的取出印刷成品。

。

。

。

~1800次/h。

:

①印头需要有短暂的间歇以便于将白纸取取出。

2印头机构要有往复运动。

3油辊需要在印刷板上上下滚动且不能与印头的运动发生干涉,即印头离开印刷板时油辊就开始进入印刷板进行刷油。

由目前所学的知识来说,实现上述运动用的机构可能会有:

四杆机构、凸轮机构、导杆机构、曲柄滑块机构等。

实现上述运动后还得考虑到如何使其运动得到更好的传递,表4-1是可能用到的简单机构。

印头的摆动

优点

缺点

四杆机构

结构简单,制作精度底,运动精度高,可以承受较大压力,

装配容易适合低速运动

效率较低,占用空间大

凸轮机构

结构简单

不能承受较大压力,制造复杂,适合高速机构传动

导杆机构

机构较小

较难做到较小的极位夹角,且需要用齿轮机构啮合变速体积大,质量大

下表4-2是油辊可能用到的机构:

油辊的摆动

优点

缺点

四杆机构

结构简单,制造容易,运动精度高,可以承受较大压力,装配容易,应用于中低速.

为保证两转动的配合,制造较复杂,尺寸大

机构效率低。

导杆机构

机构较小

凸轮机构的转角要小于90度,故还需一个齿轮传动机构变换角度,

机构效率低

凸轮机构

机构简单

转角要小于90度,故还需一个齿轮传动机构变换角度,

机构效率低

表4-3简单机构的附图

四杆机构

导杆机构

凸轮机构

曲柄滑块机构

:

方案

设计方案简图

一

利用两个曲柄摇杆机构来完成印头的左右摆动和油辊的上下滚动

二

利用凸轮带动印头的来回摆动,通过一连杆带动油辊的上下滚动

三

利用曲柄滑块机构的滑块通过两根连杆来带动印头和油辊的运动

方案一:

曲柄摇杆机构与槽轮的串联机构

工作原理:

印头和油辊的来回滚动由曲柄机构来完成,当印头印完后,油辊开始进入准备刷油,两者的角速度相反从而不会相互干扰。

优点:

机构简单易于制造。

缺点:

印头、油辊需分别控制,传动性能差;运转速度不平稳,不利于涂墨均匀;

方案二:

凸轮通过油盘与齿轮的串联机构

工作原理;由凸轮带动印头运动,印头始终贴近凸轮运动,通过一个连杆控制油辊运动,通过主动凸轮的运动来带动油盘的转动,从动转盘通过一个齿轮与转盘连接。

优点:

结构比较紧凑。

缺点:

凸轮传动效率差,加工不便,容易磨损。

方案三:

曲柄滑块机构的串联机构

工作原理:

通过滑块的运动来实现两个摇杆的同时转动,滑块通过一个曲柄滑块机构来驱动。

优点:

传动平稳,设计简单、方便,尺寸小、重量轻。

缺点:

滑块只做瞬时的停歇运动,与前面的方案相比有点缺陷,但始终优点居多。

总结:

最终选择方案三比较合适。

滑块反行程取时间1s,,,符合1600~1800/h。

图6-1

确定D1点位置,然后在D1点铰接铰链,以次来实现机构的联动

根据余弦定理:

BD12=X2+BC12-2*X*BC1*cos33°

AD22=X2+AC22-2*X*AC2*cos79°

BD1=AD2

联立

方程即可解得X的值(这里不做详细的计算),即可以确定BD1和AD2。

同理可以解出油辊的上的X1的值和连杆的长度,这样就确定了印头和油辊以及两连杆的尺寸。

图6-2

按照设计要求极位夹角为10°

为使结构更为紧凑在运动中不发生干涉取偏心距e=70mm

为使结构更为紧凑,及在体积上的约束去s=160

根据上述条件,运用已学知识确定两极限位置的X+Y,及X-Y的值从而确定曲柄滑块机构的曲柄和连杆的长度

图7-1

马达转速是曲柄的32倍

,用一对分度圆直径比、是4的齿轮来降低1/4倍速度,得到满足要求的曲柄转速

i总=i1*i2=*4≈32(910/32=,从而可以知道每小时完成的印刷次数是n=*60≈1706,满足要求)

从而可知传动比i1=;

第二级传动用一对分度圆直径比、是4的齿轮来降低1/4倍速度,从而知传动比为i2=4,得到满足要求的曲柄转速;

模数m

直径D/mm

转速n/r/s

带轮1

30

带轮2

240.9

主动轴1

20

轴2

20

0.4721

轴3

20

1.8859

轴4

20

0.4721

齿轮B

5

300

0.4721

齿轮A

5

75

1.8859

齿轮E

1

20

1.8859

齿轮F

1

80

0.4721

圆锥齿轮C

5

200

1.8859

圆锥齿轮D

5

200

1.8859

图9-1

图9-2

10.平压印刷机的三维图设计

平压印刷机三维视图

平压印刷机爆破视图

[1]朱理.机械原理[M].北京:

高等教育出版社,2008:

15-200

[2]邹慧君.机械原理课程设计[M].北京:

高等教育出版社,2009:

15-250

12设计总结

经过一周的课程设计,总算勉勉强强的把课程设计给完成了,在一开始的时候真的不知道该从那里着手,后来在和同组的另外两个同学的讨论下总算知道该如何下手了,但是我们又面临了一个棘手的问题,很多软件的使用都忘记的差不多了,特别是还有个三维图,这个需要用到我们还没有接触过的proe,其他的用到的软件比如:

word,cad等,只要自己好好琢磨一下可能就会了。

在设计过程中真的是错误百出,有点想放弃的了,准备直接XX一篇然后自己修改一下算了,但看着别人都在查资料、画图、讨论,我的心里一下涌现了一个问题:

“你比别人差吗?

答案是:

我不仅可以在学习上比他们强,我更可以在知识的运用上比他们强。

”于是我继续我的奋斗,碰到不会的首先自己想,想不出来就查资料,查不到就XX,就这样,虽然其中也出现不少的错误,但是这些错误现在就是我的动力,“我相信错着错着也就对了”。

在这次设计的过程中,虽然曾经想过放弃、虽然曾经很累很幸苦,但是看着自己的设计结果我知足了,在此期间我也复习了很多软件的使用,还有那些分析和处理问题的宝贵经验,作为一名即将迈向“机械设计”这条道路的学生,我想这应该是一个很好的开始,更重要的是“无论碰到什么错误、什么困难,都不要放弃”,要始终坚信一句话:

“错着错着也就对了,困难过着过着也就会幸福了。

”