QC成果报告提高水泥搅拌桩施工质量一次合格率Word格式文档下载.docx

《QC成果报告提高水泥搅拌桩施工质量一次合格率Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《QC成果报告提高水泥搅拌桩施工质量一次合格率Word格式文档下载.docx(16页珍藏版)》请在冰点文库上搜索。

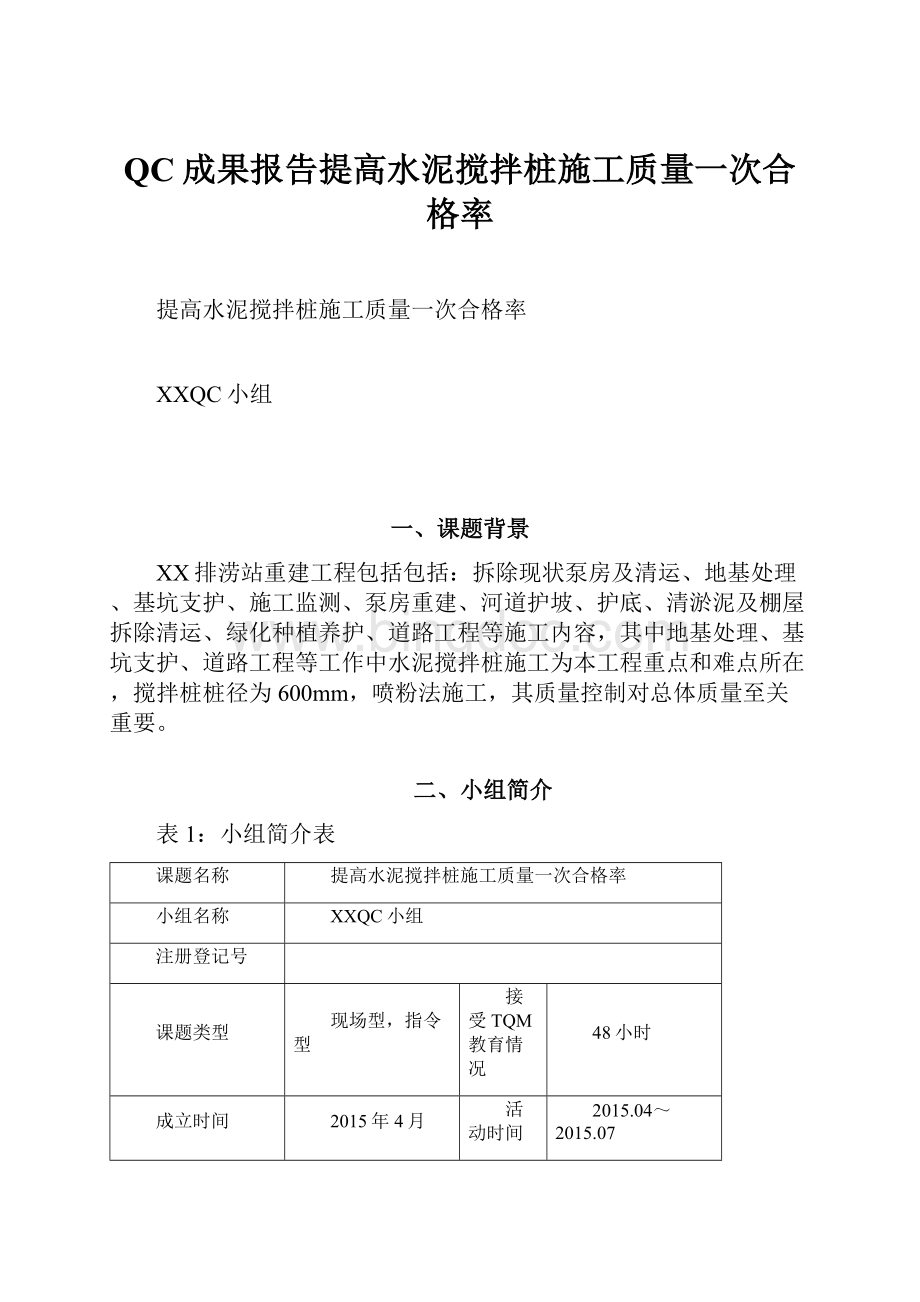

姓名

性别

职称

职务

组内

职务

任务及分工

1

组长

策划组织

2

副组长

策划组织、协调管理

3

4

组员

分析总结、对策实施

5

活动记录、对策实施

6

信息收集、成果整理

7

信息收集、对策实施

9

三、课题选择

为使水泥搅拌桩施工质量一次合格率满足项目部要求,保证成桩质量及工程进度,我们以“提高水泥搅拌站施工质量一次合格率”为课题成立了QC小组开展活动。

四、目标设定

根据项目部要求,我们将目标设定为:

将水泥搅拌桩施工质量一次合格率从65%提高到90%。

五、目标可行性分析

小组对本工程中水泥搅拌桩施工质量检验记录进行了统计,按照质量缺陷数据进行分类、整理,制成调查表如下:

水泥搅拌桩施工质量缺陷调查统计表

缺陷类型

频数(点)

频率(%)

累计频率(%)

强度不足

46.7%

桩体不均匀

33.3%

80.0%

垂直度差

6.7%

86.7%

桩径不足

93.3%

桩长不够

100.0%

合计

15

依据调查表,小组成员绘制了了水泥搅拌桩施工质量缺陷排列图:

水泥搅拌桩施工质量缺陷排列图

从排列图中可以看出影响水泥搅拌桩施工质量一次合格率的主要症结是强度不足和桩体不均匀,占到总因素的80%。

对于目标是否可行,小组成员做了以下调查分析:

强度不足和桩体不均匀占到总因素的80%,如果能够解决这两个关键问题,则可提高水泥搅拌桩施工质量一次合格率至:

(28+12)/43=93%>90%;

由以上分析,小组人员认为目标是可以实现的。

六、原因分析

针对水泥搅拌桩施工质量一次合格率偏低的主要症结强度不足和桩体不均匀,QC小组成员对施工记录及相关资料进行收集审查,开展头脑风暴,利用关联图进行了原因分析。

最终找到了11个末端因素。

七、要因确定

我们对因果分析图中列出的11个末端因素进行分工,确定验证方法和标准,如下表所示:

末端因素确认分工表

因素

验证

方法

验证标准

验证人

验证时间

人员培训不足

调查、分析

应按要求对作业人员进行技术交底培训合格才能上岗

2015.05.23

叶片和喷嘴设置不合理

应能保证土体内任意一点搅拌20次以上,并保证出灰均匀

设备性能不足

应能满足压力、转速、钻进速度、提升速度等要求

2015.05.25

钻头磨损过大

现场测量

钻头直径磨耗量不得大于1cm

2015.05.24

喷灰量不足

调查、验证

土体含水量W≤50%,喷灰量60kg/m;

50%<W<70%,喷灰量65kg/m,W≥70,喷灰量65~70kg/m,要求±

5kg/m以内

2015.05.25~

2015.05.28

输灰管堵塞

现场调查

输灰管长度不大于60m,防止因长度过长而堵塞,并应经常检查不得堵塞

2015.05.26

复搅不到位

应在设计范围内全桩复搅

2015.05.23~

2015.05.27

喷灰频率与搅拌提升不匹配

边提升边喷射边搅拌,尽可能搅拌均匀,使软土与固化料充分混合,喷射量与提升速度应匹配,如一次喷灰不能达到设计要求,应采用两次喷灰

2015.05.24~05.28

水泥受潮结块强度不足

水泥进场应检验合格,受潮结块后的水泥不得使用

10

转速与提升速度不匹配

每提升20mm,钻头搅拌不少于1圈

11

钻进、搅拌速度控制不当

搅拌速度30转/min,钻进速度1.2~1.5m/min

依据已定的验证方法和验证标准,小组成员对上表中的11个末端原因进行了逐一验证,具体验证过程如下:

要因确认1:

现场检查技术交底记录,已按要求对全体作业人员进行了各项技术交底,经过考核合格后上岗作业,抽查了3个作业人员对施工工艺参数进行了询问,能准确掌握。

由此可见,本条为“非要因”。

要因确认2:

现场使用的搅拌叶片为2层4片,不能保证土体内单点搅拌次数均达到20次,易造成土体搅拌不均匀。

另外出灰口位置在搅拌轴上,水泥多集中在喷灰口的桩轴附近,叶片外缘缺灰,造成喷灰不均匀。

从而造成桩体不均匀和强度不足。

由此可见,本条为“要因”。

要因确认3:

现场使用的PH-5A、PH-5B型粉喷桩机,主要参数为:

地基加固深度19m,成桩直径700mm,提升速度0.3~2.7m/mi。

进场设备性能良好,配备了能显示钻杆钻进时电流变化的电流表,显示管道压力的压力表和计量水泥喷入量的电子秤或流量计。

设备性能能满足本工程需要。

要因确认4:

现场及时对磨损的钻头进行更换,小组成员对钻头分不同时间段共检查了5次,钻头直径磨耗量分别为:

0.5cm、0.7cm、0.2cm、0.1cm、0.4cm,钻头直径能满足要求。

要因确认5:

小组成员对现场施工记录进行了调查,根据土体含水量按照要求调整喷灰量,如一次喷灰量不足时,采取了二次喷灰,现场调查了20组喷灰量均能满足要求。

要因确认6:

现场使用的输灰管长度未超过60m,搅拌施工前仔细检查搅拌机械,供粉泵,送气(粉)管路,接头和阀施门的密封性,可靠性,有效避免了输灰管堵塞的情况发生。

要因确认7:

小组人员调查了施工记录,并跟踪了5次复搅,现场施工时已按照要求对全桩进行了复搅,现场监理人员也对复搅进行了记录,复搅深度及次数均能满足要求,未发现复搅不到位的情况。

要因确认8:

喷灰频率与搅拌、提升不匹配

小组人员调查发现喷灰与搅拌、提升工作存在不协调,主要表现为:

1、存在灰自泵出之后尚未到达喷灰口时(该过程耗时称为走灰时间)就已经开始提升、搅拌工作的情况,造成该段喷灰量不足。

2、提升速度、喷灰压力、流量存在不稳定的情况,造成部分节段喷灰量不均匀。

3、喷灰复搅提钻后,桩头部分没有进一步拌和夯实。

以上均会影响桩体强度及均匀性,由此可见,本条为“要因”。

要因确认9:

小组成员现场检查了水泥进场、存放及使用情况,进场水泥均经检验合格,各项技术指标满足国家技术标准,水泥已入库堆放整齐,底部架空,仓库四周设置排水沟,防止水泥受潮结块,现场未使用受潮结块的水泥。

要因确认10:

现场使用的粉喷桩机已考虑提升速度与搅拌头转速的匹配,钻头约每搅拌一圈提升15mm,满足要求,从而保证成桩搅拌的均匀性。

要因确认11:

钻进、搅拌速度控制不当

小组人员现场对搅拌速度及钻进速度分别测量了30组,搅拌速度及钻进速度均能满足要求。

通过以上验证,我们得出结论为:

导致强度不足和桩体不均匀问题产生的主要原因是叶片和喷嘴设置不合理和喷灰频率与搅拌、提升不匹配。

八、制定对策

针对这两个要因,我们小组组织讨论会,对相关问题展开头脑风暴法,制定了以下对策表:

对策表

要因

对策

目标

措施

地点

完成时间

责任人

改变叶片结构和喷嘴位置

土体内单点搅拌次数均达到20次,并出灰均匀

1、增加叶片数量,改变叶片夹角。

2、改变出灰口位置到搅拌叶片中部。

施工

现场

2015年6月10日

根据走灰时间控制搅拌提升时间,控制喷灰压力、流量、提升速度稳定,

,开始搅拌提升的时间与走灰时间匹配,喷灰频率与搅拌提升速度稳定、匹配,停灰后桩头及时合理处理

1、固化剂从料罐到喷灰口有一定时间延迟,严禁在没有喷粉的情况进行钻机提升作业。

2、控制工艺,稳定喷灰频率及提升搅拌速度。

3、停灰后及时处理桩头。

九、实施对策

9.1对策实施1:

针对叶片和喷嘴设置不合理

1)将搅拌叶片由2层4片增加至3层6片。

各层叶片间互成60°

夹角,将下面2层叶片沿旋转时的切土方向适当倾斜,使土体内单点搅拌次数均达到20次,并保证切土搅拌均匀。

2)将出灰口改到搅拌叶片中部,以克服搅拌轴底出灰方式易引起的搅拌不均,确保出灰均匀。

3)对策目标验证:

对策实施后,切土搅拌均匀,且未出现水泥在桩轴出灰口附近集中而叶片边缘缺失的情况,出灰均匀,对策1目标实现。

9.2对策实施2:

针对喷灰频率与搅拌、提升不匹配

1)搅拌机每次下沉和提升的时间安排有专人记录,时间误差不大于5s,提升前要有等待送粉到达桩底的时间,防止出现已提升却未喷粉的情况,具体时间随机械类型与送灰管长度而变化。

2)检查、检定喷灰压力罐及压力表、电子秤,确保喷灰压力稳定,喷灰量稳定。

配置自动流量计,电脑控制喷灰频率达到要求,借鉴试桩各阶段记录的施工技术参数,确定转速、提升速度参数,严格按参数值控制施工,保证搅拌、提升速度与喷灰频率的匹配。

3)按要求停灰后及时安排专人处理桩头,复拌回填夯实。

4)对策目标检查:

对策实施后开始搅拌提升的时间与走灰时间匹配,未出现钻头已提升而灰未到的情况,喷灰压力、流量、搅拌提升速度稳定,喷灰频率与搅拌提升速度匹配,停灰后桩头处理及时合理。

对策2目标实现。

十、效果检查

10.1对策实施后效果检查

对策实施后小组成员对本工程后续水泥土搅拌桩施工质量的一次合格率进行统计,共检测72项次,强度不足与桩体不均匀的缺陷均未出现,而其他缺陷累计出现6次,详见下表。

对策实施后水泥搅拌桩施工质量一次合格率统计表

项目

检测项次

合格项次

不合格项次

一次合格率

水泥搅拌桩质量(实施前)

43

28

65%

水泥搅拌桩质量(实施后)

72

66

92%

水泥搅拌桩施工质量一次合格率目标对比图

10.2、经济效益

对策实施后水泥搅拌桩施工质量一次合格率提高至90%,达到项目部的要求,减少补桩工程量约800m,以60元/m计,节约成本48000元;

节约工期20天,以每天工期人工成本1000元计算,节约成本20000元。

对策实施过程中材料投入费用约为4000元。

本次活动共节省资金=48000+20000-4000=64000元。

10.3、无形效益

通过小组的活动,有效提高了水泥搅拌桩施工质量,减少补桩工作,对工程总体质量、进度控制提供了有效保障,得到了业主单位好评,为公司争得荣誉。

十一、巩固措施

1、建立水泥搅拌桩(喷粉)施工的质量管理点,积累和总结经验,指导本工程以后的施工控制;

2、根据提高水泥搅拌桩施工质量一次合格率的控制措施和管理方法编写《水泥搅拌桩(喷粉)施工作业指导书》推广到公司其它类似项目施工中。

十二、总结及今后打算

1、通过本次QC小组活动,提高水泥搅拌桩施工质量一次合格率到90%的目标得以实现,小组成员分析问题、解决问题的能力有了较大的提高,并激发了小组成员的质量管理热情、开拓了质量管理思路,使小组成员的质量意识和质量管理水平也得到显著的提升。

2、对于本次QC活动,小组进行了自我评价,评价结果如下:

小组自我评分表

项目名称

自我评价

活动前(分数)

活动后(分数)

质量改进意识

顾客满意程度

解决问题能力

团队精神

改进意识

QC知识水平

自我评价表雷达图

小组成员在对QC知识水平、质量改进意识、团队精神等方面均有了显著提高。

3、今后打算:

我们将定期组织现场各级质检人员、管理人员学习QC知识,促进全员参与,从各方面和各环节对施工质量全过程、全方位进行严格管理和控制;

同时,坚持开展QC小组活动,分析出影响工程质量的关键部位及重要影响因素,设质量监控点,按照PDCA循环过程,分阶段、有成效的进行质量控制。