槽式出钢电弧炉配料计算doc.docx

《槽式出钢电弧炉配料计算doc.docx》由会员分享,可在线阅读,更多相关《槽式出钢电弧炉配料计算doc.docx(11页珍藏版)》请在冰点文库上搜索。

槽式出钢电弧炉配料计算doc

YJ0503-槽式出钢电弧炉配料计算

案例简要说明:

依据国家职业标准和冶金技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是电弧炉炼钢生产配料计算案例,体现了槽式出钢电炉原料类型特征、配料要求、配料计算方法,与本专业电弧炉炼钢生产课程关于槽式出钢电弧炉冶炼成品钢教学单元的教学目标相对应。

案例名称

槽式出钢电弧炉配料计算

适用说明

本案例适合中职、高职、职业本科等院校冶金技术专业,在《电弧炉炼钢生产技术》课程教学中以及电弧炉炼钢相关工种的职工培训中使用。

案例背景

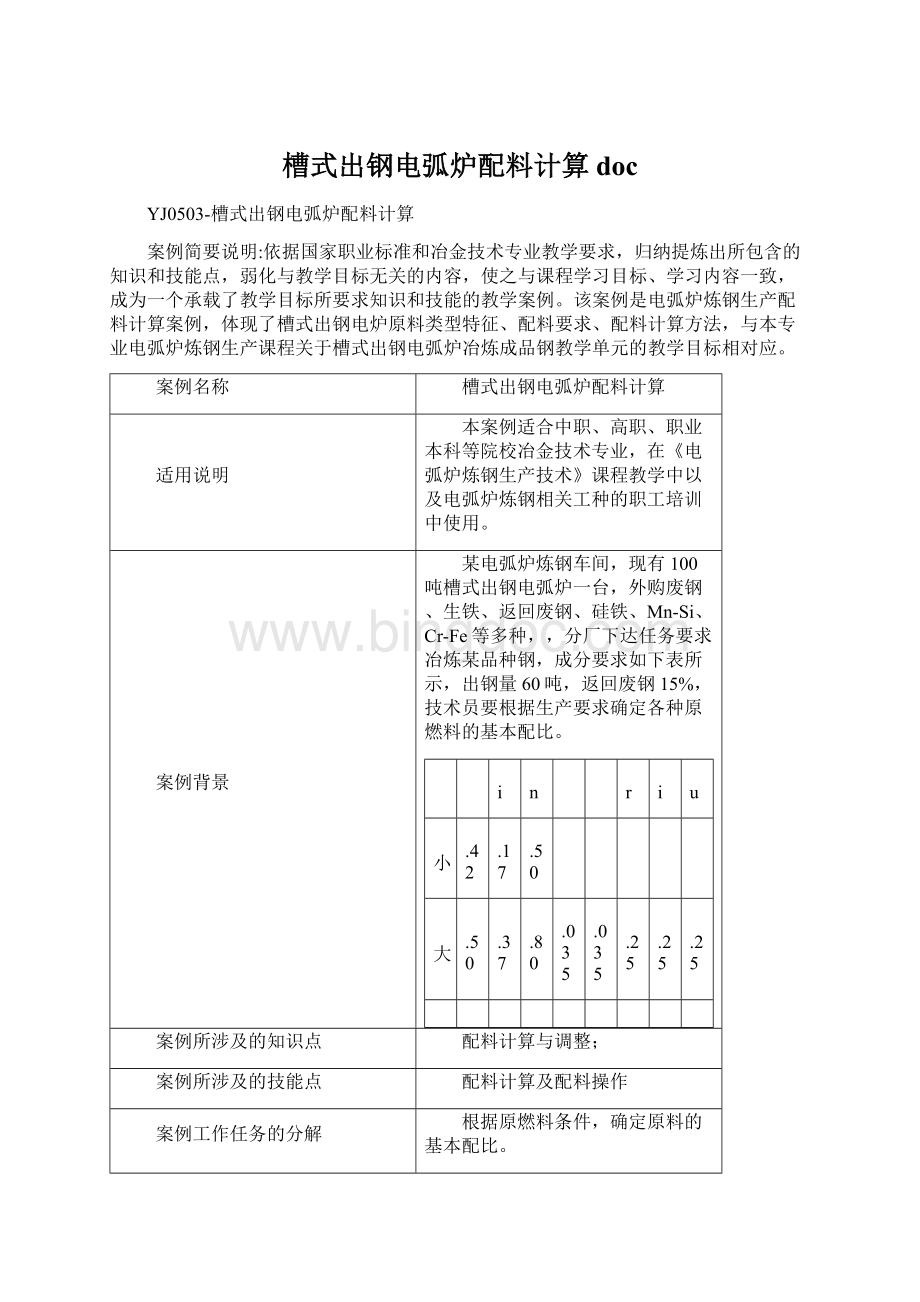

某电弧炉炼钢车间,现有100吨槽式出钢电弧炉一台,外购废钢、生铁、返回废钢、硅铁、Mn-Si、Cr-Fe等多种,,分厂下达任务要求冶炼某品种钢,成分要求如下表所示,出钢量60吨,返回废钢15%,技术员要根据生产要求确定各种原燃料的基本配比。

C

Si

Mn

P

S

Cr

Ni

Cu

最小

0.42

0.17

0.50

-

-

-

-

-

最大

0.50

0.37

0.80

0.035

0.035

0.25

0.25

0.25

案例所涉及的知识点

配料计算与调整;

案例所涉及的技能点

配料计算及配料操作

案例工作任务的分解

根据原燃料条件,确定原料的基本配比。

教学目标

(1)了解电弧炉炉料的种类。

(2)掌握电弧炉对废钢、生铁、直接还原铁或热压铁块的要求。

(3)掌握槽式出钢电弧炉配料计算方法。

案例建议的教学时间

6~8学时

案例的操作演示

问题讨论、现场调研、讲授、课堂练习、大作业。

案例点评

通过本案例,使学生具备配料计算的能力,可迁移为偏心底出钢电弧炉配料计算。

1.背景介绍

对于工业化国家而言,每年将产生数量庞大的废旧钢铁资源。

而电弧炉对于消耗废旧钢铁、再制造钢铁产品有天生的优势。

虽然我国仍面临着废旧钢铁资源不集中、电费较高等问题,但是对于一些生产高附加值的机械类企业,电弧炉具有的炉料气氛可控、产品质量可靠、可使用复杂炉料等技术优势,在这类企业中具有非常强的适用性。

如某企业是一家铸钢生产企业,采用的槽式出钢电弧--模铸生产流程,电弧炉除需冶炼低成本、高效率、高质量初炼钢水的任务,还肩负着消耗厂内高合金返回废钢的任务。

2.主要内容

2.1.电弧炉炉料种类及要求

电弧炉炼钢的主要炉料有废钢、生铁及直接还原铁或热压铁块等几类。

一、废钢

因钢材品种的多样化,大量有色金属作为合金元素加入到钢材当中,造成废钢纯净度下降;而传统炼钢手段无法去除该类有害元素,恶化产品质量。

因而,社会废钢要求必须分类,且需来源明确,有害元素少。

同时,社会废钢表面通常带有防锈油、油漆、油脂等有机物质通常含有大量氢、氮元素,在熔炼高温下分解并进入钢液,增加钢液中气体含量;废钢表面通常带有铁锈,降低熔炼中降低炉料收得率。

因而,要求废钢必须无油、少锈。

密闭废钢中含有的气体/液体,在炼钢温度下急剧膨胀;子弹、炮弹等带有炸药、火药的危险品,在高温下引燃,均会引发爆炸——喷溅事故,因而社会废钢中严禁夹带密闭物、爆炸物。

二、返回废钢

该企业返回废钢来源较为复杂,按状态大体可分为3类:

(1)炼钢车间自产返回废钢,包括浇注后的浇余;钢锭脱模后的汤道等。

由于尺寸小,产生量较少,通常立即在红热状态下直接回炉,还能够利用一部分物理热。

(2)钢锭锻造后的锭头、锻头。

这类返回废钢通常尺寸巨大,直接入炉使用除了熔化困难,冶炼效率低的缺点外,还可能在装料中砸坏炉墙、穿井中引发塌料折断电极,因此必须切割成合适尺寸使用。

(3)加工车削的钢铁屑。

各类车屑均较为轻薄,在吹氧助熔过程中氧化速度快,收得率很低,因此要避免加入后熔化前的大氧气量操作。

此外,为了充分利用返回废钢中的合金元素,必须做到各类返回废钢细致严格的按合金元素含量分类。

三、生铁

通过使用一定比例的生铁,能够获得稳定的配碳量及熔清碳,对于提高冶炼效率,通过熔池沸腾去除杂质元素的作用非常显著。

但是,生铁中Si、Mn的氧化进入炉渣将降低炉渣碱度;P、S过高将增加脱P、S时间,均会影响冶炼效率并增加白灰消耗,因此需要对生铁中Si、Mn、P、S等元素进行控制;此外,对于某些特殊要求纯净度的钢种,还需对各类无法在炼钢环境氧化去除的有色金属、非金属元素进行控制,如Cu、Pb、As、Sn、Sb等。

近年来,各电弧炉钢铁企业深入开发了铁水热装技术。

采用该技术有如下优点,如可以大幅度降低电耗,提高钢水的纯净度,减轻有害元素的影响等。

但对于铁水热装而言,除了要向生铁一样控制杂质元素含量外,还应当注意渣量控制,防止低碱度高炉渣进入电炉引发白灰消耗量增大。

2.2.脱氧剂与合金材料

为减少钢水含氧量,提高钢的机械性能和减少合金元素氧化损失,需要加入脱氧剂和合金剂。

脱氧剂的分类方法有:

(1)按脱氧元素的个数分:

单元素脱氧剂和由两个或两个以上元素组成的复合脱氧剂;

(2)按脱氧剂的外观形态分有粉状脱氧剂和块状脱氧剂。

粉状脱氧剂多用于喷粉脱氧或间接脱氧工艺中;块状脱氧剂主要用于沉淀脱氧过程中。

2.2.1.对脱氧剂与合金材料的一般要求

(1)合金元素的含量要高。

这样既可减少脱氧剂及合金材料的加入量,又不使熔池降温太多,这一点对于高合金钢的冶炼更显得格外重要。

(2)脱氧剂要有合适的粒度或块度。

如用于间接脱氧的粉剂粒度太大,将延缓扩散时间,粒度太小,收得率低;材料块大则难熔而使冶炼时间延长,太小往往浮于渣中易使烧损增加。

(3)脱氧剂不应混有炉渣,残余元素、有害杂质,如硫、磷、灰分、气体以及水分等含量也应越低越好。

(4)脱氧剂料的成分要稳定、清楚可靠。

对于混料或成分不清的应采用特殊的方式使用,否则将会影响钢液化学成分的准确控制。

2.2.2.电炉炼钢常用的脱氧剂与合金材料

电弧炉常用脱氧剂有硅铁、硅钙、铝、电石等:

1)硅铁。

硅铁是一种价格较为便宜的优质脱氧剂。

常用的有含Si75%和含Si45%的两种。

硅铁的密度稍大,渣况不良时,约有部分能与钢液直接接触而降低钢液的纯洁度。

此外,硅铁粉加入后易使熔池平静而吸气。

硅铁粉的使用粒度一般小于1mm,水分小于0.5%,干燥温度为100-150℃,时间大于8h。

2)硅钙。

砖钙也是一种优质脱氧剂,成分与砖钙合金略同,但密度较小。

它在冶炼低碳高级结构钢或含钛、含硼等钢以及喷粉上获得了应用。

硅钙粉中的钙与钢液中的硫容易形成稳定的化合物CaS且不溶于钢中,因此它是一种很好的除硫剂。

3)铝。

铝粉是很强的脱氧剂,主要用于冶炼低碳不锈钢或某些低碳结构钢上,以提高合金元素的收得率和缩短还原时间。

加入铝粉时,应注意它对钢液中硅含量的影响。

4)中间合金。

中间合金粉中含有较高的A1、Ti、Si、Ca、Mg、B等易氧化元素,可用于钢液的喷粉或间接脱氧。

从某种意义上讲.这种合金粉是强复合脱氧剂,但因生产加工困难,成本较高,所以在冶炼一般台金钢时很少使用。

5)电石。

电石粉主要用于喷粉精炼过程中,它是一种良好的脱氧除殖剂,在特定的条件下还可脱磷.但它直接与钢液接触能使钢液略有增碳现象。

6)碳化硅。

碳化硅粉主要用于钢液的间接说氧,它具有脱氧迅速,熔渣活跃,渣白快等较好的冶金效果。

7)锰硅合金。

锰硅合金又称硅锰合金,是电炉炼钢常用的复合脱氧剂,主要用于钢液的直接预脱氧。

2.3.电弧炉氧化法配料方法

氧化法冶炼炉料主要是废钢和生铁,炉料中汤道钢和中注管废钢的配入量一般不超过炉料总量的10%。

为了保证氧化期的良好沸腾和冶炼的正常进行,对炉料中的主要元素含量有一定的要求。

2.3.1炉料成分的配定原则

配料过程中,炉料化学成分的配定主要考虑钢种规格成分、冶炼方法、元素特性及工艺的具体要求等。

具体为:

1)碳的配定。

炉料中碳的配定主要考虑钢种规格成分、熔化期碳的烧损及氧化期的脱碳量,还应考虑还原期补加合金和造渣制度对钢液的增碳。

熔化期碳元素的烧损与助熔方式有关,可根据实际生产的具体条件,总结固有规律,一般波动在0.6%左右。

氧化期的脱碳量应根据工艺的具体要求而定,对于新炉衬的第一炉,脱碳量应大于0.4%。

不氧化法碳的配定应保证全熔碳位于钢种规格要求的下限附近。

2)硅的配定。

在一般情况下,氧化法冶炼钢铁料的硅主要是由生铁和废钢带入,全熔后的硅不应大于0.3%,以免延缓熔池的沸腾时间。

返吹法冶炼为了提高合金元素的收得率,根据工艺要求可配入硅废钢或硅铁,但也不宜超过1.0%以上,对于特殊情况也可不配。

3)锰的配定。

用氧化法冶炼的钢种,如锰的规格含量较高,配料时一般不予以考虑;如锰的规格含量较低,配料时应严格控制,尽量避免炼钢工进行脱锰操作。

对于一些用途重要的钢种,为了使钢中的非金属夹杂物能够充分上浮,熔清后钢液中的锰含量不应低于0.2%,但也不宜过高,以免影响熔池的沸腾及脱磷。

由于不氧化法或返吹法冶炼脱锰操作困难,因此配锰量不得超过钢种规格的中限。

高速钢中锰影响钢的晶粒度,配入量应越低越好。

4)磷、硫的配定。

除磷、硫钢外,一般钢中的磷、硫含量均是配得越低越好,但顾及钢铁料的实际情况,在配料过程中,磷、硫含量的配定小于工艺或规程要求所允许的值即可。

2.3.2配料计算公式

1)出钢量

出钢量=产量+汤道量+中注管钢量+注余量

产量=标准钢锭(钢坯)单重×支数×相对密度系数

汤道量=标准汤道单重×根数×相对密度系数

中注管钢量=标准中注管单重×根数×相对密度系数

注余量是浇注帽口充填后的剩余钢水量,一般为出钢量的0.5%-1.5%。

对于容量小、浇注盘数多、生产小锭时,取上限值;反之取下限值。

配料过程中,不可不考虑钢的相对密度系数。

2)装入量

装入量=出钢量/炉料综合收得率

炉料综合收得率是根据炉料中杂质和元素烧损的总量而确定的,烧损越大,配比越高,综合收得率越低。

炉料综合收得率=∑各种钢铁料配料比×各种钢铁料收得率+∑各种铁合金加入比例×各种铁合金收得率

钢铁料的收得率一般分为三级。

一级钢铁料的收得率按98%考虑,主要包括返回废钢、软钢、平钢、洗炉钢、锻头、生铁以及中间合余料等,这级钢铁料表面无锈或少锈。

二级钢铁料的收得率按94%考虑,主要包括低质钢、铁路建筑废器材、弹簧钢、车轮等。

三级钢铁料的收得率波动较大,一般按85%~90%考虑,主要包括轻薄杂铁、链板、渣钢铁等,这级钢铁料表面锈蚀严重,灰尘杂质较多。

对于新炉衬(第一炉),因镁质耐火材料吸附铁的能力较强,钢铁料的收得率更低,一般还需多配装入量的1%左右。

3)配料量

配料量=装入量-铁合金总补加量-矿石进铁量

铁合金总补加量=

矿石进铁量=矿石加入量×矿石含铁量×铁的收得率

矿石的加入量一般按出钢量的4%计算,如果铁合金的总补加量较大,需在出钢量中扣除铁合金的总补加量,然后再计算矿石进铁量。

矿石中的铁含量约为50%~60%,铁的收得率按80%考虑,非氧化法冶炼因不用矿石,故无此项。

4)各种材料配料量

各种材料配料量=配料量×各种材料配料比

2.4.实例介绍

(1)成分要求及工艺方案确定

某钢种成分要求如表1所示:

表1某钢种中各元素成分含量(%)

C

Si

Mn

P

S

Cr

Ni

Cu

最小

0.42

0.17

0.50

-

-

-

-

-

最大

0.50

0.37

0.80

0.035

0.035

0.25

0.25

0.25

(2)各类炉料成分

表3炉料的成分含量(%)

品种

C

Si

Mn

Cr

P

S

Cu

As

Sn

Sb

外购废钢

0.2

0.25

0.25

≤

≤

≤

≤

0.3

0.35

0.35

0.25

0.015

0.15

0.005

生铁

4.0

0.45

0.2

≤

≤

≤

≤

≤

4.2

0.65

0.25

0.10

0.05

0.15

0.15

0.005

返回废钢

0.4

0.20

0.60

1.00

0.025

0.025

硅铁

0.20

75.00

--

--

0.04

0.02

Mn-Si

1.2

20.00

65.00

--

0.01

0.03

Cr-Fe

1.00

1.50

--

70.00

0.025

0.025

返回废钢15%,出钢量60吨。

(3)配料计算

一、合金加入量

1、Mn-Si加入量:

60×0.4%÷65%÷95%=0.389T

2、硅铁加入量:

60×0.15%-0.389×20%÷75%÷95%=0.017T

3、合金加入量:

0.389T+0.017T=0.406T

二、矿石进铁量

矿石进铁量=60×4%×55%×80%=1.06T

三、装入量=出钢量÷总收得率=60÷95%=63.16T

四、配料量=装入量-矿石进铁量-合金加入量

=63.16-1.06-0.406=61.70T

五、定碳0.36%+0.65%=1.01%取1.1%

六、返回废钢:

61.70×15%=9.25T

返回废钢含碳量:

9.25×0.4%=0.037T

七、设外购废钢加入量为XT,L08生铁加入量为YT,

0.25%X+4%Y+0.037=61.70×1.1%(配碳)

X+Y+9.25=61.70

外购废钢加入量为38.834T,L08生铁加入量为13.616T

3.分析路径

近年来我国电弧炉炼钢生产技术发展迅速,已能够使用电弧炉冶炼部分高纯净、高级别钢种。

为保证合理、高效、绿色冶炼各类钢种,需要统筹考虑电弧炉冶炼的目标及各阶段的工作任务,通过炉料结构的合理配置来为电弧炉高效冶炼打下坚实基础。

学生走上工作岗位,要完成电弧炉炼钢的生产任务,很有必要掌握配料计算方法,也是一个代表性工作任务。

本案例是生产案例,体现了槽式出钢电炉原料类型特征、配料要求、配料计算方法,与冶金技术专业《电弧炉炼钢生产技术》课程关于“槽式出钢电弧炉冶炼成品钢”教学单元的教学目标相对应。

根据国家职业标准关于电弧炉炼钢工工种要求,对应教学目标,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

通过本案例对学生分析企业槽式出钢电弧炉相关人员如何完成配料任务,让学生提前进入企业,并赋予一定的角色,激发学生学习兴趣,通过本案例分析,提出问题,引导学生通过自学、讨论、听老师讲授等方式学习相关知识,引导学生分析提出配料方案,与案例对比,促使学生反思,逐步培养配料能力。

4教学目标

(1)了解电弧炉炉料的种类。

(2)掌握电弧炉对废钢、生铁、直接还原铁或热压铁块的要求。

(3)掌握槽式出钢电弧炉配料计算方法。

5教学方式方法

现场调研、问题讨论、点评、案例分析、讲授、课堂练习、大作业。

具体教学过程设计如下:

5.1.课前计划

(1)学生掌握知识:

电炉炼钢所用炉料的种类及其作用与要求、电弧炉配料方法;

(2)学生分组,指定组长;

(3)与现场联系,进行现场教学准备,包括安全教育、劳保用品、行走路线,现场兼职教师,现场教室等;

(4)安全教育,教师带领学生下厂调研,记录10炉电弧炉冶炼所需各类炉料的配入量,并收集相关资料;

(5)学生根据所学知识和实习、调研中获得的资料,总结电弧炉炼钢对所需炉料的要求;

(6)与技术人员交流,请技术人员准备讲授配料计算的原则与方法。

(7)教室设置成学习岛,准备投影,为每组准备2张0开白纸,大号记号笔1支、作业纸每人2张。

5.2.课中计划

(1)学生按小组就座学习岛周围,选举记录人、发言人。

(2)采用头脑风暴法,每人总结一条电弧炉炼钢对所需炉料的要求,按顺时针顺序轮流发言,记录人将操作要点在0开白纸上记录。

要求每人发言,可以轮空,直到所有人员无法补充为止,时间15~20分钟;

(3)整理完成后,小组发言人上台展示0开白纸上的记录,并向全体师生汇报交流;发言学生汇报完成后,同组学生可以补充。

汇报完成,本组自评,其它组进行点评打分,现场技术人员参与对学生汇报的评价,指出优点和不足,每组时间8~10分钟;

(4)技术人员讲授配料计算,时间20分钟;

(5)教师讲授电弧炉炉料的种类、各炉料的作用及电弧炉炼钢对该炉料的要求、电弧炉配料方法,时间45分钟。

5.3.课后计划

布置作业,见6.3。

4.思考题及考评

6.1.课前思考题

布置课前思考题,保证学生下厂调研知道找什么材料、看什么操作、思考为什么如此操作。

1、电炉炼钢所需炉料的种类及其来源?

2、电炉熔炼的配料要求有哪些么?

3、电炉炉料成分的配定原则有哪些?

4、配料计算公式有哪些?

6.2.课堂练习

课堂提问或者集体回答,目的:

及时复习、巩固知识,检查教学效果。

练习题

1、对合金元素平衡计算的先后顺序有要求吗?

你选择的顺序是什么?

2、写出合金元素平衡计算的过程

3、写出金属平衡计算的过程

4、写出你的配料单

6.3.课后作业

课后作业,复习巩固知识、提升能力。

1、每人记录10炉以上电弧炉冶炼所需各类炉料的配入量。

2、每人结合自己调研结果,完成配料计算。

6.4.评价建议

学生考核评价实施表

评价方式

评价内容

评价结果

得分

过程性

评价

(100%)

学生出勤(10%)

迟到一次及以下

8~10

迟到三次

5~7

缺勤

0

课堂参与

(50%)

小组评价

(20%)

小组合作融洽,讨论能达到预定的目标

16~20

小组合作比较融洽,讨论基本达到预定的目标

10~15

小组合作相对融洽或不融洽,讨论未达到预定的目标

1~9

展示评价

(20%)

展示内容全面,条理清楚、语言流畅

4~20

现场教学

评价

(10%)

遵守现场规章制度,有良好的安全意识。

0~10

完成作业(30%)

思路清晰,格式规范,内容正确

自我评价(10%)