年产5万吨PVC的氯乙烯合成工段的工艺设计Word文件下载.doc

《年产5万吨PVC的氯乙烯合成工段的工艺设计Word文件下载.doc》由会员分享,可在线阅读,更多相关《年产5万吨PVC的氯乙烯合成工段的工艺设计Word文件下载.doc(50页珍藏版)》请在冰点文库上搜索。

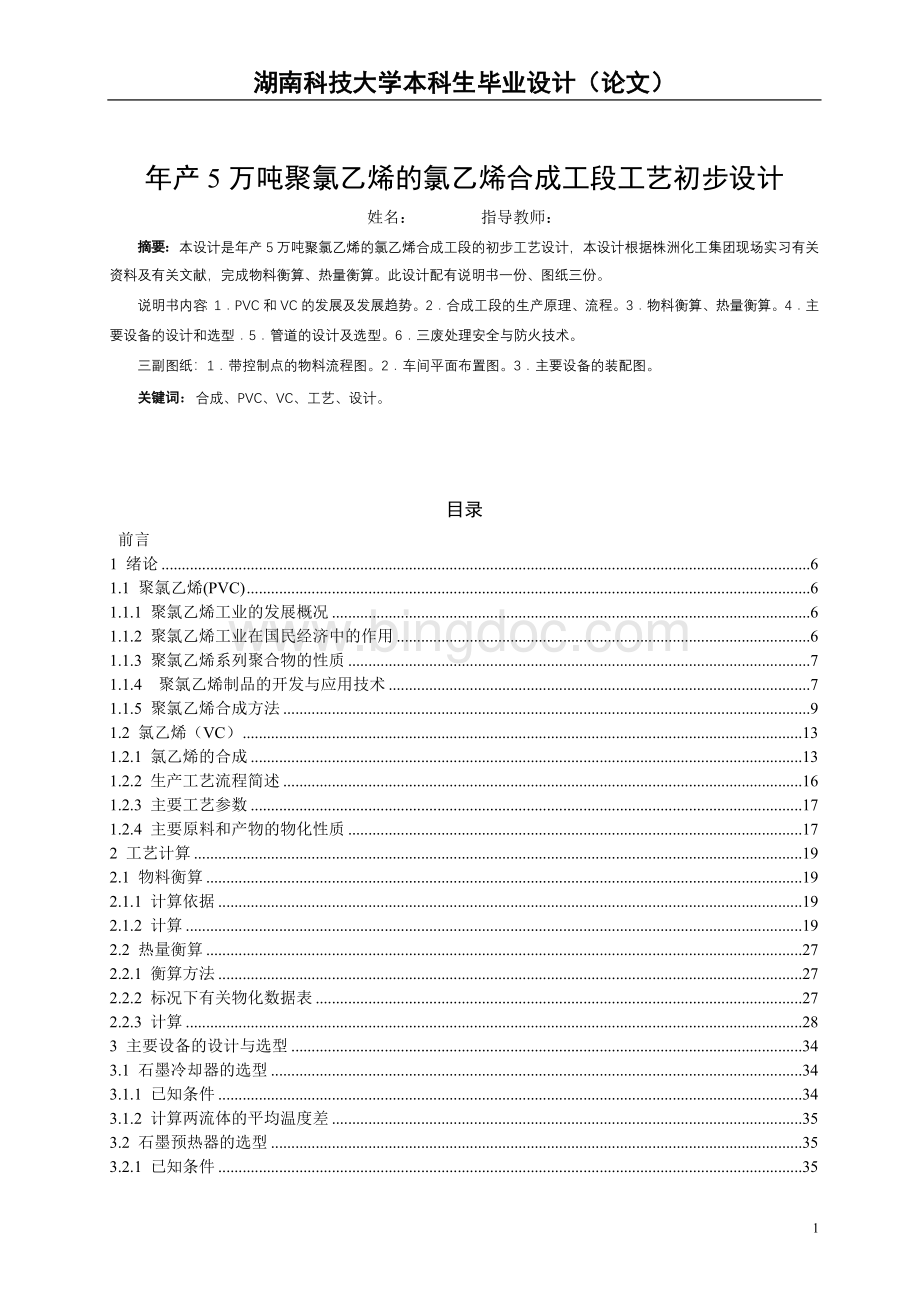

2.2.3计算 28

3主要设备的设计与选型 34

3.1石墨冷却器的选型 34

3.1.1已知条件 34

3.1.2计算两流体的平均温度差 35

3.2石墨预热器的选型 35

3.2.1已知条件 35

3.2.2计算两流体的平均温度差 36

3.3石墨冷却器Ⅱ的选型 36

3.3.1已知条件 36

3.3.2计算两流体的平均温度差 37

3.4转化器的设计 37

3.4.1已知条件 37

3.4.2计算 38

3.4.3手孔 39

3.5泡沫水洗塔的设计 40

3.5.1已知条件 40

3.5.2塔径的计算 40

3.5.3孔的布置 40

3.5.4塔板的压降 41

3.5.5稳定性 41

3.5.6液泛 42

3.5.7物沫夹带 42

3.6主要设备一览表 43

4主要管道管径计算和选型 43

4.1HCl进料管 43

4.2乙炔气进料管 44

4.3石墨冷却器的进料管 44

4.4多筒过滤器进料管 44

4.5转化器进料管 45

4.6转化器出料管 45

4.7石墨冷却器进口管 46

4.840%盐水进料管 46

4.9循环水管 46

4.9.1石墨预热器 46

4.9.2转化器 46

4.9.3石墨冷却器 47

4.10总进水管 47

4.11部分管道一览表 47

5合成工段中三废的产生及处理 48

5.1氯化汞触媒的产生中毒机理及处理 48

5.1.1氯化汞触媒的产生 48

5.2尾排氯乙烯外逸的产生中毒机理及处理 48

5.2.1尾排氯乙烯外逸的产生 48

5.2.2中毒机理 48

5.3废水的处理 49

5.3.1废水排放标准 49

5.3.2废水的处理方法 49

5.4其他三废的处理 50

6安全生产防火技术 50

6.1厂区安全生产特点 50

6.2乙烯合成的安全技术 50

6.2.1原料及中间提的闪点、自燃点、爆炸范围 50

6.3乙炔爆炸 51

6.3.1氧化爆炸 51

6.3.2分解爆炸 51

6.3.3乙炔的化合爆炸 51

6.4氯乙烯的燃烧性能 51

6.5安全措施 52

结论 52

参考文献 52

致谢 54

本设计是根据设计任务书的要求,对年产5万吨聚氯乙烯的氯乙烯合成工段进行初步设计,广泛收集了PVC工艺和化工设计的相关资料作为设计的理论依据。

本设计对PVC的工艺发展状况、工艺选择、性质、工艺流程及合成原理,相关的物料性质、物料衡算、设备选型、管道设计作了较为详细的阐述,以理论设计为主,参考了大量资料和书籍,力求接近实际、切合实际。

在此次设计中,自始至终都得到了曾文南老师的悉心指导和同学们的热心帮助,在此表示衷心的感谢。

由于水平有限,设计经验不足,设计汇总难免存在纰漏和不足之处,敬请各位老师和同学批评指正。

谢谢!

1绪论

1.1聚氯乙烯(PVC)

1.1.1聚氯乙烯工业的发展概况[1]

20世纪的30年代50年代是塑料工业迅速发展的时期。

在此期间有许多合成塑料如聚氯乙烯、聚苯乙烯等形成工业化。

自1835年法国化学家V.Regnault首先发现了氯乙烯,于1838年他又观察到聚合体,这就是最早的聚氯乙烯。

1872年包曼(Baumann)报导了氯乙烯的制备,并观察到在强烈阳光照射后,氯乙烯逐渐变成一种无定形的白色固体物。

经历数十年直到1910年德国与美国研究了氯乙烯在紫外线和过氧化物存在下的聚合反应。

1910年,Ostromislensky在进行氯乙烯研究时,也获得氯乙烯聚合物,称之为Cauprenechloride。

1920年,德国研究聚氯乙烯已相当活跃,这时美国联碳化学公司与杜邦公司对氯乙烯聚合物的制备发表了专利。

这标志着氯乙烯及其聚合物的制造已进入实用技术阶段。

1920年,在美国的柏寨森(BURGHAUSAN)的瓦克(WACKER)公司制取聚醋酸乙烯,用它与氯乙烯共聚制得一种新材料。

该材料易加工,且不再发生分解因它具有内增塑性,可用作涂料和硬模塑制品,开辟了以内增塑的办法解决了聚氯乙烯的加工。

另一方面也为聚氯乙烯从共聚改性作出了开拓性的工作。

对聚氯乙烯发展起到积极的推动作用。

又于1932年发现聚氯乙烯的低分子增塑剂。

英国帝国化学公司于1937年采用高沸点液体如磷酸酯类增塑聚氯乙烯,得到了类似橡胶的物质,从而第一次打破了传统的橡胶市场,成为橡胶材料的代用品。

德国法本公司于1932年采取乳液聚合法生产聚氯乙烯,定名为“伊奇利特”(Igelit),以后于1933年美国碳化物和碳化学公司系统的“贝克菜特”(BAKBLITE)公司等用溶液聚合法建立了小型工厂,商品定名为“维尼”利特(ViNYILITE)。

聚氯乙烯自工业化问世至今,六十多年来仍处不衰之势。

占目前塑料消费总量的29%以上。

到上世纪末,聚氯乙烯树脂大约以3%的速度增长。

这首先是由于新技术不断采用,产品性能亦不断地得到改进,品种及牌号的增加,促进用途及市场的拓宽。

其次是制造原料来源广、制造工艺简单。

产品质量好。

在耐燃性、透明性及耐化学药品性能方面均较其它塑料优异。

又它是氯碱行业耗“氯”的大户,对氯碱平衡起着举足轻重的作用。

从目前世界主要聚氯乙烯生产国来说:

一般耗用量占其总量的20~30%。

特别是60年代以来,由于石油化工的发展,为聚氯乙烯工业提供廉价的乙烯资源,引起了人们极大的注意,因而促使氯乙烯合成原料路线的转换和新制法以及聚合技术不断地更新,使聚氯乙烯工业获得迅猛的发展。

从上述期间可看出聚氯乙烯树脂在主要生产国的产量与消费量均有近2%的增长率,而在其余国家和地区均略高于3%。

1.1.2聚氯乙烯工业在国民经济中的作用

合成树脂是塑料工业的基本原料,在一定条件下塑制成一定形状的材料,在常温下它的形状不变,是材料工业的重要组成部分。

作为热塑性塑料的原料之一的聚氯乙烯树脂,在世界各国合成树脂的生产、品种及消费上均处领先地位。

我国也是如此,聚氯乙烯塑料制品居于各树脂及加工制品之主。

这主要由于以下原因:

(1)聚氯乙烯材料制品性能优良。

有独特的使用功能。

(2)基础原料资源广,为聚氯乙烯树脂生产发展奠定了物质基础。

(3)以聚氯乙烯制取的合成材料可代替钢铁和木材使用,而且节能显著,每生产1立方米。

通用塑料,其能耗为148.6千焦,而生产1立方米钢材能耗为356.7×

106千焦。

(4)用于农业生产,如地膜、大棚等,为农业生产提供保障。

(5)聚氯乙烯塑料不仅在建筑、农业及包装工业上有着广泛的用途,在电子器件、交通运输、机械和人民生活等各方面,也均得到重用。

1.1.3聚氯乙烯系列聚合物的性质

聚氯乙烯在常温下为白色粉末,比重为1.392~1.4不溶于水,汽油,酒精,氯乙烯,可溶于酮类和氯烃类溶剂,无毒无臭。

具有很高的化学稳定性和良好的介电性能。

表1质量标准GB5761-93

型号

平均聚合温度/℃

粘数

/(ml/g)

K值

聚合度/P

参考用途

SG-1

482

154~144

77~75

1800~1650

高级电绝缘材料

SG-2

505

143~136

74~73

1650~1500

电绝缘材料,一般软制品

530

135~127

72~71

1500~1350

电绝缘材料,农膜,塑料鞋

SG-4

565

126~119

70~69

1250~1150

一般薄膜,软管,人造革,高强度硬管

SG-5

580

118~107

68~66

1100~1000

透明硬制品,硬管,型材

SG-6

618

106~96

64~63

950~850

唱片,透明片,硬板,焊条,纤维

SG-7

655

95~87

62~60

850~750

吹塑瓶,透明片,管件

SG-8

685

86~73

59~55

750~650

过氯乙烯树脂

1.1.4 聚氯乙烯制品的开发与应用技术

聚氯乙烯作为世界五大通用塑料之一,今年发展非常迅速,由于它综合性能优异,广泛应用于农业、工业、国防、人类日常生活等许多领域。

当前高速发展的建筑行业的旺盛需求,也推动着中国聚氯乙烯产业的蓬勃发展。

当今世界上,还没有一个地区或国家的聚氯乙烯产业,有像中国今天这样拥有一个广阔的应用市场和高速发展态势的局面展现于世人面前。

原料和能源圆满解决之际,将是迎来巨头争霸之时。

届时中国的聚氯乙烯无论是产量还是市场消费都会跃居世界第一位,中国的聚氯乙烯有着璀璨的前景。

聚氯乙烯树脂广泛地用于塑料加工行业,建材,轻工等行业。

可用来加工成金属线包皮,薄片,板材,软管,管道配件,皮革,软质制品和玩具,也可用来加工成食品包装膜,包装盒,食品机药物装瓶,以及硬管,透明片,型木等。

⑴PVC型材技术应用

在西欧,每年大约有150万t的PVC用于制作管材(主要用作输水管),是最大的PVC市场,约占PVC材料的60%。

为了增强竞争力,近几年人们致力于管材的新材料、新工艺的应用开发。

新改良的加工技术在使用少量的主要原料后,提高了材料的强度和承受力,同时也降低了制造成本。

如今用于污水排放管的芯层发泡管内径逾500mm。

在压力管方面,列式或脱机式执行的分子方向达到了相同的爆裂压力要求,但只需近一半的壁厚。

通过挤压成型生产双壁式内管是一种新技术,在满足高强度的情况下可以减轻管材质量。

PVC门窗型材以及含有EVA与PE改性剂的PVC是一种新型材料,可用作护栏杆。

在管子改造方面,可将一根预先变形弯曲的管子从破裂的旧管子中穿过,然后用过热蒸汽使其恢复整形。

破裂的旧管子宽度最大达450mm,该改造工艺简单,管子安装方便、密封性好。

2002年西欧PVC挤出型材消费量为130万t,其中大约有一半用于制造高强度塑钢门窗,其它重要用途如做百叶窗、电缆槽以及发泡型材或实心型材,用于建筑装潢及制造冬季花园、门框以及鞋模等。

⑵PVC改性技术

在改性方面,有PVC接枝共聚物、PMMA改性及丙烯酸酯改性,这些PVC改性材料在市场上平均分布。

德国PVC接枝共聚物的消费量逾20万t/a,占欧洲首位,采用的一种工艺可生产高散重物料,这种物料具有极好的均匀分布,并且可达到人们希望的聚合釜的高产量、高效率以及型材的高品质。

⑶PVC专用料应用

硬膜占PVC原料的最大份额,除了K值为57~60的标准产品外,还有氯乙烯共聚物和醋酸乙烯酯,这种材料提高了包装膜的拉伸强度,并且也提高了家具膜、信用卡的胶合力和粘合力。

乳液PVC明显加快了物料的成形过程,提高了熔融均匀度,减少了流水作业的故障,也提高了抗静电能力。

超细粉末PVC树脂这种超高分子质量专用料有助于消光及表面的结构成形。

PVC接枝共聚物提高了硬膜制品的强度,提高了压延过程的分离作用。

在软膜方面优先发展透气的K值为70的PVC制品。

这种特殊制品属于超高分子质量PVC,用于做软膜具有更好的机械强度,属增强性的EVA或丙烯酸酯PVC接枝共聚物。

该PVC软制品减少了增塑剂的迁移,同样也减少了软膜脆化,减少了污染,提高了冷脆性。

2001年,西欧糊状PVC树脂加工量为60万t。

该产品的专门用途为地板夹、人造夹、汽车底层保护漆、乙烯护墙纸、平面图、金属板涂层、转轴的旋转铸品以及各种各样的零部件。

一种微细孔径的超细粉末PVC专用料通过添加增塑剂可形成用于涂料的孔隙率稳定的糊状树脂,这种糊状树脂基体可着色或加热成形,同时可以熔融成PVC软制品。

根据乳液法生产的PVC新产品改进了发泡过程,通过发泡可以生产专用精细发泡人造革、高白度墙纸,还可以进一步制成无发泡产品和配方,并可以生产高档快速涂料。

针对糊粘度的下沉问题,在投用橡胶稀释剂过程中,使用了约30μm的PVC均聚物或聚乙烯异分子共聚物,或者是醋酸乙烯酯异分子共聚物。

开发的单釜生产时间最短的技术,一方面需提高低冷脆性温度,另一方面还需提高快速熔融特性,使专用单分散体橡胶稀释剂在微量的增塑剂作用下用于生产低粘度糊状树脂。

重质乳液糊状树脂用于涂地板夹表层,目的是使其高透明、低吸水,并且保持低浊度。

新的超高分子质量专用料提高了研磨性,成为人们理想的无光泽表层涂层。

1.1.5聚氯乙烯合成方法

⑴聚氯乙烯(PVC)是由氯乙烯在引发剂作用下聚合而成的热塑性树脂,也是世界上最早实现工业化的塑料品种之一。

在世界众多的塑料品种中,PVC以其优良的综合性能,便宜的价格以及与氯碱工业关系密切,自30年代工业化以来,一直受到各工业国的普遍重视,保持着长盛不衰的发展势头,是目前世界上仅次于聚乙烯的第二大宗塑料品种。

到目前为止,世界上PVC生产的聚合工艺主要有5种,即悬浮、本体、乳液、微悬浮及溶液聚合工艺。

其中悬浮聚合工艺一直是工业生产的主要工艺,绝大部分均聚及共聚产品都是采用悬浮聚合工艺。

就拿美国为例,聚氯乙烯生产工艺中,悬浮聚合占87.8%,本体聚合占4.4%,乳液和微悬浮聚合占6.4%,溶液聚合占1.4%。

与美国相比,西欧乳液和本体聚合的比例较大,而日本则悬浮聚合占的比例较大。

⑵典型聚合工艺概述

ⅰ悬浮聚合

悬浮聚合是一种成熟的工艺,典型的悬浮聚合过程是向聚合釜中加入无离子水和悬浮剂,加入引发剂后密闭聚合釜,真空脱除釜内空气和溶于物料中的氧,然后加入单体氯乙烯之后开始升温,搅拌,反应开始后维持温度在50℃左右,压力0.88~1.22MPa,当转化率达到70%左右开始降压,在压力降至0.13~0.48MPa时即可停止反应。

聚合完毕抽出未反应单体,料浆进行汽提,回收氯乙烯单体。

汽提后的料浆进行离心分离,使聚氯乙烯含水25%,再进入干燥器干燥至含水0.3%~0.4%,过筛后即得产品,工艺流程见图1。

无

离热

子助蒸空

水剂汽气

干燥

离心分离

料浆气提

悬浮聚合

氯乙烯料浆产品

单体

未聚合乙烯水水蒸气

产品

图1 悬浮聚合流程

ⅱ本体聚合

本体聚合工艺不以水为介质,也不加入分散剂等各种助剂,而只加入氯乙烯和引发剂,因此可大大简化生产工艺。

由于本体聚合过程中物料状态是由低粘液相逐渐变成粘稠而最终形成粉料,所以聚合就被分为“预聚合”和“后聚合”两个过程,预聚合是在一个有剧烈搅拌的立式反应釜中进行,反应热靠反应釜冷却水套及回流冷凝器传出。

氯乙烯转化率达到7%~12%时即将物料送入后聚合釜继续反应,后聚合釜是本体聚合的关键设备,在此物料经历从液相低粘度到糊状再到粉末相的转化。

聚合反应结束后,对未反应的氯乙烯进行回收。

离开聚合釜的物料是干粉,通过气流送到聚氯乙烯贮斗中,经多层振动筛分后产品送至称量包装机中包装。

ⅲ乳液聚合

乳液聚合是生产糊树脂的方法,通常采用水溶性引发剂(H2O2或K2S2O8等)。

把氯乙烯单体、水溶性引发剂、水、乳化剂及非离子型表面活性剂加入聚合釜中,在40~55℃下聚合达到预定转化率(85%~90%)时停止聚合反应,聚合物胶乳经喷雾干燥,即得产品。

回收未聚合单体。

ⅳ微悬浮聚合

微悬浮聚合工艺,首先将氯乙烯单体、无离子水、乳化剂、油溶性引发剂以及其它助剂按比例预混合均化,使含引发剂的氯乙烯均化成小液珠,然后将其均化料通入聚合反应釜,升温至聚合温度。

待达到预定的转化率时停止反应,回收未聚合单体,聚合所得胶乳经喷雾干燥即得产品。

ⅴ溶液聚合

溶液聚合是在聚合釜中氯乙烯单体在醋酸丁酯、丙酮等各种溶剂中进行聚合。

这种方法有溶剂回收和使用时氯乙烯单体污染问题,并且生产成本高,所以仅适用于特殊用途。

⑶典型聚合工艺技术特性比较

表24种主要聚合工艺特性比较

序号

项目

悬浮法

本体法

乳液法法

微悬浮法

1

工业类型

间歇

2

生产能力(万t/a)

20

10

5

续表2

3

反应器/m3

6×

133

第一第二

1×

385×

63

35

(1)

类型

立式

(2)

效率/t/a/m3

251

283

238

4.

反

应

条

件

温度/℃

57

6770

52

50

时间/h

6.0

0.253.0

批量时间/h

8.2

1.807.65

7.8

11.8

转化率/%

88.0

8.067.0

82.3

91.8

总收率/%

99.3

99.0

98.7

98.9

5.

原

料

(以

氯

乙

烯

计)

(1)氯乙烯

100.00

59.6540.35

(2)水

200.00

—

90.88

87.50

(3)引发剂Ⅰ

0.0667

0.0090.0227

0.0011

(4)悬浮剂Ⅰ

0.1000

0.0066

(5)悬浮剂Ⅱ

1.1400

0.0200

(6)乳化剂Ⅰ

(7)乳化剂Ⅱ

0.2100

0.0079

(8)乳化剂Ⅲ

1.2200

0.3000

就以上4种主要聚合工艺来讲,本体法具有工艺流程简单,装置占地面积小,同时基本上无废液排放,排气可以达到最低程度,因而环境污染少且产品质量好、纯度高,特别适用透明包装材料和电缆料等特点。

悬浮法是一种相对最成熟的工艺,在目前世界聚氯乙烯生产中占有绝对的份额,且产品转化率最高,产品品种最多,容易适应市场。

乳液法是生产糊树脂的方法,工艺复杂、成本较高且树脂质量较差。

而微悬浮法也是生产糊树脂的方法,只用于特殊用途。

⑷本设计采用技术最成熟的悬浮法工艺,所以在此重点介绍一下悬浮法。

ⅰ悬浮法PVC生产技术进展

目前,世界发达国家聚氯乙烯树脂生产技术都较为成熟,普遍采用大釜密闭技术,先进的防粘釜工艺,改进了搅拌装置,用后掠式搅拌器代替平桨式搅拌器,并在搅拌器和挡板中通冷却水,提高了聚合釜的传热能力。

目前,世界最大的聚合釜是德国许尔斯公司使用的200m3聚合釜。

美国吉昂公司采用75m3悬浮聚合釜,由于采用深冷水作冷却介质,除传热效果好、聚合釜生产效率高外,单釜年生产PVC树脂可达到2.5万t。

欧洲索尔维公司和日本信越公司采用的聚合釜容积在127m3左右。

为了增加移热能力,大釜普遍采用了釜顶设计回流冷凝器、釜夹套采用大循环回流水量的方式来增加传热系数,以强化换热效果。

目前,在聚合配方上采用高油水配比,以增加聚合釜的产量;

采用氨水和碳酸氢铵混合溶液取代氢氧化钠溶液作pH值调节剂,提高了产品白度,缩短了PVC加工塑化时间;

采用无毒溶剂和过碳酸类引发剂取代偶氮腈根类引发剂,使产品的环境安全性能更高;

采用多元高效引发剂复合取代二元引发剂,提高了聚合引发速度和反应放热的均匀性,缩短了聚合时间;

采用多元分散体系取代二元分散体系,改善产品的加工性能;

采用反应中补加水技术有效地提高反应换热能力,缩短聚合反应时间,目前国内聚合反应时间已有厂家缩短到3~4h/釜左右;

采用高温热脱盐水技术和水乳性引发剂取代溶剂型引发剂,使聚合釜能在加料结束后直接达到反应温度,节约了聚合升温时间,且对产品质量没有影响;

采用同时加料及釜外VCM(氯乙烯)回收的方式减少聚合辅助时间。

对超低聚合度PVC的生产采用添加链转移剂的方法,以降低反应温度和压力,提高品质量;

对于高聚合度和超高聚合度PVC的生产采用添加扩链剂的方法来提高反应温度,以提高聚合釜的移热能力和缩短反应时间;

对于通用树脂,在PVC生产中采用添加改性剂的方法来降低产品的“鱼眼”数,提高产品白度,缩短产品塑化时间,改善加工质量;

添加纳米无机材料或者优化分散剂种类和比例来提高PVC颗粒的表观密度,提高后加工的速度;

添加特殊助剂生产如抗静电PVC、阻燃PVC、消光PVC、耐放射线PVC等;

与其他单体共聚生产耐热PVC、内增塑PVC等。

VCM回收压缩单元改变了原来直接全部进气柜后