压力容器通用制造工艺过程卡.doc

《压力容器通用制造工艺过程卡.doc》由会员分享,可在线阅读,更多相关《压力容器通用制造工艺过程卡.doc(34页珍藏版)》请在冰点文库上搜索。

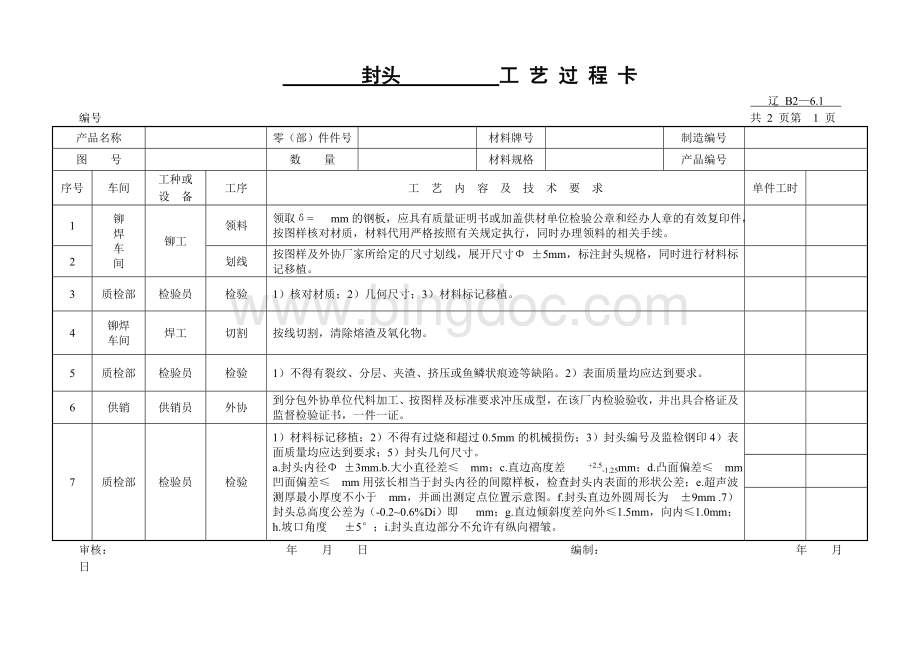

封头工艺过程卡

辽B2—6.1

编号共2页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆

焊

车

间

铆工

领料

领取δ=mm的钢板,应具有质量证明书或加盖供材单位检验公章和经办人章的有效复印件,按图样核对材质,材料代用严格按照有关规定执行,同时办理领料的相关手续。

2

划线

按图样及外协厂家所给定的尺寸划线,展开尺寸Φ±5mm,标注封头规格,同时进行材料标记移植。

3

质检部

检验员

检验

1)核对材质;2)几何尺寸;3)材料标记移植。

4

铆焊

车间

焊工

切割

按线切割,清除熔渣及氧化物。

5

质检部

检验员

检验

1)不得有裂纹、分层、夹渣、挤压或鱼鳞状痕迹等缺陷。

2)表面质量均应达到要求。

6

供销

供销员

外协

到分包外协单位代料加工、按图样及标准要求冲压成型,在该厂内检验验收,并出具合格证及监督检验证书,一件一证。

7

质检部

检验员

检验

1)材料标记移植;2)不得有过烧和超过0.5mm的机械损伤;3)封头编号及监检钢印4)表面质量均应达到要求;5)封头几何尺寸。

a.封头内径Φ±3mm.b.大小直径差≤mm;c.直边高度差+2.5-1.25mm;d.凸面偏差≤mm凹面偏差≤mm用弦长相当于封头内径的间隙样板,检查封头内表面的形状公差;e.超声波测厚最小厚度不小于mm,并画出测定点位置示意图。

f.封头直边外圆周长为±9mm.7)封头总高度公差为(-0.2~0.6%Di)即mm;g.直边倾斜度差向外≤1.5mm,向内≤1.0mm;h.坡口角度±5°;i.封头直边部分不允许有纵向褶皱。

审核:

年月日编制:

年月日

封头工艺过程卡(续页)

辽B2—6.2

共2页第2页

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

8

铆焊车间

铆工

划线

按图样及标准划线,标注封头规格。

9

焊工

切割

按线切割,同时加工坡口±5°,并清除熔渣及氧化物。

筒体工艺过程卡

辽B2—6.1

编号共2页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆

焊

车

间

铆工

领料

领取δ=mm的钢板,应具有质量证明书或加盖供材单位检验公章和经办人章的有效复印件,按图样核对材质,材料代用严格按照有关规定执行,同时办理领料的相关手续。

2

划线

按图样给定的尺寸划线,展开尺寸Φ±3mm,同时进行材料标记移植。

3

质检部

检验员

检验

1)核对材质;2)几何尺寸;3)材料标记移植。

4

铆

焊

车

间

焊工

切割

按线切割清除端面缺陷氧化物及渣瘤。

5

铆工

压头

在展开料的两端压头,用样板测量弧度。

6

滚圆

在卷板机上,按《筒体制造工艺规程》进行滚筒。

7

组对

组对间隙0~2mm;错边量≤mm,棱角度≤mm,清理焊缝两侧20mm范围内的油污及氧化物。

8

焊工

焊接

按《守则》及《工艺规程》要求进行施焊,清理渣瘤,并在距焊缝50mm处打焊工钢印。

审核:

年月日编制:

年月日

筒体工艺过程卡(续页)

辽B2—6.2

共2页第2页

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

9

铆焊车间

铆工

校圆

最大最小直径差不大于mm,不直度≤mm。

10

质检部

检验员

检查

1)焊工钢印;2)几何尺寸;3)材料标记移植;4)焊接质量。

11

检测室

检测员

检测

按JB/T4730.2-2005标准要求执行,焊缝进行RT检测,底片质量不低于AB级。

焊缝质量不低于级合格,打检测标记。

法兰工艺过程卡

辽B2—6.1

编号共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

供销

供销员

外协

到分包外协单位按图样及标准所给定的材质及尺寸,对法兰进行锻制,按NB/T47008-2010《承压设备用碳素钢和合金钢锻件》中规定的Ⅱ级要求执行,并出具合格证及监督检验证书。

2

质检部

检验员

检验

法兰所用锻钢按NB/T47008-2010《承压设备用碳素钢和合金钢锻件》中规定的Ⅱ级要求及图样进行检验验收,应具有合格证及监督检验证书,核对材质及标记,检验几何尺寸粗糙度,相邻两孔弦长允差≤±0.6mm,任意两孔弦长允差≤±1.0mm.

3

库房

保管员

入库

按《压力容器材料控制程序》的规定,核对材质及材料和质量无误后,经材料责任师认可,检验员给定厂内编号,检验打确认标记,清点数量、编号,办理入库的相关手续。

4

铆焊车间

铆工

领用

按照《原材料验收、保管、发放、回收制度》的规定办理领料相关手续,同时按图样及标准核对材质,材料代用应严格按照有关规定执行。

5

审核:

年月日编制:

年月日

接管工艺过程卡

辽B2—6.1

编号共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆焊

车间

铆工

领料

无缝管20,应具有质量证明书加盖供材单位检验出章和经办人章的有效复印件,按图样核对材质,材料代用应严格按照有关规定执行,同时处理领料的相关手续。

2

划线

按图样给定的尺寸划下料线并做材料标记移植。

3

质检部

检验员

检验

1)核对材质,2)几何尺寸,3)材料标记移植。

4

铆焊

车间

焊工

切割

按线切割,清除熔渣及氧化物。

5

质检部

检验员

检验

1)不得有裂纹、分层、夹渣、挤压或鱼鳞状痕迹等缺陷。

2)表面质量均应达到要求。

6

铆焊

车间

铆工

清理

清理对接部位20mm范围内的油污及铁锈,露出金属光泽待与法兰组对。

审核:

年月日编制:

年月日

弯管工艺过程卡

辽B2—6.1

编号共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆焊

车间

铆工

领料

无缝管20,应具有质量证明书加盖供材单位检验出章和经办人章的有效复印件,按图样核对材质,材料代用应严格按照有关规定执行,同时处理领料的相关手续。

2

划线

按图样给定的尺寸划下料线并做材料标记移植。

3

质检部

检验员

检验

1)核对材质,2)几何尺寸,3)材料标记移植。

4

铆焊

车间

焊工

切割

按线切割,清除熔渣及氧化物。

5

铆工

取型

按图样制作、取型,不允许有机械损伤凹凸不平,表面应圆滑过渡。

6

质检部

检验员

检验

1)材料标记移植。

2)几何尺寸。

3)表面质量均应达到要求。

审核:

年月日编制:

年月日

补强圈工艺过程卡

辽B2—6.1

编号共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆焊

车间

铆工

领料

领取δ=mm的钢板,应具有质量证明书或加盖供材单位检验公章和经办人章的有效复印件,按图样核对材质,材料代用严格按照有关规定执行,同时办理领料的相关手续。

2

划线

按图给出的尺寸划线,做材料标记移植。

3

质检部

检验员

检验

1)核对材质,2)几何尺寸,3)材料标记移植。

4

铆焊

车间

焊工

切割

按线切割里外孔,坡口15±5°,清除熔渣及氧化物。

5

铆工

弯形

内表面与封头、筒体外表面应紧密接触,间隙0~2mm。

6

机加

钳工

划线

划螺孔位置线,打固定中心点。

7

钻孔

按固定点钻孔φ8.7mm。

8

攻丝

攻丝出M10-7H螺孔,螺孔粗糙度不低于12.5。

9

质检部

检验员

检验

1)材料标记移植。

2)几何尺寸。

3)表面质量均应达到要求。

审核:

年月日编制:

年月日

鞍座(支腿)垫板工艺过程卡

辽B2—6.1

编号共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆焊

车间

铆工

领料

领取δ=mm的钢板,应具有质量证明书或加盖供材单位检验公章和经办人章的有效复印件,按图样核对材质,材料代用严格按照有关规定执行,同时办理领料的相关手续。

2

划线

按图样及标准给出的尺寸划线,做材料标记移植。

3

质检部

检验员

检验

1)核对材质,2)几何尺寸,3)材料标记移植。

4

铆焊

车间

焊工

切割

按线切割里外孔,清除熔渣及氧化物。

5

铆工

取型

在卷板机上进行滚圆及取型。

审核:

年月日编制:

年月日

鞍座(支腿)底板工艺过程卡

辽B2—6.1

编号共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆焊

车间

铆工

领料

领取δ=mm的钢板,应具有质量证明书或加盖供材单位检验公章和经办人章的有效复印件,按图样核对材质,材料代用严格按照有关规定执行,同时办理领料的相关手续。

2

划线

按图给出的尺寸划线,做材料标记移植。

3

质检部

检验员

检验

1)核对材质,2)几何尺寸,3)材料标记移植。

3

铆焊

车间

焊工

切割

按线切割,清除熔渣及氧化物。

4

机加

钳工

钻孔

安定位点钻孔φmm,粗糙度12.5.

5

质检部

检验员

检验

1)按图样及标准检验钻孔质量。

2)粗糙度。

3)钻孔公差。

审核:

年月日编制:

年月日

鞍座(支腿)筋板工艺过程卡

辽B2—6.1

编号共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆焊

车间

铆工

领料

领取δ=mm的钢板,应具有质量证明书或加盖供材单位检验公章和经办人章的有效复印件,按图样核对材质,材料代用严格按照有关规定执行,同时办理领料的相关手续。

2

划线

按图给出的尺寸划线,做材料标记移植。

3

质检部

检验员

检验

1)核对材质,2)几何尺寸,3)材料标记移植。

4

铆焊

车间

焊工

切割

按线切割,清除熔渣及氧化物。

审核:

年月日编制:

年月日

鞍座(支腿)腹板工艺过程卡

辽B2—6.1

编号共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆焊

车间

铆工

领料

领取δ=mm的钢板,应具有质量证明书或加盖供材单位检验公章和经办人章的有效复印件,按图样核对材质,材料代用严格按照有关规定执行,同时办理领料的相关手续。

2

划线

按图给出的尺寸划线,做材料标记移植。

3

质检部

检验员

检验

1)核对材质,2)几何尺寸,3)材料标记移植。

4

铆焊

车间

焊工

切割

按线切割,清除熔渣及氧化物。

审核:

年月日编制:

年月日铭牌座工艺过程卡

辽B2—6.1

编号共1页第1页

产品名称

零(部)件件号

材料牌号

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

单件工时

1

铆焊

车间

铆工

领料

钢板Q235B,应具有质量证明书或加盖供材单位检验公章和经办人章的有效复印件,按图样核对材质,材料代用严格按照有关规定执行,同时办理领料的相关手续。

2

划线

按图给出的尺寸划线,做材料标记移植。

3

质检部

检验员

检验

1)核对材质,2)几何尺寸,3)材料标记移植。

4

铆焊

车间

焊工

切割

按线切割,清除熔渣及氧化物。

5

铆工

弯型

根据图样制作,取型。

6

钻孔

钻孔4-φ3mm孔,用铆钉将钻牌铆与铭牌座上。

7

焊工

焊接

将铭牌座断续焊与产品正面明显部位。

8

质检部

检验员

检验

满足图纸的要求。

9

监检

质检

监检员

检验员

检验

检查铭牌上的技术数据,确认无误后,在压力试验合格后,由驻厂监检员打上监检钢印。

审核:

年月日编制:

年月日

人孔法兰工艺过程卡

辽B2—6.1

编号