线切割操作方法.doc

《线切割操作方法.doc》由会员分享,可在线阅读,更多相关《线切割操作方法.doc(11页珍藏版)》请在冰点文库上搜索。

支持店主,有事没事,闲来逛逛

线切割操作方法

线切割机床坐标:

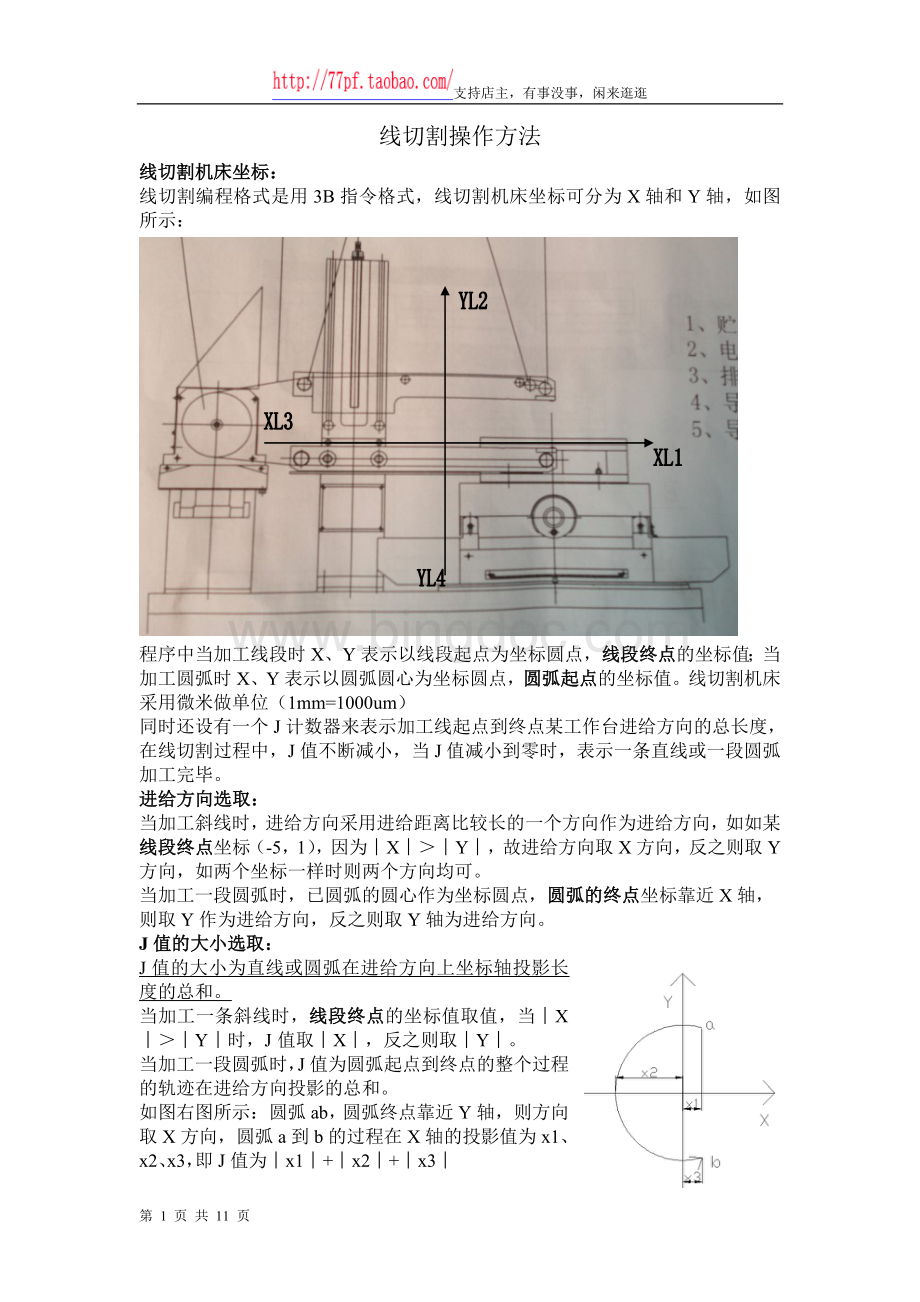

线切割编程格式是用3B指令格式,线切割机床坐标可分为X轴和Y轴,如图所示:

程序中当加工线段时X、Y表示以线段起点为坐标圆点,线段终点的坐标值;当加工圆弧时X、Y表示以圆弧圆心为坐标圆点,圆弧起点的坐标值。

线切割机床采用微米做单位(1mm=1000um)

同时还设有一个J计数器来表示加工线起点到终点某工作台进给方向的总长度,在线切割过程中,J值不断减小,当J值减小到零时,表示一条直线或一段圆弧加工完毕。

进给方向选取:

当加工斜线时,进给方向采用进给距离比较长的一个方向作为进给方向,如如某线段终点坐标(-5,1),因为︱X︱>︱Y︱,故进给方向取X方向,反之则取Y方向,如两个坐标一样时则两个方向均可。

当加工一段圆弧时,已圆弧的圆心作为坐标圆点,圆弧的终点坐标靠近X轴,则取Y作为进给方向,反之则取Y轴为进给方向。

J值的大小选取:

J值的大小为直线或圆弧在进给方向上坐标轴投影长度的总和。

当加工一条斜线时,线段终点的坐标值取值,当︱X︱>︱Y︱时,J值取︱X︱,反之则取︱Y︱。

当加工一段圆弧时,J值为圆弧起点到终点的整个过程的轨迹在进给方向投影的总和。

如图右图所示:

圆弧ab,圆弧终点靠近Y轴,则方向取X方向,圆弧a到b的过程在X轴的投影值为x1、x2、x3,即J值为︱x1︱+︱x2︱+︱x3︱

线切割机床象限:

线切割加工可分为四个象限,如图所示:

当加工线段时,加工指令为L,L后面的数值表示以线段的起点为坐标圆点,加工线段终点所在的象限的值。

对于和坐标轴重合的直线,X轴的正方向为L1,负方向为L3,Y轴的正方向为L2,负方向为L4。

如图所示:

当加工圆弧时,圆弧加工指令分为顺圆SR,逆圆NR,字母后面的数值表示以圆弧的圆心为坐标圆点,圆弧的起点所在的象限的值。

对于起点与坐标重合的圆弧,象限的选取以圆弧轨迹的下一点所在的象限值。

如图所示:

例:

加工如图所示的直线段ab时,线段终点坐标(2,1),X值为2000,Y值为1000,进给方向取X轴方向,J值的大小取2000,则编程可输入:

B2000B1000B2000XL1,

例:

加工如图所示的直线段ab时,线段终点坐标(-5,8),X值为5000,Y值为8000,进给方向取Y轴方向,J值的大小取8000,则编程可输入:

B5000B8000B8000YL2

例:

加工如图所示的直线段ab时,线段终点坐标(-5,0),X值为5000,Y值为0,进给方向取X轴方向,J值的大小取5000,则编程可输入:

B5000B0B5000XL3,对于加工线段与坐标轴重合时,编程可简化为BBB5000XL3

例:

加工如图所示的圆弧ab时,圆弧起点坐标(-1,6),终点坐标(-5,3),进给方向取Y轴方向,X值为1000,Y值为6000,J值的大小取3000,则编程可输入:

B1000B6000B3000YNR2

例:

加工如图所示的圆弧ab时,圆弧起点坐标(5,-2),终点坐标(-1,6),圆弧半径7,进给方向取Y轴方向,X值为5000,Y值为2000,J值的大小取5000+7000+6000,则编程可输入:

B5000B2000B18000XNR4

例:

加工如图所示图形:

a-b-c-d-e-f的编程为:

ab段走直线:

B20000B0B20000XL1

bc段走圆弧:

B24000BB48000XNR4

cd段走直线:

BBB50000XL3

de段走斜线:

B24000B30000B30000YL4

ef段走直线:

BBB45000YL4

fa段走圆弧:

B43000B30000B85000YSR4

在产品实际加工过程中,我们还需要给我们的毛坯材料留一点余量,以保证加工出来产品的质量。

比如加工上图产品,材料毛坯尺寸125*128,在程序设计过程中需要添加从毛坯的边缘o点开始割到a点的走直线oa,如图所示,之后再进行需要加工部件程序。

机床操作:

首先是开机,开机需要打开四个开关,包括:

机床开关,电器部分开关(两个),控制器开关。

打开开关后将机床模式打到自动状态,控制器也打到自动状态,装夹毛坯时需注意毛坯的紧固,计算加工范围是否符合机床加工行程。

毛坯装夹完毕后,将机床的几个挡板放好,以防止加工过程中冷却液溅出。

然后按下运丝按钮和冷却液按钮。

设置电器的参数:

电器部分参数的设置主要是为了控制电压在70-110V的范围内。

加工50mm一下的电压选为70V,50-15mm电压选择为80-90V。

矩形脉冲适用于高速加工,分组脉冲适用于精密加工。

我们的加工精度要求都不是很高,可选矩形脉冲。

举例:

加工4-6mm的样板时,脉间选4-5(材料厚时,脉间加大),功放选前三档,脉宽选24-28(脉宽值为几个脉宽相加,如果选择倍宽就是相加后再乘以2)电压选择中间档,无需打开倍宽。

加工100mm厚时,脉间选择7-8,功放选择前4个开关,脉宽选择56左右,电压选择第三档。

(参数设置具体参照机床电气部分说明书第5页)

简单的程序可以手动输入,手动输入程序前需加一个程序号,比如走XL3方向的20mm的直线段,可输入:

1BBB20000XL3DD,其中1就是程序号。

一个程序结束后需要输入机床停止命令“D”和程序结束命令“D”即第一“D”为机床停止,第二个“D”为程序结束。

程序输入后,打开高频开关,方法:

“待命-上档-高频开关”。

之后就是对刀的过程,需定义一个起割点。

方法:

手动摇机床,让钼丝慢慢靠近加工件,直到看到一点电火花为止。

确定起割点之后,将机床恢复到待命状态,输入程序号,然后按两下“执行”键。

即:

“待命-程序号-执行-执行”。

在线切割过程中如需停下检查或者暂停加工可输入:

“待命-上档-暂停”,“暂停”键与“执行”键是同一个键,暂停后如需继续加工可直接按下“恢复”键继续加工。

比较复杂的程序可由cad画好后直接导入到机床中。

具体操作如下:

打开线切割程序,在“文件”下选择“数据接口”,再选择“DWG/DXF文件读入”,如下图所示:

然后选择文件类型为DXF,如图所示:

选择好要加工的文件后,会出现一个对话框“请查找或替换形文件:

txt.shx”选择取消,随后还有一个对话框“请查找或替换形文件:

gbcbig.shx”,也选择取消。

这样我们需要加工的图形就导入到线切割加工程序中了,接下来在“线切割”窗口选择“轨迹生成”如图所示:

然后选择加工的切入方式,如果选择垂直切入,则击穿在切入加工毛坯时走直线,如果选择指定切入点,则在加工过程中需要指定一个切入点。

接下来选择加工的偏移量,我们所使用的钼丝的直径是0.18,机床的发电间隙为0.02-0.05,我们一般在操作中加工的偏移量设为0.22。

参数设置好后,选择加工轮廓,加工轮廓指你所加工的图形的第一段圆弧或线段,选好后按回车键,接下来选择链拾取方向,即我们线切割的轨迹方向,选好后回车确定;然后选择加工的侧边或补偿方向,如果我们加工的工件是要取里面的,则补偿补外面的,如果是割一个孔之类的选择外面的,则补偿补里面的;再然后选择穿丝点位置,穿丝点位置一般在图形外面保留7-8mm的余量;接下来选择退出点位置,如果要退到穿丝点位置,则直接按回车键,最后选择切入点位置,如果之前在参数设置时选择垂直切入,则不需要进行这一步的选择,切入点的位置一般选择直线或圆弧的起点,选好后回车确定。

这样就会出现一条绿色的加工轨迹。

如加工如下图形,由A点出发,沿箭头发现加工:

具体操作如下:

首先导入图纸:

文件-数据接口-dwg/dxf文件读入-取消-取消

线切割:

线切割-轨迹生成-设置参数(如下图所示)

-选取加工轮廓(如下图)-工方向-选择补偿方向(如下图)-选择穿丝点-选择退出点-选择切入点

然后就是3B程序的生产过程,选择“线切割-生成3B代码-输入要保存的3B文件名-选择轨迹-回车

最后就是3B待命传输到控制器的过程,先设置好控制器,“待命-上档-程序号(通常设置为1)-B”设置好后会发现控制器除了“待命键”其他键按下都没有任何反应。

接下来选择“线切割-代码传输-应答传输”如图所示:

核对文件名是否为刚保存的文件名一致,确定按下“回车”,再按下“回车“键确定传输,接下来控制器就会自动输入3B待命,待数据传输完成后,便可开高频,对刀后进行加工。

程序运行是:

“程序号(如1)B-执行-执行”

跳步加工多个图形:

加工多个图形,首先要确定要加工的第一个图形的中心位置,这需要通过对刀,确定第一个图形的中心位置为穿丝点。

确定好穿丝点后,选择“线切割-轨迹生成-选择加工轨迹-选择加工方向-选择穿丝点-选择退刀点-选择切入点”生成一个加工轨迹,然后用相同的方法生产其他几个图形的轨迹,接下来选择“线切割-轨迹跳步-依次选择多个加工轨迹-回车”最后生产3B代码,传输到控制器上。

注意在有跳步的一些加工过程中,需注意,当钼丝拆下来后空走的过程,机床模式采用手动,因为在自动档的情况下,钼丝没有连接好,在自动的模式下,机床会认为是一个错误的报警,这样机床就无法运行,当空走结束后,机床的模式要调到自动档正常切割。

注在跳步加工过程中尽量保证各个图形加工方向的一致。

如加工下(图1):

先生成加工轨迹(图2)

图1图2

选择“线切割-轨迹跳步-依次选择轨迹-回车”如图所示:

轨迹生成后在转化为3B格式,会发现,每一次跳步结束后程序代码中会有“D”这个停止代码,机床停止后,拆掉钼丝,打到手动档空走,待走刀到下一个穿丝点位置,穿好钼丝,打自动档,按“恢复”键机床开始切割下一个图形。

简单走直线操作:

编程:

1BBB尺寸mm000方向

BBB尺寸mm000方向

BBB尺寸mm000方向

……………

DD(编程结束)

待命-上档-高频开关-碰火花-1-执行-执行

机床锁住时待命-进给开关

第11页共11页