表面处理技术要求规范.doc

《表面处理技术要求规范.doc》由会员分享,可在线阅读,更多相关《表面处理技术要求规范.doc(9页珍藏版)》请在冰点文库上搜索。

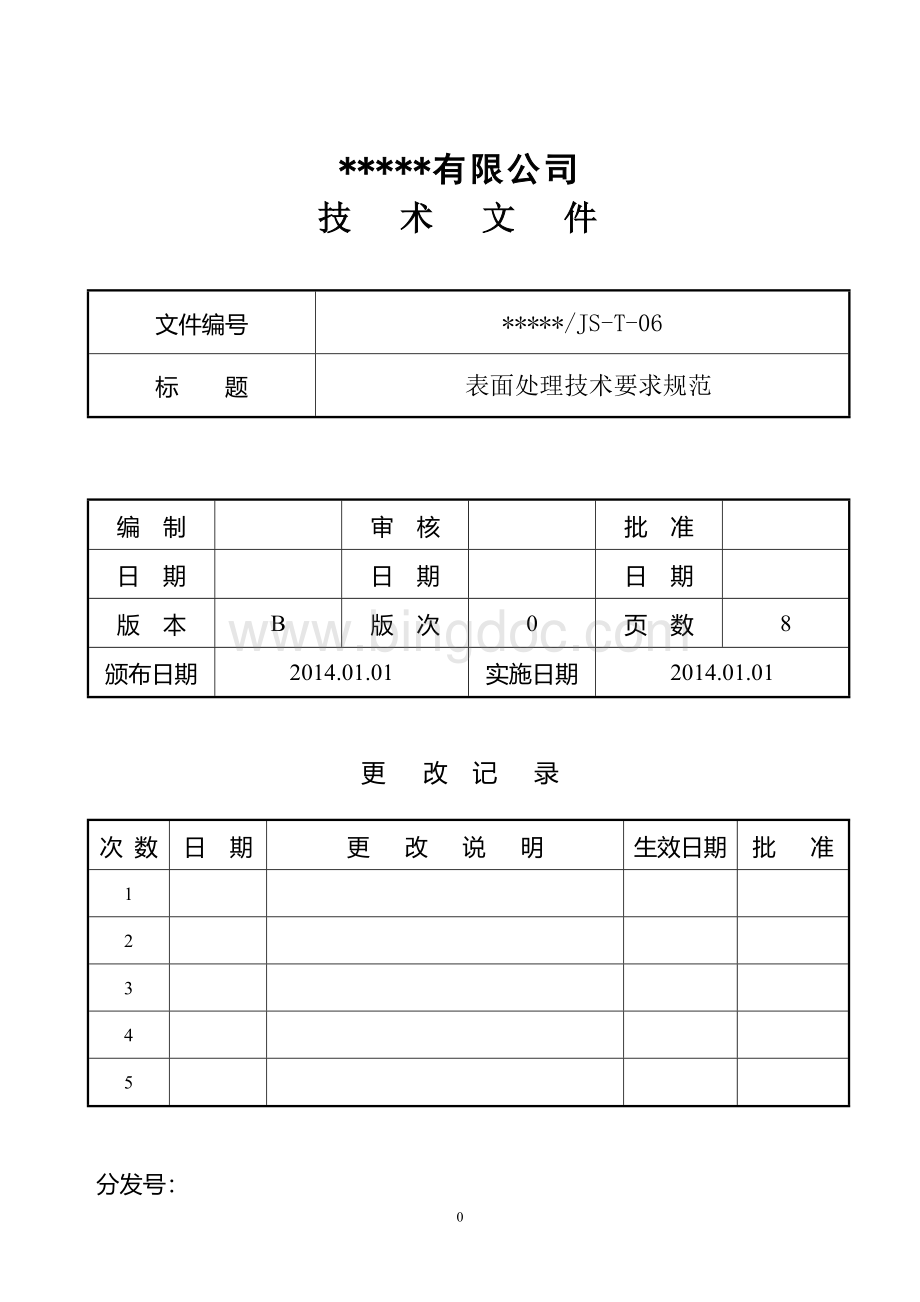

*****有限公司

技术文件

文件编号

*****/JS-T-06

标题

表面处理技术要求规范

编制

审核

批准

日期

日期

日期

版本

B

版次

0

页数

8

颁布日期

2014.01.01

实施日期

2014.01.01

更改记录

次数

日期

更改说明

生效日期

批准

1

2

3

4

5

分发号:

/JS-T-06

目次

一.镀NiP工艺规范

二.发黑工艺规范

三.磷化工艺规范

/JS-T-06

一镀NiP工艺规程

1.主题内容和适用范围

本规程规定了对产品部件进行化学镍磷的一般要求。

2.一般要求

2.1所有要求表面镀镍磷的工件,均须严格按照本规程规定的工艺控制程序进行金属表面的处理准备

2.2每一控制程序操作完,均须由质检员对部件表面处理情况进行检查,达到控制要求后方可转入下一程序;

2.3化学镀镍磷的厚度一般要求在0.01mm,由检验员检验测定,符合要求的部件才可办理入库手续、

3.控制程序

3.1除油

待处理部件首先要除去表面油污。

除油效果以破水检查合格的为准。

3.2水洗

将经除油处理后的表面用水冲洗干净;

3.3除锈

除油水洗之后的表面要进行除锈处理。

局部较厚的氧化膜,可用钢丝刷除去。

除锈后金属部件表面要露出金属光泽;

3.4水洗

用清水冲掉经除锈处理的表面锈尘;

3.5电解除油

严格按照电解除没的工艺要求对部件进行电解除油,以除去不良性组织层及前序未除去的金属粉尘,为后序提供一微观粗糙表面。

电解除油后的表面严禁用手触摸。

3.6表面活化处理

严格按照活化处理工艺对电解除油后的部件表面进行活化处理,以除去电解处理后部件表面的钝化膜,生成新的表面,活化处理后用白布擦抹,无黑灰方合格。

4.检验要求

4.1外观:

镀层色泽要均匀,表面光滑;

4.2尺寸:

对重要配合尺寸,对镀层部位的镀后总尺寸进行检验,符合要求。

/JS-T-06

二发黑工艺规范

1主题内容与适用范围

本规程规定了常发黑操作程序及要点。

本规程适用于钢、铁、铸铁件的常温表面发黑处理。

2准备

2.1检查待发黑工件的质量

2.1.1工件表面不得有裂纹、磕伤、漆膜和金属镀层。

2.1.2表面不得有严重锈蚀难以去掉的厚氧化皮。

2.1.3工件有装饰性要求时,表面粗糙度应达到,一般应达到。

2.1.4准备好工具、料框及起吊用具、发黑盆或桶等。

2.1.5配制后除锈酸液,一般用10%~15%盐酸水溶液。

2.1.6配制好发黑液,通常用常温发黑原液与水稀释1:

7,若发黑件为铸铁稀释比为1:

12~11。

2.1.7排除脱水封闭油底层水分。

3发黑操作

3.1去油

先用刷子清除工件表面杂质,再按下列方法之一进行处理:

方法A:

将工件浸泡在90~100℃,5~8g/LNa2Co3水溶液中15~20分钟(配备专用除油箱或槽)。

方法B:

用汽油、酒精或丙酮对工件进行清洗。

方法C:

烘烤去油,一般烘烤温度为200℃以下,时间为30~60分钟,在不影响零件性能情况下,烘烤温度允许控制在400℃以下。

除油务必完全、彻底。

3.2水洗

流水漂洗一分钟,若烘烤去油不需此程序。

3.3酸洗

除锈可用10%~15%工业盐酸酸洗5~10分钟,务必将锈除尽。

3.4水洗

流水漂洗一分钟。

3.5发黑

将经过上述处理的工件浸没于配制好的常温发黑液中,上下搅动几次,约2~3分钟即可。

3.6水洗

流水漂洗一分钟。

3.7上油

将工件浸入脱水封闭油,晃动脱水2分钟后取出即可。

4检验

4.1外观:

呈黑色或黑蓝色,无花斑、锈迹。

4.23%CuSo4滴上发黑膜,30秒内不显铜色。

5注意事项

5.1发黑膜随存放时间的延长膜层牢固度增加,发黑件一般应在48小时以后再使用。

5.2返修工件,应重新去油、酸洗。

/JS-T-06

三磷化工艺规范

1主要内容与适用范围

本规范规定了钢铁工件涂装前的磷化膜分类、技术要求、检验方法及验收规则。

本规范适用于钢铁工件涂装前的磷化处理。

经处理所形成的磷化膜用作涂装底层,以增

强涂膜与钢铁基体的附着力及耐蚀性,提高钢铁工件的涂装质量。

2磷化膜分类及使用

2.1磷化膜按其膜重及用途的分类见表1。

表1磷化膜分类

分类

膜重

g/m²

膜的组成

用途

次轻量级

0.2~1.0

主要由磷酸铁、磷酸钙或其他金属的磷酸盐所组成

用作较大形变钢铁工件的涂装底层或耐蚀性要求较低的涂装底层

轻量级

1.1~4.5

主要由磷酸锌和(或)其他金属的磷酸盐所组成

用作涂装底层

次重量级

4.6~7.5

主要由磷酸锌和(或)其他金属的磷酸盐所组成

可用作基本不发生形变钢铁工件的涂装底层

重量级

>7.5

主要由磷酸锌、磷酸锰和(或)其他金属的磷酸盐所组成

不宜作涂装底层

2.2如果存放期在10天以上,磷化膜的厚度最好应在2.0~4.5g/m2之间。

磷化后的工件应立即烘干,不宜自然凉干,以免在夹缝、焊接处形成锈蚀。

如果存放期只有3~5天,可用低温锌系、轻铁系磷化,烘干效果会好于自然凉干。

3技术要求

3.1无特别规定时,工件的机械加工、成型、焊接和打孔应在处理前完成。

3.2工件的表面质量应符合相应技术文件的规定。

3.3特殊用途的工件,应在磷化处理前消除应力及磷化处理后消除氢脆。

3.4前处理

工件表面的油污、锈及氧化皮可用以下几种方法清理。

3.4.1机械清洗:

手工擦刷、喷砂抛丸、火焰灼烧等。

3.4.2酸性清洗剂清洗:

酸性清洗剂在低温和中温下使用。

低温只能除掉液态油,中温可除掉油和脂,一般只适合于浸泡处理方式。

酸性清洗剂主要由表面活性剂(如OP类非离子型活性剂、阴离子磺酸钠型)、普通无机酸、缓蚀剂三大部分组成。

常见的酸性清洗剂配方及工艺参数见表2。

表2酸性清洗剂配方及工艺参数

工艺

低温型

中温型

磷酸酸基型

工业盐酸(31%)

20%~50%

0

0

工业硫酸(98%)

0%~15%

15%~30%

0

工业磷酸(85%)

0

0

10%~40%

表面活性剂

(OP类,磺酸类)

0.4%~1.0%

0.4%~1.0%

0.4%~1.0%

缓蚀剂

适量

适量

适量

使用温度

常量~45℃

50~80℃

常温~80℃

处理时间

适当

5~10min

适当<

/JS-T-06

3.4.3低碱性清洗液清洗

低碱性清洗液的碱性低,一般pH值为9~12。

对设备腐蚀较小,对工件表面状态破坏小,可在低温和中温下使用,除油脂效率较高。

一般常用的低碱性清洗液配方和工艺如下:

浸泡型喷淋型

三聚磷酸钠4~10g/l4~10g/l

硅酸钠0~10g/l0~10g/l

碳酸钠4~10g/l4~10g/l

消泡剂00.5~3.0g/l

表面调整剂0~3g/l0~3g/l

游离碱度5~20点5~15点

处理温度常温~80℃40~70℃

处理时间5~20min1.5~3.0min

3.4.4脱脂后的工件,不应有油脂、乳浊液等污物,其表面应能被水完全润湿。

3.5磷化处理

3.5.1磷化处理的主要施工方法可采用浸渍法、喷淋法或浸喷组合的方法进行。

3.5.2于轻度油污或锈蚀的工件,一般应采用脱脂、除锈、磷化和钝化分步处理,特殊情况下可采用脱脂、除锈、磷化和钝化多合一处理。

3.5.3磷化处理可以在以锌、锰、锌钙、碱金属、其他金属或氨的磷酸二氢盐为主要成分的溶液中进行。

3.5.4配方组成及性能

3.5.4.1常温低温磷化绝大部分以轻铁系磷化、锌系磷化为主,配方及性能见表3。

表3常温低温磷化液配方组成及一般性能

磷化体系

轻铁系

锌系

基础配方组成

Na+、NH4+、H3PO4-、H3PO4

Zn2+、H2PO4-、NO3-、H3PO4

添加物

Cr6+、Cr3+、Ni2+、Cu2+、多羟基酸、含氟化合物、聚磷酸盐等

Cr6+、Ni2+、Mn2+、多羟基酸、聚磷酸盐、含氟化合物等

促进剂

钼酸盐、ClO3-、NO3-等

NO3-、NO2-、ClO3-、有机硝基物等

槽液参数

总酸度5~20点

游离酸度0.3~5.0点

酸比5~20

总酸度≥10点

游离酸度1~4点

酸比15~30

一般流程

除油锈——水洗——磷化——水清洗

除油锈——水清洗——表面调整——磷化——水清洗

磷化膜外观

红蓝黄彩色或灰色

灰色-深灰色

磷化膜重

<1g/m2

1~4g/m2

磷化膜组成

磷酸铁盐、铁的氧化物

磷酸锌盐、磷酸铁锌盐

与涂漆配套性

一般,与粉末涂装配套性最好,与阳极电泳配套性好,不适合硝基、过氧乙烯底漆配套

与各类涂漆配套性均好

3.5.4.2中温型磷化

中温磷化用于漆前打底,主要是锌系、锰系、锌钙系磷化三大类,配方及性能见表4。

/JS-T-06

表4中温磷化液组成及性能

磷化体系

锌系

锰系

锌钙系

基础配方组成

Zn2+、H2PO4-、NO3-、H3PO4

Mn2+、H2PO4-、NO3-、H3PO4

Zn2+、Ca2+、H2PO4-、NO3-、H3PO4�一般添加物�Ni2+、Cu2+、多羟基酸、聚磷酸盐、氟化物�Zn2+、Ni2+、多羟基酸、聚酸酸盐、氟化物�Ni2+、聚磷酸盐、多羟基酸、氟化物�促进剂�NO3-、ClO3-、NO2-�NO3-、ClO3-�槽液参数�总酸、游离酸范围大,一般酸比≥8�槽液沉渣�多�较少�磷化膜厚度�1.5~5.0g/m2�1.5~4.0g/m2

磷化膜组成

磷酸锌、铁盐

磷酸锌、铁盐

磷酸锌、钙、铁

与涂漆配套性

优良

优良

一般~优良

3.5.5磷化槽液的配制、调整及管理应按相应的工艺规范进行。

3.5.6所有接触磷化液的设备(管道、喷头、泵、槽体等)应耐磷酸盐腐蚀,应不影响磷化液性能及损害磷化膜质量。

3.5.7工件表面生成的磷化膜应符合3.7、3.8、3.9及3.10的技术要求。

3.6后处理

3.6.1为了提高磷化膜的耐蚀性能,水洗后的磷化工件可以在适当的钝化液中进行钝化,但不得影响涂层附着力。

3.6.2磷化或钝化后的工件,一般应进行水洗,为了提高工件表面的清洗质量,最好采用脱离子水作最终水洗。

3.6.3最终水洗后的工件,根据后面涂装需要,可选择干燥后涂装,或不干燥直接涂装。

3.6.4为了防止工件表面被污染或返锈,干燥后应尽快地涂装。

磷化与涂层间隔一般不超过16h,对特殊的加工工序及特殊的工件可适当延长间隔时间,但此期间内的工件表面不得被污染或返锈。

3.7磷化膜外观

3.7.1磷化后工件的颜色应为浅灰色到灰黑色或彩色;膜层应结晶致密、连续和均匀。

3.7.2磷化后的工件具有下列情况或其中之一时,均为允许缺陷;

3.7.2.1轻微的水迹、钝化痕迹、擦白及挂灰现象;

3.7.2.2由于局部热处理、焊接以及表面加工状态的不同而造成颜色和结晶不均匀;

3.7.2.3在焊接处无磷化膜。

3.7.3磷化后的工件具有下列情况之一时,均为不允许缺陷:

3.7.3.1疏松的磷化膜层;

3.7.3.2有锈蚀或绿斑;

/JS-T-06

3.7.3.3局部无磷化膜(焊接处除外);

3.7.3.4表面严重挂灰。

3.8磷化膜重

测定磷化膜重按GB/T9792的规定,磷化膜重应符合表1所列数值。

磷化膜厚度与膜重的换算关系参考附录B(提示的附录)。

3.9磷化膜耐蚀性

按5.3检验磷化膜耐做习题性,经1h,基体金属不应出现锈蚀(棱边、孔、角及焊缝处除外)。

3.10涂膜耐蚀性

按4.4检验涂膜耐蚀性,锌系、锰系、锌钙系磷化膜的涂装试样经24h耐中性盐雾试验后,铁系磷化膜的涂装试样经8h耐中性盐雾试验后,除划痕部位处,涂膜应无起泡、脱落及锈蚀等现象。

注:

划痕部位系指划痕任何一侧的附近宽度0.5mm范围内。

4检验方法

4.1外观检验

在天然光或混合照明条件下,用目视检查。

天然光照度要求不小于100lx,采光系数最低值为2%;混合照明的光照度要求不小于500lx。

4.2磷化膜重测定法

按GB/T9792规定的方法测定膜重。

4.3磷化膜重耐蚀性检验

磷化试样(已降至室温)立即浸入3%的氯化钠(NaCl)水溶液中,在15~25℃下,保持规定的时间,取出试样,洗净、吹干,目视检查磷化表面是否出现锈蚀。

4.4涂膜耐蚀性能检验

4.4.1经3.4、4.4及3.6处理的磷化试样,按GB/T1765-1979制备方法3中的规定,制备厚度为25~35μm符合HG/T2594-1994的白色氨基烘干磁漆涂膜试样,待试。

4.4.2制备后的涂膜试样,按GB/T9286推荐的切割刀具将涂膜划成长12cm的交叉对角线(划痕深至钢铁基体,对角线不贯穿对角,对角线端点与对角成等距离),取试样三片,划痕面朝上,然后将涂膜试样置于符合GB/T1771的盐雾试验箱中,按其规定的试验条件连续试验。

4.4.3检查时,取出试样,用自来水冲净试样表面上所沉积的盐份,冷风快速吹干(或毛巾、滤纸吸干),目视检查试样表面。

5验收规则

5.1工件磷化后的质量检验包括磷化膜重、磷化膜耐蚀性及涂膜耐蚀性检验。

由于数量、尺寸及形状等原因不能对整个磷化工件检验时,应按下列方法之一制作试样:

5.1.1从实际工件切取一部分;

5.1.2用与工件相同的材质制备尺寸为70mmX150mm的试样与工件同时进行处理。

5.2外观检验按下列规定:

5.2.1大工件和重要工件应100%进行检验并逐一验收。

5.2.2一般工件(包括小工件)可按GB/T2828抽样检验验收,检验规则见附录A(标准的附录)。

5.3测定磷化膜重时,若受试的三个平行试样的平均值不合格,则再取三个试样进行复验,若其平均值仍不合格,则该批产品不合格。

5.4磷化膜耐蚀性检验时,应从每批工件中抽取三件试样进行检验,只要其中有一件不合

/JS-T-06

格,则再取双倍试样进行复验。

复验结果只要仍有一件不合格,则采用5.6条的规定进行检验并以其结果为准。

5.5对磷化膜重量及涂膜耐蚀性的抽验,应在下列情况之一时进行:

5.5.1新设计投产的产品;

5.5.2企业规定的周期检验;

5.5.3设备、工艺或槽液配方改变;

5.5.4其他认为必要时的检验。

5.6检验涂膜耐蚀时,在受试的三个试样中,只要其中有一个试样不合格,则再取双倍试样复验。

复验结果只要仍有一个试样不合格,则该批产品为不合格。

附录A

磷化膜外观检验规范

本规范适用于一般工件磷化后的外观检验。

A1磷化膜的外观检验应符合GB/T2828的有关规定。

A2缺陷分类:

磷化膜的外观缺陷分为轻缺陷及重缺陷。

3.6.2款中的允许缺陷属于轻缺陷,而3.6.3款中的不允许缺陷属于重缺陷。

A3外观检查时,一般根据磷化膜的外观颜色及膜重进行验收。

以有无重缺陷来判断合格或不合格,轻缺陷一般不用于判断合格不合格。

A4逐批检查采用一次抽样方案,初次检查为正常检查,其缺陷类型、合格质量水平及检查水平见表A1。

表A1缺陷类型、合格质量水平及检查水平

缺陷类型

重缺陷

检查项目

第3.6.3.1、3.6.3.2、3.6.3.3及3.6.3.4项

合格质量水平(AQL)

0.25

检查水平

1

A5放宽检查、加严检查及暂停检查按GB/T2828-1981中2.2.4.2转移规则的规定。

附录B

磷化膜厚度和膜重的换算关系

磷化膜厚度(μm)和膜重(g/m²)的换算关系见表B1

表B1磷化膜厚度和膜重的换算关系

厚度(μm)

膜重(g/m²)

1

3

5

1~2

3~6

5~15

注:

1.次轻量级磷化膜重与厚度之比约为1。

2.轻量级磷化膜重与厚度之比约为1~2。

3.磷化膜重与厚度之比一般在1~3之间。

8