脱硝改造对空预器的影响及预防措施Word下载.docx

《脱硝改造对空预器的影响及预防措施Word下载.docx》由会员分享,可在线阅读,更多相关《脱硝改造对空预器的影响及预防措施Word下载.docx(6页珍藏版)》请在冰点文库上搜索。

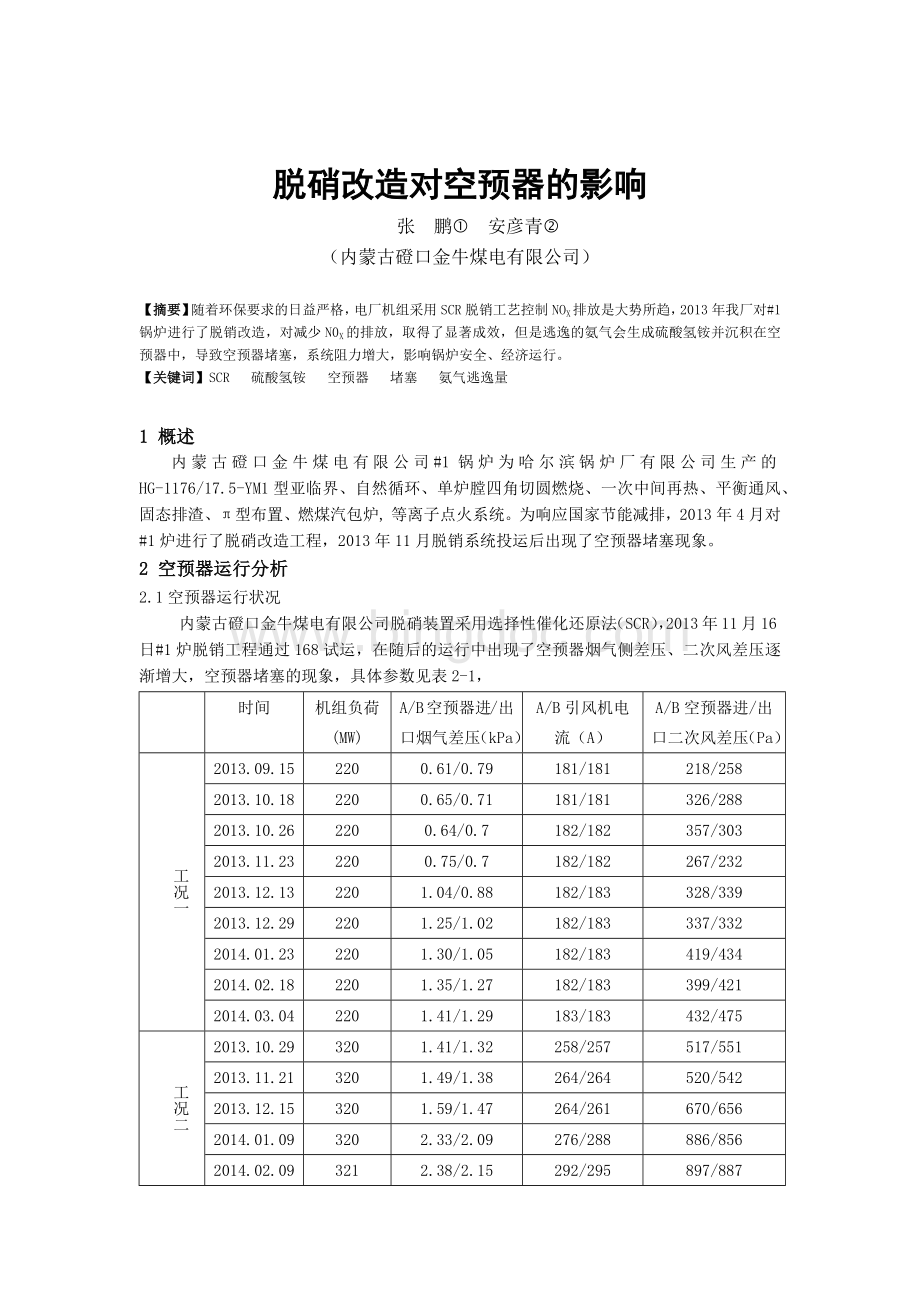

220

0.61/0.79

181/181

218/258

2013.10.18

0.65/0.71

326/288

2013.10.26

0.64/0.7

182/182

357/303

2013.11.23

0.75/0.7

267/232

2013.12.13

1.04/0.88

182/183

328/339

2013.12.29

1.25/1.02

337/332

2014.01.23

1.30/1.05

419/434

2014.02.18

1.35/1.27

399/421

2014.03.04

1.41/1.29

183/183

432/475

工况二

2013.10.29

320

1.41/1.32

258/257

517/551

2013.11.21

1.49/1.38

264/264

520/542

2013.12.15

1.59/1.47

264/261

670/656

2014.01.09

2.33/2.09

276/288

886/856

2014.02.09

321

2.38/2.15

292/295

897/887

2014.02.24

315

2.40/2.16

296/296

968/952

2014.03.03

2.45/2.31

304/304

1033/1003

表2-1

从2013年12月份开始,A空预器出口热一次风压力摆动逐渐增大,导致热风母管风压摆动大,磨组入口风压摆动大,具体现象为热一次风母管风压每分钟波动下降一次后上升到原来风压,到2014年3月4日,四台磨煤机运行,两台一次风机变频都为40Hz的情况下,甲侧热一次风母管波动幅度7.7-5.9Kpa;

磨组入口风压每分钟波动下降一次后上升到原来风压,下降幅度7.2-5.3Kpa,甲侧炉膛负压+50—-200Pa波动。

由以上数据及运行参数分析为A、B空预器发生不同程度的堵塞。

2.2空预器堵塞的原因分析

硫酸氢铵(ABS)是引起堵塞的主要原因,硫酸氢铵的熔点147℃,主要沉积在烟气温区:

230-150℃,有气态→液态→固态转化,所以按温度梯度的分布,硫酸氢铵通常沉积在预热器中间部位传热原件上,在液态向固态转换时吸附灰分,直接沉积在空预器的传热元件上。

如图2-2所示。

图2-2

2.1.1硫酸氢铵生成过程:

SCR系统脱销反应未完全耗尽的氨气,和烟气中的SO3、水蒸气很容易产生下列反应:

NH3+SO3+H2O→NH4HSO4(NH3:

SO3<2:

1时)

2NH3+SO3+H2O→(NH4)2HSO4(NH3:

SO3>2:

SCR催化剂同时将部分SO2转化成SO3,加剧冷端硫酸腐蚀

SO2+O2→SO3SO3+H2O→H2SO4

2.1.2氨气逃逸量过大的原因分析

未经反应即排出的NH3量就是氨逃逸量,氨气逃逸量过大直接导致硫酸氢铵的大量产生,如图2-3所示,氨逃逸与浓度与空预器的运行时间及阻力的理论关系曲线。

图2-3

影响氨气逃逸量过大的主要因素:

2.1.2.1进口烟气中NOX浓度过高,为了降低出口烟气中的NOX浓度而加大喷氨量;

2.1.2.2进口烟气中局部NOX浓度过高,但误认为所有烟气中的NOX浓度都过高而加大喷氨量;

2.1.2.3锅炉运行工况发生变化,而SCR喷氨量未能同步导致氨逃逸量增大;

2.1.2.4喷氨格栅发生泄漏或喷氨格栅局部喷嘴被堵塞;

2.1.2.5催化剂使用时间过长或损坏、堵塞,导致活性降低;

2.1.2.6氨气逃逸率无法准确及时监测。

3防止空预器堵塞的措施

3.1降低脱硝入口氮氧化物控制技术

目前,燃煤电厂煤粉锅炉脱硝入口NOx约为550~700mg/Nm3。

因此,燃煤电厂必须对锅炉实施NOx控制。

控制NOx排放的技术措施一般包括降低燃烧过程中NOx生成量由此,发展起了低NOx燃烧技术。

3.1.1低氮燃烧技术

低氮燃烧技术就是根据燃料在燃烧过程中氮氧化物的生成机理,通过改进燃烧技术来降低氮氧化物生成和排放的技术,尤其适用于燃用烟煤和褐煤的锅炉。

一般情况下,采用低氮燃烧技术比不采用低氮燃烧技术的锅炉NOx排放量低20%~40%。

该类技术工艺成熟,投资与运行费用较低。

从“八五”开始,新建的30万kW及以上火电机组基本都采用了低NOx燃烧器。

“十五”以来,新建燃煤机组全部按要求同步采用了低NOx燃烧方式,一批现有机组结合技术改造也加装了低NOx燃烧器。

截至2008年,我国火电机组中采用低氮燃烧技术的约占76.70%。

3.1.2空气分级燃烧技术

空气分级燃烧是目前国内外燃煤电厂采用最广泛、技术上也比较成熟的低NOx燃烧技术之一,NOx脱除率达15%~30%。

具体实施步骤将燃烧所需的空气分两级送入燃烧装置,从而分阶段完成燃料的燃烧过程。

第一阶段,通过主燃烧器供入炉膛70%~75%(相当于理论空气量的80%)的燃烧空气量,使燃料在富燃区燃料缺氧条件下燃烧生成CO。

由于燃烧区内过量空气系数ɑ<1,降低了燃烧速度和燃烧温度,从而延迟了燃烧过程,在还原性气氛中降低了NOx的生成率。

第二阶段,将完全燃烧所需的其余空气以二次风形式通过主燃上方的专门空气喷口送入炉膛,与第一级燃烧区产生的烟气混合。

此时过量空气系数ɑ>1,火焰温度较低,既保证了燃料在富氧条件下燃尽,NO生成量也较少[11]。

3.1.3燃料分级燃烧技术

燃料分级燃烧,也称为“再燃烧”,是利用已生成的NO在遇到烃基CHi和未完全燃烧产物CO、H2、C及CnHm时会还原成N2原理,把燃料分成两股或多股燃料流,这些燃料经过三个燃烧区发生燃烧反应,NOx脱除率一般为40%。

第一燃烧区为富氧燃烧区(主燃区)供入全部燃料的70%~90%,采用常规的低过剩空气系数(α≤1.2)燃烧生成NOx;

第二燃烧区通常称为再燃烧区,与主燃烧区相邻,空气过剩系小于1,为缺氧燃烧区,在此燃烧区,只供给10%~30%的燃料,而不供入空气,从而形成很强的还原性气氛(α=0.8~0.9),使在主燃区中生成的NOx在再燃区被还原成N2分子;

第三燃烧区为燃尽区,燃尽区只供入燃尽风,在正常的过剩空气(α=1.1)的条件下,使未燃烧的CO和飞灰中的炭燃烧完全。

由于我国气体和液体燃料较为缺乏,为了减少未完全燃烧的损失,通常采用平均粒径小于43μm的超细煤粉(MicronizedCoal)作为再燃燃料,又称再燃(MCR)技术。

3.1.4烟气再循环技术

烟气再循环是在锅炉的空气预热器前抽取一部分烟气(一般占总烟气量的10%以上)直接送入炉膛燃烧器区域,或与燃烧用的空气混合后送入炉膛。

因此,炉膛燃烧的火焰峰值温度将有所降低,使热力型NOx减少;

同时,烟气稀释了燃烧空气中的氧气,降低了局部的氧浓度,也使燃料型NOx降低。

当烟气再循环率为15%~20%时,煤粉炉的NOx排放浓度可降低25%左右[14]。

3.1.5降低预热空气温度

对于燃烧锅炉首先需要考虑煤粉干燥与着火等因素。

在适当降低预热温度下可以降低热力型NOX的生成。

3.1.6低氮燃烧器

通过特殊设计的燃烧器结构以及通过改变燃烧器的风煤比例,可以将空气分级、燃料分级和烟气再循环降低NOx浓度的大批量用于燃烧器,以尽可能地降低着火氧的浓度适当降低着火区的温度达到最大限度地抑制NOx生成的目的,这就是低NOx燃烧器,NOx降低率一般在30%~60%。

3.2空预器改造

为保证SCR改造后空预器的安全可靠运行。

同步对空预器进行了改造,利用原预热器的结构,对预热器的换热元件,以及元件的支撑结构进行改造。

改造后的换热元件采用两层布置设计,热段换热元件采用紧凑型波纹板、厚度为0.5mm的低碳钢,冷段换热元件采用厚度为1mm镀搪瓷工艺,基材采用搪瓷钢板。

冷、热段换热面高度都为1000mm。

改造后的换热元件波型和高度,保证液态硫酸氢铵不能在热端换热元件一层沉积。

在氨逃逸不大于3ppm、SO2/SO3转化率不大于1%时,对脱硝空预器运行无影响,即不影响空预器的换热效率、漏风率和压差及换热元件使用寿命。

冷端换热元件金属壁温不得低于硫酸氢铵露点温度,高温端金属壁温不得低于硫酸氢铵沉积温度上限,并留有一定的余量,避免脱硝空预器低温腐蚀与堵灰。

3.3严格控制喷氨量与氨逃逸率

控制氨逃逸量,就等于切断了硫酸氢铵生成的源头,没有了硫酸氢铵的沉积,空预器堵塞的可能性将大大降低。

3.3.1严格控制进口烟气中NOX浓度,改造后要求SCR进口烟气中NOX浓度小于450mg/Nm3,但实际情况很难维持在450mg/Nm3以下,尤其在250MW负荷以下时,如果把SCR进口烟气中450mg/Nm3以下,则甲侧屏过很容易发生超温现象。

所以运行中只能屏过在不超温的情况下,尽可能的控制SCR进口烟气中NOX浓度小于450mg/Nm3。

3.3.2为了防止进口烟气中NOX浓度不均造成的喷氨量过大,通过调整各层二次小风门的开度,把烟气中氧量调平来达到这一目的。

3.3.3AGC投入时,协调设定的负荷变化率6MW/min,AGC负荷摆动频繁时,煤量、氧量波动大,SCR入口NOX波动剧烈,导致喷氨量变化剧烈,氨逃逸率明显增加。

通过人为干预协调的方式,尽可能使得煤量、氧量波动平缓。

3.3.4日常运行过程中,定期进行氨喷射系统的喷氨流量平衡调整,防止局部氨逃逸量过大。

机组检修时检查喷氨格栅是否发生泄漏或喷氨格栅局部喷嘴是否堵塞。

3.3.5为防止催化剂压损过大或发生堵塞,应保证声波吹灰器连续运行,运行中注意催化剂的压损。

每次停炉对催化剂外观进行全面检查,活性部位的烧结、活性部位的减损、催化剂的微孔堵塞或催化剂内部流道堵塞等。

3.3.6定期对氨气逃逸率表计进行校验,保证其准确可靠。

3.3.7保证喷氨调整门的开度与流量特性曲线良好,避免调整门微动而流量大幅增加或减少。

对于对氨逃逸无法准确及时监视的情况,控制氨喷量更为重要,不能单单通过SCR进出口烟气中NOX的浓度确定喷氨量,必要时退出SCR。

3.4空预器吹灰

3.4.1原空预器使用乙炔吹灰,改造后的空预器新增蒸汽吹灰器,每台空气预热器冷热端各配备一台吹灰器,程控吹灰顺序为冷端、热端、冷端,吹灰蒸汽压力0.7-0.9MPa,吹灰蒸汽温度320-350℃,吹灰时必须保证过热蒸汽的参数。

运行人员根据负荷及空预器烟气侧、一二次风侧差压来决定吹灰次数。

3.4.2进行短吹或长吹时,要求吹扫前、后分别对空预器进行一次吹灰。

3.5空预器冲洗

硫酸氢铵沉积物是高溶于水性的物质,利用停炉期间隙或检修期间,对空预器进行高压水冲洗,保证较长的冲洗时间,单台空预器控制在48小时左右,可以达到很好的效果,条件允许的话,最好将换热元件全部吊出进行冲洗。

现在部分电厂已使用空预器在线冲洗技术,根据我厂的情况,必要时加装空预器在线冲洗设备,以保证在不停炉的情况下,对空预器进行水冲洗,达到降低空预器前后差压的效果。

4、结论

空预器堵塞不仅影响锅炉运行的安全性而且使锅炉效率显著降低,风机单耗明显增加,排烟温度升高,严重时被迫停炉,因此有效预防和制止空预器堵塞显得非常重要。

参考资料

[1]哈尔滨锅炉厂,空气预热器运行及维护手册

[2]岑可法,周昊,池作和.大型电站锅炉安全及优化运行技术

[3]东方锅炉股份有限公,SCR脱销装置操作、运行、维护说明

作者简介

张鹏内蒙古磴口金牛煤电有限公司发电部主值

邮箱:

pzhang@电话0478-4409012手机:

15147858230

安彦青内蒙古磴口金牛煤电有限公司发电部锅炉运行岗

yqan@电话:

0478-4409222手机:

15048830388