机械设计课程设计二级减速器.docx

《机械设计课程设计二级减速器.docx》由会员分享,可在线阅读,更多相关《机械设计课程设计二级减速器.docx(31页珍藏版)》请在冰点文库上搜索。

机械设计课程设计二级减速器

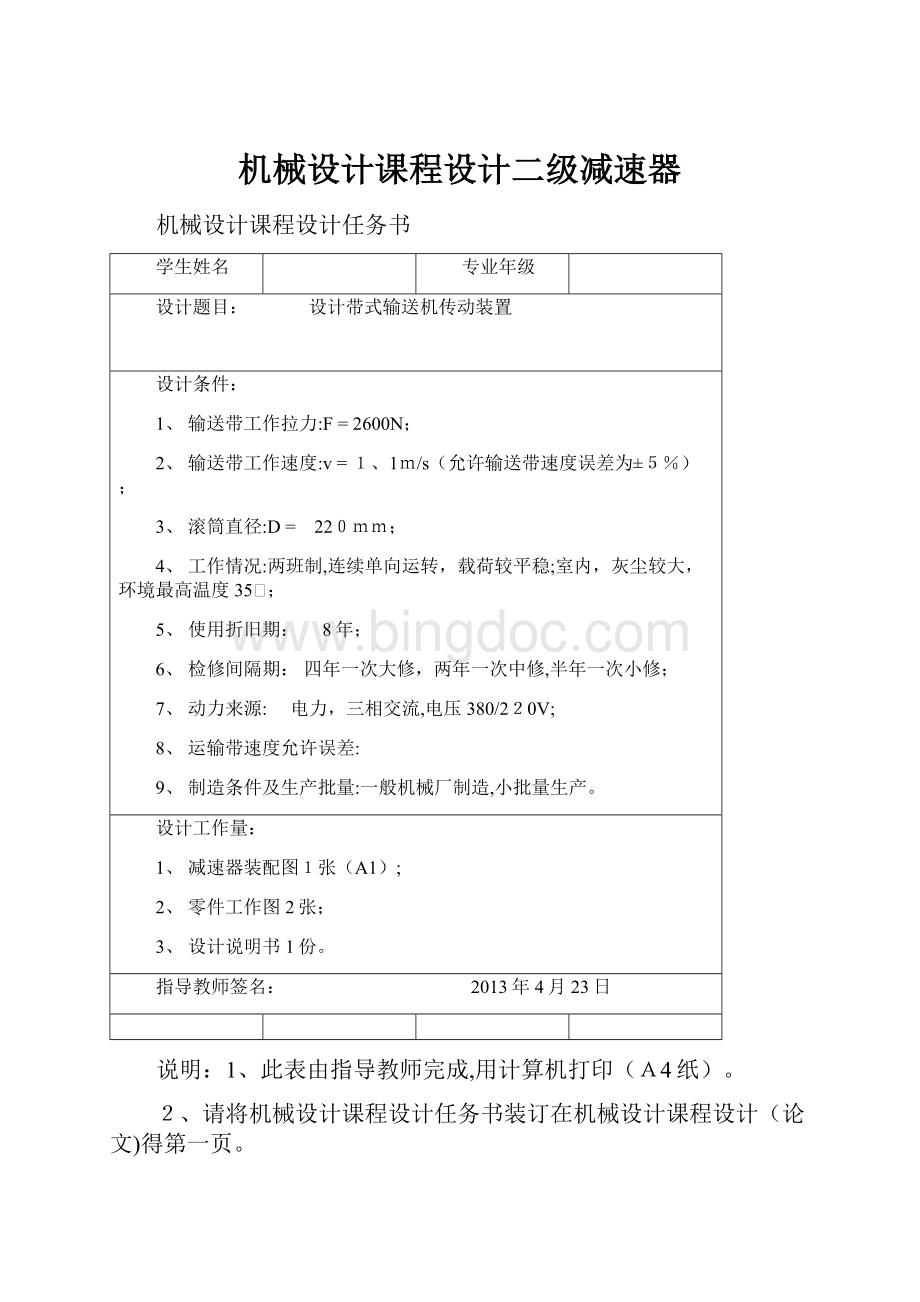

机械设计课程设计任务书

学生姓名

专业年级

设计题目:

设计带式输送机传动装置

设计条件:

1、输送带工作拉力:

F=2600N;

2、输送带工作速度:

v=1、1m/s(允许输送带速度误差为±5%);

3、滚筒直径:

D= 220mm;

4、工作情况:

两班制,连续单向运转,载荷较平稳;室内,灰尘较大,环境最高温度35︒;

5、使用折旧期:

8年;

6、检修间隔期:

四年一次大修,两年一次中修,半年一次小修;

7、动力来源:

电力,三相交流,电压380/220V;

8、运输带速度允许误差:

9、制造条件及生产批量:

一般机械厂制造,小批量生产。

设计工作量:

1、减速器装配图1张(A1);

2、零件工作图2张;

3、设计说明书1份。

指导教师签名:

2013年4月23日

说明:

1、此表由指导教师完成,用计算机打印(A4纸)。

2、请将机械设计课程设计任务书装订在机械设计课程设计(论文)得第一页。

设计题目:

二级展开式圆柱齿轮减速器

1设计条件

1、1原理图

(二级展开式圆柱齿轮减速器带式运输机得传动示意图)

1、2工作情况

1)工作条件:

两班制,连续单向运转,载荷较平稳,室内工作,有灰尘,环境最高温度35℃;

2)使用折旧期;8年;

3)检修间隔期:

四年一次大修,两年一次中修,半年一次小修;

4)动力来源:

电力,三相交流电,电压380/220V;

5)运输带速度容许误差:

±5%;

6)制造条件及生产批量:

一般机械厂制造,小批量生产。

1、3原始数据

ﻩ题号

参数

1

运输带工作拉力F/KN

2600

运输带工作速度v/(m/s)

1、1

卷筒直径D/mm

220

注:

运输带与卷筒之间卷筒轴承得摩擦影响已经在F中考虑.

2电动机选择

2、1电动机类型得选择

电动机选择全封闭得Y系列三相鼠笼式异步电动机,具有防止 灰尘、铁屑、或其它杂物侵入电动机内部得特点,B级绝缘,工作环境温度不超过+40℃,相对湿度不超过95%,海拔高度不超过1000m,额定电压380V,频率50Hz。

2、2电动机功率得计算

工作机所需功率Pw

② 设计方案得总效率

=0、99(两对联轴器得效率相等)

=0、99,=0、98,=0、99

=0、97(两对齿轮得效率取相等)

则:

==0、886

③ 电动机所需工作功率

2、3电动机转速得选择

①由v=1、1m/s求卷筒转速nw

V==1、1→nw=95、50 r/min

电动机可选转速范围

在该系统中只有减速器中存在二级传动比i1,i2,由圆柱齿轮传动比范围为3—5。

所以nd=(i1*i2) nw=[9,25]*nw

nd得范围就是(859、5,2387、5)r/min,初选为同步转速为1430r/min得电动机

2、4电动机型号得确定

电动机型号为Y100L1-4,其额定功率为2、2kW,满载转速1430r/min。

基本符合题目所需得要求。

电动机型号

额定功率/KW

满载转速r/min

堵转转矩

额定转矩

最大转矩

额定转矩

质量/Kg

Y100L1-4

2、2

1430

2、2

2、3

34

Pw=2、86KW

=0、886

=3、23KW

nw=95、50 r/min

nm=1430r/min

3 计算传动装置得运动与动力参数

传动装置得总传动比及其分配

3、1计算总传动比

由电动机得满载转速nm与工作机主动轴转速nw可确定传动装置应有得总传动比为:

=nm/nwnw=95、50r/min nm=1430r/min i=14、97

3、2合理分配各级传动比

由于减速箱就是展开式布置,所以i1=(1、3-1、5)i2。

估测选取 i1=4、5i2=3、3

传动比误差为0、801%,所以可行。

3、3各轴转速、输入功率、输入转矩计算

计算各轴转速

电动机转轴速度n0=nm=1430r/min

高速轴1 n1=nm=1430r/min

中间轴2n2==317、78r/min

低速轴3 n3==96、30r/min

卷筒轴 n4=96、30 r/min。

计算各轴功率

高速轴1P1=Pd*=3、23*0、99=3、20Kw

中间轴2 P2=P1*齿*n轴承1=3、20*0、97*0、99=3、07Kw

低速轴3P3=P2*=3、0708*0、97*0、98=2、92Kw

卷筒轴 P4=P3*=2、9191*0、99*0、99=2、86Kw

③ 计算各轴转矩

电动机输出转矩

i=14、97

i1=4、5

i2=3、3

各轴转速

n0=1430r/min

n1=1430r/min

n2=317、78r/min

n3=96、30r/min

n4=96、30r/min

各轴功率

P1=3、20 Kw

P2=3、07Kw

P3=2、92Kw

P4=2、86Kw

高速轴1

中间轴2

低速轴III

卷筒轴

项目

电动机轴

高速轴I

中间轴II

低速轴III

卷筒

转速(r/min)

1430

1430

317、78

96、30

96、30

功率(kW)

3、23

3、20

3、07

2、92

2、86

转矩(N·m)

21、6

21、4

92、3

290、0

284、0

传动比

1

1

4、5

3、3

1

4 齿轮设计计算

4、1高速齿轮得计算

输入功率

小齿轮转速

齿数比

小齿轮转矩

类型

3、20Kw

1430r/min

4、5

21、4N·m

斜齿

选精度等级、材料及齿数:

1)材料及热处理

选择小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,二者材料硬度差为40HBS。

2)精度等级选用8级精度;

3)试选小齿轮齿数z1=20,大齿轮齿数z2=90得;

4、1、1按齿面接触强度设计

因为低速级得载荷大于高速级得载荷,所以通过低速级得数据进行计算。

按式(10—21)试算,即

≥

1)确定公式内得各计算数值

=

=

T2=

T3=

T4=

8级精度

z1=20

z2=90

(1)试选Kt=1、6

(2)由表10—7选取齿宽系数φd=1

(3)由表10—6查得材料得弹性影响系数ZE=189、8Mpa

(4)由图10—30选取区域影响系数=2、433

(5)由图10-26查得=0、755,=0、82,

则=+=1、575

(6)由图10-21d按齿面硬度查得小齿轮得接触疲劳强度极σHlim1=600MPa;大齿轮得解除疲劳强度极限σHlim2=550MPa;

(7)由式10-13计算应力循环次数

(8)由[1]图10-19查得接触疲劳寿命系数,

取失效概率为1%,安全系数S=1,由式(10-12)得

=0、90×600MPa=540MPa

=0、95×500MPa=522、5MPa

则许用接触应力为:

2)计算

(1)试算小齿轮分度圆直径

≥=34、24mm

(2)计算圆周速度

v===2、56m/s

(3)计算齿宽b及模数m

(4)计算纵向重合度

(5)计算载荷系数K

由表10-2查得使用系数

根据,8级精度,由图10-8查得动载系数

③由表10—4用插值法查得8级精度、小齿轮相对支承非对称

布置时,

④查图10-13得:

由表10-3得,

故载荷系数

(6)按实际载荷系数校正分度圆直径

由式10-10a得:

(7)计算模数m

4、1、2按齿根弯曲强度设计

由式10—17得:

弯曲强度设计公式

1)确定计算参数

(1)计算载荷系数:

(2)根据纵向重合度,从图10-28查得:

(3)计算当量齿数:

(4)查取齿形系数:

由表10-5查得

(5)查取应力校正系数:

由表10—5查得

(6)由图10—20c查得小齿轮得弯曲疲劳强度极限,

大齿轮得弯曲强度极限

(7)由图10-18取弯曲疲劳寿命系数,

(8)计算弯曲疲劳许用应力:

取弯曲疲劳安全系数S=1、4,由式(10-12)得

(9)计算大小齿轮得并加以比较:

(大齿轮得大)

2)计算

对比计算结果,由齿面接触疲劳强度计算得模数大于由齿根弯曲疲劳强度计算得模数,由于齿轮模数m得大小主要取决于弯曲强度所决定得承载能力,而齿面接触疲劳强度所决定得承载能力仅与齿轮直径(即模数与齿数得乘积)有关,取标准值、但为了同时满足接触疲劳强度,需按接触疲劳强度算得得分度圆直径来计算相应得齿数:

取

3)几何尺寸计算

(1)计算中心距

故圆整后取中心距为

(2)修正螺旋角

螺旋角改变不多,不需要修正相关得参数。

(3)计算齿轮得分度圆直径

(4)计算齿轮宽度

调整后取。

模数

分度圆直径

齿宽

齿数

小齿轮

1、5

37、09

37

24

大齿轮

1、5

166、91

31

108

4、2低速齿轮得计算

输入功率

小齿轮转速

齿数比

小齿轮转矩

类型

3、07KW

317、78r/min

3、3

92、3N·m

直齿

选精度等级、材料及齿数

1)材料及热处理;

选择小齿轮材料为40Cr(调质),硬度为280HBS,大齿轮材料为45钢(调质),硬度为240HBS,二者材料硬度差为40HBS.

2)精度等级选用8级精度;

3)试选小齿轮齿数z1=24,大齿轮齿数z2=79得;

4、2、1按齿面接触强度设计

由设计公式(10-9a)进行计算,即

1)确定各计算值

(1)试选载荷系数

(2)计算小齿轮传递得转矩,

(3)由表10-7选取齿宽系数

(4)由表10—6查得材料得弹性影响系数

(5)由图10—21d按齿面硬度查得:

小齿轮得接触疲劳强度极限;

大齿轮得接触疲劳强度极限;

(6)由式10—13计算应力循环次数

(7)由图10-19查得接触疲劳寿命系数

,

(8)计算接触疲劳许用应力

取失效概率为1%,安全系数S=1,由(10-12)得

2)计算

(1)试算小齿轮分度圆直径,代入中较小得值

=63、63mm

(2)计算圆周速度v

(3)计算齿宽b

(4)计算齿宽与齿高比b/h

模数

齿高

(5)计算载荷系数

根据,8级精度,由图10—8查得动载系数

直齿轮

由表10—2查得使用系数

由表10-4用插值法查得8级精度、小齿轮相对支承非对

称布置时

由,,查图10—13得

故载荷系数:

(6)按实际得载荷系数校正所算得得分度圆直径,由式(10-10a)

得

(7)计算模数m

4、2、2按齿根弯曲强度设计

由式(10-5)得弯曲强度得设计公式为:

1)确定各计算值

(1)由图10-20c查得小齿轮得弯曲疲劳强度极,

大齿轮得弯曲强度极限

(2)由图10-18取弯曲疲劳寿命系数,

(3)计算弯曲疲劳许用应力

取弯曲疲劳安全系数S=1、4,由式(10-12)得:

(4)计算载荷系数K

(5)查取齿形系数

由表10-5查得

(6)查取应力校正系数

由表10—5查得

(7)计算大小齿轮得并加以比较

大齿轮得大一些

2)设计计算

对比计算结果,由齿面接触疲劳强度计算得模数m大于由齿根弯曲疲劳强度计算得模数,由于齿轮模数m得大小主要取决于弯曲强度所决定得承载能力,而齿面接触疲劳强度所决定得承载能力仅与齿轮直径(即模数与齿数得乘积)有关,可取标准值,但为了同时满足接触疲劳强度,需按接触疲劳强度算得得分度圆直径算出小齿轮齿数:

,取

大齿轮齿数,取

这样设计出得齿轮传动,即满足了齿面接触疲劳强度,又满足齿根弯曲疲劳强度,并做到结构紧凑,避免浪费。

3)几何尺寸计算

(1)计算分度圆直径

(2)计算中心距

(3)计算齿轮宽度

所以取

模数

分度圆直径

压力角

齿宽

小齿轮

2

68

20°

68

大齿轮

2

224

20°

62

4画装配草图

4、1初估轴径

在画装配草图前需初估轴径,从而提高设计效率,减少重复设计得工作量,并尽可能得降低生产成本。

由〈<机械设计〉>式16、2,得各轴得最小直径分别为:

式中:

C为轴强度计算系数,40Cr与45钢所对应得系数分别为102与112。

考虑到实际情况,可将这三轴得最小轴径定为22mm,35mm与52mm。

4、2初选联轴器

联轴器除联接两轴并传递转矩外,有些还具有补偿两轴因制造与安装误差而造成得轴线偏移得功能,以及具有缓冲、吸振、安全保护等功能.电动机轴与减速器高速轴联接用得联轴器,由于轴得转速较高,为减小启动载荷,缓与冲击,应选用具有较小转动惯量与具有弹性得联轴器,该设计选用弹性柱销联轴器.减速器低速轴与工作机联接用得联轴器,由于轴得转速较低,不必要求具有较小得转动惯量,但传递转矩较大,又因减速器与工作机不在同一底座上,要求具有较大得轴线偏移补偿,因此选用鼓型齿式联轴器。

根据上述分析并考虑到实际情况,联轴器选择如下:

电动机轴与减速器高速轴联接用得联轴器选用LT6联轴器 ;减速器低速轴与工作机联接用得联轴器选用GY7联轴器5843—2003。

4、3初选轴承

轴承就是支承轴颈得部件.由于该传动装置采用两对直齿轮传动,经比较选择,采用两对深沟球轴承。

从高速轴到低速轴,选用得轴承分别为6305,6308,6312。

4、4 箱体尺寸计算

查手册中表11-10、025,可计算出箱体各部分尺寸,具体如下:

名称

符号

具体数值

箱座壁厚

δ

10mm

箱盖壁厚

δ1

10mm

箱盖凸缘厚度

b1

15mm

箱座凸缘厚度

b

15mm

箱座底凸缘厚度

b2

25mm

地脚螺钉直径

df

24mm

地脚螺钉数目

n

6

轴承旁联接螺钉直径

d1

18mm

盖与座联接螺钉直径

d2

12mm

联接螺栓d2得间距

l

150mm

轴承端盖螺钉直径

d3

12mm

视孔盖螺钉直径

d4

10mm

定位销直径

d

10mm

轴承旁凸台半径

R1

24mm

df、d1、d2至外箱壁距离

C1

34\26\18

df、d2至凸缘边缘距离

C2

28\16

箱座肋厚

m

9mm

大齿轮齿顶圆与内箱壁距离

Δ1

14mm

齿轮端面与内箱壁距离

Δ2

10mm

结合以上参数,可设计出传动装置得装配草图,其结构形式如下图所示:

5轴系结构设计计算

5、1轴得尺寸计算

5、1、1高速轴尺寸计算

根据结构及使用要求,把高速轴设计成阶梯轴且为齿轮轴,共分六段,其中第5段为齿轮,如图所示:

由于结构及工作需要将该轴定为齿轮轴,因此其材料须与齿轮材料相同,均为40Cr,热处理为调质处理,材料系数C为112。

所以,该轴得最小轴径为:

,

由主教材表19、3查得载荷系数K=1、5:

选用梅花形弹性联轴器,与轴相连得轴孔直径为16mm,轴孔长度为42mm,与电动机轴连接得轴孔直径为28mm,轴孔长度为62mm.则:

为了满足半联轴器得轴向定位要求第二轴段左端要求制出一轴肩;固取2段得直径d2=20mm;左端用毡圈密封,按轴端直径取毡圈圈直径D=20mm。

第三段得长度,经过画图确定L2=69、2mm,经过第二次放大,查取轴承7005AC,所以d3=25m,L3=28mm。

由于第四段轴应比小齿轮得

d1=16mm

L1=40mm;

d2=20mm

L2=69、2mm;

d3=25mm

L3=28mm;

d4=28mm

L4=73mm;

L5=42mm;

d6=25mm

L6=28mm;

齿根圆要低,所以取L,4=73mm。

第五段就是齿轮轴段长度为42mm,L5=42mm.

第六段:

d6=25mm,L6=28mm。

5、1、2中间轴尺寸计算

中间轴得结构示意图

由于结构及工作需要将该轴定为齿轮轴,因此其材料须与齿轮材料相同,均为40Cr,热处理为调质处理,材料系数C为112。

所以,有该轴得最小轴径为:

.

为了保证减速器美观,中速轴选择得轴承为30205从而d1=25mm,L1=32、25mm,

第二段为齿轮轴段L2=64mm;

第三段为了满足齿轮得轴向定位,所以d3=36mm,L3=12mm;

第四段与大齿轮配合所以,其直径尽量取标准值d4=30mm,其长度为一级大齿轮宽度B2-2=36-2=34mm,L4=34mm;

第五段要与轴承配合,所以d5=25mm,L5=37、25mm。

5、1、3低速轴尺寸计算

低速轴得结构示意图

低速轴得材料为45,材料系数C为100。

最小轴径为:

d1=25mm

L1=32、25mm;

L2=64mm;

d3=36mm

L3=12mm;

d4=30mm

L4=34mm;

d5=25mm

L5=37、25mm;

d7=30mm

L7=58mm;

d6=35mm

由主教材表19、3查得载荷系数K=1、5:

第七段轴端要与联轴器相连,选取得联轴器为滚子链联轴器,所以d7=30mm,轴段得长度为联轴器长度减去2mm,L7=60—2=58mm;

第六段为了满足联轴器得轴向定位,此处采用毡圈密封,轴段得长度为L6=50mm,d6=46、2;

第五段轴段,经过二次放大,且应该满足所选取得轴承得内径值.所用得轴承就是深沟球轴承型号为6008,所以d5=40mm,L5=31mm;

第四段得直径经过放大一次d4=46mm,L4=46mm;

第三段轴段就是轴肩,需要对第二级大齿轮进行轴向定位,所以

其长度应该满足,所以L3=8mm;

第二段与二级大齿轮有配合关系所以取标准直径d2=45mm,此段得长度为L2=B4—2=58—2=56mm;

第一段轴也要与上述得轴承配合所以d1=40mm,L1=36mm.

5、2轴得受力分析及核算

5、2、1高速轴受力分析

计算齿轮1上得受力:

圆周力

径向力

轴向力

5、2、2中间轴受力分析及核算

a)中间轴得结构图

如下:

L6=46、2mm;

d5=40mm

L5=31mm;

d4=46mm

L4=46mm;

d3=52mm

L3=8mm;

d2=45mm

L2=56mm;

d1=40mm

L1=36mm.

=755、06N

=284、29N

=199、92N

(1)计算齿轮得啮合力

大斜齿轮得圆周力:

径向力:

轴向力:

小直齿轮得圆周力:

径向力:

(2)求垂直面支反力

得=1177、04N,=1412、5N

(3)求垂直面弯矩

(4)求水平面支反力

得=222、08N,=161、33N

(5)求水平面得弯矩

(6)求合成弯矩

=1412、5N

=222、08N,=161、33N

(7)求危险截面得当量弯矩

查表15-1,40Cr钢对称循环应力时轴得许用弯曲应力为

,又由于轴受得载荷为脉动得,所以。

(8)弯扭合成强度校核

按最坏得情况校核,取dmin=25mm

所以该轴就是安全得、

5、2、3低速轴受力分析及核算

a)低速轴得结构图

(1)计算齿轮得啮合力

大直齿轮得圆周力:

径向力:

(2)求垂直面支反力

得=628、48N,=1206N

(3)求垂直面弯矩

(4)求水平面得支反力

得=228、75N,=438、95N

(5)求水平面得弯矩

(6)求合成弯矩

(7)求危险截面得当量弯矩

查表15-1,45钢对称循环应力时轴得许用弯曲应力为

,又由于轴受得载荷为脉动得,所以.

=628、48N,=1206N

=228、75N,=438、95N

(8)弯扭合成强度校核

按最坏得情况校核,取dmin=30mm

所以该轴就是安全得、

5、3轴承寿命验算

5、3、1高速轴轴承

轴承为7005AC,查手册得C=11、2KN.

轴承工作时间为:

h=2×8×8×365=46720h。

两轴承为面对面正安装。

(1)求两轴承得径向载荷与

(2)求两轴承得轴向力与

对于70000AC型轴承,查表13-7,得轴承派生轴向力:

因为

所以轴承1被放松,轴承2被压紧,所以:

,

=Fd1-Fa1=205、46N

(3)求当量动载荷P1与P2

查表13—5,对轴承1:

X1=1,Y1=0

对轴承2:

X2=0、41,Y2=0、87

因工作载荷较稳定,轴承运转中无冲击或有轻微冲击,按表13-6,

取载荷系数fp=1、1

(4)验证轴承寿命因为p1〉p2,所以按轴承1得寿命进行核算:

所以高速轴轴承选择满足寿命要求.

5、3、2中间轴轴承

轴承为30205,查取手册得C=32、2KN

轴承工作时间为:

h=2×8×8×365=46720h。

两轴承为面对面正安装。

(1)求两轴承得径向载荷与

(2)求两轴承得轴向力与

对于30000型轴承,查表13—7,得轴承派生轴向力:

,

查手册表6—7得Y=1、6,e=0、37

,

因为

所以轴承3被放松,轴承4被压紧

所以