精馏操作实训操作Word文档下载推荐.docx

《精馏操作实训操作Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《精馏操作实训操作Word文档下载推荐.docx(24页珍藏版)》请在冰点文库上搜索。

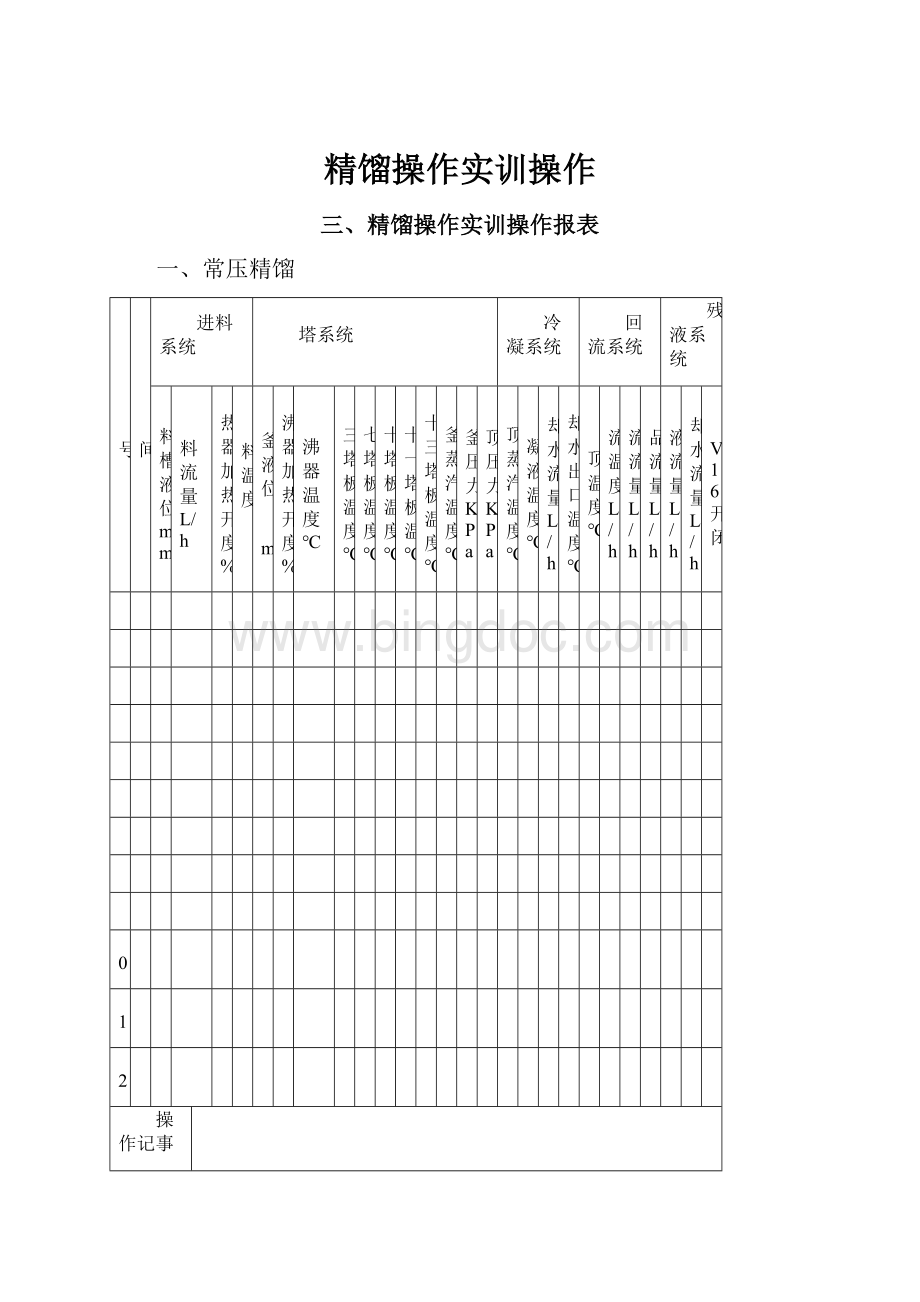

回流温度L/h

回流流量L/h

产品流量L/h

残液流量L/h

阀V16开闭

1

2

3

4

5

6

7

8

9

10

11

12

操作记事

异常现象记录

操作人:

指导老师:

二、真空精馏

缓冲罐压力:

实训操作之前,请仔细阅读实验装置操作规程,以便完成实训操作。

注:

开车前应检查所有设备、阀门、仪表所处状态。

4.1开车前准备

4.1.1由相关操作人员组成装置检查小组,对本装置所有设备、管道、阀门、仪表、电气、分析、保温等按工艺流程图要求和专业技术要求进行检查。

4.1.2检查所有仪表是否处于正常状态。

4.1.3检查所有设备是否处于正常状态。

4.1.4试电

1.检查外部供电系统,确保控制柜上所有开关均处于关闭状态。

2.开启外部供电系统总电源开关。

3.打开控制柜上空气开关33(1QF)。

4.打开装置仪表电源总开关(2QF),打开仪表电源开关SA1,查看所有仪表是否上电,指示是否正常。

5.将各阀门顺时针旋转操作到关的状态。

4.1.5准备原料

配制质量比为~20%的乙醇溶液60L,通过原料槽进料阀(VA01),加入到原料槽,到其容积的1/2~2/3。

4.1.6开启公用系统

将冷却水管进水总管和自来水龙头相连、冷却水出水总管接软管到下水道,已备用。

4.2开车

4.2.1常压精馏操作

1、确认关闭原料槽、原料加热器和再沸器排污阀(VA05、VA11、VA18)、再沸器至塔底换热器连接阀门(VA17)、塔釜出料阀VA15、冷凝液槽出口阀VA32、与真空系统的连接阀(VA04、VA24、VA30、VA37)。

2、开启控制台、仪表盘电源。

3、将配置好的原料液,加到原料槽。

4、开启原料泵进出口阀门(VA08、VA09),精馏塔原料液进口阀(VA12、VA13、VA14)中的任一阀门(根据具体操作选择)。

5、开启塔顶冷凝液槽放空阀(VA29)。

6、确认关闭预热器和再沸器排污阀(VA13和VA15)、再沸器至塔底冷却器连接阀门(VA14)、塔顶冷凝液槽出口阀(VA29)。

7、启动原料泵通过旁路快速进料,当观察到原料加热器上的视盅中有一定的料液后,可缓慢开启原料加热器加热系统,同时继续向精馏塔塔釜内进料,调节好再沸器液位,并酌情停原料泵。

8、启动精馏塔再沸器加热系统,系统缓慢升温,开启精馏塔塔顶冷凝器冷却水进水阀(VA27),调节好冷却水流量,关闭冷凝液槽放空阀(VA29)。

9、当冷凝液槽液位达到1/3时,开冷凝液槽出料阀VA32和回流阀VA35,启动回流泵,系统进行全回流操作,控制冷凝液槽液位稳定,控制系统压力、温度稳定。

当系统压力偏高时,可通过冷凝液槽放空阀VA29适当排放不凝性气体。

10、当精馏塔塔顶气相温度稳定于78℃-79℃时(或较长时间回流后,精馏塔塔节上部几点温度趋于相等,接近酒精沸点温度,可视为系统全回流稳定),用酒精比重计分析塔顶产品含量,当塔顶产品酒精含量~90%,塔顶采出产品合格。

11、开塔底换热器冷却水进口阀VA19,根据塔釜温度,开塔釜残液出料阀VA15、产品进料阀VA36、塔底换热器料液出口阀VA22。

12、当再沸器液位开始下降时,启动原料泵,控制加热器加热功率为额定功率50%-60%,原料液预热温度在75-85℃,送精馏塔。

13、调整精馏系统各工艺参数,稳定塔操作系统。

14、及时做好操作记录。

4.2.2减压精馏操作

1、确认关闭原料槽、原料加热器和再沸器排污阀(VA05、VA11、VA18)、再沸器至塔底冷凝器连接阀门(VA17)、塔釜出料阀VA15、冷凝液槽出口阀VA32。

3、将配置好的原料液,加入原料槽。

4、开启原料泵进出、口阀(VA08、VA09),精馏塔进料阀(根据操作,可选择阀VA12、VA13、VA14中的任一阀门,此阀在整个实训操作过程中禁止关闭)、冷凝液槽放空阀VA29。

5、开启真空缓冲罐抽真空阀VA44,确认关闭真空缓冲罐进气阀VA43、真空缓冲罐放空阀VA42。

6、启动真空泵,当真空缓冲罐压力达到-0.06MPa时,缓开真空缓冲罐进气阀VA43及开启各储槽的抽真空阀门(VA24、VA30、VA38、VA04、VA43)。

当系统真空度达到0.02~0.04MPa时,关真空缓冲罐抽真空阀VA44,停真空泵。

系统真空度控制采用间歇启动真空泵方式,当系统真空度高于0.04MPa时,停真空泵;

当系统真空度低于0.02MPa时,启动真空泵。

7、启动原料泵通过旁路快速进料,当观察到预热器上的视盅中有一定的料液后,可缓慢开启原料加热器加热系统,同时继续往精馏塔塔釜内加入原料液,调节好再沸器液位至其容积的1/2-2/3,并酌情停原料泵。

8、启动精馏塔再沸器加热系统(首先在C3000A上手动控制加热功率大小,待压力缓慢升高到实验值时,切换为自动调节,其具体操作方法看附录四),当塔顶温度上升至50℃左右时,开启塔顶冷凝器冷却水进水阀VA27,调节好冷却水流量,关闭冷凝液槽放空阀VA29。

9、当冷凝液槽液位达到1/3-2/3时,开冷凝液槽出料阀VA32和回流阀VA35,启动回流泵,系统进行全回流操作,控制冷凝液槽液位稳定,控制系统压力、温度稳定。

当系统压力偏高时可通过调节真空泵抽气量适当排放不凝性气体。

10、当精馏塔塔顶气相温度稳定(具体温度应根据系统真空度换算确定)时(或较长时间回流后,精馏塔塔节上部几点温度趋于相等,接近酒精沸点温度,可视为系统全回流稳定),用酒精比重计分析塔顶产品中乙醇含量,当塔顶产品酒精含量大于90%,塔顶采出合格产品。

12、当再沸器液位开始下降时,可启动原料泵,并控制预热器加热功率为额定功率50%-60%,将原料液预热温度到75-85℃后,送精馏塔。

4.3停车操作

4.3.1常压精馏停车

1、系统停止加料,原料预热器停止加热,关原料液泵进出、口阀(VA08、VA09),停原料泵。

2、根据塔内物料情况,再沸器停止加热。

3、当塔顶温度下降,无冷凝液馏出后,关闭塔顶冷凝器冷却水进水阀(VA19),停冷却水,停回流泵,关泵进、出口阀。

4、当再沸器和预热器物料冷却后,开再沸器和预热器排污阀(VA11、VA18),放出预热器及再沸器内物料,开塔底冷凝器排污阀(VA17),塔底产品槽排污阀,放出塔底冷凝器内物料、塔底产品槽内物料。

5、停控制台、仪表盘电源。

6、做好设备及现场的整理工作。

4.3.2减压精馏停车

1、系统停止加料,停止原料预热器加热,关闭原料液泵进出、口阀(VA08、VA09),停原料泵。

2、根据塔内物料情况,停止再沸器加热。

3、当塔顶温度下降,无冷凝液馏出后,关闭塔顶冷凝器冷却水进水阀(VA27),停冷却水,停回流泵,关泵进、出口阀。

4、当系统温度降到40℃左右,缓慢开启真空缓冲罐放空阀门(VA42),破除真空,然后开精馏系统各处放空阀(开阀门速度应缓慢),破除系统真空,系统回复至常压状态。

5、当再沸器和预热器物料冷却后,开再沸器和预热器排污阀(VA11、VA18),放出预热器及再沸器内物料,开塔底冷凝器排污阀(VA17),塔底产品槽排污阀,放出塔底冷凝器内物料、塔底产品槽内物料。

6、停控制台、仪表盘电源。

7、做好设备及现场的整理工作。

4.4正常操作注意事项

4.4.1精馏塔系统采用自来水作试漏检验时,系统加水速度应缓慢,系统高点排气阀应打开,密切监视系统压力,严禁超压。

4.4.2再沸器内液位高度一定要超过100mm,才可以启动再沸器电加热器进行系统加热,严防干烧损坏设备。

4.4.3原料预热器启动时应保证液位满罐,严防干烧损坏设备。

4.4.4精馏塔釜加热应逐步增加加热电压,使塔釜温度缓慢上升,升温速度过快,宜造成塔视镜破裂(热胀冷缩),大量轻、重组分同时蒸发至塔釜内,延长塔系统达到平衡时间。

4.4.5精馏塔塔釜初始进料时进料速度不宜过快,防止塔系统进料速度过快、满塔。

4.4.6系统全回流时应控制回流流量和冷凝流量基本相等,保持回流液槽液位稳定,防止回流泵抽空。

4.4.7系统全回流流量控制在6~10L/h,保证塔系统气液接触效果良好,塔内鼓泡明显。

4.4.8减压精馏时,系统真空度不宜过高,控制在(0.02~0.04)MPa,系统真空度控制采用间歇启动真空泵方式,当系统真空度高于0.04MPa时,停真空泵;

4.4.9减压精馏采样为双阀采样,操作方法为:

先开上端采样阀,当样液充满上端采样阀和下端采样阀间的管道时,关闭上端采样阀,开启下端采样阀,用量筒接取样液,采样后关下端采样阀。

4.4.10在系统进行连续精馏时,应保证进料流量和采出流量基本相等,各处流量计操作应互相配合,默契操作,保持整个精馏过程的操作稳定。

4.4.11塔顶冷凝器的冷却水流量应保持在100~120L/h,保证出冷凝器塔顶液相在30℃~40℃、塔底冷凝器产品出口保持在40℃~50℃。

4.4.12分析方法可以为酒精比重计分析或色谱分析。

4.4.13所有阀门的名称见附录二。

4.5设备维护及检修

4.5.1泵的开、停,正常操作及日常维护。

(1)在零负荷条件下启动泵或停泵。

(2)在泵运行过程中要注意泵外壳、轴承等处的温度,防止异常发热现象,如有发生,立即停泵检查原因。

4.5.2系统运行结束后,相关操作人员应对设备进行维护,保持现场、设备、管路、阀门清洁,方可以离开现场。

4.5.3定期组织学生进行系统检修演练。

多功能精馏塔综合培训装置实验内容

1.精馏基本参数的测量:

实验目的:

1.学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响。

2.研究开车过程中,精馏塔在全回流条件下,塔顶温度等参数随时间的变化情况。

3.测定精馏塔在全回流、稳定操作条件下,塔体内温度沿塔高的分布。

4.测定精馏塔在全回流和某一回流比连续精馏时,稳定操作后的全塔理论塔板数、总板效率、单板效率和塔体内温度沿塔高的分布。

5.在部分回流、稳定操作条件下,测定塔体内温度沿塔高的分布和塔顶浓度随回流比的变化情况。

实验原理:

对于二元物系,如已知其汽液平衡数据,则根据精馏塔的原料液组成,进料热状况,操作回流比及塔顶馏出液组成,塔底釜液组成可以求出该塔的理论板数NT。

按照式

(1)可以得到总板效率ET,其中NP为实际塔板数。

(1)

部分回流时,进料热状况参数的计算式为

(2)

式中:

—进料温度,℃。

—进料的泡点温度,℃。

—进料液体在平均温度

下的比热,kJ/(kmol.℃)。

—进料液体在其组成和泡点温度下的汽化潜热,kJ/kmol。

Cpm=Cp1M1x1+Cp2M2x2kJ/(kmol.℃)(3)

rm=r1M1x1+r2M2x2kJ/kmol(4)

Cp1,Cp2—分别为纯组份1和组份2在平均温度下的比热,kJ/(kg.℃)。

r1,r2—分别为纯组份1和组份2在泡点温度下的汽化潜热,kJ/kg。

M1,M2—分别为纯组份1和组份2的摩尔质量,kg/kmol。

x1,x2——分别为纯组份1和组份2在进料中的摩尔分率。

实验数据计算和结果:

(1)全回流

表3全回流实验数据:

实验物系(乙醇--水)

测样温度℃

酒精计读数

20℃

体积百分数

W

质量分数

X

摩尔分数

全回流

塔顶样品

20.5

95

94.3

0.929

0.837

塔釜样品

24.5

21.5

0.169

0.074

20℃乙醇密度789kg/m320℃水密度998.2kg/m3

塔顶样品酒精计读数=95测样温度20.5℃

塔釜样品酒精计读数=21.5测样温度24.5℃

由测样温度和精计读数查酒精计使用说明书得到20℃体积百分数

20℃体积百分数94.3%质量分数

摩尔分率

同理:

塔釜乙醇的摩尔分率Xww=0.074

在平衡线和操作线之间图解理论板6.2,认为塔釜再沸器为一块理论板

Nt=6.2-1

全塔效率η

(2)部分回流(R=6)

表3部分回流实验数据:

部分回流

R=6

进料温度23℃

25.5

93.5

92.2

0.903

0.785

27.5

37

34

0.289

0.137

进料样品

22

40

39.2

0.338

0.166

塔顶样品酒精计读数=93.5测样温度25.5℃

塔釜样品酒精计读数=37测样温度27.5℃

进料样品酒精计读数=40测样温度22.0℃

由全回流计算方法计算出质量、摩尔浓度XD=0.785;

Xw=0.137;

Xf=0.166

进料温度23℃

泡点温度与进料浓度之间的关系:

tBF=-837.06*Xf3+678.96*Xf2-185.35*Xf+99.371

在Xf=0.166下泡点温度83.5℃

平均温度

乙醇在53.3℃下的比热Cp1=2.96(kJ/kg.℃)

水在53.3℃下的比热Cp2=4.174(kJ/kg.℃)

乙醇在83.5℃下的汽化潜热r1=664.5(kJ/kg)

水在83.5℃下的汽化潜热r2=350.0(kJ/kg)

混合液体比热Cpm=46×

0.166×

2.96+18×

(1-0.166)×

4.174=85.2(kJ/kmol.℃)

混合液体汽化潜热rpm=46×

664+18×

350=10324(kJ/kmol)

q线斜率

3.00

在平衡线和精馏段操作线、提馏段操作线之间图解理论板板数4.9

认为塔釜再沸器为一块理论板Nt=4.9-1=3.9

全塔效率η

2.实际操作训练:

实训目的:

1.认识精馏设备结构

2.认识精馏装置流程及仪表

3.掌握精馏装置的运行操作技能

实训的内容:

1.熟悉装置流程、主体设备及其名称、各类测量仪表作用及名称。

2.掌握正确的开车操作步骤,了解相应的操作原理。

3.在实训设备上按照下述内容及步骤进行操作练习。

实训的步骤:

1、开车前的准备工作

1)了解精馏操作基本原理

2)了解板式塔的基本构造,精馏设备流程及各部分的作用。

3)熟悉板式精馏塔工艺流程的主要设备。

4)熟悉各取样点及温度和压力测量与控制点的位置。

5)检查公用工程(水电)是否处于正常供应状态。

6)设备上电,检查流程中各设备仪表是否处于正常开车状态,动设备试车。

7)了解本实验所用分离物系。

8)检查塔顶产品罐,是否有足够空间储存实验产生的塔顶产品。

9)检查塔釜产品罐,是否有足够空间储存实验产生的塔底产品。

10)检查原料罐,是否有足够原料供实验使用,检测原料浓度是否符合操作要求(原料体积百分浓度25%),如有问题进行补料或调整浓度的操作。

11)检查流程中各阀门是否处于正常开车状态。

12)按照要求制定操作方案

发现异常情况,必须及时报告指导老师进行处理

2、正常开车(全回流操作)

1)接通仪表柜总电源。

从原料罐取样分析原料组成.

2)打开精馏塔冷凝水,冷凝水流量250-300L/H。

3)精馏塔进料,该精馏塔有9个进料位置,根据实验要求,选择进料位置,关闭其他两个进料管线上的相关阀门。

启动离心式进料泵,塔釜液位控制在360-420mm.

4)当塔釜液位达到要求时,关闭进料泵。

打开再沸器的电加热开关,加热电压调节至150-170

V,加热塔内液体.

5)通过塔釜上方的塔顶的观测段,观察液体加热情况。

当液体开始沸腾时,注意观察塔内气液接触状况,同时加热电压控制值设定为160V。

6)当回流罐液位达到110mm时,启动回流泵进行全回流操作。

全回流操作时,通过调节回流液流量的大小,来保持回流罐液位维持100-120mm.

7)随时观测塔内各点温度、电压、流量和液位的变化情况,每五分钟记录一次数据。

8).当塔顶温保持恒定一段时间(15分钟)后,塔顶、塔底分别取样分析。

3、正常操作(部分回流操作)

1)待全回流稳定后,按一定回流比(R=2-6)确定回流泵和出料泵的操作条件进行部分回流操作。

2)然后开启往复式进料泵,用变频器调节流量,使进料量与采出量相等,打开进料预热器(温度设为60℃,也可不开)开关,适当调高加热电压至170-180。

开始部分回流。

3)待塔顶温度稳定后,取塔底、塔顶和进料样测量浓度,部分回流结束。

4)关闭进料泵、进料预热,关闭塔釜加热,关闭塔顶采出泵,回流泵,关闭总电源,半小时后关闭冷凝水。

4、停车操作

1)关闭再沸器加热电源.

2)待没有蒸汽上升后,关闭回流液泵、塔顶冷凝器和冷凝水。

3)关闭总电源

4)清理装置,打扫卫生。

异常现象及处理方法

1.塔顶温度的变化

本装置造成塔顶温度变化的原因主要有进料浓度的变化,进料量的变化,回流量与温度的变化,再沸器加热量的变化,塔顶压力的变化

稳定操作过程中,塔顶温度上升的处理措施有:

⑴检查回流量是否正常。

⑵检查进料量和进料浓度,根据浓度的变化调整进料板的位置和再沸器的加热量。

⑶检查再沸器的加热量。

⑷检查塔顶、塔底压力并调整为正常操作值

待操作稳定后,记录实训数据,继续进行其它实训

2.液泛或液漏

当塔底再沸器加热量过大,进料轻组分过多可能导致液泛.处理措施为:

⑴减小再沸器的加热电压,如产品不合格停止出料和进料⑵检测进料浓度,调整进料位置和再沸器的加热量。

3.当塔底再沸起加热量过小

进料轻组分过少或温度过低可能导致漏液.处理措施为⑴加大再沸器的加热电压,如产品不合格停止出料和进料⑵检测进料浓度和温度,调整进料位置和温度,增加再沸器的加热量。

实验原始数据记录表

日期姓名

加热电压(V)

冷却水流量(L/h)

顶温(℃)

釜温(℃)

釜压(KPa)

回流量(L/h)

馏出液量(L/h)

进料液量

(L/h)