FANUC机器人SERVOGUN点焊培训教材doc 78页.docx

《FANUC机器人SERVOGUN点焊培训教材doc 78页.docx》由会员分享,可在线阅读,更多相关《FANUC机器人SERVOGUN点焊培训教材doc 78页.docx(98页珍藏版)》请在冰点文库上搜索。

FANUC机器人SERVOGUN点焊培训教材doc78页

FANUC机器人SERVOGUN点焊培训教材(doc78页)

第一章概述

1.1FANUC机器人伺服枪功能的特点

Ø全面支持伺服枪专用功能(手动操作、点焊自动路径生成、焊极磨损补偿等);

Ø可以自动生成最适合于点焊的最佳路径;

Ø与气焊枪的操作类似,便于掌握。

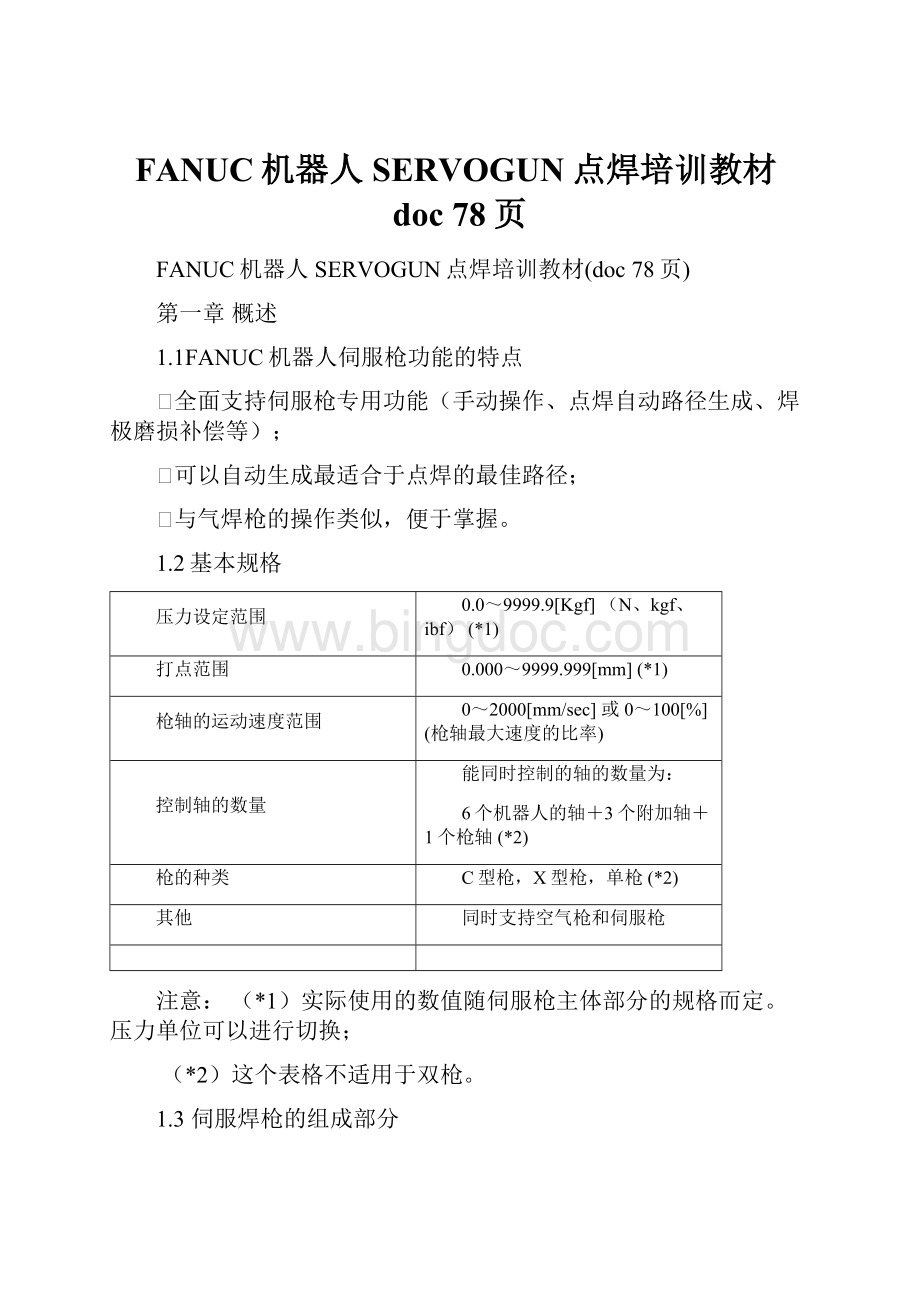

1.2基本规格

压力设定范围

0.0~9999.9[Kgf](N、kgf、ibf)(*1)

打点范围

0.000~9999.999[mm](*1)

枪轴的运动速度范围

0~2000[mm/sec]或0~100[%](枪轴最大速度的比率)

控制轴的数量

能同时控制的轴的数量为:

6个机器人的轴+3个附加轴+1个枪轴(*2)

枪的种类

C型枪,X型枪,单枪(*2)

其他

同时支持空气枪和伺服枪

注意:

(*1)实际使用的数值随伺服枪主体部分的规格而定。

压力单位可以进行切换;

(*2)这个表格不适用于双枪。

1.3伺服焊枪的组成部分

1.4控制方法

采用多组控制方法,将机器人六轴和伺服枪轴放在单独的动作组分别控制,运行机器人和焊枪分别控制。

第二章伺服枪的初始化设置

2.1伺服枪轴初始化安装

主要设置伺服枪电机的参数:

如电机型号,齿轮转速比,最大速度等。

步骤:

1)进入ControlledStart界面

a)

开机的同时按住【Prev】和【Next】键,直到出现(画面2.1)方可松手:

(画面2.1)

b)

用【数字键】输入3;选择“CONTROLLEDSTART”,按【ENTER】确认,进入CONTROLLEDSTART模式(画面2.2);

(画面2.2)

2)添加伺服枪轴

a)按【MENU】-【Maintenance】显示RobotSetup界面(画面2.3):

b)

移动光标至第2项:

“ServoGunAxes”处,按【F4MANUAL】,进入(画面2.4):

c)在(画面2.4)中用【数字键】输入1,按【ENTER】键确认,进入(画面2.5):

d)在(画面2.5)中用【数字键】输入7(即伺服枪轴为第7根轴),按【ENTER】键确认,进入(画面2.6):

e)

在(画面2.6)中用【数字键】输入2(添加伺服枪轴),按【ENTER】键确认,进入(画面2.7):

f)

在(画面2.7)中用【数字键】输入1(部分参数设定),按【ENTER】键确认,进入(画面2.8):

g)

根据所使用的伺服马达和附加轴伺服放大器的铭牌,在(画面2.8)中选择马达型号和电流规格,如选择3,通过【数字键】输入3,按【ENTER】键确认,进入(画面2.9):

h)在(画面2.9)中通过【数字键】输入伺服枪所用伺服放大器的号码:

(机器人本身的6轴伺服放大器为#1,跟其相连接的附加轴伺服放大器为#2,如此类推。

)

如:

输入2,按【ENTER】键确认,进入(画面2.10):

i)

在(画面2.10)中通过【数字键】输入伺服枪轴的抱闸单元号码(此号码表示了伺服枪的马达抱闸线连接位置:

无抱闸输入0;与6轴伺服放大器相连选1;若用单独的抱闸单元-连接至抱闸单元中的C口选2;D口选3)如输入1,按【ENTER】键确认,进入(画面2.11):

j)伺服枪超时设定:

Enable——在一定时间内轴没有移动的情况下,电机的抱闸自动启用,赋予动作指令时,解除抱闸,大约需要250ms

在需要时刻支撑负载而电机有可能发热的情况下,应设为有效。

Disable——希望尽量缩短循环时间的情况下,设置为无效。

如:

在(画面2.11)中输入2,按【ENTER】键进入(画面2.12):

k)在(画面2.12)中输入4,按【ENTER】键退出此界面

,伺服枪初始化完成。

(若设置错误了,可选择1进行修改)。

3)装置类型的设定

a)

按【MENU】-【0NEXT】-【4SETUPServoGun】-【ENTER】,进入(画面2.13):

b)检查(画面2.13)中第2项EquipType处是否是【ServoGun】,若不是请把光标移到此

处,按【F4CHOICE】,选择【ServoGun】。

4)冷启动

完成以上步骤后,机器需要冷启动,步骤如下:

按【Fctn】-【1START(COLD)】-【ENTER】退出到一般界面即可。

2.2设置坐标系

2.2.1焊枪安装在机器人上的情形

点焊指令将基于这里所设定的工具(TOOL)坐标系。

步骤:

1)将固定极的前端作为TOOL坐标系的原点(如图2.1:

a);

2)

使固定极的关闭方向(纵向)与TOOL坐标系X、Y、Z的其中一个方向平行(如图2.1:

b)。

2.2.2焊枪固定在地面或工作台上的情形

点焊指令基于这里所设定的用户(USER)坐标系。

步骤:

使固定极的关闭方向(纵向)与USER坐标系X、Y、Z的其中一个方向平行(如图2.2:

b)。

2.3伺服枪设置

2.3.1焊枪零位设置(GunMaster)

步骤:

1)

按【MENU】-【0NEXT】-【6SYSTEM】-【F1TYPE】-【GUNMASTER】进入(画面2.14):

2)

按【SHIFT】+【COORD】键,出现(画面2.15)的对话框,将当前的运动组(Group)号码改为2,然后将当前示教坐标系设置为JOINT(关节)坐标:

3)然后按【SHIFT】+【+X】或【-X】键,将焊枪关闭至动极和固定极之间一张纸厚度的距离。

4)

按【F4EXEC】出现(画面2.16),再按【F4YES】,即可。

2.3.2焊枪关闭方向设置

步骤:

1)

按【MENU】-【1Utilities】-【F1TYPE】-【GunSetup】出现(画面2.17):

2)在(画面2.17)上选择“1.Setgunmotionsign”,按【ENTER】进入(画面2.18):

3)

按住【SHIFT】+【+X】看伺服枪轴是关闭还是打开:

若关闭,则将光标放在(画面2.18)中的第2项处,然后按【F5CLOSE】;若打开,则按【F4OPEN】,如(画面2.19):

4)按F3COMP退出到(画面2.20):

2.3.3焊枪轴限位设置

步骤:

1)

在(画面2.20)中选择“2.SetGunspecs,mastergun”,按【ENTER】进入(画面2.21):

2)在(画面2.21)中选择【YES】,按【ENTER】进入(画面2.22);再选【YES】,按【ENTER】,进入(画面2.23):

3)

按【SHIFT】+【+X】或【-X】将伺服枪关闭,然后在(画面2.23)中,按【F4CLOSED】;

4)将光标移动至(画面2.23)中的第2项上,用【数字键】输入焊枪的转速比(如10.5);在第3项中输入开枪的极限距离(如110);在第4项中输入关枪的极限距离(如20)。

(见画面2.24)

注意:

以上数据由伺服枪厂商提供。

5)在(画面2.24)中按【F3COMP】,退出到(画面2.20),且第2项的状态由的状态由“INCOMP”变为“COMP”。

2.3.4焊枪自动调节

步骤:

1)先将模式开关打到T2100%,在(画面2.20)中选择“3.AutoTune”(如画面2.25),按【SHIFT】+【F3EXEC】,进入(画面2.26):

2)

在(画面2.26)中选择【YES】,按【ENTER】进入(画面2.27):

3)

选择【OK】,按【ENTER】键,进入(画面2.28):

4)继续按住【SHIFT】和【DEADMAN】按钮,机器人将进行焊枪参数的自动调整。

5)自动调整完成后,(画面2.28)中的“3.AutoTune”状态由“ACTIVE”变为“COMP”。

重启机器人,设置生效。

2.3.5压力标定

步骤:

1)

按【MENU】-【Setup】-【F1Type】-【ServoGun】,进入(画面2.29):

2)

将光标移动至“2.GeneralSetup”项后面的<*DETAIL*>上,按【ENTER】键进入(画面2.30):

3)

在(画面2.30)中,将光标移动至“PressureCal:

INCOMP<*DETAIL*>”上,按【ENTER】键;按【F4Yes】;再按【F4OK】,进入(画面2.31):

4)在(画面2.31)中,输入加压时间(如2s)、压力计厚度(如13mm)、焊极打开距离(如20mm)。

5)在(画面2.31)的“Torque(%)”、“Speed(mm/sec)”两项中输入扭矩和加压速度,按【SHIFT】+【F3Pressure】,加压完毕,从压力计上读取测得的压力值,输入到相应的Press(nwt)项上。

最多可取10个点的压力值,最少可取2个。

6)完成后将光标移动至“1.CalibrationStatus:

INCOMP”项,按【F4COMP】完成压力的标定。

再按【F2END】退出到(画面2.30)。

2.3.6工件厚度标定

注意:

工件厚度的标定必须在完成压力标定后才能做!

步骤:

1)按【MENU】-【1Utilities】-【F1TYPE】-【GunSetup】,进入(画面2.32):

将光标移动到第4项上,将模式开关置于T2100%,按住【DEADMAN】,再按【SHIFT】+【F3EXEC】进行厚度标定。

2)

出现(画面2.33)时选【YES】,按【ENTER】。

3)

出现(画面2.34),选【OK】,按【ENTER】。

4)

工件厚度标定成功时,第4项的状态由INCOMP变为为COMP如(画面2.35):

第三章焊接设置

3.1点焊I/O

点焊I/O是指点焊时机器人的输入输出信号,在程序执行时通过这些信号来控制焊机。

点焊I/O用于焊接顺序。

3.1.1点焊系统基本术语

a)焊枪、焊机

✧焊枪根据焊机发出的指令进行焊接;

✧1台焊机可以控制1把或多把焊枪;

✧1个作业单元中可以使用1把或多把焊枪。

b)装置

指安装焊枪的机器人或台座。

✧1台装置上最多可以安装2把焊枪;

✧同一个装置的两把焊枪可同时焊接;

✧SPOTTOOL+,最多可以使用5台装置;

✧

多台装置不能同时进行焊接。

(图3.1)

3.1.2点焊I/O及其设定

3.1.2.1单元接口I/O信号

单元接口I/O信号主要用于机器人与单元控制器(如PLC)之间的通信。

注意:

机器人和单元控制器之间的通信有时会使用宏指令。

宏内的信号,必须与这里所指定的信号相同。

3.1.2.2单元接口输入信号

步骤:

1.按【MENU】-【I/O】-【F1TYPE】-【CellInterface】进入单元I/O设置界面(画面3.1):

注:

关于这些信号的详细说明见(表3.1)。

2.

按【F2CONFIG】可对这些信号进行分配,如(画面3.2):

按【F3NEXT-IO】可对指定下一个信号。

按【Prev】可返回(画面3.1)。

表3.1

输入信号

宏指令名

说明

WELD/NOWELD(焊接有效/无效)

——

ON:

焊接有效,必须设定为加压有效;

OFF:

焊接无效。

STROKE/NOSTROKE

(加压有效/无效)

——

ON:

有效;

OFF:

无效。

Rmtwtrsvrreset

(冷却机复位)

——

ON:

对所有装置/焊枪执行RESETWATERSAVER(冷却机复位)指令

Returnhomefrompounce

(自POUNCE返回原点位置)

ATPOUNCE

ON:

机器人从POUNCE位置(ATPOUNCE宏中指定的位置)后退到原点位置(程序的开头位置)。

当接受到本信号时,执行中的其他程序被强制结束,机器人后退到原点位置而等待下一个程序启动指令。

注:

1、ATPOUNCE只可以在主程序内使用,在子程序内使用时,本功能不起任何作用;

2、不可在主程序内使用多个ATPOUNCE。

TryoutMode

(试验方式)

——

在使用试验方式的情况下分配该信号。

在下列条件下,机器人被设定为试验方式:

1、信号=ON;

2、TP无效;

3、$shell_wrk.$isol_mode=FALSE(RSR/PNS时固定在FALSE上)

4、SI[REMOTE]=ON

注意:

1、在分配了信号而TP为有效的情况下,可通过软面板更改试验方式;

2、在尚未分配该信号的情况下,不管TP是否有效,试验方式都无效。

注意:

对这些信号分配完成后必须重启机器才生效。

3.1.2.3焊机I/O信号的设置

点焊机信号,用于机器人与焊机之间的通信。

使用那些焊接信号,与所用的点焊机种类有关。

步骤:

1)

按【MENU】-【F1TYPE】-【I/O】-【WeldInterface】,进入焊机I/O信号的设置界面:

关于各个信号的信息说明请参见表3.2和表3.3。

2)有多台焊机时,可通过【NEXT】-【F3WC_NUM】,切换焊机编号,从而可以对不同焊机进行焊机I/O信号设置;

3)可通过【F3IN/OUT】切换焊机I/O信号的输入/输出信号界面;

4)更改信号编号:

将光标指向编号,输入信号编号,按【ENTER】即可。

5)可仿真信号,也可强制输出信号,方法如一般信号的仿真和强制(请见程序员教材)。

表3.2

输入信号

说明

Weldinprocess

(焊接处理中)

该信号表示焊接顺序正在执行。

Weldcomplete

(焊接完成)

该信号表示焊接顺序已完成。

WELD/NOWELDstatus

(焊机焊接方式)

用来确认焊机的状态(焊接有效或无效)。

ON=焊机处于焊接有效状态;

OFF=机器人将焊机识别为处在焊接无效状态。

Majoralarm

(异常报警)

检测到重大的报警或错误。

生产中接收到该信号时,显示错误消息。

Minoralarm

(警告报警)

检测出轻度的报警或错误。

生产中接收到该信号时,显示错误消息。

Isocontactoron

(接触器接通)

表示一次电源分离接触器被关闭。

Capchangerequest

(焊嘴更换请求)

在焊接的最后机器人将初始化位置于OFF之前,从焊机读出该信号。

ON=机器人将该信号作为单元接口I/O画面的焊嘴更换请求信号传递给PLC。

由PLC来确定是否执行其后的周期。

在焊嘴更换宏或程序内,需要将该输出置于OFF。

ApprCapchange

(焊嘴更换警告)

机器人从焊机读出该信号,并将其作为单元接口I/O画面的焊嘴更换警告信号传递给PLC。

在焊嘴更换宏或程序内,需要将此信号置于OFF。

Tipdressrequest

(焊嘴修整请求)

机器人从焊机读出该信号,并将其作为单元接口I/O画面的焊嘴修整请求信号传递给PLC。

该信号接通时,可由PLC来确定何时向机器人发出执行焊嘴修整样式的指令。

在焊嘴修整宏内,需要将该输出置于OFF。

Tipstickdetect

(熔敷检测)

机器人从焊机读出该信号,并将焊嘴熔敷信息通知控制装置。

在自熔敷检测距离到开启之间该信号必须处于OFF状态。

表3.3

输出信号

说明

Weldschedule

(焊接条件)(组输出)

向焊机发送所选的焊接条件的组信号。

Weldparity

(焊接奇偶性)

焊接条件输出的行数为偶数时,该信号始终为ON。

ScheduleStrobe

(条件选通)

在焊接条件输出后立即输出此信号,通知焊机焊接条件的读出OK。

WeldInitiate

(焊接指令)

向焊机发出焊接开始的指令。

Enableweld

(焊机焊接有效)

该信号用来将焊机设定为焊接有效或焊接无效。

机器人的焊接方式为焊接有效的情况下,该信号接通,向焊机发出焊接有效指令。

机器人的焊接方式为无效时,该信号断开,对焊机发出焊接无效指令。

Resetstepper

(步进电机复位)

通知焊机将步进电机计数值重新设定为0。

该信号在焊接焊嘴的更换或修整后使用。

Resetwelder

(焊机复位)

这是通过机器人复位焊接错误的信号。

在0.5s间输出脉冲信号。

焊接前焊机发生了错误的情况下,系统自动输出焊机复位用脉冲信号,尝试复位错误。

无法复位错误的情况下,发送“ResetWeldertimeout”(焊机复位超时)错误。

重试或者跳过的情况下,在执行焊接前,输出焊机复位脉冲信号。

(有的焊机尚未支持该功能。

)

Isocontactor

(接触器)

这是关闭一次电源的分离接触器,以便向焊枪供应电流的输出信号。

该信号在接触器关闭时被设定为ON。

输出条件随接触器控制类型不同而不同。

Capchangecomp

(焊嘴更换完成)

根据焊嘴更换程序或焊嘴更换后的宏,向焊机发送该信号。

Enablecont.saver

(接触器保护有效)

该信号,在控制器接通时相对焊机而接通,成为焊机可以使用接触器保护功能的状态。

Tipsticktiming

(熔敷检测时机)

通知焊机进行熔敷检测。

使焊枪在点焊后开启到熔敷检测距离时,熔敷检测时机信号接通。

不管有无熔敷,都将接通该输出信号。

3.2伺服枪设定

3.2.1伺服枪设定画面

依次按【MENU】-【SETUP】-【F1TYPE】-【ServoGun】可进入伺服枪设定画面(如画面3.5):

具体说明请见(表3.4)。

表3.4:

项目

说明

1Equipnumber

显示所选焊机的编号

2GeneralSetup

进行伺服枪的一般设定

将光标指向“<*DETAIL*>”,按下【ENTER】键,可进入一般设定画面(画面3.6)

3ManualOperationSetup

进行伺服枪的手动操作设定。

将光标指向“<*DETAIL*>”,按下【ENTER】键,可进入手动操作设定画面。

(见第四章画面4.2)

3.2.2伺服枪一般设定画面

在(画面3.5中),将光标指向“2GeneralSetup:

<*DETAIL*>”处,按【ENTER】键,进入伺服枪一般设定画面(画面3.6):

具体说明请见(表3.5)。

表3.5:

项目

说明

TipWearComp

(焊嘴磨损补偿)

默认:

DISABLE(无效)

指定是否进行焊嘴磨损补偿

DISABLE(无效)=假设当前焊嘴没有磨损,进行点焊的定位操作;

ENABLE(有效)=考虑当前的焊嘴磨损量,进行点焊的定位操作。

焊嘴磨损补偿功能请参阅第六章

GunSagCompensation

(焊枪挠曲补偿)

默认:

DISABLE(无效)

指定是否进行焊枪挠曲补偿。

针对每个加压条件设定挠曲补偿量。

DISABLE=不进行焊枪挠曲补偿;

ENABLE=进行焊枪挠曲补偿。

CloseDirection(Gun)

(焊枪关闭方向<可动侧>)

默认:

PLUS(正)

指定焊枪的可动侧焊嘴在焊枪关闭时向哪个方向移动:

PLUS:

按+X键焊枪关闭;

MINUS:

按-X键焊枪关闭。

CloseDirection(Robot)

(焊枪关闭方向<固定侧>)

默认:

UT:

1+Z

指定焊枪固定侧在焊枪关闭过程中向哪个坐标系的哪个方向移动:

UT:

工具坐标系(用于焊枪安装在机器人上的情形);

UF:

用户坐标系(用于焊枪固定在地上或工作台上的情形)

MaxMotorTorque(%)

(电机的最大转矩)

默认:

100.0

指定在一般操作中伺服枪电机的最大转矩极限值,在不加压的情况下也适用。

通常不必直接修改此极限值。

范围:

1.0~100.0

MaxPressure(kgf)

(最大压力)

默认:

4903.3N(500kgf)

指定了加压的最大压力极限值,压力指令中指定的压力值必须在此极限值之内。

(如果加压压力超过此值会发生压力过大报警)

该数值有焊枪制造商提供。

范围:

1.0N~9999.9N

Tipstickdetectdistance[mm]

(熔敷检测距离)

默认:

5

设定熔敷检测时焊枪的开启量。

焊枪熔敷检测信号在点焊机I/O画面上进行设定。

(见3.1.2.3节)

TipWearDetection

(焊嘴磨损检测)

设定焊嘴磨损检测方式、发出报警时的判断基准。

(见第六章)

将光标指向“<*DETAIL*>”,按【ENTER】键,可进入设定画面。

PressureCal

(压力标定)

显示压力标定画面。

(详见2.3.5节):

INCOMP:

未完成压力标定;

COMP:

完成压力标定。

TipWearStandard

(焊嘴磨损基准值)

显示磨损量基准值等与焊嘴磨损补偿的初设设定中所设定的值相关的信息。

(详见6.4.2节)

INCOMP:

未完成;

COMP:

完成。

Thicknesscheck

(工件厚度检查)

显示与工件厚度检查相关的信息。

GunStrokelimit

(焊枪行程极限)

显示焊枪的形程极限(此值基于焊枪的零位来计算)。

焊枪行程极限值的设定详见2.3.3节。

行程极限值也可通过此画面进行更改(详见3.2.3节)。

OverTorqueprotection

(过载扭矩预防)

显示与过载扭矩预防功能相关的信息。

3.2.3焊枪行程极限的更改

焊枪行程极限值指定可动侧和固定侧焊嘴距离焊枪零度位置的最大开启量和加压行程。

✧开启侧行程极限(mm):

焊枪的最大开启量(由焊枪制造商提供或实际测量得出);

✧加压侧行程极限(mm):

焊嘴接触后可推入的最大距离。

需要考虑焊嘴磨损量和焊枪挠曲量。

该最大距离不能超出焊枪驱动机构的物理极限。

设定范围通常为:

15~30mm。

详见(图3.2):

步骤:

1)依次按【MENU】-【SETUP】-【F1TYPE】-【ServoGun】进入(画面3.5),在(画面3.5中),将光标指向“2GeneralSetup:

<*DETAIL*>”处,按【ENTER】键,进入伺服枪一般设定画面(画面3.6);

2)在(画面3.6)中,将光标指向“GunStrokelimit:

<*DETAIL*>”处,按【ENTER】键,进入(画面3.7):

3)在(画面3.7)中输入焊枪开启侧行程极限值和加压侧行程极限值(距离焊枪零位的绝对距离)。

第四章手动操作

4.1手动加压

准备工作:

1.指定加压时间、开始距离、开启距离;

2.指定加压条件。

步骤:

1.指定加压时间、开始距离、开启距离:

a)按【MENU】-【6SETUP】-【F1TYPE】-【ServoGun】,进入(画面4.1):

b)

将光标指向第3项“ManualOperationSetup”<*DETAIL*>,按【ENTER】进入(画面4.2):

c)设定下列项目:

PressuringTime

(加压时间)

在指定时间内持续加压

(初始值:

0秒)

Startdistancetype

(加压前的开启量)

可