钢管栏杆T形接头加工专用机具研制.docx

《钢管栏杆T形接头加工专用机具研制.docx》由会员分享,可在线阅读,更多相关《钢管栏杆T形接头加工专用机具研制.docx(33页珍藏版)》请在冰点文库上搜索。

钢管栏杆T形接头加工专用机具研制

钢管栏杆T形接头加工专用机具研制

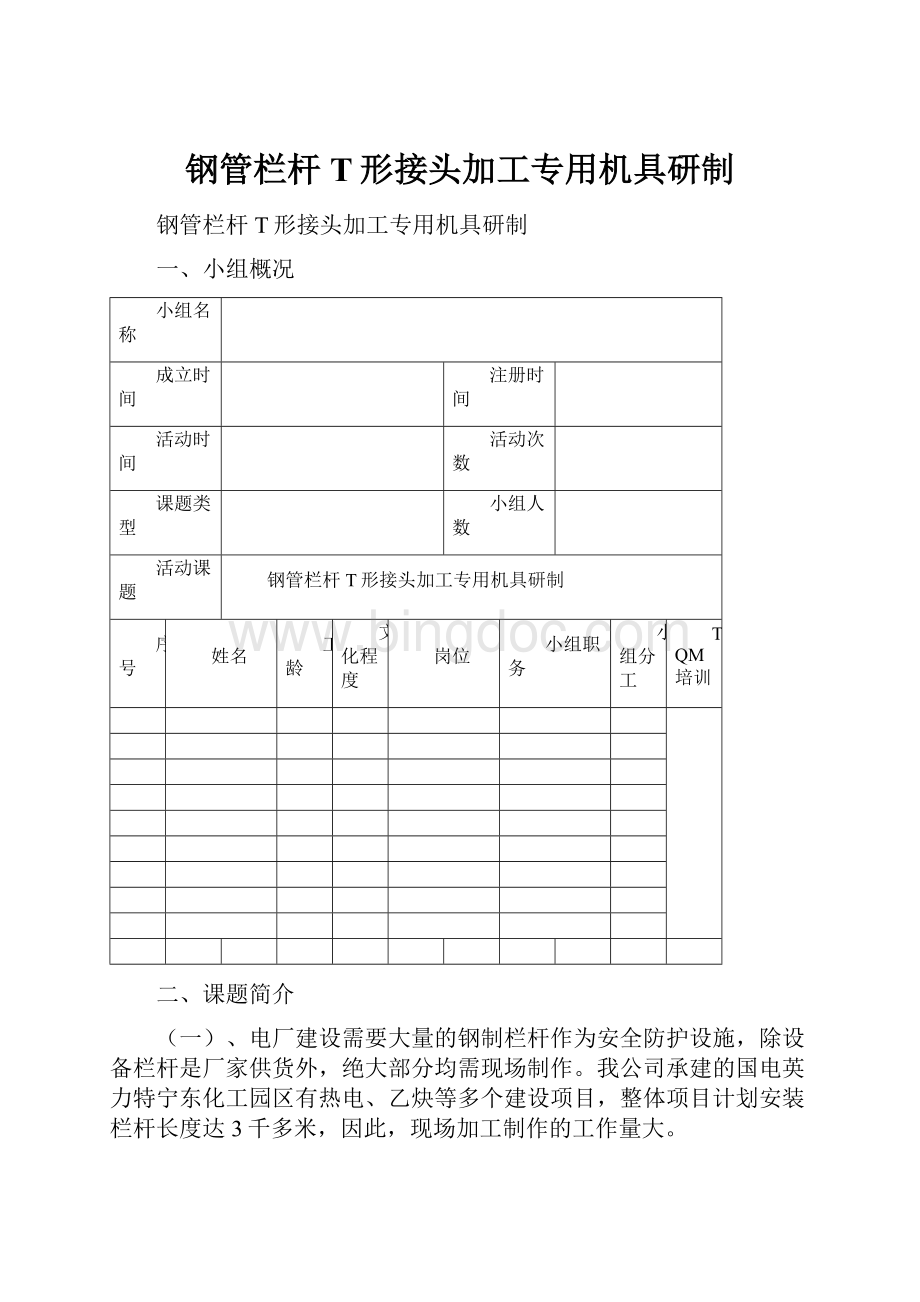

一、小组概况

小组名称

成立时间

注册时间

活动时间

活动次数

课题类型

小组人数

活动课题

钢管栏杆T形接头加工专用机具研制

序号

姓名

工龄

文化程度

岗位

小组职务

小组分工

TQM培训

二、课题简介

(一)、电厂建设需要大量的钢制栏杆作为安全防护设施,除设备栏杆是厂家供货外,绝大部分均需现场制作。

我公司承建的国电英力特宁东化工园区有热电、乙炔等多个建设项目,整体项目计划安装栏杆长度达3千多米,因此,现场加工制作的工作量大。

(二)、栏杆安装属于装饰工程,基本上按照标准图集制作安装,外观工艺要求:

美观,连接处焊接应牢固、接缝严密,焊缝应饱满、均匀,不得有咬边、未焊满、烧穿和弧坑等缺陷。

三、选择课题

(一)、问题的提出:

钢管栏杆是保护施工人员安全的重要设置,具备安装条件后就要及时安装。

栏杆制作工序为:

下料→修割组对口→组对→焊接→消缺、校正。

各工序大多为手工作业,加工效率低。

修割组对口修割效果组对效果焊接效果

(二)、加工状况分析:

小组人员3月28日对制作一件6米长的栏杆(共30个T形接头)加工工序时间进行调查,见下表:

栏杆各工序加工时间调查表

工序名称

下料

修口

组对

焊接

校正

合计

工序时间(分钟)

15

52

10

245

16

338

平均时间(分钟)

0.5

1.7

0.3

8.2

0.5

11.3

调查人:

制表:

制图:

日期:

2012年3月28日

栏杆各工序加工时间饼状图

从饼形图中可以明显看出:

栏杆T形接头的焊接所用时间最长。

(三)、焊接现状分析一:

小组成员认为焊接T形接头的焊接所用时间最长,因此对焊接上一道工序30个组对口的对口间隙和焊接时间进行调查,见下表。

计算得出对口平均间隙1.8毫米,焊接平均时间8.2分钟。

对口间隙和焊接时间调查表(注:

★最小值◆最大值)

焊口编号

1#

2#

3#

4#

5#

6#

7#

8#

9#

10#

对口间隙(毫米)

2

0.7

2.4

1.7

2

1

1.5

2.7

1.2

3◆

焊接时间(分钟)

8.5

6

9

8.5

9.5

6

8

11

6.5

10.5

焊口编号

11#

12#

13#

14#

15#

16#

17#

18#

19#

20#

对口间隙(毫米)

1

1.7

1.8

0.4★

2.8

2.5

1.9

0.9

2.7

1.5

焊接时间(分钟)

6.5

8

9

5★

10

10.5

9

7.5

11◆

7.5

焊口编号

21#

22#

23#

24#

25#

26#

27#

28#

29#

30#

对口间隙(毫米)

0.6

2.1

1.6

2.5

1

2.2

1.5

0.5

2.4

2.9

焊接时间(分钟)

5

7

8

9.5

7

10

7

5.5

10

9.5

调查人:

制表:

日期:

2012年3月28日

(三)、焊接现状分析二:

小组根据对口间隙和焊接时间调查结果绘制散布图。

图中nⅠ+nⅢ=28,nⅡ+nⅣ=2,nⅠ+nⅢ>nⅡ+nⅣ,为正相关。

由图中可以说明焊接效率受组对间隙的影响较大,只有提高接口质量,才能提高焊接效率。

对口间隙和焊接时间散布图制图:

日期:

2012年3月28日

(四)、选择课题:

3月28日,小组成员通过调查发现,采用传统手工方法进行切割制作,即便规范各工序要求,在制作时间方面,仍然无法满足安装工程进度及质量的要求。

因此,针对传统手工方法的不适宜性和不稳定性,我们QC小组确定对“栏杆T形接头”的加工制作,必须要研制新型专用工具并使用来改变现有加工模式,以此来提高栏杆T形接头焊接效率及加工质量。

因此,小组决定选择创新性课题:

钢管栏杆T型接头加工专用机具研制

三、设定目标

(一)、设定目标

现加工工序中,采用传统的手工气割对接头进行修口,从调查表来看,组对间隙最大3毫米,最小0.4毫米,说明手工切割导致质量不稳定,组对间隙不易控制,无法满足焊接和质量的要求。

因此,接下来要研制的“栏杆T形接头加工专用机具”必须要满足如下要求,才能保证栏杆的加工效率。

课题目标:

栏杆T形接头组对间隙≤1毫米且修口时间<1.7分钟

研制目标:

能够完成钢管φ40×3、φ33×3、□30×1接头加工

(二)、目标值分析

1、栏杆T形接头组对间隙≤1毫米时,从调查数据中可得出平均焊接时间为6分钟,比总的平均时间减少2.2分钟,30个接头共节约66分钟,焊接效率可提高26%。

2、现加工状态修口时间共52分钟,平均1.7分钟,课题目标接头修口时间定为<1.7分钟,有利于激发小组人员的创新能力。

五、提出方案并确定最佳方案

(一)、提出加工方案

小组经网络调查和同行咨询后,未发现有生产、销售类似的加工机具。

于是小组成员运用“头脑风暴”法集思广益,结合多年的施工经验,对T形接头加工专用机具的加工方式提出各种方案,并用亲和图归纳整理。

调查人:

制图人:

日期:

2012年4月16日

小组根据以上亲和图,决定从以下方案进行试验和分析,并绘制了加工方式模拟图。

专用加工机具类型

制图人:

日期:

2012年4月16日

(二)、初步设想加工方案评价

1、钻床切削方式

钻床切削方式试验分析表

方案

试验分析

特点

钻

床

切

削

方

式

1、利用现场钻床,购买与主管同直径的铣刀,安装在钻床上对支管进行切削加工。

2、加工工件规格:

φ40×3圆管

3、操作人数:

1人

4、操作时间:

工件夹紧1分钟,切削加工3分钟(钻孔参数:

转数150转/分钟,进给量0.1毫米/分钟,加工深度40毫米),共用时4分钟

5、投入费用:

φ40铣刀价钱为150元,φ50铣刀价钱为180元,加工6米长栏杆(30个T型接头)使用钻床台班费用为(4/60)×30×12=24元

6、本工程(3千米栏杆)预算总计费用为150+180+24×(3000÷6)=10330元

优点

1、加工精度高

2、可实施周期短

3、施工人员劳动强度小

4、质量控制稳定

缺点

1、加工效率低

2、机械设备台班、维护费用较大,铣刀片损耗较大,费用较高

3、对机械依赖性较大,不利于推广

4、具有较大的安全隐患

责任人:

制表:

试验日期:

2012年4月18日

2、模具切割方式

模具切割方式试验分析表

方案

试验分析

特点

模

具

切

割

方

式

1、加工一个支管夹具,弧形端面偏大一个割炬距离,将割炬靠在弧面进行切割,再翻转模具,切割支管另一面。

2、加工工件规格:

φ40×3圆管

3、操作人数:

1人

4、操作时间:

工件夹紧1分钟,切割加工2分钟,共用时3分钟

5、投入费用:

切割模具一套(3种规格的工件)加工费用为150×3=450元,加工6米长栏杆(30个T型接头)使用氧气的费用为(0.3÷1)×25=7.5元,乙炔费用为(0.15÷1)×90=13.5元

6、本工程(3千米栏杆)预算总计费用为450+(7.5+13.5)×(3000÷6)=10950元

优点

1、加工效率较高

2、可实施周期短

3、施工人员劳动强度较小,操作比较熟练

缺点

1、加工精度低

2、气割所使用的消耗材料费用较大

3、具有一定的安全隐患

4、质量控制不稳定

责任人:

制表:

试验日期:

2012年4月20日

3、机械冲剪方式

机械冲剪方式试验分析表

方案

试验分析

特点

机

械

冲

剪

方

式

1、研制专用的冲剪机具,结合机械传动原理,利用冲刀对支管进行冲剪作业。

2、加工工件规格:

φ40×3圆管

3、操作人数:

1人

4、操作时间:

工件夹紧1分钟,切割加工1分钟,共用时2分钟

5、投入费用:

机具制作费用980元。

6、本工程(3千米栏杆)预算总计费用为980元

优点

1、加工精度较高,质量控制稳定

2、加工效率高

3、安全隐患小

4、可锻炼小组创新能力

5、冲剪机具制作产生一定费用,加工后期无任何费用

缺点

1、可实施周期较长

2、施工人员劳动强度较大

责任人:

制表:

试验日期:

2012年4月22日

(三)、初步设想加工方案总体评价

小组成员结合三种方案的试验分析数据,从加工时间、加工精度(即组对口间隙允许偏差)、投入费用及安全系数四方面综合考评,得出最佳方案。

最佳方案综合评价表

序号

加工

方式

加工时间

(分钟)

加工精度

(mm)

投入费用

(元)

安全

系数

考评

总得分

评价

结论

1

钻床切削方式

4×30=120

≤0.5★

10330

低

1+3+3+1=8

不采用

2

模具切割方式

3×30=90

≤0.9

10950

中

2+1+2+2=7

不采用

3

机械冲剪方式

2×30=60★

≤0.6

980★

高★

3+2+1+3=9

采用

★为最佳效果统计人:

制表:

日期:

2012年4月23日

考评细则说明:

每个考评项目中最佳效果计3分,次之计2分,最差方案计1分,三种方案在五项考评项目中得分总和最高确定为最佳方案。

结论:

最佳加工方式为机械冲剪方式。

(四)、最佳加工方案初步结构设计

1、经过论证和评价,小组成员一致认为自行研制一个栏杆T型接头加工专用冲剪机具不仅安全性高,而且又利于发挥小组成员的创造能力,并对机械传动结构进行讨论,确定了专用冲剪机具结构。

专用冲剪机具结构初步设想图制图人:

日期:

2012年5月10日

2、初步设计的专用冲剪机具由传动机构、刀架导轨机构、工件夹紧机构和冲刀等几部分组成,而冲剪方式又决定了冲刀形状和传动的机构。

因此,我们从这几方面进行分析论证。

制图人:

日期:

2012年5月10日

3、最佳加工方案初步结构设计论证

本工程所采用管件规格为:

φ40×3、φ33×3、□30×1三种,小组以最大管径φ40×3的管件为例,计算得出所需最大剪切力为3172公斤力,动力传动机构需有增力作用,将人体力量达到所需最大剪切力即可完成目标。

管件所需冲剪力计算表

剪切剖面示意图

计算公式及结果

1、冲剪力计算公式:

P=K*L*t*τP:

平刃口冲裁力(N);K:

安全系数K=1.3L:

冲裁周长(mm);t:

材料厚度(mm);τ:

材料抗剪强度(MPa);Q235为360MPa

2、A-A剖面冲剪力=1.3×4×5×360×1.3=9880N

换算为公斤力9880N÷9.81=1007公斤力

B-B剖面冲剪力=1.3×8×4×360×1.3=15808N

换算为公斤力15808N÷9.81=1611公斤力

C-C剖面冲剪力=1.3×21×3×360×1.3=31122N

换算为公斤力31122N÷9.81=3172公斤力

3、所需最大剪切力为3172公斤力

制图:

计算:

日期:

2012年5月22日

(四)、初步设计方案分解:

1、冲剪方式

序号

冲剪方式

模拟图

预期效果

结论

1

单向

下压式

机械结构简单,但冲刀行程过长,冲剪初段需要施加力量较大,上管壁内部无支撑,会造成管壁变形。

不选

2

双向

楔入式

机械结构较为简单,但上下管壁同时冲剪,需要施加力量较大,同时刀头材质无法满足要求。

不选

3

上下

往复式

机械结构较为复杂,但上下管壁分别冲剪,需要施加力量相对较小,刀头材质可以满足要求。

选择

制图人:

日期:

2012年5月12日

2、冲刀类型

序号

冲刀样式

模拟图

预期效果

结论

1

圆形刀头

样式简单,加工容易,刀头可旋转多次使用,但刀刃角度恒定,不能调整。

选择

2

弧形刀头

样式比较简单,可针对冲剪情况进行修磨刀刃,但不易加工,不可多次使用。

不选

制图人:

制表人:

日期:

2012年5月13日

(1)、冲刀材质的确定

使用材料

强度

韧性

特点

来源

效果

结论

工具钢

490

750

硬度一般,韧性较好,多次使用易损坏

加工

一般

不采用

弹簧钢

720

900

硬度高,韧性好,

多次使用不易损坏

加工

好

采用

(2)、冲刀形状的确定

冲剪工件分析图

制图人:

制表人:

2012年5月13日

3、传动机构

序号

传动机构

模拟图

预期效果

结论

1

凸轮机构

机构特点:

凸轮匀速旋转,带动从动件往复移动,滚子接触,摩擦阻力小,不易摩擦,承载能力较大。

预期效果:

机构简单,可改进做往复运动。

选择

2

曲柄机构

机构特点:

是原动件在用力不太大的情况下,可产生很大的压力,实现增力作用。

预期效果:

机构复杂,不易加工,改进难度较大。

不选

制图人:

制表人:

日期:

2012年5月15日

4、导轨机构

序号

导轨机构

模拟图

预期效果

结论

1

V型槽

机构

机构简单,比较容易加工,但滑动稳定性一般。

不选

2

圆柱形

机构

机构较复杂,但加工质量易控制,滑动稳定良好。

选择

制图人:

制表人:

日期:

2012年5月16日

5、工件锁紧机构

序号

传动机构

模拟图

预期效果

结论

1

螺栓

锁紧

锁紧力大,结构简单,加工容易但锁紧速度慢,效率低。

不选

2

偏心轴锁紧

锁紧力较大,结构简单,加工较复杂,但锁紧速度快,效率高。

选择

制图人:

制表人:

日期:

2012年5月17日

(五)、最终方案确定

经过对最佳加工方案和分解方案的论证和评价,小组成员确定了最终方案。

制图人:

日期:

2012年5月21日

六、可行性论证

(一)、机具完成冲剪作业所需力计算

我们将凸轮直径初步设计为80毫米,压杆长度1000毫米,滚轮受力3172公斤力,如将滚轮由A点提升到B点,计算得出:

压杆需施加42公斤力。

机具传动机构受力分解论证图

计算公式及结果

1、压杆所需最大剪切力计算公式:

压杆压力=承受压力×凸轮减力系数×压杆减力系数

2、凸轮减力系数=凸轮半径差值÷凸轮周长=18÷110=0.164

3、压杆减力系数=凸轮半径÷压杆长度=80÷1000=0.08

4、压杆压力=承受压力×凸轮减力系数×压杆减力系数=3172×0.164×0.08=42公斤力

制图:

计算:

日期:

2012年5月22日

(二)、施工人员臂力调查

1、小组为验证课题是否能够完成,对小组人员单臂压力和提力进行了调查。

2、通过调查,小组成员手臂压力平均45.8公斤力,手臂提力平均33.8公斤力,调查结果见下表:

小组成员比例表(单位:

公斤力)

序号

1

2

3

4

5

6

7

8

9

小组成员

马刚

田野

刘立峰

杜忠

王建兴

吴宝园

周斌

贾向东

平均

手臂压力

46

43

45

50

42

49

46

48

45.8

手臂提力

35

33

35

39

30

39

32

35

33.8

(三)、可行性论证

各种力对比折线图

制表:

制图:

日期:

2012年5月23日

论证结果:

从折线图中可看出手臂压力普遍大于压杆需要施加的力,而提力不能满足要求,只要机构设计将上下冲剪都由手臂压力完成,方案是可行的。

七、制定对策

对策表

方案

对策

目标

措施

地点

责任人

完成时间

机具采用冲剪方式

刀头冲剪采用上下往复式

管壁上下端分别冲剪,减小需要施加

力量<42公斤力。

按照管件允许的厚度

加工单片刀头进上下

往复式冲剪。

外委加

工车间

2012年

6月5日

机具采用冲刀类型

冲刀采用圆形刀头

冲剪时保证

组对间隙≤1毫米,

刀头易加工。

用车床将弹簧钢片加工成与主管同径的圆片,并加工出刀刃。

外委加

工车间

2012年

6月8日

机具采用传动机构

传动机构采用可调式的凸轮机构

压杆连续压两次,

带动刀架作上下往复运动。

保证加工时间<1.7分钟

将凸轮板设计为外凸轮和内凸轮可调式,通过拨杆,两次旋转调整滑板的位置。

外委加

工车间

2012年

6月10日

机具采用导轨机构

导轨机构

采用圆柱形

冲剪时,保证冲刀

上下平稳的滑动,

刀具与底模间距<0.3毫米

将导轨加工成圆柱型,中部车油槽,保证刀架上下滑动灵活,冲剪时,稳定可靠。

外委加

工车间

2012年

6月12日

机具锁紧机构

锁紧机构采用偏心轴式

快速锁紧管件时间≯0.5分钟,并能承受冲剪的冲击力。

将锁紧轴加工成偏心轴,通过手柄的旋转,锁紧管件。

外委

加工

车间

2012年

6月15日

机具组装

将机具各部件逐一组装

机具高度0.9米,压杆长度1米,实现钢管栏杆T型接头的加工,方便快捷。

首先将刀头安装在圆柱形导轨上,再将其与凸轮传动机构相连,最后安装偏心轴锁紧机构,整体检查、调试、试用。

热电金

制组合场

2012年

6月16日

制表人:

日期:

2012年5月25日

八、对策实施

1、对策实施一:

采用上下往复式冲剪方式责任人:

吴宝园日期:

2012年6月8日

上下往复式示意图上下往复式实施图

2、对策实施二:

采用圆形刀头责任人:

日期:

2012年6月8日

圆形刀头示意图圆形刀头实施图

3、对策实施三:

设计可调式的传动机构责任人:

日期:

2012年6月10日

可调式凸轮设计示意图可调式凸轮实施图

4、对策实施四:

制作圆柱形导轨机构责任人:

日期:

2012年6月12日

圆柱形导轨设计示意图圆柱形导轨实施图

5、对策实施五:

采用偏心轴锁紧机构责任人:

日期:

2012年6月15日

偏心轴锁紧机构示意图偏心轴锁紧机构实施图

6、机具整体组装调试责任人:

日期:

2012年6月16日

机具组装图机具机构详图

机具试用责任人:

日期:

2012年6月16日

操作视频

九、确认效果

(一)、施工效果检查

1、6月17日小组人员采用栏杆T形接头加工专用机具对三种常用规格的T型接头进行试样冲剪、组对作业,实物效果良好,见下表:

实物冲剪效果检查图

类型

类型一

类型二

类型三

管件

规格

主管:

φ50×3

支管:

φ40×3

主管:

φ40×3

支管:

φ33×3

主管:

φ40×3

支管:

□30×1

冲剪

效果

组对

效果

制表:

日期:

2012年6月17日

2、通过效果检查图可以看出,采用专用机具可是实现对T型接头的一次性成型,组对效果良好,说明小组成员研制的栏杆T形接头加工专用机具满足活动研制目标,于是,6月18日小组人员采用栏杆T形接头加工专用机具重新制作一件6米长的栏杆,共加工焊接30个接头,并对加工工序的时间进行调查,见下表冲剪平均时间0.6分钟,栏杆T形接头修口时间<1.7分钟,此项目标完成。

活动后栏杆各工序加工时间调查表

工序名称

下料

修口

组对

焊接

校正

合计

工序时间(分钟)

15

28

9

189

15

256

平均时间(分钟)

0.5

0.6

0.3

6.3

0.5

8.5

调查人:

制表:

制图:

日期:

2012年6月18日

(二)、焊接效果检查

小组成员并对对口间隙和焊接时间进行调查,见下表。

计算得出对口平均间隙0.6毫米,栏杆T形接头组对间隙≤1毫米此项目标完成。

活动后对口间隙和焊接时间调查表(注:

★最小值◆最大值)

焊口编号

1#

2#

3#

4#

5#

6#

7#

8#

9#

10#

对口间隙(毫米)

0.6

0.5

0.5

0.6

0.5

0.7

0.5

0.5

0.6

0.7

焊接时间(分钟)

6

5.5

6

6

5★

7.5

6

6.5

6.5

7

焊口编号

11#

12#

13#

14#

15#

16#

17#

18#

19#

20#

对口间隙(毫米)

0.5

0.7

0.8

0.5

0.5

0.4

0.6

0.5

0.6

0.5

焊接时间(分钟)

6

7

7

6

6

4.5

7

7.5

6

7

焊口编号

21#

22#

23#

24#

25#

26#

27#

28#

29#

30#

对口间隙(毫米)

0.8

0.4★

0.5

0.5

1◆

0.5

0.5

0.5

0.5

0.5

焊接时间(分钟)

7

5

6

6.5

8◆

6

7

5.5

6

6

调查人:

制表:

日期:

2012年6月18日

(三)、目标值与活动后各项柱形对比图

目标值与活动后修口时间对比目标值与活动后组对间隙对比

制图人:

日期:

2012年6月18日

(四)、目标完成情况

从调查表可知,修口时间平均0.6分钟,组对间隙平均0.6毫米,我们活动的目标实现了!

同时,6米长栏杆(30个T型接头)的加工时间节约了56分钟,全厂3千米栏杆制作加工共计节约时间28000分钟,约467小时,明显的提高了施工效率,焊缝的感观质量也有了明显的提高,同时,专用冲剪机具的投入使用,将省去氧气乙炔燃烧带来的环境污染,为社会倡导绿色环保做出贡献。

(五)、活动前后实物效果对比

冲剪效果检查图表

类型

活动前

活动后

组对效果图

焊接效果图

制表:

日期:

2012年6月17日

附:

施工效果检查图

制图:

日期:

2012年9月5日

十、标准化

1、在做好整理、总结活动成果工作的同时,修订钢平台栏杆制作安装作业指导书,将利用栏杆T形接头加工专用机具的新方法纳入企业标准