超声波焊接手册.docx

《超声波焊接手册.docx》由会员分享,可在线阅读,更多相关《超声波焊接手册.docx(20页珍藏版)》请在冰点文库上搜索。

超声波焊接手册

.0《焊接手册》第一册

第31章超声波焊接

作者齐志扬审者李致焕

31.1概述

超声波焊是利用超声频率(超过16KHz)的机械振动能量在静压力的一起作用下,连接同种或异种金属、半导体、塑料及金属陶瓷等的特殊焊接方式。

金属超声波焊接时,既不向工件输送电流,也不向工件引入高温热源,只是在静压力下将弹性振动能量转变成工件间的摩擦功、形变能及随后有限的温升。

接头间的冶金结合是在母材不发生熔化的情形下实现的,因此是一种固态焊接。

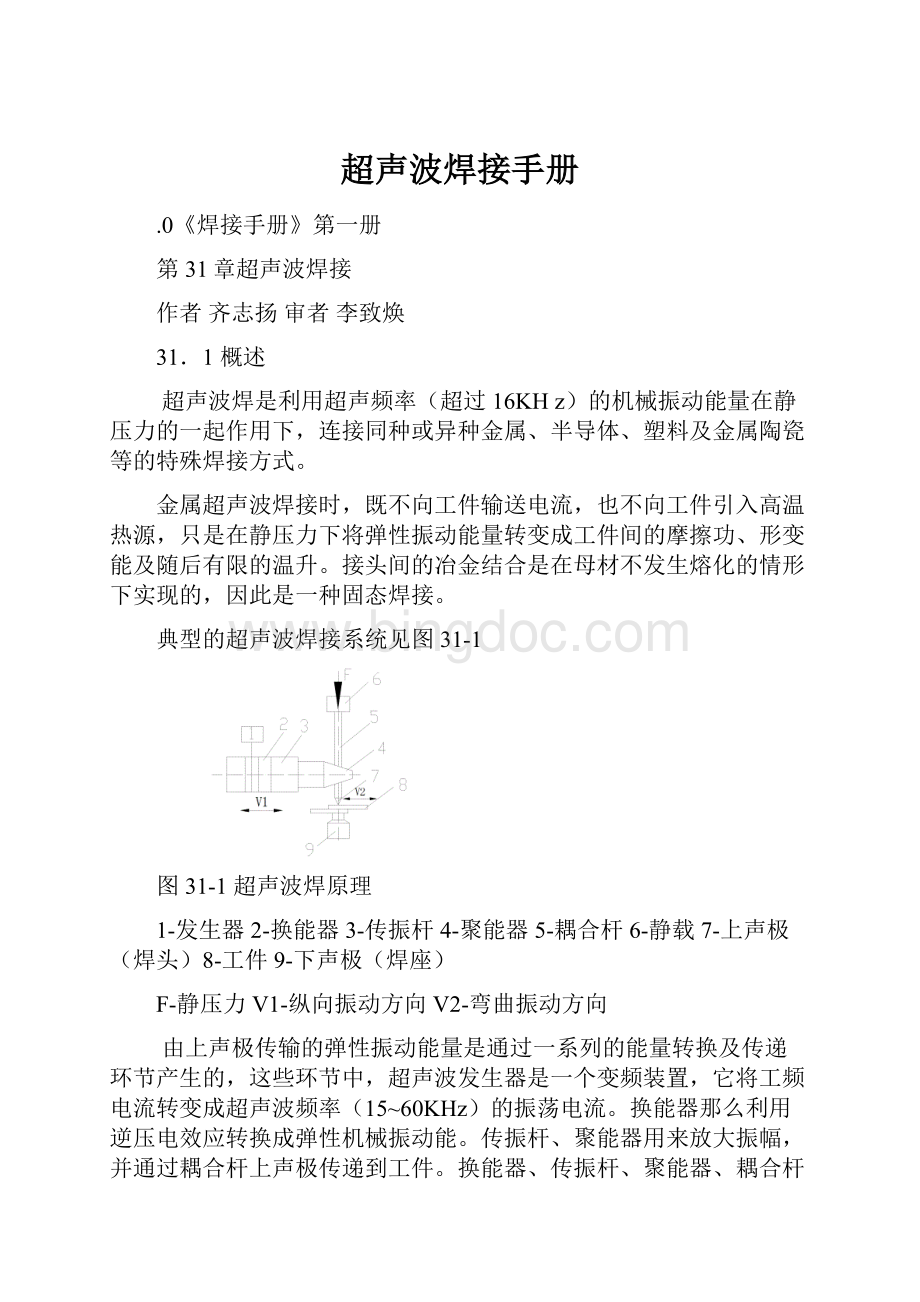

典型的超声波焊接系统见图31-1

图31-1超声波焊原理

1-发生器2-换能器3-传振杆4-聚能器5-耦合杆6-静载7-上声极(焊头)8-工件9-下声极(焊座)

F-静压力V1-纵向振动方向V2-弯曲振动方向

由上声极传输的弹性振动能量是通过一系列的能量转换及传递环节产生的,这些环节中,超声波发生器是一个变频装置,它将工频电流转变成超声波频率(15~60KHz)的振荡电流。

换能器那么利用逆压电效应转换成弹性机械振动能。

传振杆、聚能器用来放大振幅,并通过耦合杆上声极传递到工件。

换能器、传振杆、聚能器、耦合杆及上声极组成一个整体,称之为声学系统。

声学系统中各个组元的自振频率,将按同一个频率设计,当发生器的振荡电泫频率与声学系统的自振频率一致时,系统即产生谐振(共振),并向工件输出弹性振动能。

超声波焊焊缝的形成要紧由振动剪切力、静压力和焊区的温升三个因素所决定。

综观焊接进程,超声波焊经历了如下三个时期。

(1)摩擦:

超声波焊的第一个进程主若是磨擦进程,其相对磨擦速度与磨擦焊相近只是振幅仅仅为几十微米。

这一进程的要紧作用是排除工件表面的油污、氧化物等杂质,使纯净的金属表面暴露出来。

(2)应力及应变进程:

从光弹应力模型中能够看到剪切应力的方向每秒将转变几千次,这种应力的存在也是造成磨擦进程的起因,只是在工件间发生局部连接后,这种振动的应力和应变将形成金属间实现冶金结合的条件。

在上述两个步骤中,由于弹性滞后,局部表面滑移及塑性变形的综合结果使焊区的局部温度升高。

通过测定,焊区的温度约为金属熔点的35%-50%

(3)固相焊接:

用光学显微镜和电子显微镜对焊缝截成所进行的查验说明,焊接之间发生了相变,再结晶、扩散和金属间的键合等冶金现象,是一种固相焊接进程。

由于固态焊接不受冶金焊接性的约束,没有气、液相污染,不需其他热输入(电流),几乎所有塑性材料均能够焊接外,还专门适合于:

物理性能不同较大(如导热、硬度)、厚度相差较大的异种材料的焊接,关于高热导率、高电导率材料(如金、银、铜、铝等)是超声波焊最易于焊接的材料。

由于超声波焊所需功率随工件厚度及硬度的提高呈指数剧增。

因此,还多用于片、箔、丝等微型、周密、薄件的搭接接头的焊接。

超声波点焊机的典型结构组成见图31-6,由超声波发生器(A)声学系统(B)加压机构(C)程控装置(D)等四部份组成.

图31-6超声波点焊机的典型结构组成

A)超声波点焊机的组成

B)功率为3KW的超声波缝焊机

1-超声波发生器;2-换能器;3-传振杆;4-聚能器;5-耦合杆;6-上声极;7-工件;8-下声极;9-电磁加压装置;10-操纵加压电源;11-程控器;12-电源

超声波发生器

超声波发生器用来将工频(50HZ)电流变换成超声频率(15~60KHZ)的振荡电流,并通过输出变压器与换能器相匹配。

目前有电子管放大式、晶体管放大式、晶闸管逆变式及晶体管逆变式等多种路形式。

其中电子管式效率低,仅为30%-45%,已经被晶体管放大式等所替代。

目前应用最广的是晶体管放大式发生器,在超声波发生器作为焊接应历时,频率的自动跟踪是一个必备的性能。

由于焊接进程随时会发生负载的改变和声学系统自振频率的转变,为确保焊接质量的稳固,利用取自大载的反馈信号,组成发生器的自激状态,以确何自动跟踪和最优的负载匹配。

有些发生器还装有恒幅操纵器,以确保声学系统的机械振幅维持恒定。

这时选择适合的振幅传感器将成为技术关键。

最近几年显现的晶体管逆变式发生器使超声波发生器的效率提高到95%以上,而设备的体积大幅度减小。

(1)换能器换能器用来将超声波发生器的电磁振荡转成相同频率的机械振动。

经常使用的换能器有压电式及磁致伸缩式两种.

压电换能器的最要紧优势是效率高和利用方便,一样效率可达80%-90%,它是基于逆压电效应。

石英、锆酸铅、锆钛酸铅等压电晶体,在必然的结晶面受到压力或拉力时将会显现电荷,称之为压电效应,反之,当在压电轴方向馈入交变电场时,晶体就人沿着必然方向发生同步的伸缩现象,即逆压电效应,。

压电换能器的据点是比较脆弱,利用寿命较短。

磁致伸缩换能器是依托磁致伸缩效应而工作。

当将镍或铁铝合金等材料置于磁场中时,作为单元铁磁体的磁畴将发生有序化运动。

并引发材料在长度上的伸缩现象,即磁致伸缩现象。

磁致伸缩换能器是一种半永久性器件,工作稳固靠得住,但由于效率仅为20%-40%,除特大功率的换能器和持续工作的大功率缝焊机,因冷却有困难而被采纳外,已经被压电式换能器所取你

图31-7两种超声波焊机的换能器及聚能器

(2)传振杆:

超声波焊机的传振杆主若是用业高速输出负载、因定系统和方便实际利用,是与压电式换能器配套的声学主件。

传振杆通常选择放大倍数0.八、一、1.25等几种半波长阶梯型杆,由于传振杆主要用来传递振动能量,一般可以选择由45#钢或30CrMnSi低合金钢或超硬铝合金制成。

(3)聚能器:

聚能器又称变幅杆,在声学系统中起着放大换能器输出的振幅并耦合传输到工件的作用。

各类锥形杆都能够用作为聚能器,设计各类聚能器的一起目标是使聚能器的自振频率能与换能器的推动频率谐振,并在结构上考虑适合的放大倍数、低的传输损耗和自身具有的足够机械强度。

指数锥聚能器由于可利用较高的放大系数,工作稳固,结构强度高,因此常常优先选择。

另外,聚能器作为声学系统的一个组件,最终要被固定在某一装置上,以便实现加压及运转等,从有效上考虑,在磁致伸缩型的声学系统中往往将固定整个声学系统的位置设计在聚能器的波节点上。

某些压电式声学系统也有类似的设计。

聚能器上作在疲劳条件下,设计时应重点考虑结构的强度,专门是声学系统各个组元的连接部位,更是需要专门注意。

材料的抗疲劳强度及感少振动时的内耗是选择聚能器材料的要紧依据,目前经常使用的材料有45#钢、30CrMnSi、超硬铝合金、蒙乃尔合金和钛合金等。

(3)耦合杆:

耦合杆用来改变振动形式,一样是将聚能器输出的纵向振动改变成弯曲振动,当声学系统含有耦合杆时,振动能量的传输及耦合功能就都由耦合杆来承担。

除应依照谐振条件来设计耦合杆的自振频率外,还能够通过波长数的选择来调整振动振幅的散布,以取得最优的工艺成效。

耦合杆在结构上超级简单,通常都是一个圆柱杆,但其工作状态较为复杂,设计时需要考虑弯曲振动时的自身转动惯量及其剪切变形的阻碍,而且约束条件也很复杂,因此实际设计时要比聚能器复杂。

一样选择聚能器相当的材料制作耦合杆,二者用钎焊的方式连接起来。

(4)声极(焊头、焊座):

超声波焊机中直接与工件接触声学部件称为上、下声极。

关于点焊机来讲,能够用各类方式与聚能器或耦合杆相连接,而缝焊机的上下声极能够确实是一对滚盘,至于塑料用焊机的上声极,其形状更是随零件形状而改变。

可是,不管是哪一种声极,在设计中的大体问题仍然是自振频率的设计,显然,上声极有可能成为最复杂的一个声学元件。

重点1)通用点焊机的上声极(焊头)是最简单的,一样都将上声极的端部制成一个简单的球面,其曲率半径约为可焊工件厚度的50-100倍。

上声极要尽可能谐振,如何衡量上声极(焊头)材料要耐磨大摩擦系数耐高温,故多用高速钢、滚珠轴承钢为材料。

通过电火花加工出花纹。

例如,关于可焊1MM工件的点焊机,其上声极端面的曲率半径可选75MM。

缝焊机的滚盘按其工作状态进行设计。

例如,选择弯曲振动状态时,滚盘的自振频率应设计成与换能器频率相一致。

2)与上声极反,下声极(有时称为铁砧、焊座)在设计时应选择反谐振状态,从而使谐振能可在下声极表面反射,以减少能量的损失。

有时为了简化设计或受工作条件限制也可选择大质量的下声极。

超声波焊机的声学系统是整机的心脏,而声学系统设计关键在于依照选定的频率计算每一个声学组元的自振频率。

如何计算?

在专业公司用振动台来检查振幅,判定其振荡频率。

向工件施加静压力的加压机构是形成焊接接头的必要条件,目前要紧有液压、气压、电磁加压及自重加压等几种。

其中液压方式冲击力小、要紧用于大功率焊机,小功率焊机多采纳电磁加压或自重加压方式,这种方式能够匹配较快的操纵程序。

实际利用中加压机构还可能包括工件的夹持机构。

见图31-8。

4)超声波焊接时防止焊件滑动、更有效地传输振动能量往往是十分重要的,在焊薄件时,应昼减少振幅,因为如果焊头的滑动大于工件间的滑动,那么大量能量会浪费掉。

图31-8工件夹持结构

1-声学头(焊头)2-夹紧头3-丝(焊件之一)4-工件5-下声极(焊座)

表31-1是国产超声波焊机的型号及其技术参数。

型号

发生器功率/W

谐振频率/KHZ

静压力/N

焊接时间/S

-1

可焊工件厚度/MM

CHJ-28

点焊机

45

15~120

30~120

KDS-80

点焊焊机

80

20

20~200

0.05~6

缝焊机

250

19~21

15~100

250

19~21

15~180

0.5~3

P1925

点焊机

P1950

点焊机

250

500

20~195

40~350

0.1~1

0.1~2

CHD-1

点焊机

1000

18~20

600

0.1~3

CHF1

缝焊机

1000

18~20

500

1~5

CHF-3

缝焊机

3000

18~20

600

1~12

SD-5

点焊机

5000

17~18

4000

1)力学性能:

超声波焊接接头具有良好的力学性能,尤其是关于那些在熔化焊及电阻焊中属于焊接性不良的金属更能显示这一固相焊接方式的优势。

这种接头有三个重要特点:

表面特点显著,接头强度高和金相组织一致。

表面特点是指超声波焊点的表面通常比较粗糙,这是上声极与工件表面之间相对磨擦的结果。

专门是在焊接工艺参数及声极选择不那时,可能显现焊点周围的翘曲皱缩,乃至发生焊点周围区母材的破坏。

超声波焊接接头的力学性能一样是通过剪力或拉力实验的断裂特点来进行测定和比较。

例如,在点焊时一般是依照单点断裂的剪力值来进行比较。

焊点的剪力值取决于焊点的尺寸和材料的强度。

必需依照工件材料的硬度合理选择上声极的球面尺寸,调整焊接静压力的大小。

很多情形下超声波焊的工件是一些细丝、薄壁管、丝网等微型零件,因此,有时就象电阻焊一样用撕裂法来定性地判定其接头的力学性能。

由于目前尚无专用的标定法,因此超声波焊点剪力强度一般是与电阻点焊的抗剪强度进行比较。

图31-9所示为镍铬不锈钢及耐热合金的超声波焊与电阻焊焊点抗剪切强度比较,一样情形下超声波焊的抗剪强度比电阻点焊最低标准值高一倍左右。

表31-2是常见金属材料的超声波点焊的焊点抗剪强度。

若是就焊点的疲劳强度进行比较,那么超声波焊的性能也比电阻焊的优良,如图31-10所示,关于铝铜合金来讲约的提高了30%。

可是,关于那些铸造组织的合金材料,超声波焊点的抗疲劳强度并非能取得显著改善。

异样中金属焊接考虑重点:

1)尽可能让二者的比热容、热导率、线膨胀系数一致。

2)若是厚不同且比热容融点导热性不同,适当配合材料保证二者几乎同步为最正确。

3)镍、铜易于焊接因为各方面相似。

图31-9不锈钢及耐热合金焊点抗剪强度

(2)图31-10铝合金(2024-T3)焊点的疲劳强度

——电阻点焊最低平均值1-超声波焊2-电阻点焊

超声波焊点抗剪切强度的重复性专门好,焊点的平均剪力转变值小于10%,依照美国电阻焊技术标准(MIL-W-6858B)焊点的平均波动值许诺为35%,超声波缝焊的接头强度关于0.5MM以下的薄板一样为母材强度的85%-100%。

由于这种接头的母材未发生过熔化,因此焊点在抗介质府蚀性能方面与母材几乎没有不同。

2)显微组织:

超声波焊点的显微组织通常与母材呈相同组织状态,这是固相焊接方式最要紧的特点。

表31-2几种合金超声波点焊焊点的抗剪强度

(2)

材料

牌号

工件厚度/MM

平均抗剪强度/102N

铝

2020-T6

±

3003-H14

±

5052-H34

±

6061-T6

±

7075-T6

±4

铜

电解铜

1.15

±

镍

因康镍X-750

±

蒙乃尔K-500

±

雷诺Rene41

钍弥散硬化型

钢

AISI-1020

±

A-286

±

AM-350

±

AM-355

±

钛

Mn8%

±

A15%-Sn2.5%

±

A16%-V1%

10±

焊AL的困难:

1)热膨胀大;2)高温吸气,低温排气,易形成气孔。

3)易氧化,专门是含非金属杂质时会更坏。

焊铜的困难:

1)热膨胀大;2)高温吸气、低温排气,假设快速冷却易形成气孔。

图31-11是纯铝焊点的金相组织,通过金属界面间磨擦所破坏的氧化铝膜以旋涡状被排除在焊点的四周,在结合面上没有熔化迹象,只是出现了局部的再结晶现象。

如图所示的强烈塑性流动是超声波焊接接头组织的共同特征。

图31-11纯铝焊点的显微组织500×

图31-12是镍与铜的超声波焊的接头组织,较软的铜以犬牙交织的形式嵌入了镍材中,并在界面形成了固相连接。

图31-12镍与负的超声波焊点显微组织250×

图31-13是工业纯铁的焊点显微组织,由于在焊接中温度较高、时刻较长,因此在焊点区除发生强烈塑性流动外,还显现了再结晶细晶区,这是高强度焊点的典型组织。

图31-14所示的微组织关于航空及航海事业可能是十分成心义的。

覆有纯铝层的铜铝合金焊点能够在不破坏覆有纯铝层的情形下直接焊起来,这将大大改善焊点的抗府蚀性能。

图31-13工业纯铁的焊点显微组织300×

31-14带覆铝层的铜铝合金焊点的显微组织100×

31.3.2接头设计

考虑到超声波焊接进程中,母材不发生熔化,焊点不受过大压力及变形,也没有电流分流等问题,因此在设计焊点的点距边距等参数时,与电阴焊相较较要“自由”得多。

例如图31-15

(1)超声波焊的边距e没有限制,依照情形能够沿边焊接,电阻焊的设计标准为e>6MM

(2)超声波焊的点距S可任意选定,能够重叠,乃至能够重复焊(修补),电阻焊时,为了避免分流应使S>8δ(板厚)

(3)超声波焊的行距r能够任选。

可是在超声波焊的接头设计中却有一个特殊问题,即如何操纵工件的谐振问题。

当上声极向工件引入超声振动时,若是工件沿振动方向的自振频率与引入的超声振动频率相等或接近,就可能引发工件的谐振,其结果往往会造成已焊焊点的脱落,严峻时可致使工件的疲劳断裂,解决上述问题的简单方式确实是改变工件与声学系统振动方向的相对位置或在工件上夹持质量块以改变工件的自振频率,见图31-16

图31-15超声波点焊接头设计工件长度/mm

此图说明适当夹固状态比完全自由状态焊接质量好,因为自由状态,靠近焊头的工件层会大量随振幅运动而消耗了大量能量,在其它层就“穿不透”

图31-16工件与声学系统相对位置的实验

1-自由状态2-夹固状态M-夹固F-静压力V-振动方向

超声波焊接的要紧工艺参数是:

振幅、振动频率、静压力及焊接时刻。

焊接需用的功率P(W)取决于工件的厚度δ(MM)和材料硬度H(HV),并可按下式确信

P=DH3/2δ3/2

式中K——系数,其函数关系见图31-7。

图31-17需用功率与工件硬度的关系

由于在实际应用中超声功率的测量尚有困难,因累常经常使用振幅来表示功率的大小。

超声功率与振幅的关系可由下式确信:

P=μSFv

=μsF2Aω/Л

=4μsFAf

式中P——超声功率;F——静压力;S——焊点面积;V——相对速度

A——振幅;μ——摩擦系数;ω——角频(ω=2Лf);f——振动频率。

常见振幅约为5~25μM,当换能器材料及其结构按功率选定后,振幅值大小还与聚能器的放大系数有关。

调剂发生器的功率输出,即能够调剂振幅的大小,图31-8是铝镁合金超声波焊点抗剪强度与振幅的实验关系。

如下图,当振幅为17μM时抗剪强度最大,振幅减少那么强度显著降低,当振幅A<6μM时,不管采纳多长时刻或多大的静压力都不能形成焊点。

振幅还一个上限值,超过此值后强度会降低,这与材料内部及表面发生疲劳裂痕和上声极埋入工件后减弱了焊点断面有关。

图31-18铝镁合金焊点抗剪强度与振幅的关系

(1)

超声波焊的谐振频率f在工艺上有双重意义,即谐振频率的选定和焊接时的失谐率。

谐振频率的选择以工件厚度及物理性能为依据,进行薄件焊接时,宜选用高的谐振频率(如80KHZ),如此能够在维持声功率相等的前提下降低需用的振幅。

可是,频率提高会使声学系统内的传播损耗急剧增加,因此大功率焊机一样都在设计时选择16-20KHZ的较低频率,低于16KHZ的频率由于显现了噪声而很少选用。

硬度与屈服极限较低的材料适宜于采纳较低的工作频率,反之那么选用稍高的频率。

由于超声波焊接进程中负载转变很猛烈,随时可能显现失谐现象,从而致使接头强度的降低和不稳固。

因此焊机的选择频率一旦被确信以后,从工艺角度讲就需要维持声学系统的谐振,这是焊点质量及其稳固性的大体保证。

图31-19是焊点抗剪强度与振动频率的实验曲线,材料的硬度愈高,厚度愈大,偏离谐振频率(即失谐)

的阻碍也就愈显著。

图31-19焊点抗剪强度与振动频率的关系

(1)

A)不同硬度B)不同厚度

为了保证声学系统的谐振,除采纳频率自动跟踪式发生器外,还应进一步改善声学系统的设计,例如弯曲振动系统就比纵向振动系统在频率稳固性方面要好。

静压力是直接阻碍功率输出及工件变形条件的重要因素,它的选择取决于材料厚度及硬度。

通常在确信上述各类参数的彼此阻碍时,能够通过绘制临蚧曲线的方式来达到。

图31-20即为表示静压力与功率的临蛤曲线。

通常在确信上述各类焊接参数的彼此阻碍时,台以通过绘制临界曲线的方式来达到。

图31-20即为表示静压力与功率的临界曲线。

F

图31-20静压力功率的临界曲线

P-功率F-静压力

一样选最小可用功率时的静压力和比最小可用功率稍高一点的功率值进行实际焊接。

Ag

Al

Au

Be

Cu

Fe

Ge

Li

Mg

Mo

Ni

Pb

Pt

Si

Sn

Ta

Ti

W

Zr

Zr

●

●

●

●

●

●

●

W

●

●

●

●

●

●

●

●

●

●

Ti

●

●

●

●

●

●

●

●

●

●

●

Ta

●

⊙

○

●

●

●

●

●

●

●

●

Sn

●

●

Si

⊙

⊙

●

⊙

⊙

Pt

●

⊙

●

⊙

●

●

●

⊙

Pb

●

●

●

●

●

●

●

Ni

⊙

●

●

⊙

○

●

⊙

Mo

●

●

●

●

Mg

●

●

●

●

Li

○

○

Ge

⊙

⊙

Fe

●

●

●

●

⊙

⊙

Cu

⊙

●

●

⊙

●

国外已试验成功的组合

Be

●

●

○

我国已试验成功的组合

Au

⊙

●

⊙

⊙

国内外均已试验成功的组合

Al

●

⊙

Ag

⊙

图31-21能进行超声波焊接的材料组合

31.5工业应用

超声波焊接是固相焊接,它能够焊接其他方式无法以焊接的材料,同时也更靠得住和经济。

图31-21是能够进行超声波焊接的材料组合。

31.5.1电子工业应用

超声波焊接普遍用于微电子器件的互连、晶体管芯焊接、晶闸管操纵极的焊接和电子器件的封装等,其中最重要,最成功的应用是集成电路元件的互连,例如,在1MM2的硅片上,将有数面条直径为25-50μm的AL或AU丝通过超声波焊将接点部位互连起来。

互连质量及成品率曾是集成电路制造工艺中的一项关键,初期应用的热键合方式(又称金丝球法),由于其高的热阻性及对芯片的热损伤,已慢慢被淘汰,取而代之的是超声波焊接法和由超声波与热压相结合的热声键合法。

需要说明,在采纳超声波焊接时,AL丝与涂AU厚膜之间所形成的AL-AU扩散层,由于存在“KiBendall效应”容易引发“空穴裂纹“,这是引发接点裂纹、加大接点电阻的要紧缘故,排除上述缺点的有效方法是在厚膜Au层中添加元素Pb,使焊接中形成的Al-Au-Pb三元合金层,填充由于AU扩散过快所形成的“空穴”,从而免去缺点。

μm,识别容量200-250点,识别时刻100-150ms,成品率已高于90%-95%。

太阳能硅光电池的制造中,超声波焊接将取代周密电阻焊,涂膜硅片的厚度为015-0.2MM,铝导线的厚度为0.2MM另外,能够将上述光电元件直接与热搜集装置中的铜或铝管道焊接起来。

晶体管管芯和晶闸管触发极的超声波焊接技术在我国已经利用近30年。

超声波焊能够在玻璃、陶瓷或硅片的热喷涂表面上连接金性属箔及丝,这种应用已不只限于微电子器件工业。

利用这种焊接方式,能够焊接两种物理性能差异的材料并制成许多双金属接头,表31-3是有效意义的一些金属焊接接头。

表31-3超声波焊适用的双金属(A+B)接头(4)

A

B

铝及某些

铝合金

铜、锗、金、科伐铁-镍—钴合金;钼、镍、铂、硅、钢、锆、镁、铍、铁、不锈钢、镍铭合金丝,康铜丝。

铜

金、科伐铁-镍—钴合金、镍