电子设备强迫风冷热设计规范.docx

《电子设备强迫风冷热设计规范.docx》由会员分享,可在线阅读,更多相关《电子设备强迫风冷热设计规范.docx(64页珍藏版)》请在冰点文库上搜索。

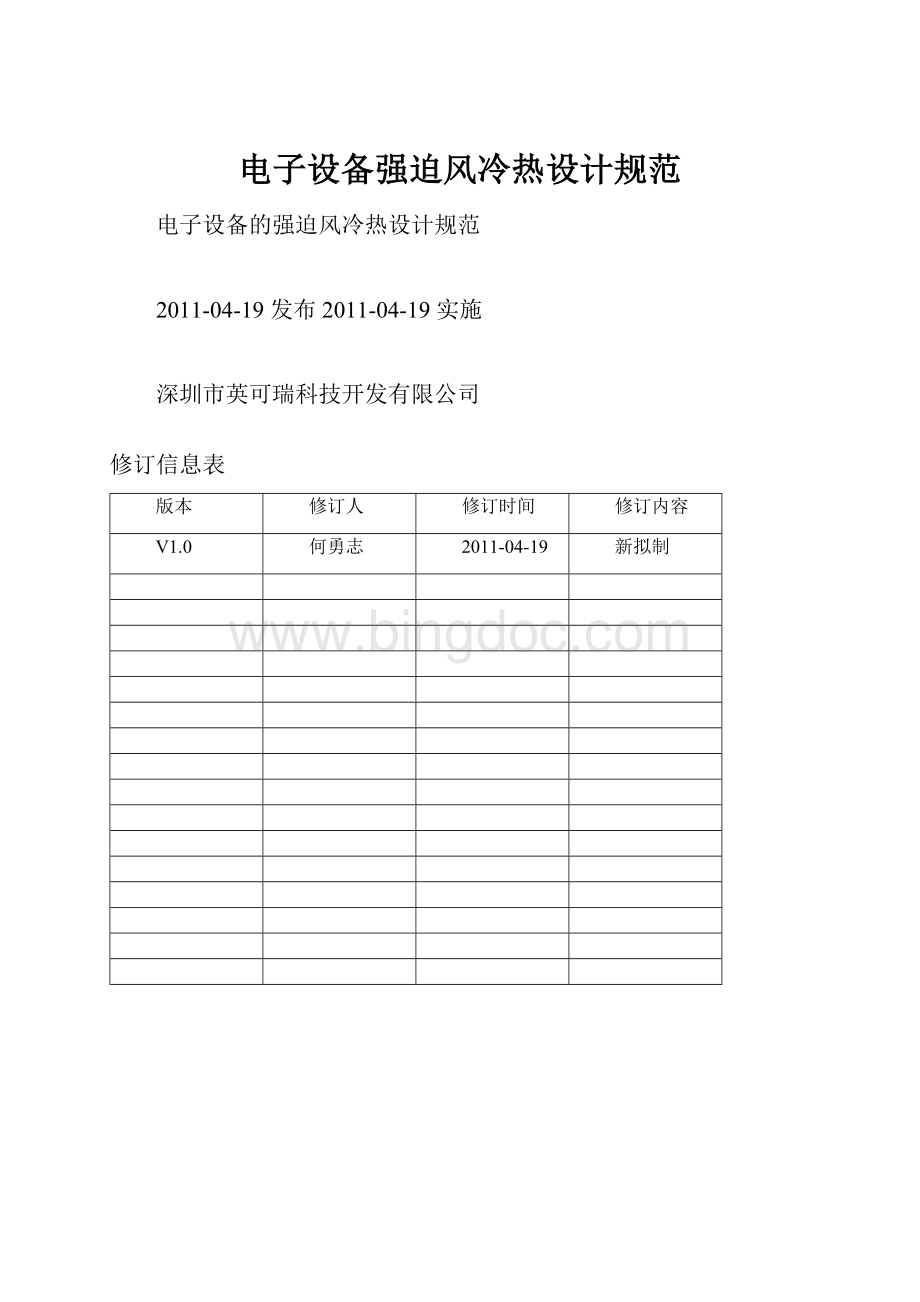

电子设备强迫风冷热设计规范

电子设备的强迫风冷热设计规范

2011-04-19发布2011-04-19实施

深圳市英可瑞科技开发有限公司

修订信息表

版本

修订人

修订时间

修订内容

V1.0

何勇志

2011-04-19

新拟制

前言

本规范由深圳市英可瑞科技开发有限公司研发部发布实施,适用于本公司的产品设计开发及相关活动。

本规范由我司所有的产品开发部门遵照执行。

本规范于2011-04-19批准发布;

本规范拟制部门:

开发部;

本规范拟制人:

何勇志;

审核人:

XXX;

本规范标准化审查人:

万丽琴;

本规范批准人:

XXXX;

1目的

建立一个电子设备在强迫风冷条件下的热设计规范,以保证设备内部的各个元器件如开关管、整流管、IPM模块、整流桥模块、变压器、滤波电感等的工作温度在规定的范围内,从而保证电子设备在设定的环境条件下稳定、安全、可靠的运行。

2适用范围

本热设计规范适用于强迫风冷电子设备设计与开发,主要应用于以下几个方面:

Ø机壳的选材

Ø结构设计与布局

Ø器件的选择

Ø散热器的设计与选用

Ø通风口的设计、风路设计

Ø热路设计

Ø风扇选择

3关键术语

3.1热环境

设备或元器件的表面温度、外形及黑度,周围流体的种类、温度、压力及速度,每一个元器件的传热通路等情况。

3.2热特性

设备或元器件温升随热环境变化的特性,包括温度、压力和流量分布特征。

3.3导热系数(λW/mK)

表征材料热传导性能的参数指标,它表明单位时间、单位面积、负的温度梯度下的导热量。

3.4对流换热系数(αW/m2K)

对流换热系数反映了两种介质间对流换热过程的强弱,表明了当流体与壁面间的温差为1℃时,在单位时间通过单位面积的热量。

3.5热阻(℃/W)

反映介质或介质间传热能力的大小,表明了1W热量所引起的温升大小。

3.6流阻(Pa)

流阻反映了流体流过某一通道时所产生的压力差。

3.7雷诺数(Re)

雷诺数的大小反映了流体流动时的惯性力与粘滞力的相对大小,雷诺数是说明流体流态的一个相似准则。

3.8普朗特数(Pr)

普朗特数是说明流体物理性质对换热影响的相似准则。

3.9格拉晓夫数(Gr)

格拉晓夫数反映了流体所受的浮升力与粘滞力的相对大小,是说明自然对流换热强度的一个相似准则。

3.10定性温度

确定对流换热过程中流体物理性质参数的温度。

3.11肋片的效率

表示某扩展表面单位面积所能传递的热量与同样条件下光壁所能传递的热量之比。

3.12黑度

实际物体的辐射力和同温度下黑体的辐射力之比,它取决于物体种类、表面状况、表面温度及表面颜色。

3.13努谢尔特数Nu(Nusseltl)

反映出同一流体在不同情况下的对流换热强弱,是一个说明对流换热强弱的相似准则。

3.14传热单元数NTU

为无因次量,其数值反映了在给定条件下所需传热面积的大小,是一个反映冷板散热器综合技术经济性能的指标。

3.15冷板的传热有效度E

衡量冷板散热器在传递热量方面接近于理想传热状况的程度,它定义为冷板散热器的实际传热量和理论传热量之比,为无因次量。

3.16防尘网的阻力

防尘网对气流形成阻力。

防尘网积灰,阻力增加,当阻力增大到某一规定值时,过滤器报废。

新防尘网的阻力称“初阻力”;对应防尘网报废的阻力值称“终阻力”。

设计时,常需要一个有代表性的阻力值,以核算系统的设计风量,这一阻力值称“设计阻力,惯用的方法是取初阻力与终阻力的平均值。

3.17外部环境温度的定义

自冷时指距设备各主要表面80mm处的温度平均值;强迫风冷(使用风扇)时指距离空气入口80~200mm截面的温度平均值。

3.18机箱表面的温度定义

机箱表面温度指在机箱各表面几何中心处的温度。

3.19设备风道的进、出口风温的定义

冷却空气入/出口温度指在入口或出口处与风速方向垂直的截面内各点温度的平均值。

3.20冷板散热器

指采用真空钎焊、锡焊、铲齿或插片工艺成型的齿间距较密,宽高比较大的散热器。

4引用/参考标准或资料

下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

JB/T9684-2000电力半导体器件用散热器使用导则

JB/T5781-1991电力半导体器件用型材散热器技术条件

GJB/Z299C-2006电子设备可靠性预计手册

GB/T12992-91电子设备强迫风冷热特性测试方法

GB/T12993-91电子设备热性能评定

电子设备结构设计标准手册

5规范内容

5.1遵循的原则

(1)进行产品的热设计应与电气设计、结构设计同时进行,平衡热设计、结构设计、电气设计各种需求。

(2)热设计应遵循相应的国际、国内标准、行业标准、公司标准。

(3)热设计应满足产品的可靠性要求,以保证设备内的元器件均能在设定的热环境中正常工作,并保证达到设定的MTBF指标。

(4)各个元器件的参数选择、安装位置与方式必须符合散热要求。

Ø元器件的发热表面与散热表面之间的接触热阻应尽可能小。

Ø根据元器件的损耗大小及温升要求确定是否加装散热器。

Ø在规定的使用期限内,冷却系统(如风扇等)的故障率应比元件的故障率低。

(5)模块的控制回路中尽可能加装温度继电器、压力继电器等热保护回路以及风速调节回路,以提高系统的可靠性。

(6)在进行热设计时,应考虑相应的设计冗余,以避免在使用过程中因工况发生变化而引起的热耗散及流动阻力的增加。

(7)热设计应考虑产品的经济性指标,在保证散热的前提下使其结构简单、可靠且体积最小、成本最低。

冷却系统要便于测试与维护。

(8)采用强迫风冷的条件:

在常压下,强迫风冷的应用范围为0.04-0.31W/cm2,小于0.04W/cm2采用自然冷却,大于0.31W/cm2须采用水冷或其它表面冷却。

5.2产品热设计要求

5.2.1产品的热设计指标

散热器的表面温度最高处的温升应小于45℃.

模块内部空气的平均温升应小于20℃。

5.2.2元器件的热设计指标

元器件的热设计指标应符合《元器件降额规范》,具体指标如下:

(1)功率器件的工作结温应小于最大结温的(0.5-0.8)倍

对额定结温为175℃的功率器件,工作结温小于140℃.

对额定结温为150℃的功率器件,工作结温小于120℃.

对额定结温为125℃的功率器件,工作结温小于100℃.

(2)碳膜电阻 120℃

金属膜电阻--100℃/压制线绕电阻--150℃/涂剥线绕电阻--225℃

(3)变压器、扼流圈表面温度

A级—90℃/B级--110℃/F级--150℃/H级--180℃

(4)电容器的表面温度

纸质电容器75-85℃

电解电容器65-80℃

薄膜电容器75-85℃

云母电容器75-85℃

陶瓷电容器75-85℃

5.3系统的热设计

5.3.1常见系统的风道结构

5.3.1.1系统风道设计的一些基本原则:

Ø尽量采用直通风道,避免气流的转弯。

在气流急剧转弯的地方,应采用导风板使气流逐渐转向,使压力损失达到最小。

Ø尽量避免骤然扩展和骤然收缩。

Ø进、出风口尽量远离,防止气流短路。

Ø在机柜的面板、侧板、后板没有特别要求一般不要开通风孔,防止气流短路。

图1:

系统布局要点示意图

Ø为避免上游的热量回流到下游,影响其散热,可以采用独立风道,分开散热。

Ø风道设计应保证系统各个区域散热均匀,避免在回流区和低速区产生热点。

Ø并联风道应根据各风道散热量的要求分配风量,避免风道阻力不合理布局。

Ø要避免风道的高低压区的短路。

Ø最大损耗的元器件应靠近出风口。

Ø保证进、出风口面积大于风扇的通风面积。

Ø保证空气流通并能够以较大的风速流过较热的区域。

Ø避免在两个热点之间用一个小风扇来冷却。

Ø温度敏感的元器件应尽量靠近风扇入口。

Ø尽可能采用吹风以防止灰尘聚积。

Ø尽可能采用空隙率较大的防尘网以减小阻力。

Ø高热器件的位置要求

如果不能消除SWIRL的影响,即无法保证流出风扇框的流场是近似均匀的流场,则必须避免布置高热器件在流场的旋涡区域,因为该区域风速最小。

5.3.1.2一些典型的风道结构

风道1

风道2

最简单的鼓风风道,由机柜底部进风,可由机柜顶部出风。

如果要求防滴落,可在顶部加盖板,侧出风,或顶部安装金属丝网。

靠近风扇的区域换热效果最佳,由于风道必然存在漏风,而且离风扇较远处流场分布已较均匀,所以上区域的风速相对较低,换热比较弱,而且下面区域的热量将带入上插框。

机柜内为正压,灰尘不会从缝隙进入机柜。

最简单的抽风风道,由机柜底部进风。

流场分布均匀,各区域换热强度相差不大。

但如果风道中有较大的缝隙,,则会形成气流部分短路,下面区域的通风量将大大降低。

下面区域的热量依然被带入上面的区域。

机柜内为负压,灰尘将通过缝隙进入机柜。

风道3

风道4

风扇框串联风道,适用于机柜风阻较大的情况。

靠近风扇出风口的部分换热最强烈,但要注意风扇的HUB附近将形成回流死区。

中间插框由于上下风扇串联,气流不能充分扩散,靠近拉手条和母板的部分风速会比较低,宜将发热元器件与热敏元器件布于单板的中间。

如果单板较深,根据需要在深度方向上可采用两排风扇。

风扇也可分别置于机柜的顶部和底部,但噪音将比置于插框间大。

插框独立抽风散热风道,适用于各框散热量都比较大的情况,各插框散热互不干扰。

机柜由开孔前门进风,顶插框可以上出风,下面的插框后出风。

采用轴流风扇时,出风直接受阻挡,风阻较大。

如果机柜不宜做得较深,必须在后门开孔,并且机柜离墙有足够的距离;如果机柜可以做得较深,可以在后门与母板间流出足够宽度的空间作为风道,将风从机柜顶部排出,由于风道多次垂直转弯,将形成较大的风阻,宜在后风道安装导风装置或采用离心风扇。

注意,由于进风为水平方向,单板的右上区(拉手条端)将形成回流区,此处不宜布置热流量较高的元件和热敏元件。

风道5

风道6

自然对流独立散热风道,与风道4类似,无风扇,机柜出风口在后门的顶部。

插框进出风口的大小根据发热量和插框高度而定。

机柜后面的风道要求有足够的宽度,根据具体设计而定。

如果机柜中有的插框需要风扇冷却,有的插框自然散热即可(如发热量不大的电源模块),则采用独立风道的方式,结合风道4与风道5,均可满足要求。

这样可减少风扇,降低噪音与成本。

为LUCENT宽带传输的机柜风道,与风道4、5类似,插框独立散热。

两个子框采用鼓风方式,最下面的插框自然散热。

风扇斜放的角度尽量大于45°,避免风扇进风不利和产生较大的噪音。

风扇前面的斜板为防尘板,在这里安置防尘板,可以增加防尘面积,减小阻力,均化流场。

如图可见,采用鼓风方式的独立风道将大大增加机柜高度。

风道7

风道8

为风道6的改进版,将风扇框与出风口作为一体,可节省高度空间,斜板还有导风作用。

注意对于常用的直径120的风扇,标准风扇框的高度将达3U,比风道4中的一体化风扇框高1U,但局部散热效果应比风道4的情况好,适用于散热元器件比较集中且分布在风量集中区域的情况。

风扇也可平放,高度可降低为2U,但噪音与进风会受一定影响。

利用斜挡板将上下风道分为两个部分独立散热,由于风扇进出风口没有受到直接阻挡,其风阻将比风道4、7的情况要小,而且插框的流场均匀,无回流低速区。

可根据风阻情况增加风扇框。

在富士通和三菱电机的宽带CDMA样机中均采用类似风道结构,但风扇框直接放在进风口上面,噪音会比较大,但鼓风换热强度高,这种方式进风量会受一定影响。

风道9

风道10

此为CISCO12016的系统风道设计。

顶框为电源框,自带风扇前后通风。

下面有三个插框,风道的顶部与底部各有一个风扇框,采用离心风扇后排风,风扇的进风口前有一定高度的静压腔使各单板送风均匀。

由中间插框的前面板进风,装有防尘网。

这种风道将上下框的散热量分开,避免了热量的叠加,直接利用插框高度作为进风口,节省了机柜的高度空间。

此为CISCO7513的系统风道设计。

底部为电源模块,自带风扇前后通风。

顶部为离心风扇,向单板区抽风冷却,由机箱后下方进风,经机箱前面深约200的风道向前下方排出。

风道11

风道12

MotorolaCPX8216机箱风道。

采用可变速轴流风扇鼓风,风扇竖放,风扇的出风口处装有导风叶片,将气流按系统热量分布分为三个部分:

冷却电源模块/冷却后插单板部分和前插单板的后半部分/冷却前插单板靠近拉手条的发热元器件。

这种设计使结构紧凑,风量合理分配。

这是典型的机箱通风风道设计,采用离心风扇抽风,向后排出,进风口在机箱前下方。

威图和国外一些产品都采用这种风道。

我们目前掌握的离心风扇资料中没有合适的型号可用于这种设计,主要因为离心风机的风量过小,尺寸大,噪音也大。

风道13

风道14

风道12中如果没有合适的离心风扇型号可选,可用轴流风扇竖放代替,但风扇模块将占用较大高度空间。

如果机箱高度有限制,可将风扇平放,但风扇出风口上方还是得留有一定出风空间,至少40mm,如风道4中的风扇框一样,这种方式风阻较大,对风量有一定影响,需要采用较大尺寸风扇。

鼓风式的机箱风道设计在Motorola的一些产品中可以见到。

鼓风的换热强度比抽风时高,但送风不均匀,在风扇中心和风扇之间都存在回流死区,要警惕这些死区的存在,将发热芯片布置在气流集中的地方。

将风扇出风口和单板保持50mm的距离,可使流场均匀,但将增加高度空间。

另外,风扇的进风口距离底板较近,会产生较大噪音,进风也受障碍,所以应尽量加大距离,距下壁面至少40mm。

风道15

风道16

Motorola曾在其基站产品中采用这种风道设计,进风口在机柜上前方,在机柜底部采用两个大离心风扇抽风,并向前方排出。

这种通风方式与自然对流的方向背道而弛,主要是考虑避免高速气流正对人吹。

另外向机柜前方出风,避免了后出风时靠墙安装所遇到的阻力。

风道16为我司典型的模块风冷、机柜自冷的电源系统风道结构,采用并联风道,每一个单元都进行单独通风冷却,单元通风可以是吹风或抽风。

如果没有前维护的需求,系统的出风口可以在后门板上,位置最好直对风扇,顶部可以密封;如果有前维护的需求,后门板不能出风,则需利用系统的“烟囱”效应,从顶部出风。

如果系统有门,系统的进风口必须正对模块,其通风面积按5.3.2计算。

如果系统有前维护的要求,需采用顶部出风的风道结构,系统其它部分的密封是必须的,以防止风道短路及对上层配电元器件的影响。

图2典型系统风道结构示意图

5.3.2系统通风面积的计算

通风口的面积大小应为:

………………

(1)

S模块---系统通风面积,m2;N---每层模块的总数;SR---每一个模块的通风面积,m2。

5.3.3系统前门及防尘网对系统散热的影响

前门的进风口位置满足设计要求,且进风面积足够,一般开门与关门有约2-5℃差异。

如果需在系统上加防尘网,即使采用粗效的防尘网,也将带来5-10℃的差异。

5.4模块级的热设计

5.4.1模块损耗的计算方法

模块的损耗可由下式计算:

…….……………

(2)

Pdiss--模块的损耗,W;Pout--模块的输出功率,W;η--模块的效率。

功率损耗Pdiss是由于发热器件的发热而引起的,这些发热器件包括开关管(MOSFET,IGBT),整流管(整流二极管及FRED),滤波电感,变压器以及开关管的驱动等。

5.4.2机箱的热设计

5.4.2.1机箱的选材

如果需利用模块的机箱作为散热器,则模块机箱必须选用铝合金材料,且模块内壁不得进行拉丝处理,材料的厚度不得低于1.5mm。

如果不利用机箱进行散热,则模块机箱选材不受限制。

5.4.2.2模块的通风面积

(1)风扇侧的通风面积

无论是抽风还是吹风方式,安装风扇侧的通风面积即为风扇的流通面积,按下式计算:

……..……………………………(3)

S-风扇侧机箱的通风面积,m2;

K-冗余系数,取1.1-1.2;

Dout-风扇框的内直径,m;

DHUB-风扇中心HUB的直径,m。

(2)非风扇侧的通风面积

如果抽风风扇,非风扇侧的通风面积大于等于风扇侧的通风面积。

如果吹风风扇,考虑到空气受热体积膨胀的因素,非风扇侧的通风面积=(1.5-2.0)×风扇侧的通风面积。

5.4.2.3机箱的表面处理

从热设计角度,无论机箱还是散热器,不推荐表面进行任何处理,额外的表面处理对散热贡献较小,却增加了产品成本。

5.5单板级的热设计

5.5.1选择功率器件时的热设计原则

(1)在其它性能参数相同的情况下,应优先选用允许结温Tj高的功率器件(根据供应商手册提供的数据进行筛选)。

(2)在其它性能参数相同的情况下,应优先选用结壳热阻Rjc较小的功率器件(根据供应商手册提供的数据进行筛选)。

(3)在其它性能参数相同的情况下,优先选用封装尺寸较大的功率器件(根据供应商手册提供的数据进行筛选),以减小器件与散热器间的接触热阻Rcs。

(4)对于MOSFET器件,在结壳热阻Rjc相近的条件下,应优先选用25℃下RD(ON)较小的器件。

(5)对于IGBT器件,在结壳热阻Rjc相近的条件下,应优先选用相同门极电阻下开关能量较小的器件。

5.5.2元器件布局的热设计原则

一般性原则如,图3所示。

图3元器件布局原则示意图

Ø最大损耗的元器件应靠近PCB边缘。

Ø保证空气流通并能够以较大的风速流过较热的区域。

Ø温度敏感的元器件应尽量靠近进风口。

Ø高、大的元器件如电磁元件、电容等不能够对气流形成阻挡。

Ø如果不能消除SWIRL(旋流)的影响,即无法保证流出风扇框的流场是近似均匀的流场,则必须避免布置高热器件在流场的旋涡区域,因为该区域风速最小。

Ø散热器的安装方向:

要保证散热器齿槽方向与风向平行。

Ø散热器周围与其它元器件的距离推荐小于10mm。

5.5.3元器件的安装

元器件的安装应尽量减少元器件壳与散热器表面间的热阻,即接触热阻。

(1)为尽量减小传导热阻,应采用短通路,即尽可能避免采用导热板或散热块把元器件的热量引到散热器表面,而元器件直接贴在散热器表面则是最经济、最可靠、最有效的散热措施。

(2)为了改善器件与散热器接触面的状况,应在接触面涂导热介质,常用的导热介质有导热脂、导热胶、导热硅油、热绝缘胶等。

(3)对器件须与散热器绝缘的情况,采用的绝缘材料应同时具有良好的导热性能,且能够承受一定的压力而不被刺穿,详见5.5.4。

(4)把器件装配在散热器上时,应严格按照《大功率管安装设计工艺规范》中提供的安装压力或力矩进行装配,压力不足会使接触热阻增加,压力过大会损坏器件。

采用螺钉固定时,其螺钉种类和力矩要求参加附录7.5。

(5)将大功率混合微型电路芯片安装在比芯片面积大的钼片上。

(6)对于多层印制线路板,应利用电镀通孔来减少通过线路板的传导热电阻,这些小孔就是热通路或称热道。

(7)当利用接触界面导热时,采用下列措施使接触热阻减到最小:

Ø尽可能增大接触面积,并确保接触表面平滑。

Ø利用软材料接触。

Ø扭紧所有螺栓以加大接触压力(注意不应残留过大应力)。

Ø利用合理的紧固件设计来保证接触压力均匀。

5.5.4导热介质的选取原则

为了解决功率器件与散热器间的电气绝缘问题,功率器件与散热器间应加导热绝缘材料,考虑到性价比,在散热条件不是很恶劣,如功率器件损耗较小或功率器件处于有利的通风位置时,可选用通用的导热绝缘材料SP400,其它条件下可选用散热性能较好的SP900S,只有在特殊情况下,才允许选用SP2000。

其性能参数如表1所示。

表1:

常用热界面材料性能参数表

材料

Sil-pad2000

Sil-padK-10

Sil-pad900S

Sil-pad400

陶瓷基片

材料厚度(mm)

0.25±0.025

0.25±0.025

0.23±0.025

0.23±0.025

0.63±0.025

导热系数W/mK

3.5

1.3

1.6

0.9

27

单位面积热阻

℃-cm2/W

1.29

1.76

2.6

4.6

1.2

使用温度℃

-60~180℃

-80~180℃

-60~180℃

-60~180℃

-60~180℃

材料构成

硅橡胶/

玻璃纤维

硅橡胶/

玻璃纤维

硅橡胶/

玻璃纤维

硅橡胶/

聚脂薄膜

陶瓷+

三氧化二铝

实测热阻值

<0.4

<0.5

<0.6

<0.9

<0.35

注:

实测热阻值是在采用TO-247封装,在紧固压力为12Kg.cm下测得的。

(1)对于输出部分,由于总是处于出风口的位置,一方面通过其功率管表面及散热器表面的风均为热风,另外输出二极管部分后面总会有输出共模电感或差模电感之类的体积较大的器件,影响出风,所以该部分的散热条件总是比较恶劣,为了减小散热器的压力,可考虑采用散热器悬浮的方法去掉功率管与散热器间的导热绝缘膜,使功率管直接贴在散热器上。

(2)为了便于安装,导热绝缘膜可考虑选用单面背胶的方法解决导热绝缘膜的定位问题,即先将导热绝缘膜粘在安装位置,再进行功率管的安装与紧固。

但必须注意,导热绝缘膜背胶会增加其热阻,由于胶不是良好的导热介质,一般情况下,热阻会增加30-40%,所以,在热设计时需考虑该部分的冗余。

(3)我司推荐的大部分导热绝缘材料均采用硅橡胶为基体,质地较软,因此,在安装时不需要涂硅脂;只有少数材料如SP400、SPK10、陶瓷基片等质地比较硬的材料必须涂硅脂,要求硅脂必须涂敷均匀,硅脂层厚度小于0.15mm。

5.5.5PCB板的热设计原则

PCB板热设计的主要任务是有效地把印制板上的热引导到外部(散热器和大气中)。

5.5.5.1印制线的载流容量和温升

设计印制板时要保证印制线的载流容量,印制线的宽度必须适于电流的传导,不能引起超过允许的温升和压降。

在实际应用中,常有较大电流流过输出端铜箔,如果输出铜箔设计的过细,则会导致铜箔的温度上升。

印制电路板的材料、导电铜箔的厚度、容许温升将影响到铜箔厚度应该多宽、能承受多大电流。

一般对1oZ的环氧玻璃板,如果允许温升小于10℃(考虑到系统内部的环境温度可能超过70℃),则一般可按1A电流取1mm宽铜箔的经验数据进行铜箔设计。

如假如流过的电流为5A,对1oZ的环氧玻璃板,其铜箔宽度可取5mm。

实际可按照容许温升的大小按照图4进行选择。

图4:

环氧玻璃板电流与铜箔宽度的关系图

TempRise

10C

20C

30C

Copper

1/2oz.

1oz.

2oz.

1/2oz.

1oz.

2oz.

1/2oz.

1oz.

2oz.

TraceWidth

MaximumCurrentAmps

0.10mm

.5

1.0

1.4

0.6

1.2

1.6

.