年产量500万吨高炉炼铁车间设计毕业论文.docx

《年产量500万吨高炉炼铁车间设计毕业论文.docx》由会员分享,可在线阅读,更多相关《年产量500万吨高炉炼铁车间设计毕业论文.docx(56页珍藏版)》请在冰点文库上搜索。

年产量500万吨高炉炼铁车间设计毕业论文

年产量500万吨高炉炼铁车间设计毕业论文

1绪论

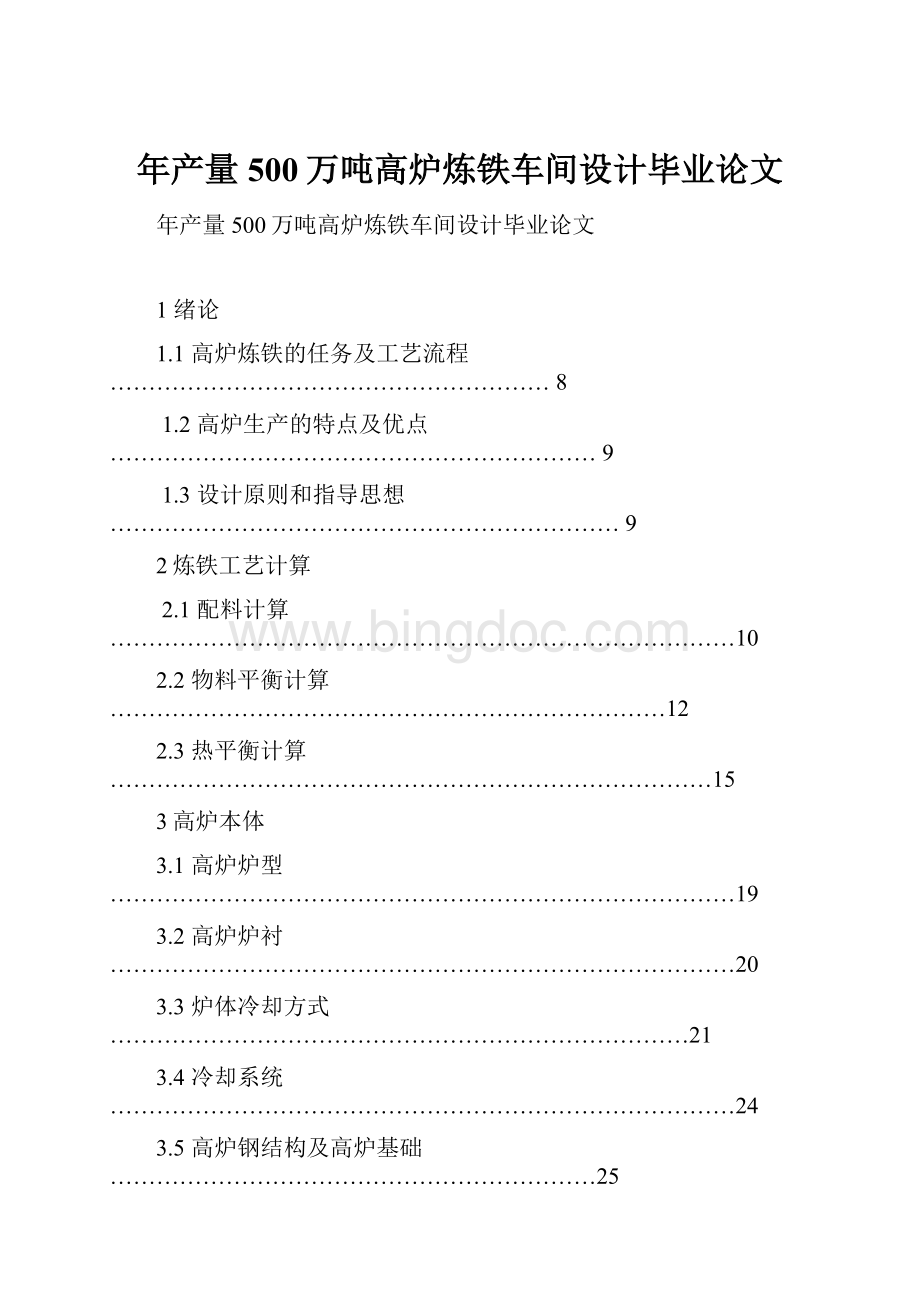

1.1高炉炼铁的任务及工艺流程…………………………………………………8

1.2高炉生产的特点及优点………………………………………………………9

1.3设计原则和指导思想…………………………………………………………9

2炼铁工艺计算

2.1配料计算………………………………………………………………………10

2.2物料平衡计算………………………………………………………………12

2.3热平衡计算……………………………………………………………………15

3高炉本体

3.1高炉炉型………………………………………………………………………19

3.2高炉炉衬………………………………………………………………………20

3.3炉体冷却方式…………………………………………………………………21

3.4冷却系统………………………………………………………………………24

3.5高炉钢结构及高炉基础………………………………………………………25

4炉顶装料制度

4.1并罐式无钟炉顶装料设备…………………………………………………29

4.2均压装置……………………………………………………………………31

4.3探料尺………………………………………………………………………32

5供料系统

5.1矿槽、焦槽容积与数量的确定………………………………………………33

5.2筛分……………………………………………………………………………33

5.3上料系统………………………………………………………………………33

5.4贮矿槽下运输称量……………………………………………………………34

6送风系统

6.1鼓风机的选择…………………………………………………………………35

6.2热风炉的结构…………………………………………………………………35

6.3热风炉常用耐火材料…………………………………………………………37

6.4燃烧器及送风制度的选择……………………………………………………37

6.5热风炉主要管道直径的选定…………………………………………………………37

7.渣铁处理系统

7.1风口平台及出铁场……………………………………………………………39

7.2炉前设备………………………………………………………………………39

7.3炉渣处理………………………………………………………………………41

8煤气除尘系统

8.1除尘设备及原理………………………………………………………………44

8.2有关设备………………………………………………………………………45

8.3重力除尘器……………………………………………………………………45

9喷吹设备

9.1设计为喷吹煤粉………………………………………………………………47

9.2高炉喷煤设备…………………………………………………………………48

10车间布置形式

10.1车间布置……………………………………………………………………50

10.2本设计车间平面布置形式………………………………………………50

结束语…………………………………………………………………………52

参考文献…………………………………………………………………………53

1绪论

1.1高炉炼铁的任务及工艺流程

高炉炼铁的任务是用还原剂(焦炭、煤粉)在高温条件下将铁矿石或含铁原料还原成液态生铁的过程。

高炉生产要求以最小的投入获得最大的产出,即做到高产、优质、低耗、有良好的经济效益。

高炉生产时借助高炉本体和其辅助设备来完成的。

高炉本体是冶炼生铁的主体设备,它是由耐火材料砌筑的竖立式圆筒形炉体,最外层是由钢板制成的炉壳,在炉壳和耐火材料之间有冷却设备。

要完成高炉炼铁生产,除高炉本体外,还必须有其他附属系统的配合,其生产工艺流程如图1-1所示。

图1-1高炉炼铁生产工艺流程

1—矿石输送皮带机;2—称量漏斗;3—贮矿槽;4—焦炭输送皮带机;5—给料机;6—焦粉输带机;7—焦粉仓;8—贮焦槽;9—电除尘器;10—调节阀;11—文氏管除尘器;12—净煤气放散管;13—下降管;14—重力除尘器;15—上料皮带机;16—焦炭称量漏斗;17—矿石称量漏斗;18—冷风管;19—烟道;20—蓄热室;21—热风主管;22—燃烧室;23—煤气主管;24—混风管;25—烟筒。

(1)供料系统。

包括贮矿槽、贮焦、称量与筛分等一系列设备,其任务是将高炉冶炼所需要原燃料通过上料系统装入高炉。

(2)送风系统。

包括鼓风机、热风炉及一系列管道和阀门等,其任务是连续可靠的供给高炉冶炼所需要的热风。

(3)煤气除尘系统。

包括煤气管道、重力除尘器、洗绦塔、文氏管、脱水器等,其任务是将高炉冶炼所产生的煤气,经过一系列的净化使其含尘量降至10mg/m3以下,以满足用户对煤气质量的要求。

(4)渣铁处理系统。

包括出铁场、开铁口机、炉前吊车、铁水罐车及水冲渣设备等,其任务是及时处理高炉排放出来的渣铁,保证高炉生产正常进行。

(5)喷煤燃料系统。

包括原煤的储存、运输,煤粉的制备、收集以及煤粉喷吹大量的煤粉以煤带代焦,降低焦炭消耗。

1.2高炉生产的特点及优点

特点:

(1)高炉是一个多相复杂的巨型高温化学反应器;

(2)炉两股逆向流动物流是一切反应的基础;

(3)高炉寿命长;

(4)连续作业率高;

(5)热效率高,生产率高;

(6)生铁质量稳定。

优点:

采用高炉冶炼,是因为这种方法既能利用多种的原料,产能性质又能满足广泛的质量要求,,又具有大规模生产的能力。

1.3设计原则和指导思想

设计的总要求是技术上先行,工艺上可行,经济上合理。

(1)应积极采用成熟的生产工艺,设备和结构;

(2)学习总结生产经验,移植适用可行的先进技术;

(3)在现有条件的情况下,留有足够的发展余地;

(4)充分考虑节约能源,资源的综合利用,改善劳动条件和环境保护。

2炼铁工艺计算

2.1配料计算

2.1.1原料成分

铁矿石成分,焦炭成分,煤粉成分分别见表2-2,表2-3,表2-4。

预定生铁成分见表2-5。

冶炼条件的确定:

焦比:

345kg/t煤比:

180kg/t利用系数:

2.5[t/(m³·d)]置换比:

0.85相对湿度:

1.493%鼓风湿度:

12g/m³炉尘量:

20kg/t风温:

1250℃

炉顶煤气温度:

℃入炉熟料温度:

80℃综合冶炼强度:

1.38[t/(m³·d)]

焦炭冶炼强度:

0.952[t/(m³·d)]

表2-1常见元素分配表%

元素铁种类

Fe

Mn

S

P

生铁

炉渣

煤气

99.7

0.3

0

50

50

0

—

—

0

100

0

0

表2-2铁矿石成分%

原料

Fe

Mn

p

S

FeO

Fe3O2

SiO2

Al3O2

CaO

MgO

MnO

FeS

P2O5

烧结矿

59.94

0.03

0.03

0.03

9.45

75.36

3.85

1.30

8.00

1.90

0.04

0.

0.069

球团矿

63.78

0.

0.032

0.

9.63

80.37

3.66

1.20

3.20

1.80

0.039

0.

0.

混合矿

60.71

0.03

0.03

0.03

9.479

76.17

3.812

1.28

7.04

1.88

0.04

0.03

0.07

炉尘

43.38

0.24

0.026

0.08

15.30

44.77

13.80

1.31

8.30

1.99

0.31

0.243

0.16

表2-3焦炭成分%

C固

灰分(13.5)

挥发分(0.43)

有机物(1.32)

∑

游离水

SiO2

Al3O2

CaO

FeO

MgO

CO

CO2

CH4

H2

N2

H2

N2

S

84.74

7.81

4.58

0.52

0.48

0.12

0.16

0.15

0.017

0.026

0.

0.30

0.25

0.77

100

4.0

表2-4煤粉成分%

品种

C

H

N

S

O

H2O

灰分

∑

SiO2

Al2O3

CaO

MgO

FeO

煤粉

77.83

2.35

0.46

0.30

2.33

0.83

7.15

6.83

0.69

0.30

0.93

100

表2-5预定生铁成分%

Fe

Si

Mn

P

S

C

95.50

0.45

0.03

0.04

0.02

3.96

2.1.2根据碱度平衡计算铁矿石配比

根据原料条件,假设烧结矿的配比为x,则球团矿的配比为1-x。

再按照生产经验确定炉渣碱度R渣,然后根据碱度平衡求出x。

R渣=

Q=

取R渣=1.20,得到烧结矿和球团矿的比例为80:

20,按此比例得到混合矿的成分,见表2-2。

2.1.3根据铁平衡求铁矿石需要量

(1)燃料带入的铁量

进入炉尘的焦炭量

G尘C尘/C焦=20×11.95/84.74=2.82(Kg)

其中11.95%为炉尘中碳的烧损量

高炉参加反应的焦炭量为G焦=345-2.82=342.18(Kg)

故焦、煤带入的铁

GFe燃=(342.18×0.68%+180×0.93%)×56/72=3.112(Kg)

(2)进入炉渣中的铁量

GFe渣=95.50%×1000×0.30%/99.7%=2.874(Kg)

(3)需要由铁矿石带入的铁量

G矿=1000[Fe]+GFe渣-GFe烧=955+2.874-3.112=954.76(Kg)

(4)冶炼1t生铁的矿石需要量

G矿=G矿/Fe矿=954.76/60.71%=1572.66(Kg)

考虑到炉尘吹出量,入炉矿石量为:

G矿入=1572.66+20-2.82=1589.84(Kg)

2.1.4渣量及炉渣成分计算

∑CaO=345×0.0052+180×0.0069+1589.84×7.04%=114.96(Kg)

∑SiO2=345×0.0781+180×0.0715+1589.84×3.812%=100.42(Kg)

∑Al2O3=345×0.0458+180×0.0683+1589.84×1.28%=48.44(Kg)

∑MgO=345×0.0012+180×0.003+1589.84×1.88%=30.84(Kg)

渣中MnO量=0.5×1589.84×0.04%=0.32(Kg)

渣中FeO量=95.50×0.30%/99.7%×72/56=3.69(Kg)

每吨生铁含硫量=345×0.0077+180×0.003+1589.84×0.0003=3.67(Kg)

进入生铁中的S=1000×0.0002=0.2(Kg)

进入煤气的S=0.05×3.67=0.184(Kg)

进入渣中的S=3.67-0.2-0.184=3.286(Kg)

计算结果列入表2-6。

表2-6炉渣成分

组分

CaO

SiO2

Al2O3

MgO

MnO

FeO

S/2

∑

CaO/SiO2

质量/Kg

114.96

100.42

48.44

30.84

0.32

3.69

1.643

300.31

1.14

含量/%

38.28

33.44

16.13

10.27

0.10

1.23

0.55

100

以上碱度的计算需要考虑脱硫消耗的CaO,即

脱硫所耗CaO=3.286×56/32=5.75(Kg)

R=CaO/SiO2=

=1.212

校核生铁成分:

[S]=0.02%,LS=

=55.00

[Si]=0.45%[P]=1589×0.03%/1000=0.%[Fe]=95.50%

[Mn]=0.32×55/71×1/1000=0.025%

[C]=100-95.5-0.02-0.45-0.-0.025=3.957%

计算结果列入表2-7。

表2-7校核生铁成分%

Fe

Si

Mn

P

S

C

95.50

0.45

0.025

0.

0.02

3.957

效验结果与预定生铁成分相符合,计算正确。

2.2物料平衡计算

2.2.1风量计算

(1)燃料带入总C量

GC生铁=342.18×84.74%+180×77.83%=430.06(Kg)

(2)溶入生铁中的C量

GC生铁=1000×3.957%=39.57(Kg)

(3)生铁CH4的C量

GC甲烷=1.1%×430.06=4.731(Kg)

(4)直接还原消耗的C量

a.锰还原消耗的C量GC锰=1000×0.025%×12/55=0.(Kg)

b.磷还原消耗的C量GC磷=1000×0.%×60/62=0.465Kg)

c.铁还原消耗的C量GC铁=1000×95.50%×12/56×0.38=77.76(Kg)

d.硅还原消耗的C量GC硅=1000×0.45%×24/28=3.86(Kg)

故直接还原消耗的C量:

GC直=0.+0.465+3.86+77.76=82.14(Kg)

(5)炉渣脱硫用C量:

GCS=3.286×12/32=1.23(Kg)

(6)计算鼓风量V风:

风口前燃烧的C量为430.06-39.57-4.731-82.14=303.62(Kg)

a.鼓风中氧的浓度=21%×(1-1.493%)+0.5×1.493%=21.43%

b.GC燃燃烧所需要的体积VO2=303.62×22.4/24=283.38(m3)

c.煤粉带入氧体积VO2=180×(2.33%+0.83%×16/18)×22.4/32=3.87(m3)所以鼓风需要氧气量为283.38-3.87=279.51(m3)

故V风=279.51/21.43%=1304.29(m3)

2.2.2煤气及其体积的计算

(1)甲烷的体积VCH4;

a.燃料碳素生成的CH4量VCH4=4.731×22.4/12=8.83(m3)

b.碳挥分中的CH4量VCH4=342.18×0.017%×22.4/16=0.08(m3)

故VCH4=8.83+0.08=8.91(m3)

(2)氢气的体积为VCH4

a.由鼓风中水分分解产生的H2量为1304.29×1.493%=19.47(m3)

b.焦炭挥发及其有机物中H2量为342.18×(0.026%+0.3%)×22.4/2

=12.49(m3)

c.煤粉分解产生的H2的总量为180×(2.35%+0.83%×2/18)×22.4/2=49.24(m3)

d.炉缸煤气中H2的总量为19.47+12.49+49.24=81.20(m3)

e.生成甲烷消耗的氢量为2×8.83=17.66(m3)

f.参加间接还原消耗的氢气量81.20×0.4=32.48(m3)

故VH2=81.20-17.66-32.48=31.06(m3)

(3)二氧化碳的体积VCO2

a.由矿石带入的Fe2O3的量为1589.84×76.36%=1214.00(Kg)

还原的FeO耗H2量为1000×95.50%×0.07×22.4/56=26.74(m3)(rH2=0.07)

还原的Fe2O3耗H2量为32.48-26.74=5.74(m3)

由H2还原的Fe2O3量为5.74/22.4×160=41.00(Kg)

由CO还原的Fe2O3量为1214.00-41.00=1173.00(Kg)

故CO2还=1173.00×22.4/160=164.22(m3)

b.CO还原的FeO生成CO2的量为1000×95.50%×(1-0.38-0.07)×22.4/56=210.10(m3)

c.碳挥发中CO2量为342.18×0.15%×22.4/44=0.26(m3)

故VCO2为164.22+210.10+0.26=374.58(m3)

(4)一氧化碳的体积VCO

a.风口前碳燃烧生成CO量为303.62×22.4/12=566.76(m3)

b.直接还原生成CO量为82.14×22.4/12=153.33(m3)

c.焦炭挥发分中CO量为342.18×0.16%×22.4/28=0.44(m3)

d.间接还原消耗的CO量为210.10+164.22=374.32(m3)

e.脱硫生成CO量为1.23×22.4/12=2.30(m3)

故VCO=566.76+153.33+0.44+2.30-374.32=348.51(m3)

(5)氮气的体积VH2

a.鼓风带入N2量为1304.29×(1-1.493%)×79%=1015.01(m3)

b.焦炭带入的N2量为342.18×(0.%+0.25%)×22.4/28=0.90(m3)

c.煤粉带入的N2量为180×0.46%×22.4/28=0.66(m3)

故N2=1015.01+0.90+0.66=1016.57(m3)

计算结果列入下表2-8。

表2-8煤气成分

成分

CO2

CO

N2

H2

CH4

∑

体积/m3

374.58

348.51

1016.57

31.06

8.91

1779.63

含量/%

21.05

19.58

57.12

1.75

0.50

100

2.2.3编制物料平衡表

(1)鼓风的质量计算

1m3鼓风的质量:

r风=(0.21×0.985×32+0.79×0.985×28+18×0.01493)/22.4=1.28(kg/m3)

鼓风质量为G风=1304.29×1.28=1669.49(Kg)

(2)煤气质量的计算

1m3煤气的质量为

r气=(44×0.2134+28×0.1949+28×0.5686+2×0.018+16×0.002)/22.4

=1.38(kg/m3)

故煤气的质量为G气=1779.63×1.38=2455.89(m3)

(3)煤气中的水分

a.焦炭带入的水分量为345×4%=13.80(Kg)

b.氢气参加还原生成的水分为32.40×2/22.4×18/2=26.04(Kg)

故GH2O=13.80+26.04=39.84(Kg)

计算结果列入表2-9。

表2-9物料平衡表

收入项

质量/Kg

含量/%

支出项

质量/Kg

含量/%

铁矿石

1589.84

41.86

生铁

1000

26.21

焦炭

345

9.08

炉渣

300.31

7.87

鼓风

1669.49

43.96

煤气

2455.89

64.36

煤粉

180

4.74

煤气中水分

39.84

1.04

水分

13.80

0.36

炉尘

20.00

0.52

总计

3798.13

100

总计

3816.04

100

注:

相对误差=[(3798.13-3816.04)/3798.13]×100%=0.27%<0.30%

2.3热平衡计算

2.3.1热量收入Q收

(1)碳素氧化放热QC

1)碳素氧化成CO2的体积=374.58-0.26=374.32(m3)

碳素氧化成CO2产生的热量=374.32×12/22.4×33436.2=6704913.42(KJ)

2)碳素氧化产生CO的体积=348.51-0.44=348.07(m3)

QCO=348.07×12/22.4×9804.6=1828225.24(KJ)

故QC=6704913.42+1828225.24=8533138.66(KJ)

(2)鼓风带入的热量

Q风=1304.29×(1-1.493%)×1643.11+1304.29×1.493%×2120.4

=2152386.23(KJ)

(3)氢氧化为水放热

26.04×1345.09=35026.14(KJ)

(4)甲烷生成热

8.83×16/22.4×4709.56=29703.87(KJ)

(5)炉料的物理热

1589.84×0.6704×80=85266.30(KJ)

Q收入=8533138.66+2152386.23+35026.14+29703.87+85266.30

=10835521.20(KJ)

2.3.2热量支出Q支

(1)氧化分解热吸热

a.假设焦炭和煤粉中的FeO全以硅酸铁形态存在,烧结矿和球团矿其中有20%FeO以硅酸铁形式存在,其它以Fe2O3形式存在。

故有:

GFeOFe2(SiO3)3=1589.84×9.486%×20%+345×0.48%+180×0.93%=33.49(Kg)

GFeOFe3O4=1589.84×9.486%×80%=120.65(Kg)

GFe2O3Fe3O4=120.65×160/72=268.11(Kg)

GFe2O3自由=1589.84×76.362%-268.11=945.92(Kg)

故GFe3O4=120.65+268.11=388.76(kg)

依据每千克铁氧化物分解热,即可算出总的分解热。

QFeOFe2(SiO3)3=33.49×4078.52=136589.63(KJ)

QFe3O4=(120.65+268.11)×4803.33=1867342.57(KJ)

QFe2O3=945.92×5156.59=4877721.61(KJ)

Q铁氧化物总解热=136589.63+1867342.57+4877721.61=6881653.81(KJ)

b.锰氧化物分解热=0.025%×1000×7366.02=1841.51(KJ)

c.硅氧化物分解热=0.45%×1000×31102.37=139960.67(KJ)

d.磷氧化物分解热=0.047%×1000×35782.6=16817.82(KJ)

Q.氧化物总分解=6881653.81+1841.51+139960.67+16817.82=7040273.81(KJ)

(2)脱S吸热

由于CaO脱硫耗热为5400.97KJ/KgS,MgO脱硫耗热为8038.66KJ/KgS,二者差别很大,故取其渣中成分比例为38.28:

10.27≈4:

1来计算平均脱硫耗热。

1Kg硫的平均耗热=5400.97×0.8+8038.66×0.2=5928.5(KJ)

Q脱硫=3.286×5928.5=19481.05(KJ)

(3)炉料游离水蒸发吸热=13.80×2862=39495.6(KJ)

(4)铁水带走的热=1000×1