模具设计的一般流程图.docx

《模具设计的一般流程图.docx》由会员分享,可在线阅读,更多相关《模具设计的一般流程图.docx(18页珍藏版)》请在冰点文库上搜索。

模具设计的一般流程图

.模具设计

———成品篇

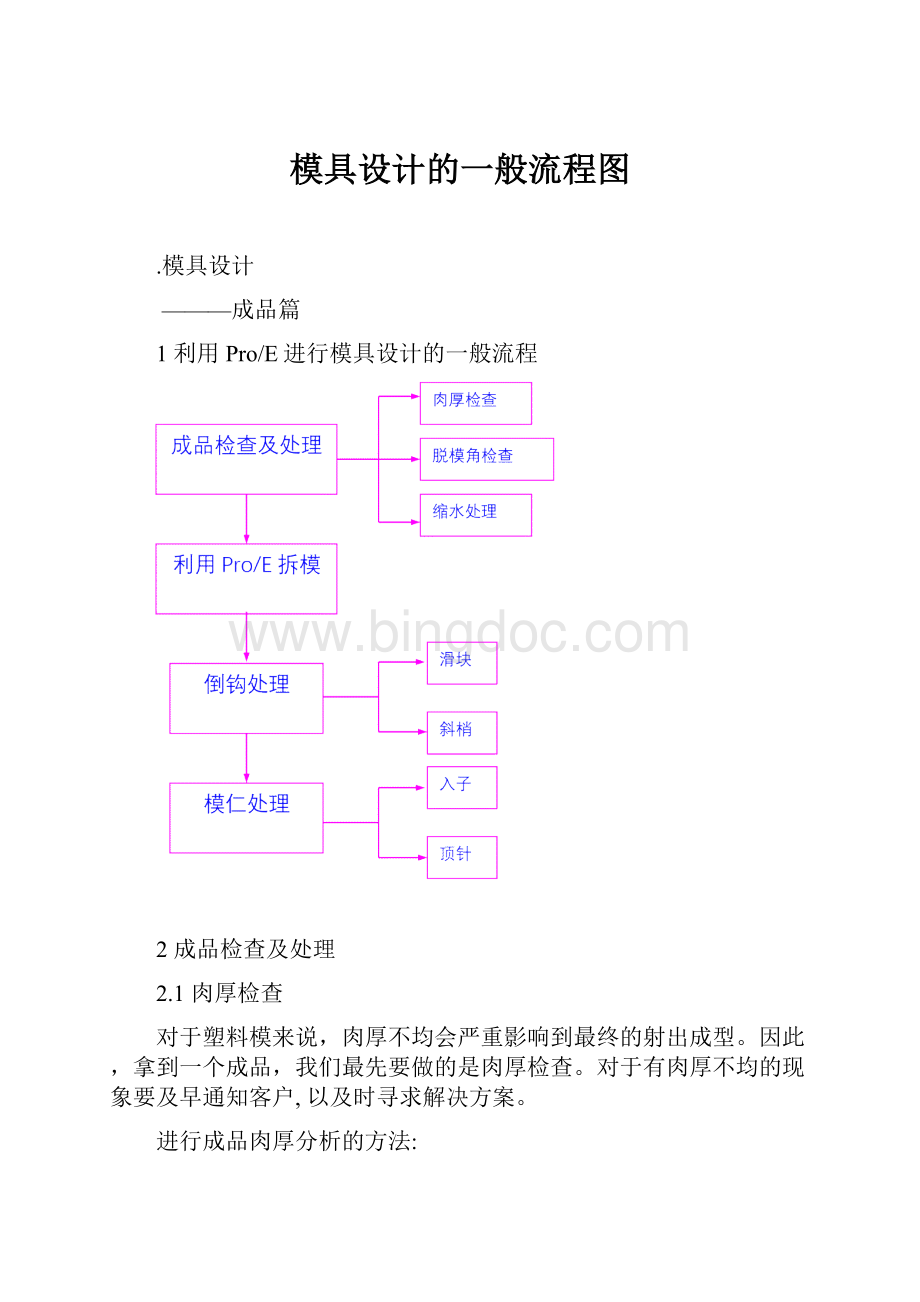

1利用Pro/E进行模具设计的一般流程

2成品检查及处理

2.1肉厚检查

对于塑料模来说,肉厚不均会严重影响到最终的射出成型。

因此,拿到一个成品,我们最先要做的是肉厚检查。

对于有肉厚不均的现象要及早通知客户,以及时寻求解决方案。

进行成品肉厚分析的方法:

Pro/Emainmenu→Analysis→ModelAnalysis

弹出如图2-1所示对话框:

(右图为选取Slices后的对话框)

图2-1

1)选取Thickness:

2)选择Slices在SlicesOffset中输入10

3)根据成品要求及塑料特性输入最大肉厚(本例为2.4)与最小肉厚(1.8)

4)选取起始位置点与终止位置点

5)选择方向平面,点取Compute

分析结果中红色圈表示肉厚过厚,蓝色圈表示肉厚过薄,即在允许的肉厚围之外。

点Showall,Pro/E将显示图标结果;点Clear,将清除图标结果显示;可以用Info来查看相关文字信息。

本例分析结果如图2-2所示:

图2-2

2.2脱模角检查

为了保证成品的顺利脱出,使模具开模时不至于有粘模现象,需要在平行于开模方向的壁上有一定的脱模角度。

进行脱模角检查的方法:

Pro/Emainmenu:

→Analysis→SurfaceAnalysis

弹出如图2-3所示对话框:

图2-3

点取Display后出现对话框如图2-4所示:

图2-4

1)选取DraftCheck:

2)选择分析对象为Part:

3)选择脱模中性面,指定分析脱模方向

4)确定要检查单侧还是双侧,指定最小的脱模角(本例中为0.5)

5)选取显示方式

图2-5为用三种颜色显示的脱模角检查结果,窗口左上角显示的为颜色和角度对照表。

图2-5

2.3缩水处理(Shrinkage)

塑料在冷却过程中会收缩,从而影响成品的外观。

为了保证成品的外形,在拆模前需对成品加些预加量,即作缩水处理。

菜单调用步骤如图2-6所示:

放缩水的方式有Formula、ByDimension、ByScaling三种。

图2-6

选择ByScaling,X、Y、Z为方向因子,即在X、Y、Z三个方向上均作Shrinkage处理。

根据提示选择基准坐标系,再依次输入X、Y、Z三个方向上的Shrinkage系数(此系数由塑料特性决定)。

完成缩水处理后的成品除尺寸较原始成品要大外,从外形看不出差别。

为示区别可另存一个档案,并以”_shk”作为标识。

3用Pro/E拆模

经上述处理后,可以进到Assembly中开始拆模,步骤如下:

1)建立组立档,组立放过缩水的成品进来

Component→Assemble(选用CoordSys对齐)

2)创建两个Part档作为公母模仁

Component→Create→Part→Solid输入Part名Fix01

LocaleDefaultDatums→AlignCsysToCsys选择组立档的Csys

用同样的方法建立另一个Part,取名为Move01

3)进入Fix01拷贝母模面

Modify→ModPart→SelByMenu选取Fix01

用Copy→Surf&Bnd拷贝母模面,再用Copy、Boundaries、Flat、Merge等方式缝合母模面。

注:

母模面是否完全闭合,可打成线架构看其黄色边界是否只有一条。

单独打开Fix01Part档,完整的母模面如图3-7所示:

图3-7

4)在Fix01中用Protrusion长一个长方体

注:

其大小为最后加工时的模仁大小,尺寸以能完全包住刚拷贝的母模面,再圆整成整数为原则。

5)依次延伸母模边界到刚建的长方体四周

Extend→AlongDir→UpToPlane

6)用Cut→UseQuilt切出母模仁

完成后的母模仁如图3-8所示:

图3-8

7)回到组立档,用ModPart进入Move01

8)用Protrusion长个长方体,作为公模仁

9)CutOut出公模仁

Component→AdvUtils→CutOut

SelByMenu选择Mover01作为被CutOut的对象→DoneSel

SelByMenu依次选择Fix01、Design作为要切除的对象→DoneSel

进入Move01查看公模仁,完成的公模仁如图3-9所示:

图3-9

10)在组立图里将公模仁打成线架构,检视完成的公母模仁

View→ModelSetUp→ComponentDisplay→Create

图3-10→Wireframe选择公模仁,结果如图3-10所示:

4倒钩处理

4.1滑块

在母模侧上部有个凸起(对应于成品上部的天线孔),如图4-11所示,很显然将会影响到成品的脱出。

为了保证能顺利开模,需要将凸起的倒钩部分做成滑块,使其在开模时能顺利脱开。

图4-11

滑块的具体做法是:

1)

单独打开Fix01

2)Cut出滑块头部的外形,如图4-12所示:

3)另存新档为Fix02

4)打开组立档,利用CoordSys将Fix02组立进来

5)

在母模上CutOut掉滑块,完成后的母模如图4-13所示:

图4-13

注:

对于留在成品外部的倒钩,可做成滑块形式。

4.2斜销

在公模侧的下部有个凹陷(对应于成品下部的卡钩),同样会影响到成品的脱出,如图4-14中红色所示部份。

为了能将成品顺利从公模上取出,需要对此卡钩部位做些处理。

由于倒钩出现在成品部,很显然不能做成滑块的形式,这时我们可以将其处理成斜梢。

斜梢的做法同滑块基本一样,具体操作介绍如下:

单独打开Move01

1)将倒钩部份整块Cut下来(厚度取整数),如图4-15所示

2)

图4-14

图4-15

3)以图4-15红色箭头所指面作为草绘平面,Cut出斜梢的形状。

注:

由于卡钩部份是在成品侧,要使成品能从卡钩部分脱出,必需在水平方向上有个运动分量。

所以将斜梢做成与开模方向上有个夹角,使开模时卡钩部位能沿水平方向退开。

完成后的斜梢如图4-16所示:

图4-16

4)另存新档为Move02

5)打开组立档,利用CoordSys将Move02组立进来

6)

在公模上CutOut掉斜梢,此时的公模如图4-17所示

图4-17

5模仁处理

5.1入子

模仁的成型面主要靠NC铣床及放电来加工,由于受刀具及电极的影响,模仁上的深孔及凸起过高部分很难加工,而且成本很高。

如图5-18红圈所圈起来的几个BOSS成形部位。

这时可以将这些部位从模仁上分割下来单独加工,即做成入子。

图5-18

入子的制作比较简单,主要要考虑加工的可行性及经济性,一般原则是能用NC加工的部位不做入子。

1)单独打开Move03

2)

Cut出入子外形,如图5-19左图所示:

注:

入子外形选用原则:

孔易于线割加工,而入子周围的轮廊线不会影响到成品的外观。

如图5-19右图所示之入子就不合理。

图5-19

3)另存新档名为Move03

4)重复前三步操作,依次完成另个四个入子Move04、Move05、Move06、Move07

5)打开组立档,利用CoordSys将五个入子组立进来

6)从公模上CutOut掉五个入子,此时的公模如图5-20所示

至此,模仁部分的设计基本完成。

在实际的模具设计中还有很多的辅助机构,诸如顶针、浇道、水路、排气孔、模座等。

由于这些机构的制作都小异,这里不作过多的介绍。

在本章的最后一节将就顶针部分作些简要介绍,剩下部分由读者自行学习。

图5-20

5.2顶针

顶针对于塑料模具来说具有很重要的作用,完成射塑后的成品在冷却过程中会收缩,在一些侧壁较深的地方会产生较大的抱紧力,从而无法将成品顺利取出。

如图5-21所示,蓝色线架构部分为成品,其四周侧壁都较深,因而开模时这些地方会产生较大的抱紧力。

为了解决这个问题,通常的做法是在抱紧力较大的地方排一些顶针。

在开模时,通过顶出板带动顶针,从而将成品从公模仁上顶出,使成品完全脱离模仁。

顶针的作用很大,但制作却极为简单,实际生产中一般采用标准顶针。

在用Pro/E进行模具设计时,只需切出相应的部位即可,方法同入子。

具体操作介绍如下:

图5-21

1)单独打开Move01

2)按标准件的尺寸Cut出顶针外形,如图5-22所示:

图5-22

注:

为了加工方便,顶针的位置尺寸一般要圆整为整数,以不干涉其它机构为原则。

3)另存新檔为Pin01

4)用同样的方法完成其它几个顶针

5)打开Assembly檔,利用CoordSys将这些顶针组立进来

6)从公模仁中CutOut出各个顶针

图6-23为全部完成后爆炸状态的模具组立图: