PCB外观检验标准.docx

《PCB外观检验标准.docx》由会员分享,可在线阅读,更多相关《PCB外观检验标准.docx(26页珍藏版)》请在冰点文库上搜索。

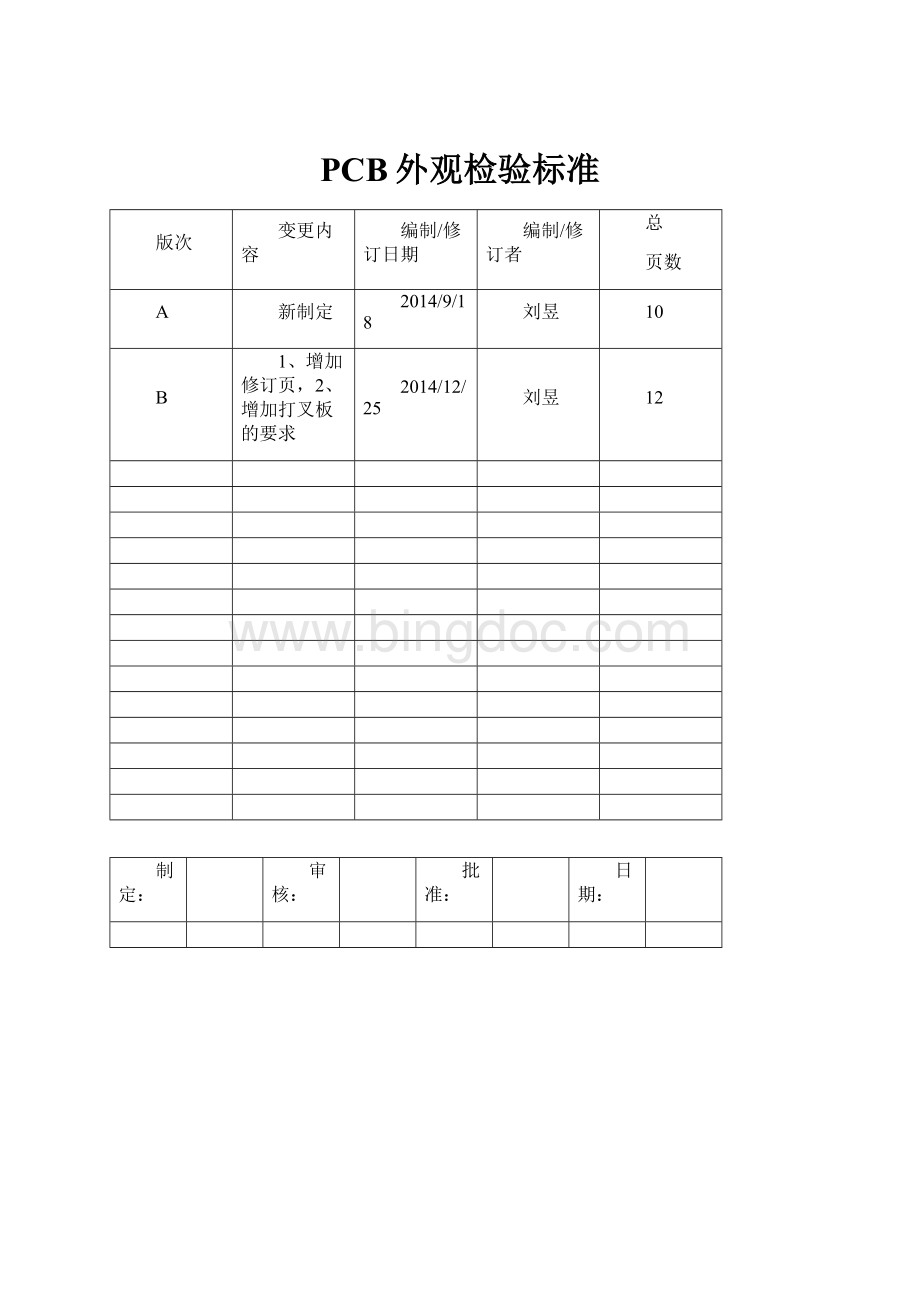

PCB外观检验标准

版次

变更内容

编制/修订日期

编制/修订者

总

页数

A

新制定

2014/9/18

刘昱

10

B

1、增加修订页,2、增加打叉板的要求

2014/12/25

刘昱

12

制定:

审核:

批准:

日期:

一、目的:

制定PCB来料品质检查项目和其接受标准,规范和统一我司供应商出货产品品质,为客户提供全面产品品质保证。

二、范围:

本司所有PCB板供应商均适用。

三、职责:

3.1IQC:

负责执行PCB来料外观检验动作,及时反馈异常信息,做相关PCB来料记录。

3.2QE:

负责协助IQC对异常现象确认及验证,追踪异常处理进度。

3.3品质主管:

负责与各相关部门沟通协调,并给出最终异常处理方案。

四、验收分级:

良好(ACC):

能满足标准规定要求和客户要求.

拒收(Rej):

表示无法满足产品的使用性和可靠性.

五、工作内容:

5.1所依据之标准优先顺序:

当产品验收标准所需有关要求发生冲突时,则采用下列文件优先顺序:

5.1.1客户检验规范

5.1.2参考IPC相关规范

5.1.3厂内PCB外观检验标准

5.2用途分类:

根据印制板的产品用途,按以下分类定级,不同类别的印制板,则按不同的验收标准进行验收.

5.2.1第一级(Class1):

GeneralElectronicProducts(一般电子产品)

此级包括:

消费类产品某些电脑与电脑周边产品,适用于那些对外观缺陷并不重要,主要

要求是印制板功能的产品。

5.2.2第二级(Class2):

DedicatedServiceElectronicProduc(专用性电子产品)

此级包括:

通信设备,复杂商务机器,仪器与军用品等,此级在品质上已讲究高性能及长

寿命,同时希望能够不间断地工作,但不严格,允许有某些外观缺陷。

5.2.3第三级(Class3):

HighReliabilityEletronicsProductsg(高可靠度电子产品)

本级包括:

要求连续工作或应急运行的设备或产品.对这些设备来说,不允许出现故障

停机,并且一旦需要就必须正常工作(例如生命支持系统或飞机控制系统),这一等级

的印制板适用于那些要求高级保障且正常运行时最根本属性的产品。

制定:

审核:

批准:

日期:

5.3使用工具:

放大镜(10X50X),线宽量测仪,游标卡尺,针规,胶带,白纸,直尺(30cm),包装机。

5.4包装及周期丝印要求:

5.4.1、气泡袋、抽真空包装,包装不可破损;

5.4.2、内放干燥袋(防潮珠等);

5.5检验及接收标准

检验条件:

温度20-28℃;湿度30%-70%;光照强度800-1200Lux;检视距离250mm-300mm;检视角度45-55°。

检验

项目

检验内容

检测方法

等级划分

及工具

CR

MA

MI

PCB线路部分

1.粘锡:

不允许绿油防护线路沾锡或金属异物。

目视

O

2.线路翘皮:

不允许PCB线路翘起。

目视

O

3.焊点翘起:

PCB线路之PAD位不允许翘起。

目视

O

4.割线:

工程通知要求割线之线路,不允许导通。

目视

O

5.断路:

不允许应导通电路未导通。

目视

O

6.短路:

不允许不应导通电路而导通。

目视

O

7.线细对照承样板:

线路宽度<原始线路80%不允许。

目视

O

8.线路:

线路边缘呈据齿状、缺角、或线路露铜箔中出现针孔,其面积≧原始给宽的20%。

目视

O

9.补线:

不允许线路、金手指、CHIP元件之贴装PAD有修补。

目视

O

10.线路刮伤不可露铜,刮伤长度为20mm以下,并且宽度不可超过0.2mm,单板允许二条,1条为轻缺。

目视

O

11.残铜:

非线路之导体须离线路路2.5mm以上,面积必须≦0.25m㎡

目视

O

12.线路刮伤:

长10mm以下,宽0.2mm以下,深:

不得露铜,允许二条或以内。

目视

O

13.相邻线路间不可出现邻侧面露铜,单线中露铜行径(D)不超过1mm。

目视

O

14.大铜片可以允许有直径3mm以下的露铜,单个板面不可以超过3处,1处为轻缺。

目视

O

15:

补绿油:

100*100mm区域内不超过2处,长度不超过10mm,宽度不超过5mm,且颜色与原色一致或相近,单板面积﹤100*100mm不超过2处。

目视

O

16.焊盘偏小,超出规定值20%。

目视

O

17.孔位是否按要求做塞孔处理(如BGA,IC焊盘位通孔),孔位尺寸是否符合要求(尤其是人依靠压接固定的插座孔)。

游标卡尺

O

基材部分

1.颜色:

同批防焊油的颜色要求一致。

目视

O

2.尺寸:

依据图纸资料要求。

游标卡尺

O

3.电镀或喷锡:

镀金,喷锡之厚度,必须符合承样规格书中要求。

目视

O

4.板的翘曲度:

以下超过板对角线长的千分之七为限。

(LEA板,其翘曲不得超过板厚)。

目视

O

5.分层:

不允许任何基板之底材层之现象。

目视

O

6.断裂或破损:

不可超过2.5*5.0mm,距离截面大于0.5mm,距离线路大于0.2mm。

目视

O

7.毛边:

基材边缘凸齿或凹缺不平应≦0.2mm。

目视

O

8.刮伤:

长15mm以下,宽0.2mm以下,深0.2mm,单板允许2条。

目视

O

9.连板:

二连板,四连板或板边加(耳朵)时,必须在截断处加上“V-CUT"(上下捞沟便于折断分离),其两面深度必须深入板之厚度1/3。

目视

O

10.板面及孔内不可有脏污,异物(如锡珠,头发,金属等)。

目视

O

11.基材绿油脱落直径不可大于3.0mm,不影响电性能。

目视

O

12.基材表面的玻纤布的织纹允许可见,但玻璃纤维必须被树脂完全覆盖。

目视

O

焊盘及金手指

1.沾漆:

金手指表面沾漆≦1/4,焊盘被绿油覆盖最小残铜宽度T≦0.1mm,不允许。

目视

O

2.OSP板焊盘或金手指不允许粘锡。

目视

O

3.脱金:

金手指不允许露铜,露镍等现象。

目视

O

4.无露铜之刮伤或压伤,不可超过面积的10%,单板不得超过二条。

目视

O

5.不可有明显之变色发黄,变黑等现象。

目视

O

6.不允许镀金或喷锡面上出现针孔可边缘齿状。

目视

O

7.定位孔与焊盘中心偏位≧0.2mm,残铜宽度T≧0.1mm不允许。

目视

O

可靠性测试

1.每批取1PCS过回流焊测试,不允许有线路,铜箔上起泡,基板变形。

过波峰焊测试,无沙眼,上锡不良等现象。

过峰焊

O

2.对PCB板有超期,焊盘颜色变异的做可焊性试验。

波峰焊

O

3.表面丝印用95%酒精,取样5PCS用白纱布绑在治具底部,1.5+0.5/-OKGF擦试,来回30次,印刷图案不可有脱落/缺口断线/油墨粘附不良等,可允许颜色变淡。

酒精

O

4.用数字万用表测量相邻非导通网络不应有导能现象。

万用表

O

5.用数字万用表测量印制电路板上的电源端与地端不应有导通现象。

万用表

O

包装

1.需用真空袋密封包装,外箱不允许破损或严重变形。

目视

O

2.真空袋内要求有防潮珠,每袋放置一个湿度卡,湿度不超过20%。

目视

O

3.外包装标签需标示生产厂商,生产日期,PCB料号,型号等相关信息。

目视

O

4.每批来料必须核对出货报告,供应商出货检验报告放在尾数箱中。

目视

O

文字丝印

1.对照样板或GERBER资料:

零件面之文字、型号字符、LOGO、UL、FCC、CE或无铅标记等文字不能有缺损,刮伤,漏失,不可辨认或错误之现象。

目视

O

2.丝印偏位不超过0.5mm,并不影响焊接组装为良品。

目视

O

3.周期:

厂商必须将制造期,以印刷或蚀刻方式注明于基板上。

目视

O

4.规格型号要与BOM描述相符。

目视

O

重点检测项目

1.核对出货报告。

2.检查焊盘是否有氧化现象.3.规格是否与BOM相符。

4.UL/ROHS等认证标示。

5.湿度卡。

6.PCB尺寸,丝印。

7.外观

5.6相关图片说明

类别

缺点

图片及相关说明

规格/标准

检验工具

线路

开路

一完整导电线路出现一处或多处

断开

不允许接受

目视

短路

两条或两条以上本应互相不连通的导电线路连在一起

不允许接受

目视

线粗线细、粗糙、针孔、缺口

目视检查板面局部线路粗细同其它区域不同

1.导线边远粗糙等任意组合的不良使导线间距的缩减未超过规定的最小线宽的30%.2.板边粗糙,缺口等的总长度未超过导线长度的20%或25mm(0.984in),两者中取较小值.

1.导线边远粗糙等任意组合的不良使导线间距的缩减未超过规定的最小线宽的20%.2.板边粗糙,缺口等的总长度未超过导线长度的20%或13mm(0.512in),两者中取较小值.

菲林,目视,放大镜,线宽量测仪

剥离

不允许接受

目视

金手指

表面不良

1.金手指烧焦、金脱落、金镍分层、污染、氧化、胶渍、变色腐蚀等均不允许;2.金手指边远平滑,无毛头,无粗糙,无镀层浮离,以及整片无金手指与基材分离,并且切斜边时无松动现象,但斜边末端允许露铜;

目视

金手指

凹陷/凹点

3.凹点,凹陷及下陷区之最大尺寸≤0.15mm(0.00591in),且每片不超过3处,且缺陷金手指根数≤总根数的30%可允收;

放大镜

4.金手指镀层接壤区的露铜不可超过2.5mm(0.0984in)

4.金手指镀层接壤区的露铜不可超过1.25mm(0.0492lin)

4.金手指镀层接壤区的露铜不可超过0.8mm(0.03lin)

放大镜

附着力

5.镀层附着力:

经胶带试撕后镀层之附着力良好,并出现镀层脱离,但如量测悬出镀层断裂而附着在胶带上,则只证明有了悬出的边条,并不表示镀层附着力不良.

胶带白纸

孔

孔不良

1.N-PTH孔内残留金属环,不允收;2.园形孔不规则变形,不允收;3.漏钻孔,不允收;4.N-PTH孔边白圈,白圈所造成的侵入尚未缩减从孔边到最近导体规定距离的50%或超过2.5mm(0.0984inch),两者取较小者.

放大镜

孔偏

1.允许有90°破环;2.若破环出现在导线与焊垫的连接区,线宽的减少不大于工程图或生产图中规定的最小线宽的30%.

1.允许有90°破环;2.若破环出现在导线与焊垫的连接区,线宽的减少不大于工程图或生产图中规定的最小线宽的20%.

1.在任何角度测出的孔环均不小于0.15mm(0.0059lin);2.量测区内的孔环由于凹点,凹块,针孔或斜孔等不良,允许最小外层环宽减小20%.

放大镜

孔径不良

NA

依据客户文件规定尺寸大小

针规

防焊

防焊下铜面氧化

防焊下铜箔面不允许有氧化、污点、线路烧焦等现象

目视

防焊分层、起泡

1.分层起泡长度≤0.25mm,且每面只允许2处;2.分层起泡使电气间距的缩减0.25%,且热冲击三次扩散现象可允收.

直尺

防焊气泡

1.尚未在线路导体间造成搭桥且面积小于10%;2.防焊油墨附着力实验测试符合IPC-TM-650的要求,可允收.

不允许

目视

防焊

防焊漏印

1.线路正面露线不允许,侧露不粘锡可允收;2.轻微跳印在绝缘基材部分可以允收.

在平行导线区域内,除了导体间不需绿漆覆盖的地方,相邻导体不会因绿漆漏印而露铜,可允收;

目视

塞盖孔不良

当设计有绿油塞盖孔时,盖塞孔率需100%,(特别在BGA区),且塞孔深度≤3/4不允许漏光,喷锡后元件面孔内不允许有锡珠,焊接面每set每面≤5颗,双面SMD及BGA区域两面均不可有锡珠,防焊塞孔冒油不可高于焊盘高度.

目视

防焊起皱

1.防焊起皱或波纹造成防焊厚度缩减不得低于MI最小厚度要求;2.在导电图形之间出现轻微防焊起皱,但尚未造成虚桥,并能满足IPC-TM-650撕胶实验的附着力要求可允收;3.绿油起皱≤3%板面积.

目视

防焊桥断

1.SMTPAD大于0.6mm,不允许断绿油桥;2.SMTPAD小于0.6mm,每单元不允许超过5根断绿油桥,且不允许连续断2根;3.PAD与孔间不允许断绿油桥.

直尺

防焊刮伤

1.防焊刮花、刮伤:

不允许防焊刮花露铜,刮伤面积<1*10mm,且不超过2条;2.IC/手指位刮伤不允许;3.点状刮伤<1mm,每面≤3点,可允收.

直尺

防焊

吸管式防焊浮空

1.导线侧边防焊油吸管式浮空尚未造成线间距缩减低于最小线距要求的可允许;2.所发生的吸管式浮空完全与外界环境密封隔离.

不允许接受

目视

防焊上PAD

1.表贴装焊垫单侧防焊上PAD当节距≥1.25mm时,上PAD之防焊宽度≤0.05mm,当节距<1.25mm时,上PAD之防焊宽度≤0.025mm;2.零件孔绿油上PAD的面积不超过与焊盘外环相交的圆弧900;3.绿油开窗之导通孔,防焊上PAD,孔环≥2mil;4.BGA区域之焊垫绿油上PAD不允许;5.防焊不得上金手指或测试点.

不允许接受(原装设计或MI注明允许绿油上PAD除外)

放大镜

字符

蚀刻字符不良

1.只要字符清晰可辨,允许任何原因形成的标记不良(如锡桥,过度蚀刻等);2.标记不能违反电性间距的最小要求;

目视

3.字符是不规则的,但字符和标记的总体内容仍可辨识.

3.只要可辨识,形成字符的线宽可以减少到50%.

3.形成字符的线条边缘允许出现轻微的不规则现象.

目视

丝印不良

1.只要字符清晰可辨,字符外远可允许油墨堆积;2.只要要求方位仍清晰明确,该指向标记可运行部分破损;3.插件孔环的标记油墨不得渗入孔壁内,或造成环宽低于最小宽度;4.在无插件的镀通孔中允许有标记油墨,除客户有特殊要求除外(如客户规定完全要焊锡的塞孔).

目视

丝印油墨附着力

NA

胶带作撕胶实验,板面字符无残缺,且胶上无油墨残留.

胶带

沉镍/金(Ni/Au)

跳镀

板面需要沉上Ni/Au的位置未有上Ni/Au

不允许接受

目视

沉镍/金(Ni/Au)

渗镀

线路边缘/NPTH孔发生本不应该沉上Ni/Au的地方有Ni/Au出现

不允许接受

目视

甩Ni/Au

金属层之间出现分离现象

不允许接受

目视

金面污染

板面粘附有其它异常外来杂物

不允许接受

目视

金面异色

金层表面的颜色及光泽有异常现象,如发红、发白、发暗、发黑、白雾等

不允许接受

目视

金面刮伤

镀层表面露铜、露镍、露基材

不允许接受

目视

喷锡

不上锡

不允许接受

目视

喷锡

缩锡不良

在导电层和接地层上或其它导体上出现缩锡不良情形,缩锡面积未超过用来焊锡连接的每个焊垫面积的15%.

在导电层和接地层上或其它导体上出现缩锡不良情形,缩锡面积未超过用来焊锡连接的每个焊垫面积的5%.

放大镜

蓝胶

蓝胶不良

NA

1.蓝胶玻璃、松动、脱落或经过加热制程后不可完全剥离,均不允收;2.直径大于1.5mm的孔,蓝胶掩盖90%可允收;3.蓝胶覆盖线路图形(PAD、金手指)部分覆盖不全不允收;4.蓝胶偏移上PAD不允许;5.蓝胶不能出现直径≥0.2mm的破铜,金手指上蓝胶不能出现破铜;

放大镜

碳油

焊盘缺口、针孔

沿各表面焊垫边缘所出现的缺口、凹陷、针孔等缺点,不超过焊垫长度或宽度的20%,至于落在垫内此类缺点,则不可超过长或宽的10%,且最大不超过0.15mm;

放大镜

线路露铜、碳油短路、渗油、缺口

不允许接受

目视

PAD露铜

不允许接受

目视

线径线距

标准值±25%以内

放大镜

碳油剥离

碳油附着力不良

不允许接受

胶带白纸

成型

成型不良

1.板边破损,铜皮翻卷不允收;2.V-Cut、锣板伤线路/字符不允收(有特别说明除外);3.板面、板边加工粉末未清洗干净不允收;4.板边发白、破损缺口的延伸不超过板边到离其最近导体间距的50%,或大于2.5mm(0.0984in),二者取小值;5.漏V-Cut、V-Cut刀深不当不允收

放大镜

成型尺寸不良

NA

依客户规范要求,超出规范公差范围,不允收

游标卡尺

板厚尺寸

NA

依客户规范要求,超出规范公差范围,不允收

游标卡尺

OSP

OSP不良

氧化、变色、污染、露铜等覆盖不良不允收

目视

修补

修补线路

1.焊锡面修补≤2处,零件面补线≤3处;2.补线需平整,不可翘皮,补线线宽在1.0mm内,长度≤8mm;3.同一条线路只允许1处补线;4.相邻2条平行线不允许补线;5.BGA及IC绑定区域不允许补线;6.线路拐角处、靠近PAD或孔边、金手指边等2mm内不允许补线;7.零件孔、Via孔孔破不允许修补;8.金手指补镀金每面允许3条,每批修补≤3%,且不得有异色或氧化情况

放大镜

修补

修补阻焊

1.条形绿漆修补≤15*2mm,圆形状绿漆≤10*10mm,焊锡面≤3处,零件面≤5处;2.绿漆修补后颜色需均匀光滑,无明显色差,且不得违反最终绿漆厚度要求.

条形状绿漆修补≤1*10mm,圆形状补绿漆≤2处.

放大镜直尺

曲翘度

板翘板曲

1.采用表面贴装的板子,曲翘度≤0.75%;2.其它类型的板子,曲翘度≤1.5%;3.客户有特殊要求时,按客户要求标准.检验方法:

首先以目视检验板翘程度如发现变形较严重则依左侧方法测量1.取PCB1pcs;2.置PCB与大理石平台,以手按住三个板角,查视翘起高度;3.重复以上动作,检查四个板角,找出翘起最严重的角,并用针规测量高度;4.翘起高度除以板对角线长即为板翘程度.5.高度除以板边长度即得板曲程度.

大理石台面针规

特殊说明:

每批次打叉板的比例不能超过1%,计算方式以单板数量计算,且一拼板最多只能有一片打叉板。

六、引用文件和记录表格

《IQC来料检验记录表》

制定:

审核:

批准:

日期: