LF精炼炉工艺技术操作规程.docx

《LF精炼炉工艺技术操作规程.docx》由会员分享,可在线阅读,更多相关《LF精炼炉工艺技术操作规程.docx(9页珍藏版)》请在冰点文库上搜索。

LF精炼炉工艺技术操作规程

一、原辅材料技术(质量)要求

1、石墨电极材质要求

1)电极直径:

©350mm或©400mm

2)电极长度:

1800mm

3)体积密度:

1.74g/cm3

4)单重:

301kg或393kg

5)电阻率:

4.4

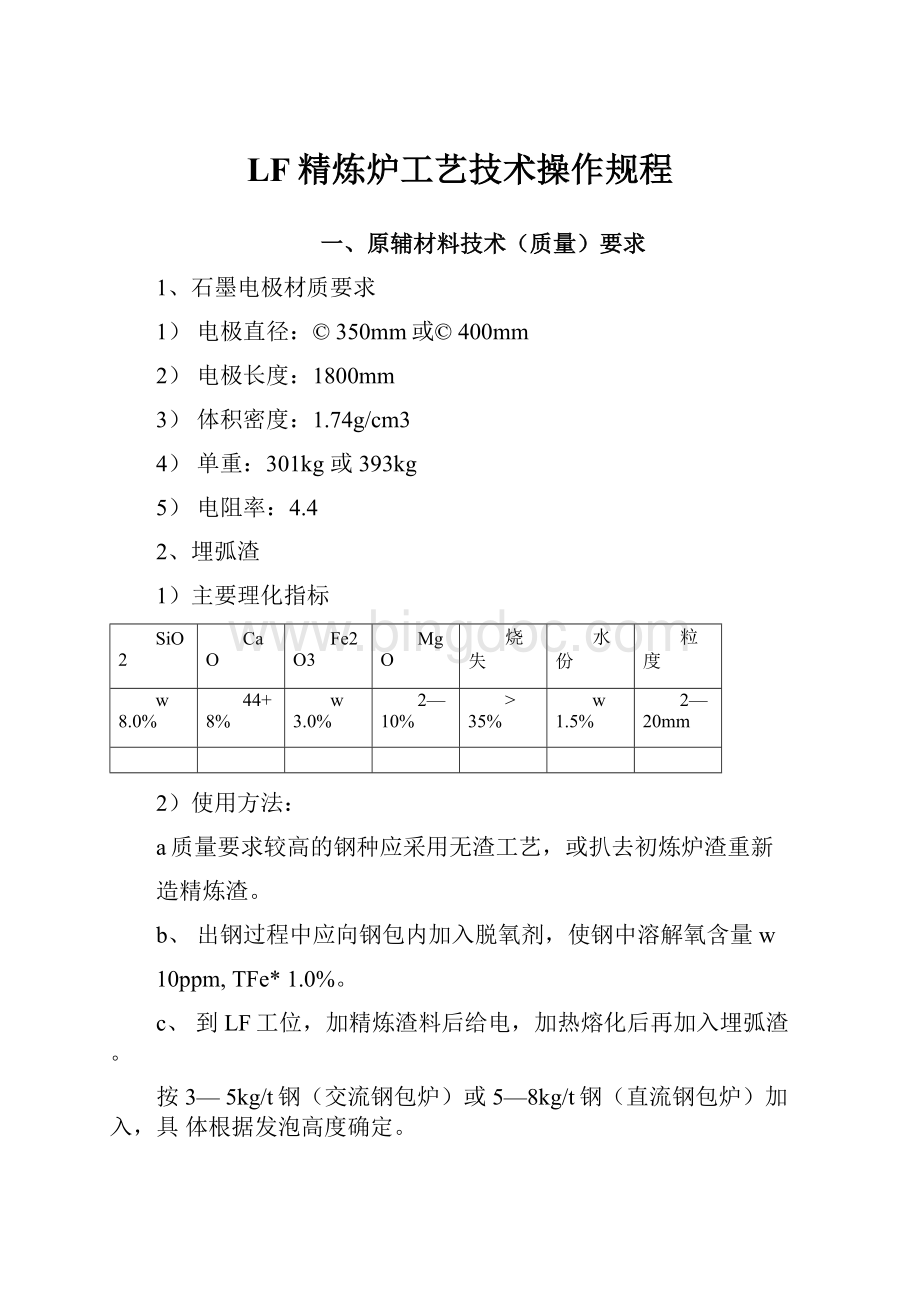

2、埋弧渣

1)主要理化指标

SiO2

CaO

Fe2O3

MgO

烧失

水份

粒度

w8.0%

44+8%

w3.0%

2—10%

>35%

w1.5%

2—20mm

2)使用方法:

a质量要求较高的钢种应采用无渣工艺,或扒去初炼炉渣重新

造精炼渣。

b、出钢过程中应向钢包内加入脱氧剂,使钢中溶解氧含量w

10ppm,TFe*1.0%。

c、到LF工位,加精炼渣料后给电,加热熔化后再加入埋弧渣。

按3—5kg/t钢(交流钢包炉)或5—8kg/t钢(直流钢包炉)加入,具体根据发泡高度确定。

d、加入埋弧渣后,要有氩气搅拌,氩气流量控制在3—5NL/min3、合金包芯线

1)钙铁包芯线主要理化指标(使用量0.5kg—1.0kg/t钢)

规格

单重

铁粉比

Ca

Fe|合金粒度

©13mm

>380g/m

1:

1.36

>25%

>65%

v1mm

2)铝线和金属钙线等主要技术条件

名称

线型

(mm)

钢带厚度

(mm)

芯粉重

(g/m)

线重

(g/m)

主要成份(%)

硅钙钡线

©13

0.4X55

>230

>410

Si>45Ca>16Ba>9

硅钙线

©13

0.4X55

:

>195

>350

Si>55Ca>24

金属钙线

©13

0.4X55

>200

>350

Ca>27

碳线

©13

0.4X55

>140

>300

C>98*

铝线

©8—16

>220

Al>97

3)硅钙线成份要求:

Ca

Si

Al

C

p

S

24—31%「

50—60%

<3.0%

<1.2%n

<0.04%

<0.04%

4、预熔型精炼合成渣的作用及主要理化指标

1)主要理化指标

CaO

Al203

MgO

Fe2O3

SiO2

熔点

水份

粒度

48—

54%

43—

47%

3—

6%

<3%

<4%

<1300r

<0.5%

1—30mm

2)使用方法:

加入量为5—7kg/t钢左右,出钢前全部加入钢包底部。

也可分两次加入,先包底加入50%,剩余部份随钢流加入,LF炉视情况进行少量调整,具体加入量根据现场工艺条件决定。

二、LF炉主体设备

1、变压器及二次回路

2、电极、电极提升柱及电极臂

3、炉盖及抽气罩

4、吹氩搅拌系统

5、钢包及钢包运输车

6、渣料、合金加入及称量系统

三、LF炉工艺流程

80吨顶底转炉一挡渣出钢(全程吹氩)一吹氩站一吹氩测温、定氧、取样一-喂铝线一*测温、定氧、取样一-钢包吊运到LF炉精炼站钢包车上一>进准备测温一-预吹氩钢包入加热位一口热、造渣一调成份一取样、测温定氧喂线、软吹氩(喂钙铁线或硅钙线)一-加保温剂一连铸

四、白渣精炼工艺要点

1、主要化学反应

1)石墨电极与渣中氧化物反应:

C+(FeO)=【FeJ+{CO}

C+(MnO)=【Mn】+{CO}

上述反应不仅提高了熔渣的还原性,而且还提高合金吸收率,生

成CO使LF炉内气氛更具还原性。

2)脱硫反应式为:

【FeS】+(CaO)=(CaS)+(FeO)

脱硫能力用分配系数Ls表示:

Ls=(S)%/【SJ%

当溶解氧不变时,硫的分配系数随(CaO)的增大而增大,随(FeO)、

(SQ2)的增加而减少。

2、白渣精炼工艺要点

1)挡渣出钢,控制吨钢水下渣量不大于5kg/t。

2)钢包渣改质,控制钢包渣碱度R>2.5,渣中(FeO+MnO)%<4%

3)白渣精炼,处理周期有限,白渣形成越早,精炼时间越长,精炼效果就越好,一般米用CaO—AI2O3—SQ2系渣,保持熔渣良好的流动性和较高的渣温,钢包的最终控制成份见下表。

高碱度、低熔点、低氧化铁的精炼渣能有效脱硫,吸收夹杂物,降低钢中T【°】。

LF炉钢包渣最终控制成分

处理钢水

CaO(%)

MgO(%)

Al2O3(%)

SiO2(%)

(FeO+MnO)%

硅镇静钢

50—60

7—10

15—25

15—20

v1

铝镇静钢

55—65

4—5

20—30

5—10

v0.5

4)控制LF炉内为还原性气氛。

5)良好的底吹氩搅拌,保证炉内具有较高的传质速度。

3、LF炉精炼对钢包净空的要求

LF炉精炼采用适当的钢一渣混合和有效的氩气搅拌,通过大功率进行埋弧加热,依赖惰性气体强搅拌以加大钢一渣的界面反应,此时,往往会有翻溅产生。

所以,钢包顶部应有一定的自由空间,要求钢包液面至包缘有不小于500mm的距离,同时设置水冷防溅包盖。

五、LF炉底吹氩操作

1、钢包在钢包车上座稳后,立即插上快速接头,打开阀门,接通氩气,调整氩气流量。

2、氩气流量调整。

根据处理阶段、处理手段和处理目的不同适当调整吹氩流量。

3、如钢包内炉渣结壳或结块,通电化渣前可适当增加氩气流

量,冲开渣面

4、合金成分调整时,适当加大吹氩流量,一是吹开渣面,提

高合金收得率;二是可加速合金熔化,均匀成分。

5、精炼白渣脱硫处理时,适当加大吹氩流量。

6、喂线时,根据喂线种类调整氩气流量;铝线应提高脱硫速度,适当加大吹氩流量;钙线(硅钙线)要减小吹氩流量,流量大小以渣面涌动,钢水面不裸露为宜。

7、新包、大修包、小修、凉包、有包底钢包精炼过程要适当加大吹氩流量。

8、等待吊包时,要减少吹氩流量。

9、吹氩压力在0.2-0.8MPa、流量在100-300L/min之间调整。

开吹破顶压力为1.3-1.6MPa,破顶时间5秒左右。

10、钢包精炼炉在整个冶炼过程中,均必须进行吹氩搅拌。

如果发生氩气中断情况,则精炼过程停止进行。

因为精炼钢水上部受三相电极的加热,上部钢水温度高,只有通过吹氩搅拌,使包内钢水产生对流,从而均匀包内温度,加速成夹杂物的上浮,以及达到均匀成分的目的。

六、LF炉精炼工艺技术操作要点

1、配电工精炼前的检查与准备

1.1按设备操作规程认真检查各选择开关是否正确。

1.2检查各指示信号,仪表显示是否正常,发现问题及时通知有关人员处理。

1.3高压电系统是否正常,如有异常时,报告调度室,并及时

通知电气有关人员处理。

1.4检查无误后,报告精炼炉炉长。

2、精炼工精炼前的检查与准备

2.1确认电极升降系统正常,三相电极长度能满足精炼需要,特别是转炉开新炉及回炉钢水;检查电极接头处有无缝隙,如有缝隙,则吊至电极接长装置拧紧;检查电极头有无松动,松动时把电极头打掉;检查备用电极是否接长,数量是否充足。

2.2确认测温、定氧、取样装置工作正常,测温头、定氧头、取样器数量充足。

2.3检查渣料、合金料、脱氧剂、增碳剂等是否充足,并确认合金成分。

2.4确认炉盖升降正常,炉盖水冷系统、导电铜臂、电极夹钳等无漏水现象。

2.5检查炉盖耐材能否继续使用,特别是电极孔周围耐材料能否继续使用。

2.6确认喂丝机工作正常,各类线数量充足,成分明确,安装到位。

2.7检查底吹气管网有无漏气,总管压力1.5MPa以上。

2.8确认钢包车行走正常,停位准确,轨道内无障碍物。

2.9平台准备好大包保温剂。

3、座包工位

3.1钢包吊到精炼工位后,专人指挥行车把钢包平稳座正。

检查

机架有无变形,检查包壁是否发红

3.2检查钢包上沿有无残钢、残渣、异物等,防止钢包沿超高,确保钢包与炉盖平整接触。

3.3接通吹氩管,调整吹氩流量。

4、加渣料工位

4.1精炼钢包车运行至加渣料工位停稳后,检查工位是否准确。

4.2向钢包内加入造渣材料,渣料比为石灰:

萤石=3:

1〜5:

1,视渣况调整配比,渣料加入量为4〜7kg/t钢。

5、钢包精炼炉工艺流程示意图:

指挥座包检查钢包电极准备设备确认原材料准备接吹氩管吹氩操作

测温取样取渣样

渣料加入供电操作白渣操作吹氩操作合金成分微调

温度控制

Ar

6、钢水包放上座包工位,接通底吹Ar气,进行吹气搅拌

常用流量:

130-150NL/min,压力:

0.2—0.4MPa。

7、精炼钢包放上座包工位,在合适位置取样全分析、测温。

8开动座包车,使精炼包进入加热工位,下降加热盖。

9、根据测定温度及所炼钢种要求,调节好输入电压和电流,下降三

相电极进行通电加热。

10、停电,升起三相电极,升炉盖,测温,要求钢水温度、成分合格。

11、加料造渣:

钢水在加热工位,首先向钢包加入适量的合成埋弧渣,厚度为75mm左右。

然后,降下电极并起弧。

调节电流,对钢水进行升温和调温操作。

视情况分批加入石灰3~6Kg/t钢,预熔渣或调渣剂(造渣脱氧剂)2~4Kg/t钢,用较大功率送电约5分钟。

每根石墨电极电流设定:

32000A,电压设定:

200V。

电流可在27000-32000A之间调整。

电压可在120—380V之间分档调整。

12、造还原渣:

炉渣化好后,停电测温、取样,调整吹Ar强度。

往钢包中加铝粒或铝块,按0.2~0.5Kg/t钢分批加入。

根据渣样、钢样加石灰或调渣剂、合金后送电。

铝粒要求:

Al>99.0%,粒度为:

0.5-1.0mm。

13、精炼时间的控制:

保证精炼时间32分钟以上,钙处理后必须保证软吹Ar时间5分种以上,钙样必须喂完钙线后软吹氩3分钟才取样。

钙铁线或硅钙线喂线速度控制在3.5-4.5m/s左右。

14、精炼过程中,原则上禁止开高压吹Ar精炼,若因异常情况确需要开高压搅拌,时间不能超过2分钟。

15、加入渣料和合金后,必须保证15分钟精炼时间。

16、白渣出钢,保证(FeO+MnO)<1.0%

17、精炼应根据生产节奏、钢包状况控制好上台钢水温度,确

保中包过热度在20~35C

18、喂丝前温度、成份必须符合要求