A包装产品质量标准与检验方法Word格式.doc

《A包装产品质量标准与检验方法Word格式.doc》由会员分享,可在线阅读,更多相关《A包装产品质量标准与检验方法Word格式.doc(4页珍藏版)》请在冰点文库上搜索。

CY/T12—95书刊印刷品检验抽样规则。

GB/T985卜1990印刷技术术语。

CY/T5—1999平版印刷品质量要求及检验方法。

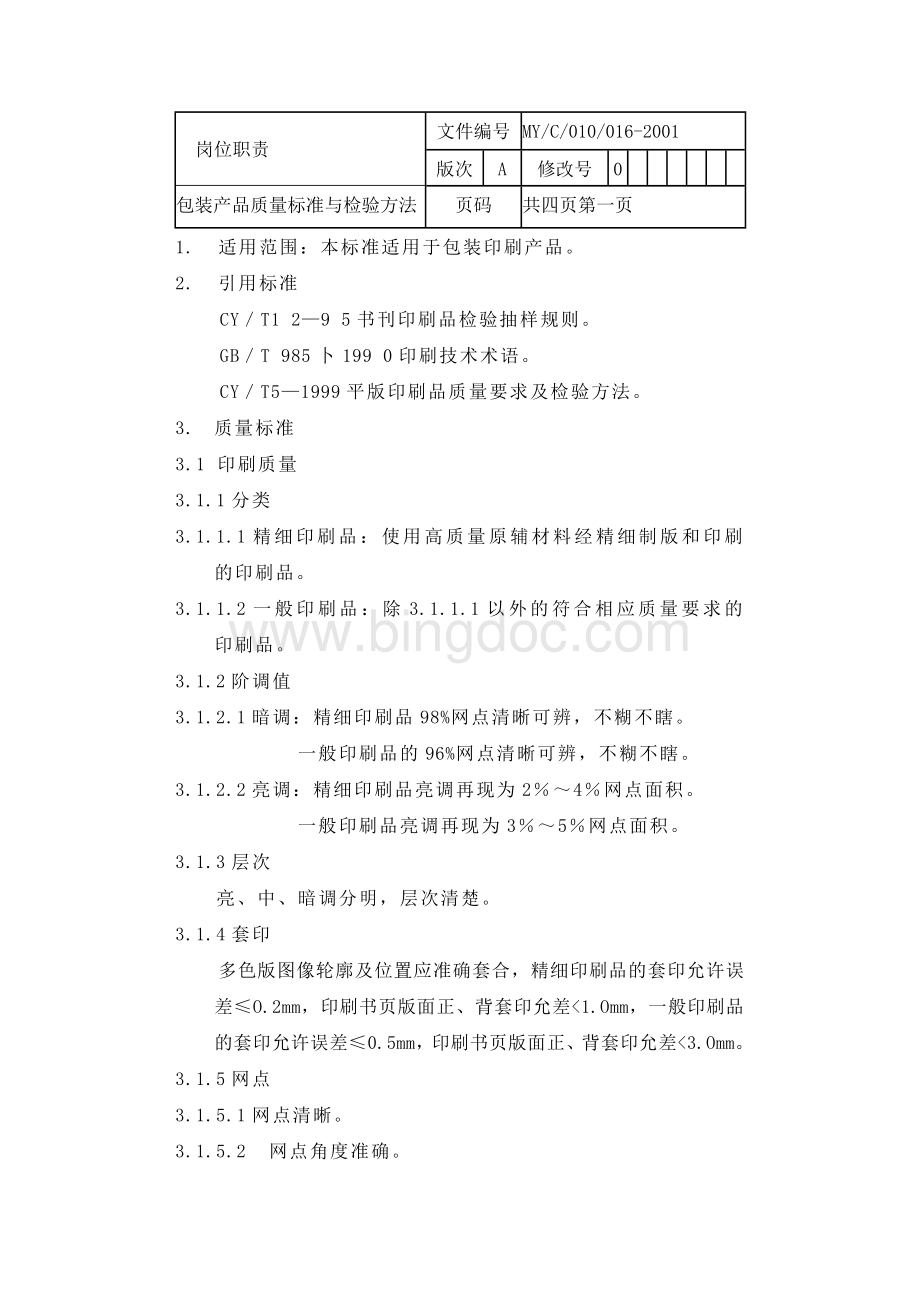

3.质量标准

3.1印刷质量

3.1.1分类

3.1.1.1精细印刷品:

使用高质量原辅材料经精细制版和印刷的印刷品。

3.1.1.2一般印刷品:

除3.1.1.1以外的符合相应质量要求的印刷品。

3.1.2阶调值

3.1.2.1暗调:

精细印刷品98%网点清晰可辨,不糊不瞎。

一般印刷品的96%网点清晰可辨,不糊不瞎。

3.1.2.2亮调:

精细印刷品亮调再现为2%~4%网点面积。

一般印刷品亮调再现为3%~5%网点面积。

3.1.3层次

亮、中、暗调分明,层次清楚。

3.1.4套印

多色版图像轮廓及位置应准确套合,精细印刷品的套印允许误差≤O.2mm,印刷书页版面正、背套印允差<

1.Omm,一般印刷品的套印允许误差≤0.5mm,印刷书页版面正、背套印允差<

3.Omm。

3.1.5网点

3.1.5.1网点清晰。

3.1.5.2网点角度准确。

共四页第二页

3.1.5.3不出重影。

3.1.6颜色

3.1.6.1颜色符合付印样。

3.1.6.2同批产品颜色基本一致。

3.1.7P刷外观

3.1.7.1版面干净,无明显脏迹。

3.1.7.2图文完整、清楚,位置准确。

3.1.7.3P刷接版色调目测一致。

3.2P后力口工

3.2.1覆膜

3.2.1.1粘结牢固。

3.2.1.2表面平整不模糊,光洁度好,无皱折、起泡、粉箔痕。

3.2.1.3无亏膜,不出膜。

3.2.1.4无明显卷曲。

3.2.1.5干燥程度适当,无粘坏表面薄膜或纸张的现象。

3.2.2模切、糊(钉)盒

3.2.2.1规格尺寸:

包装盒的规格尺寸符合《生产通知单》的要求。

3.2.2.2外形:

包装盒成形后不能扭曲变形。

3.2.2.3用胶:

包装盒粘口用胶根据包装盒表面材料和环境情

况选用适当的胶粘剂。

3.2.2.4切口:

切口光洁,线型均匀,无刀花、毛边。

3.2.2.5压痕:

压痕清晰,深浅适度。

3.2.2.6舌头、插口配合:

“舌头”与“插口”配合准确,不歪不斜。

3.2.2.7胶量:

施胶量要适度,成品盒不能出现“粘膛”和开

共四页第三页

胶。

3.2.2.8打钉规格、数量、种类符合要求。

3.2.2.9糊(钉)盒牢固,不开盒。

3.2.2.10成盒精度:

8开以下误差<

0.5mm,8开以上误差<

1.Omm。

3.2.3裱楞

3.2.3.1楞纸的克重、规格、质地符合要求。

3.2.3.2裱楞后要平整,成盒后不变形,模切时不开裂。

3.2.3.3里纸、面纸与楞纸粘接牢固,不开胶,不起鼓。

3.2.3.4基本无透楞现象。

3.2.3.5面纸无粘脏、磨损。

3.2.4磨亮

3.2.4.1用料符合要求。

3.2.4.2磨亮后平整、不变形,模切时不开裂。

3.2.4.3磨亮均匀,无气泡,无条痕。

3.2.4.4亮度、光洁度符合要求。

3.2.4.5磨亮后干燥良好,无粘连、磨损、划痕。

3.3外观:

成品外观整洁,无脏污、残破。

3.4包装

3.4.1包装完整,无破损,保证产品完好。

3.4.2扎捆包装整齐、结实、清洁。

3.4.3包装标识文字表达清楚明了。

4.检验方法

5.4.1按行标CY/T12-95《书刊印刷品检验抽样规则》,本厂合格质量水平AQL=4%,并采用检查水平S-4。

6.4.2抽样采用一次抽样方案,见下表:

共四页第四页

批量

15l—500

50l—1200

1201—

1000O

10001—

35000

35000—

500000

≥

500001

样本大小

13

20

32

50

80

125

合格判定数

1

2

3

5

7

10

不合格判定数

4

6

8

l1

4.3取样方法:

每批按成品包装数抽取2%—5%,每包中抽取l3—20个,达到抽样方案样本数为止。

4.4判定

a.发现有一处不符合标准,即判定为检验个体不合格。

b.累计不合格数超出本批对应的合格判定数,即判为整批不合格并退回选整工段重新选整,否则判为整批合格。

4.5采用目测、放大镜、直尺等检验。