10万吨规模稀硝酸装置.docx

《10万吨规模稀硝酸装置.docx》由会员分享,可在线阅读,更多相关《10万吨规模稀硝酸装置.docx(9页珍藏版)》请在冰点文库上搜索。

10万吨规模稀硝酸装置

一装置概况

一、生产规模及产品品种

1、生产规模:

本装置设计生产能力为年产10.5万吨58~60%稀硝酸(折100%),全年运转周期8000小时,每小时生产14.3吨。

2、产品品种:

本装置生产58~60%稀硝酸。

二、装置组成:

1、装置组成

由“四合一”机组、氨蒸发、氨氧化、热回收、吸收等组成。

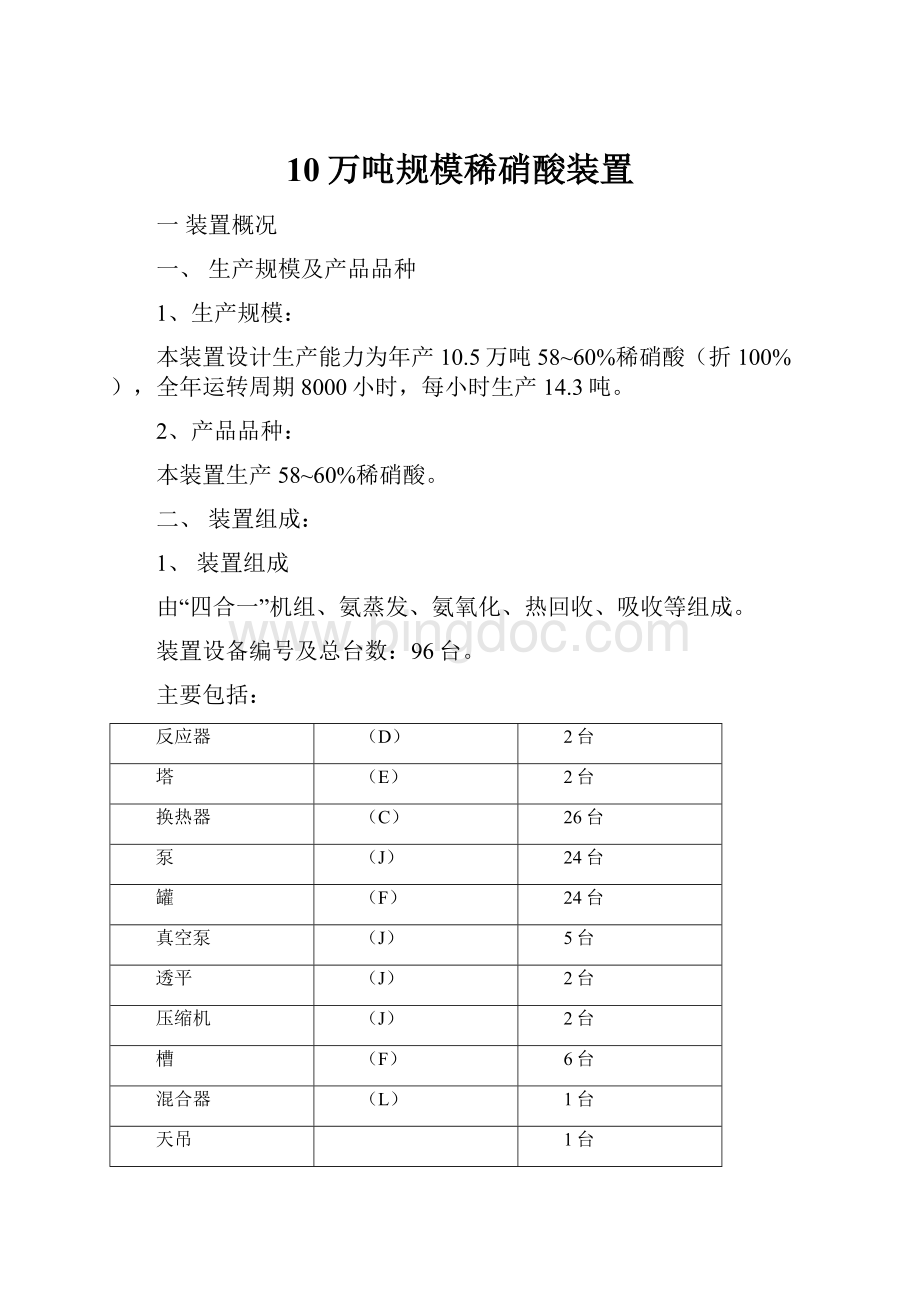

装置设备编号及总台数:

96台。

主要包括:

反应器

(D)

2台

塔

(E)

2台

换热器

(C)

26台

泵

(J)

24台

罐

(F)

24台

真空泵

(J)

5台

透平

(J)

2台

压缩机

(J)

2台

槽

(F)

6台

混合器

(L)

1台

天吊

1台

2、建筑面积:

占地面积:

3850平方米

二 工艺技术原理

1、反应机理:

(1)因催化剂对氧的吸附能力强,氧分子被吸附到催化剂表面后两原子间的键断裂。

(2)催化剂吸附氨分子,氧原子与氨分子中的氮和氢结合。

(3)重新进行电子排列生成NO、H2O。

(4)因催化剂对NO、H2O吸附力小,NO、H2O脱离催化剂向气相中扩散。

2、反应方程式:

氨和空气混合气在铂催化剂的作用下生成NO,此反应实在氧化炉中进行的,化学反应方程式为:

4NH3+5O2=4NO+6H2O+Q

温度超高副反应生成:

4NH3+4O2=2NO2+6H2O

4NH3+3O2=2N2+6H2O

2NH3=N2+3H2

2NO=N2+O2

4NH3+6NO=5N2+6H2O

b.NO继续氧化成NO2,此反应是在一系列换热设备中进行的,化学反应方程式为:

2NO+O2=2NO2+Q

c.用脱盐水吸收NO2生成硝酸,此反应是在吸收塔内进行的,化学反应方程式为:

3NO2+H2O=2HNO3+NO+Q

通过上述三步反应,可制得65%的硝酸。

3、影响氧化反应因素:

(1)反应温度:

温度升高,氨转化率升高,温度过高副反应增加,铂损失增加,温度降低,氨转化率降低,氨损失小。

最适应的温度:

850—870℃。

(2)反应压力:

氨氧化是体积增大反应,压力升高,对反应不利。

但是从经济角度看,适当提高压力,增加生产能力,提高铂网强度和使用寿命。

(3)混合气中氨的浓度:

氨气在空气中混合气体爆炸极限为:

上限27%,下限15.5%,在实际生产中采用氧过量的氨空比,因此氨空混合气中氨的浓度应控制在9—11%。

NH3% 14 11.39.6—9.7

0.75 1.25 1.29 1.7 2.0

O2:

NH3

从图中可以看出最佳氨氧比为:

O2:

NH3=1.7~2.0

氨的浓度增加有利反应,降低不利于反应。

(4)接触时间:

接触时间短,反应不完全,氨损失大,时间长副反应增加,生产能力下降,氨消耗大,从理论计算有最适宜的接触时间,实际生产中,从经济角度考虑采用比最适宜的时间稍少一些。

(5)催化剂的活性:

本装置采用:

含铂90%,铑10%二元催化剂拉成丝,织成网,网直径采用Φ=0.076mm。

催化剂的活性与制造质量、反应条件、活性表面积及容易引起铂网中毒物等有关。

(6)原料气的净化度:

辽化空气杂质:

SO2、Fe2O3、SiO2、HSS、Cl2、PH3、碳水化合物,固体颗粒。

这些物质不但可以降低空气纯度,还造成催化剂暂时性中毒和永久性中毒。

本装置对空气净化采用三级干式过滤,过滤元件采用玻璃纤维。

1级卷廉式:

过滤压差5—12mmH2O,效率:

45%;

2级袋式:

过滤压差11.2—22.4mmH2O,效率:

89%;

3级箱式:

过滤压差12—25mmH2O,效率:

99.9%;

过滤条件:

颗粒直径>0.3mm,

液氨的杂质:

压缩机油,催化剂粉末,铁锈和水等。

采用缓冲、沉降后,通过玻璃纤维过滤。

原料中杂质多:

①易使催化剂中毒,反应速度下降;

②原料浓度降低,不利于反应进行。

4、NO氧化反应及影响因素:

(1)NO氧化反应:

2NO+O2=2NO2

副反应:

NO+NO2=N2O3

2NO2=N2O4

(2)影响NO氧化因素:

影响NO氧化的因素有反应温度、压力、反应物的浓度、停留时间、催化剂。

温度越低对NO氧化越有利,在一定条件下NO的氧化速度与压力的三次方成正比,反应时间与压力平方成反比,压力增高对反应有利。

①当其它条件一定时,随着氧化度a的增加,所需氧化时间也增长,但增长并不是等速的,a小时,τ增加较小,a大时,τ增大很多,这是由于a大时,NO浓度很少,氧化推动力减少的缘故,所以要使NO完全氧化是很困难。

②当其它条件不变,仅改变操作压力时,由于Kp值的改变而变化不大,因而可以认为τ与P2成反比,即增加操作压力,氧化所需的时间降低很多,故操作压力增加可以大大加速NO的氧化速度。

③当其它条件不变时,改变温度,温度降低Kp增加,但a和τ一定时,Kpa2P2τ不变,故τ降低,所以从加快反应速度的观点看和平衡一样,降低温度有利。

④氧化所需要的容积V与气体流量V0(m3/s)和所需要的氧化时间成正比,即:

V=V0τ,又由前知:

τ与P2成反比而V0又与P成反比,故V约与P3成反比,这就是说当操作压力增加一倍,则NO氧化所需的反应容积可缩小到原有容积的1/8,温度降低气体流量V0和氧化所需的时间缩短,从而使V减少。

⑤若a一定时,增加氧的浓度,即增大r,则使τ降低,反之,当r一定时,增加a,也同样使τ降低,但实际生产并非这样简单,因此提高a,就势必要降低r而增加r又势必减小a,因此,气体组成的改变,有两个互相矛盾的因素,一是使r降低,二是使τ增长,这就牵扯到最适宜浓度问题,实践证明,氧量可根据吸收后尾气中的氧浓度来判断。

5、吸收反应机理及影响反应因素

(1)吸收反应机理:

将混合气中的氨氧化物气体用水吸收生产稀硝酸,方程式为:

3NO2+H2O=2HNO3+NO↑+Q

原则:

在生产出合乎浓度要求的稀硝酸和保证一定量的总吸收度的前提下,尽量减少吸收容积系数,降低吸收设备的投资。

(2)影响吸收反应的因素

①温度:

低温有利于吸收反应和NO的氧化反应向右进行。

降低塔内温度有利反应,温度太低,增加HNO3和NO2含量多,NO2合成N2O4,溶在HNO3中,在漂白塔中NO2分离不出,降低成品酸的合格率,温度高产品收率低,容积系数大,生产能力降低。

降低温度有利于吸收反应和NO氧化反应向右进行,增加吸收反应速度和减少设备容积,降低一次性投资。

②压力:

提高压力不仅可使平衡向生成硝酸的方向移动,并有利于提高成品酸的浓度,同时对硝酸生产的速度有很大的影响,这是因为NO在气相中所需氧化空间几乎与压力的三次方成反比,所以加压可大大减少吸收容积。

③气体组成:

a.氮氧化物浓度:

使成品酸浓度提高的措施之一,是提高NO2的浓度或提高氧化度a。

b.氧的浓度:

根据尾气中的氧含量判断空气的加入量,一般控制在3—5%,太高则使NO2浓度降低,太低则NO氧化速度减慢,或氧化率低。

④吸收塔的冷却效率:

冷却效率越高换热效果越好,塔温越低,气体的体积降低。

从而导致反应平衡向生成硝酸方向移动,而且设备体积可以相应缩小。

6、尾气处理:

(1)尾气处理的原则:

①尾气中的NOx含量小于200ppm;

②回收的NOx尽可能变成有用产品;

③设备简单,运行稳定;

④经济效益好。

(2)吸收方法:

①物理法:

吸附法,用丝光沸石吸附NOX,操作费用高。

②化学法:

a.化学吸收法:

用NaOH、Na2CO3、Ca(OH)2、NH3中和,成本高。

b.催化还原法:

采用催化反应剂载体Al2O3催化剂CuO—CrO,由于此方法成本较低,故本装置采用此方法进行尾气处理。

(3)催化还原法反应式:

4NH3+6NO=5N2+6H2O+423345卡

8NH3+6NO2=7N2+12H2O+653311卡

4NH3+3O2=2N2+6H2O+302630卡

2NH3=N2+3H2—21960卡

4NH3+5O2=4NO+6H2O+216700卡

2NH3+8NO=5N2O+3H2O+226570卡

4NH3+4O2=2N2O+6H2O+263612卡

6NH3+8NO2=7N2O+9H2O+381370卡

7、催化剂:

(1)组成及概念:

组成:

本装置采用含铂90%,含铑10%的二元催化剂。

主要是因为选择性更好,NH3转化率更高,机械强度好。

活性表面积:

铂催化剂活性表面积:

系指在单位面积(或单位重量)的铂网上,经纬线的总表面积。

活性表面积:

d——线径,cm

n——每平方厘米铂网上孔数

常用n=1024(孔)。

(2)催化剂中毒的原因:

a.磷化物:

PH3,使铂网永久性中毒,含PH30.2ppm使催化剂活性下降到20%。

b.砷化物:

同磷化物使铂网永久性中毒,甚至更严重。

c.硫化物:

H2S会使铂网催化剂暂时性中毒。

d.碳氢化合物:

C2H2(0.44%)暂时性中毒,使氧化率降至70%。

e.油脂和有机化合物:

使铂网温度升高,生成碳与铂生成碳化物,铂网变脆,活性面积减少,每1.3mg油脂/m3,氧化性降2%。

f.碱金属:

NaOH、KOH腐蚀作用。

g.水蒸汽:

在铂网上覆盖、污染、减少活性面积。

h.灰尘:

在铂网上覆盖、污染、减少活性面积。

i.铜氧化物:

j.铁氧化物:

可作氨催化剂,使NH3分解,氧化变成N2。

(3)铂网的报废和再生:

a.铂网的报废条件:

①铂网的重量损失10%以上;

②铂网的破损面积在1/3以上;

③使用时间14000小时以上(1年半)。

b.铂网的再生:

碱洗、酸洗(HCl),加热至65—75℃,然后用TW水洗至中性,凉干,急用时酒精喷灯烧至活化。

(4)铂网的损失和铂尘的回收: