《ERP上机实验》实验四.docx

《《ERP上机实验》实验四.docx》由会员分享,可在线阅读,更多相关《《ERP上机实验》实验四.docx(18页珍藏版)》请在冰点文库上搜索。

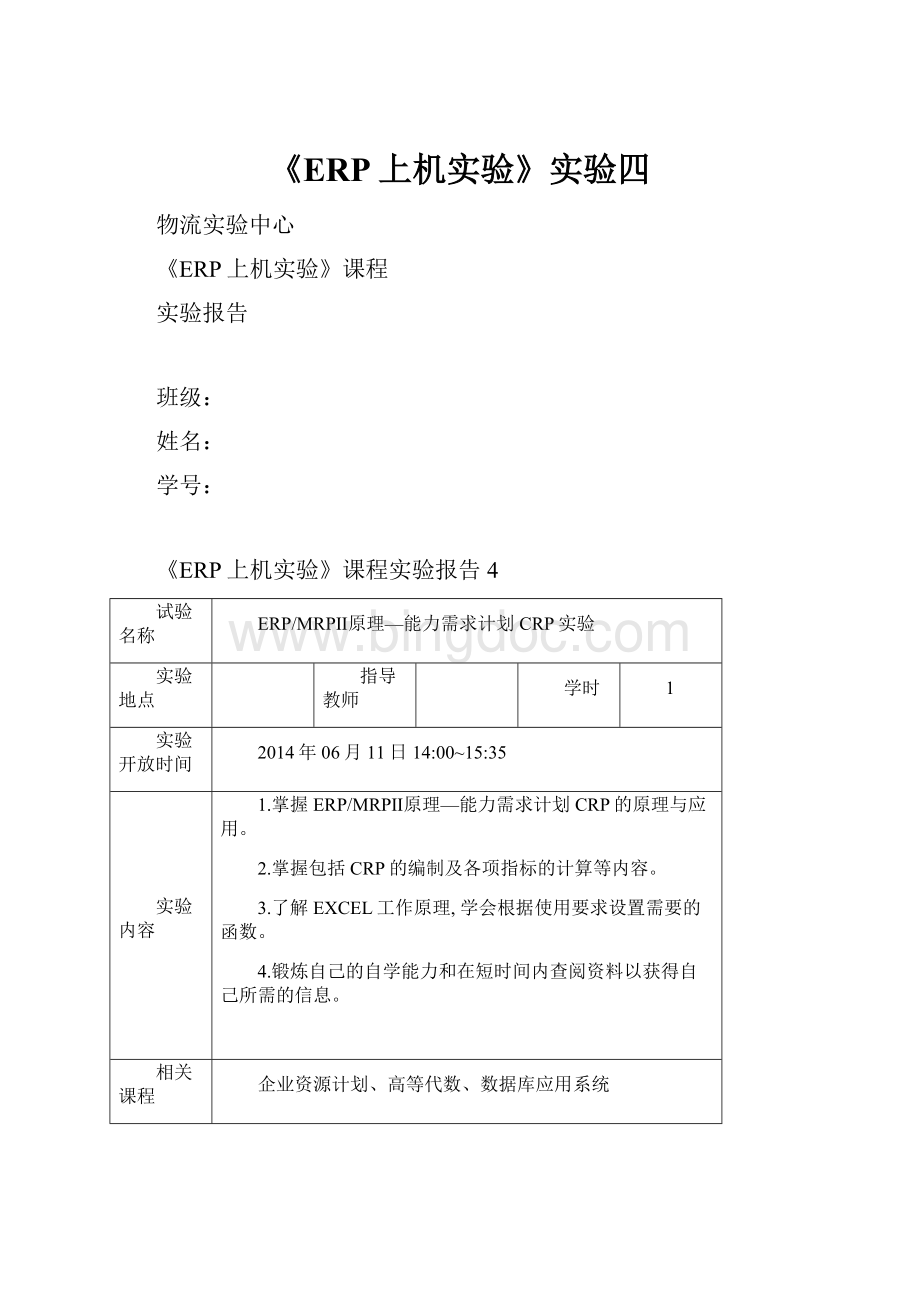

《ERP上机实验》实验四

物流实验中心

《ERP上机实验》课程

实验报告

班级:

姓名:

学号:

《ERP上机实验》课程实验报告4

试验名称

ERP/MRPⅡ原理—能力需求计划CRP实验

实验地点

指导教师

学时

1

实验开放时间

2014年06月11日14:

00~15:

35

实验内容

1.掌握ERP/MRPⅡ原理—能力需求计划CRP的原理与应用。

2.掌握包括CRP的编制及各项指标的计算等内容。

3.了解EXCEL工作原理,学会根据使用要求设置需要的函数。

4.锻炼自己的自学能力和在短时间内查阅资料以获得自己所需的信息。

相关课程

企业资源计划、高等代数、数据库应用系统

应具备的基本技能

理论基础知识扎实,具有一定的动手能力

备注

每1名同学1台电脑,EXCEL软件

实验原始数据:

某产品A的物料清单见图1,其主生产计划、工艺路线及工作中心工时定额信息和工序间隔时间见表1。

Ø零件B、C的批量规则均是:

2周净需求

Ø零件E的批量规则是:

3周净需求

Ø零件F的批量规则是:

固定批量80

该产品生产每周工作5天,每天工作8小时,每个工作中心有一位操作工,所有的工作中心利用率和效率均为95%。

1)试编制其能力需求计划(CRP);

2)并分析其能力情况。

图1产品A的BOM表

表1编制能力需求计划的相关输入数据表

实验计算流程:

实验内容:

能力需求计划(CRP)是在物料需求计划MRP编制之后,对MRP进行验证的处理过程。

为此,我们必须先编制MRP计划,再编制能力需求计划。

能力需求计划的编制则包括计算工作中心能力、用倒序排产法计算每道工序的开工日期和完工日期、编制负荷图等三个步骤。

1.编制MRP计划:

根据MRP编制方法及已知条件,可编制产品A的MRP计划。

表2产品A的MRP计划

项目时间

1

2

3

4

5

6

7

8

9

10

A

主生产计划

25

25

20

20

20

20

30

30

30

25

毛需求量

25

25

20

20

20

20

30

30

30

25

计划接收量

预计可用库存

净需求量

25

25

20

20

20

20

30

30

30

25

计划定单产出量

25

25

20

20

20

20

30

30

30

25

计划定单投入量

25

25

20

20

20

20

30

30

30

25

B

LT=1周

批量=2周净需求量

毛需求量

25

25

20

20

20

20

30

30

30

25

计划接收量

38

预计可用库存(现14)

27

2

20

0

20

0

30

0

25

0

净需求量

38

40

60

55

计划定单产出量

38

40

60

55

计划定单投入量

38

40

60

55

E

LT=2周

批量=3周净需求量

毛需求量

38

40

60

55

计划接收量

76

预计可用库存(现5)

5

43

43

3

3

55

净需求量

112

计划定单产出量

112

计划定单投入量

112

F

LT=1周

批量=固定批量80

毛需求量

38

40

60

55

计划接收量

预计可用库存(现22)

22

64

64

24

24

44

44

69

69

69

净需求量

80

80

80

计划定单产出量

80

80

80

计划定单投入量

80

80

80

C

LT=2周

批量=2周净需求量

毛需求量

50

50

40

40

40

40

60

60

60

50

计划接收量

72

预计可用库存(现33)

55

5

40

0

40

0

60

0

50

0

净需求量

75

80

120

110

计划定单产出量

75

80

120

110

计划定单投入量

75

80

120

110

2、编制能力需求计划(CRP)

第1步:

计算工作中心能力:

为了编制能力需求计划,首先要计算工作中心的负荷能力(详细说明编制过程)。

各工作中心所需的负荷能力可用下式计算:

工作中心负荷能力=件数×单件加工时间+准备时间

(1)对于工作中心30

根据表1编制能力需求计划的相关输入数据表可知:

产品A在工作中心30加工,单位加工时间和生产准备时间分别为0.09定额工时和0.40定额工时。

因此对于主生产计划的每一批计划量负荷分别为

25×0.09+0.40=2.65定额工时

20×0.09+0.40=2.20定额工时

30×0.09+0.40=3.10定额工时

(2)对于工作中心25

零件B是在这个工作中心仅有的加工零件。

假设计划接收量订单已经完成,不在考虑其负荷,能力需求量仅由计划订单下达量得到,对零件B的各计划订单下达量所需负荷为;

38×0.06+0.28=2.56定额工时

40×0.06+0.28=2.68定额工时

60×0.06+0.28=3.88定额工时

55×0.06+0.28=3.58定额工时

(3)对于工作中心20

零件C的最后一道工序20在工作中心加工。

工序20的单位加工时间和生产准备时间分别为0.07定额工时和1.10定额工时。

对零件C的各计划订单下达量所需负荷为:

75×0.07+1.10=6.35定额工时

80×0.07+1.10=6.70定额工时

120×0.07+1.10=9.50定额工时

110×0.07+1.10=8.80定额工时

(4)对于工作中心15

零件C的第一道工序10和零件E的最后一道工序20在工作中心15加工。

零件C的单件加工时间和生产准备时间分别为0.14定额工时和1.60定额工时。

对零件C的各计划订单下达量所需负荷为

75×0.14+1.60=12.10定额工时

80×0.14+1.60=12.80定额工时

120×0.14+1.60=18.40定额工时

110×0.14+1.60=17.00定额工时

零件E的工序20,单件加工时间为0.26定额工时,生产准备时间为0.96定额工时。

零件E在10周的展望器中只有第四周有112的计划订单,但在第二周有个76的计划接收量,这是计划在第二周完成的订单下达,假设这个订单的第一道工序10已在工作中心10完成,在工作中心15的第二道工序还没开始,因此还需考虑这份订单在工作中心15的能力需求量:

112×0.26+0.96=30.08定额工时

76×0.26+0.96=20.72定额工时

(5)对于工作中心10

工作中心10加工零件E的第一道工序10和完成零件F唯一的工序10。

零件E在工作中心10的单间加工时间为0.11定额工时,生产准备时间0.85定额工时,由于零件E在第二周的下达订单已完成,所以只考虑零件E在第四周的112件计划订单所需负荷。

112×0.11+0.85=13.17定额工时

零件F在该工作中心的单件加工时间为0.11定额工时,生产准备时间为0.85定额工时,零件F所有订单都是80,所以每批所需负荷为:

80×0.11+0.85=9.65定额工时

第2步:

用倒序排产法计算每道工序的开工日期和完工日期(详细说明编制过程)。

倒序排产法:

将MRP确定的定单完成时间作为起点,安排各道工序,找出各工序的开工日期,得到MRP定单的最晚开工日期。

分别计算各零件,每一批定单每道工序的开工日期和完工日期。

(1)计算每个工作中心的可用能力

工作中心每天的可用工时=每天工时×操作人数×效率×利用率

各个工作中心每天可用能力为:

8×1×0.95×0.95=7.22定额工时

一周最大的可用能力为:

7.22×5=36.10定额工时

(2)计算每个工作中心对各负荷的加工天数

a)对于工作中心30

零件A:

25件:

2.65÷7.22=0.367≈1天

20件:

2.2÷7.22=0.304≈1天

30件:

3.1÷7.22=0.429≈1天

b)对于工作中心25

零件B:

38件:

2.56÷7.22=0.354≈1天

40件:

2.68÷7.22=0.371≈1天

60件:

3.88÷7.22=0.537≈1天

55件:

3.58÷7.22=0.495≈1天

c)对于工作中心20

零件C:

75件:

6.35÷7.22=0.88≈1天

80件:

6.7÷7.22=0.98≈1天

120件:

9.5÷7.22=1.32≈1天

110件:

8.8÷7.22=1.22≈1天

d)对于工作中心15

零件C:

75件:

12.1÷7.22=1.68≈2天

80件:

12.8÷7.22=1.773≈2天

120件:

18.4÷7.22=2.548≈3天

110件:

17÷7.22=2.354≈2天

零件E:

112件:

30.38÷7.22=4.21≈4天

76件:

20.72÷7.22=2.87≈3天

e)对于工作中心10

零件E:

112件:

13.17÷7.22=1.82≈2天

零件F:

80件:

9.65÷7.22=1.34≈1天

(3)计算每道工序的开工日期和完工日期

由表2产品A的MRP计划可知,零件C在第一个计划订单为75件,为了避免第三周期出现缺货,零件C的提前期为2周,75件的计划订单应在周三星期一早上完成。

由于最后一道工序完成后,按计划还有安排一天的运输时间,所以工序20的完成时间为第二周的第四天下班时间,工序20的的生产时间为1天,所以工序20的开始加工时间为第二周第四天上班时间,第二周的第二天和第三天用于运输和排队等待。

工序10的生产时间为2天,在第二周的第一天下班结束,第一周第五天上班时间开始,第一周的3、4天用于运输和排队等待。

第一个计划订单75工序:

图2第1个计划订单75件工序安排

由上图可看出,计算的订单开工日期比MRP系统所确定的开始时间晚两天。

同理:

第二个计划订单80工序安排:

图3第2个计划订单80件工序安排

第三个计划订单120工序安排:

图4第3个计划订单120件工序安排

第四个计划订单110工序安排:

图5第4个计划订单110件工序安排

对每个主生产计划量和物料清单中的各项目重复进行这个过程,得到产品A与各个零件的整体能力需求计划表。

表3工作中心能力需求表(CRP)

零件

工作中心

拖期

计划周期

1

2

3

4

5

6

7

8

9

10

A

30

0

2.65

2.65

2.20

2.20

2.20

2.20

3.10

3.10

3.10

2.65

B

25

0

0

2.65

0

2.68

0

3.88

0

3.58

0

0

C

20

0

0

6.35

0

6.70

0

9.50

0

8.80

0

0

15

0

12.10

0

12.80

0

18.40

0

17.00

0

0

0

E

15

0

20.72

0

0

0

30.08

0

0

0

0

0

10

0

0

0

0

13.17

0

0

0

0

0

0

F

10

0

9.65

0

0

0

9.65

0

9.65

0

0

0

第3步:

编制负荷图

详细说明并绘制各工作中心能力负荷曲线图。

由上面的能力需求计划表得到工作中心负荷表如下:

表4工作中心负荷表

工作中心

拖期

计划周期

1

2

3

4

5

6

7

8

9

10

30

0

2.65

2.65

2.20

2.20

2.20

2.20

3.10

3.10

3.10

2.65

25

0

0

2.56

0

2.50

0

3.88

0

3.58

0

0

15

0

32.82

0

12.80

0

48.48

0

17.00

0

0

0

20

0

6.35

6.70

9.50

8.80

0

0

10

0

9.65

0

0

13.17

9.65

0

9.65

0

0

0

各工作中心一周中的最大可用能力为7.22×5=36.10小时。

为了按周期累计工作中心负荷,将每个工作中心的每个订单所需的全部符合定额工时加在一起,按照周期累加该工作中心的负荷,最终得到为满足计划生产所需的总设备工时或劳动力工时。

负荷直方图反应了负荷和能力的关系。

下面分别为各工作中心负荷图。

图6工作中心30负荷图

图7工作中心25负荷图

图8工作中心15负荷图

图9工作中心20负荷图

图10工作中心10负荷图

由上面各图可知,各个工作中心除工作中心15周期5超负荷外全为低负荷状态,给生产造成较大的浪费。

实验心得:

通过本次实验,对能力需求计划的编制过程和方法有了充分的理解,深入学习掌握了能力需求计划编制中各项指标的计算和含义,能够独立编制简单的能力需求计划。

主要的学习收获如下:

1、如何计算每个工作中心上每道工序的负荷及每个工作中心的可用能力和每个工作中心对各负荷的加工天数。

2、如何利用倒序排产法计算每道工序的开工日期和完工日期并得出整体的能力需求计划表。

3、如何利用整体能力需求计划表得出各工作中心负荷表并编制能力负荷图及对能力负荷图进行分析。

在学习编制能力需求计划表的过程中,也对能力需求计划的原理及作用有了更加深入的了解。

知道了能力需求计划协调能力需要和可用能力之间的关系,用于分析和检验生产计划大纲、主生产计划和物料需求计划的可行性。

生产计划能否顺利实施,生产任务能否按计划完成,是否能达到既定的生产指标,都需要在能力需求计划中进行平衡。

这对以后在应用ERP系统解决企业实际问题时积累了经验,也为以后生产工作中进一步使用能力需求计划奠定了基础。