数车专业一体化课程标准Word格式.docx

《数车专业一体化课程标准Word格式.docx》由会员分享,可在线阅读,更多相关《数车专业一体化课程标准Word格式.docx(31页珍藏版)》请在冰点文库上搜索。

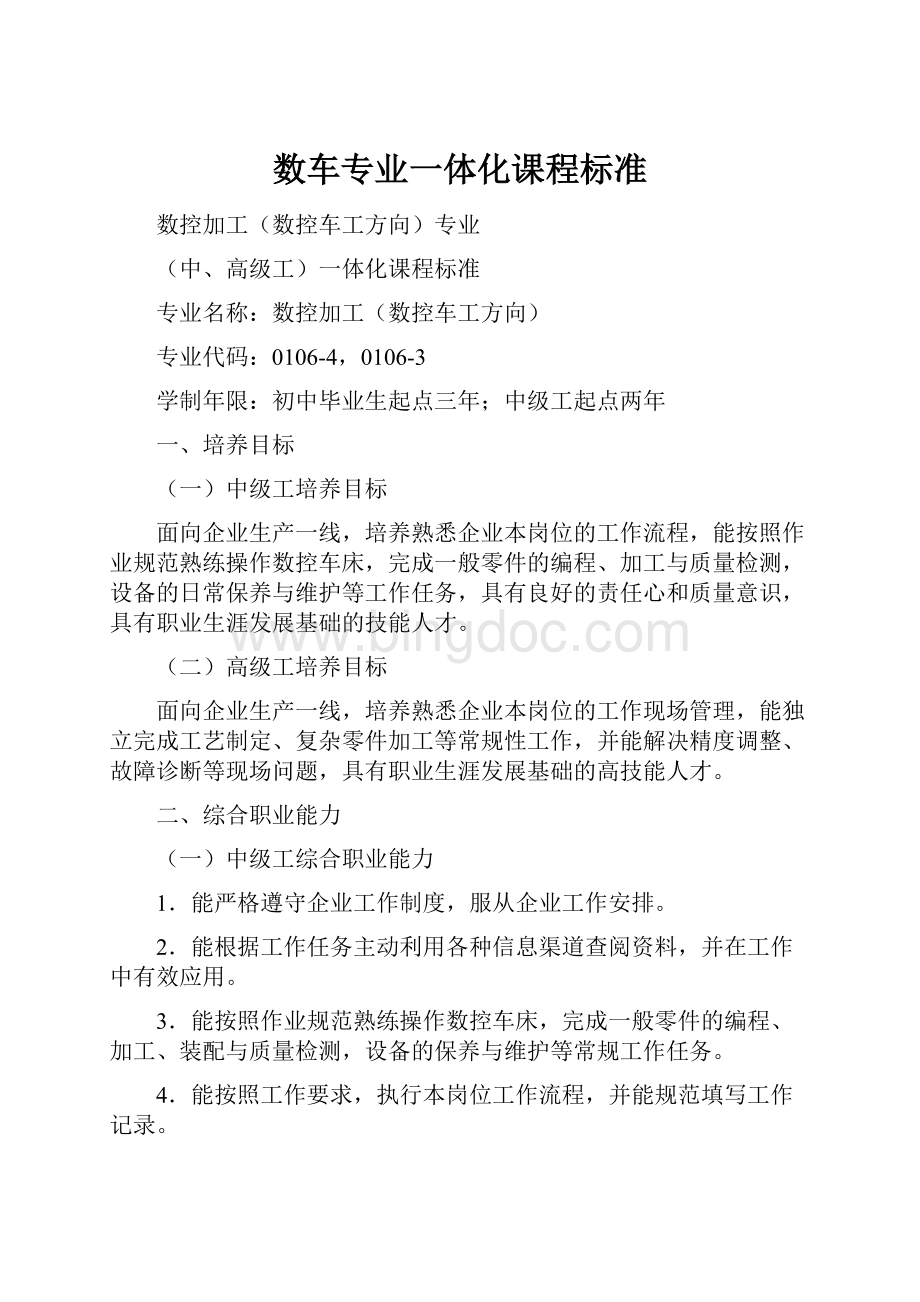

(职业资格等级)

一体化课程

1

中级

零件的钳加工

2

零件的普通车床加工

3

组合件的加工与装配

4

数控车编程与模拟加工

5

零件的数控车床加工

6

产品质量检测

7

高级

配合件的数控车床加工

8

数控车床的精度检测

9

异型件的数控车床加工

10

计算机辅助编程与加工

11

零件的数控铣(加工中心)编程与模拟加工【选修】

12

零件的数控铣(加工中心)加工【选修】

(二)一体化课程描述

课程名称1

教学安排

第学期

课时时间

建议学时

课程学习目标

学生学习完本课程后,应当:

1.走进车间,认知职业:

通过观摩现场、观看视频图片等方式,感知企业生产环境和生产流程,了解安全生产要求、规章制度和技术发展趋势等,并通过各种方式展示所认知的信息。

2.能识别常用手工工具和设备(如钻床、砂轮机等),说明其功能。

3.能规范使用工具和设备(如钻床、砂轮机等),利用工具仿制简单零件,并能正确保养和归置工具和设备。

4.能识读零件的轴侧图和三视图,说出图样中的信息(如形状、尺寸、表面粗糙度、公差、材料等),并指出各信息的意义。

5.能按照国标手工绘制零件的轴侧图和三视图。

6.能借助机械工人切削手册,查阅所用材料的牌号、用途、性能、分类。

7.能叙述、图示常用的热处理方式、环节和用途,通过某种方式验证热处理。

8.能识别常用量具(如卡尺、千分尺、高度尺、万能角度尺等),判别检验量具是否在检定周期内,根据零件的特点,正确选择量具,规范使用量具,正确读数并准确记录。

9.能用CAD软件绘制零件图样。

10.能识读装配图,按明细表找出相应的零件,说出其名称,并明确各零件的功能和位置关系。

学习内容

1.安全生产要求、规章制度和机械加工技术发展趋势

2.常用手工工具和设备的名称、规格及功能。

3.工具和设备的使用和保养方法

4.现场5S管理内容

5.安全用电常识

6.轴侧图、零件图、装配图、机械制图国家标准

7.表面粗糙度、尺寸公差、形位公差

8.金属材料的牌号、用途、性能、分类。

9.常用的热处理方式和用途

10.钳工的划线、锯削、锉削、孔加工、錾削、螺纹加工、简单装配等基本技能

11.基准、工序、工步、加工余量等工艺概念

12.常用量具名称、规格、用途、使用和保养方法

13.CAD软件

教学建议

1.该课程可以利用一个或多个具有实际使用价值的组合件,作为课程实施的载体

2.在教学过程中组合件各零件的制作,由简单到复杂

3.组织教学过程从做到学,从形象到抽象

4.教学中要特别关注操作规范性,贯彻国标

5.认识职场可采用现场观摩,要求学生对观摩作反馈

6.相关的理论基础知识应结合实习的内容逐渐展开学习

7.教学中教师更多采用工作页,引导学生主动学习,成为学生学习的咨询者

8.该课程应设置更多的实践时间

课程名称2

典型工作任务描述

生产主管根据零件特征、加工要求以及现有工艺设备,综合考虑加工成本、稳定性等因素,确定该零件部分或全部加工部位需使用普通车床加工。

该类零件的加工特征主要包括外圆、端面、沟槽、孔、锥面和普通螺纹,精度一般为IT8-IT10,表面粗糙度为Ra1.6-Ra3.2μm。

操作者从车间生产主管处(室)接受任务并签字确认,根据工艺规程文件和交接班记录,制定本岗位加工计划,准备材料、工量夹具、刀具及普通车床,按车床安全操作规程和工艺规程,装夹刀具和工件,合理选择切削用量、切削液,按工艺和图样要求切削工件,加工过程中要适时检测确保质量,加工完毕后自检,规范存放零件,送检并签字确认,按照现场管理规范清理场地、归置物品、保养设备并填写保养记录。

设备保养时要按照国家环保要求和企业要求处理废油液。

下班前填写交接班记录。

一体化课程学习目标

学生在学完本课程后,能够:

1.按照车间安全防护规定,穿戴劳保用品,执行安全操作规程

2.能描述车床的组成、结构、功能,指出各部件的名称和作用,并能按车床的安全操作规程操作

3.能独立阅读生产任务单,明确工时、加工数量等要求,说出所加工零件的用途、功能和分类

4.能查阅机床使用手册,明确机床功率、扭矩、精度等技术参数,判别加工的可能性

5.能识读图纸和工艺卡,查阅相关资料并计算,明确加工技术要求,制定加工工步

6.根据零件特征,经过查阅切削手册,正确选择刀具材料和结构形式

7.能识别常用刀具材料(如高速钢、硬质合金),根据零件材料和形状特征,通过查阅切削手册和刀具手册,合理选择刀具

8.综合考虑零件材料、刀具材料、加工性质、机床特性等因素,查阅切削手册,确定切削三要素中的切削速度、每转进给量和切削深度,并能运用切削速度计算公式,计算相应的转速

9.能根据现场条件,查阅相关资料,确定符合加工技术要求的工、量、夹具,辅件及切削液

10.能应用刀具角度知识,说明车刀角度参数的含义、表示方法及对切削性能的影响;

在刀具几何角度示意图中用规范的标识符号,标注出相应角度,并在实物中判别其位置

11.能根据刀具的材料选择合适的砂轮,按照规范的刃磨方法,安全地刃磨车刀及钻头

12.能按零件图纸要求,测量毛坯外形尺寸,判断毛坯是否有足够的加工余量

13.能检查机床功能完好情况,按操作规程进行加工前机床润滑、预热等准备工作

14.能规范使用常用车床夹具,运用不同装夹方法,装夹工件,并找正

15.能规范装夹刀具,确保刀具安全性,并根据加工要求,运用适当对刀方法,正确对刀

16.在加工过程中,能严格按照车床操作规程操作车床,按工步切削工件;

根据切削状态调整切削用量,保证正常切削;

适时检测,保证精度

17.在加工过程中,能通过采取有效措施,合理断屑,避免积屑瘤影响加工

18.加工完毕,进行自检,判断零件是否合格,并进行简单的成本分析

19.能按车间现场管理规定,正确放置零件

20.能按产品工艺流程和车间要求,进行产品交接并确认

21.能按车间规定,整理现场,保养机床,填写保养记录

22.能按车间规定填写交接班记录

23.能按照国家环保相关规定和车间要求,正确处置废油液等废弃物

24.能主动获取有效信息,展示工作成果,对学习与工作进行总结反思,能与他人合作,进行有效沟通

工作与学习内容

工作对象:

1.阅读工作任务书,明确工作任务

2.识读图纸和工艺卡,明确加工技术要求

3.根据加工条件,确定加工工步及切削用量

4.准备工、量、夹、刃具,辅件及切削液

5.毛坯准备

6.加工前的机床准备

7.工件装夹与找正

8.对刀

9.切削工件并适时测量

10.工件自检

11.放置零件

12.交付检验

13.整理现场,保养机床,填写保养记录

14.填写交接班记录

工具、设备、材料及资料:

工具、材料:

工、量、夹、刃具及辅件,切削液,毛坯

设备:

普通车床

资料:

生产任务单、图纸、工艺卡,安全操作规程、企业生产和管理规程等文件,交接班记录表,金属切削手册等资料

工作方法:

•刀具的选择方法

•刀具的刃磨方法

•工件装夹和找正方法

•机床规范操作方法

•合理选择基准方法

•各类零件切削方法

•精度测量方法

•机床的保养方法

劳动组织方式:

•独立工作

•从生产主管处领取任务

•从仓库领取工、量、夹、刃具及毛坯等材料

•向技术人员咨询

•向师傅请教

•加工完成后,交付质检人员检测

•机器出现故障时,向生产主管报修

工作要求:

·

能按企业规定穿戴劳保用品,执行劳动保护规定,遵守企业各种规章制度

能按生产任务单和工艺规程文件的要求,完成零件的加工

在工作过程中,适时质量检测,防止产生废品

能阅读生产任务单,明确工时、加工数量等要求

能识读图纸、工艺卡,查阅相关资料并计算,明确加工技术要求

能根据加工工艺确定加工工步及切削用量

能根据加工技术要求,合理选择工、量、夹、刃具,辅件及切削液

能规范地刃磨车刀及钻头

能根据加工技术要求,确认毛坯

能按零件加工要求,完成机床准备

能使用机床夹具完成工件的找正与装夹

能根据工件的加工要求,正确对刀

能按工艺规程切削工件,适时检测,确保精度

能根据切削状态调整切削用量,保证正常切削

加工完,能正确选择量具,规范测量,正确读取数据,判断零件是否合格

能按企业规定放置零件

能按产品工艺流程和企业要求,进行产品交接

能按企业规定,整理现场,保养机床,填写保养记录

能按企业规定填写交接班记录

能按照国家环保要求和企业要求处置废油液

能与他人进行有效沟通

课程名称3

在企业中,产品往往是由多工种协作完成的,在加工过程中,需要明确各零部件之间的功能关系,考虑工序的前后安排和衔接,通过合适的调整和装配来实现产品的功能。

这类产品的制作即组合件的加工与装配。

在生产企业接受组合件的任务后,生产主管根据组合件形状特征、加工精度要求、经济成本等因素,确定该组合件加工的车间、工艺设备及是否需要外协,并制定相应的工艺文件。

操作者从生产主管处领取生产工作任务后,依据组合件的工艺文件,制定本工位的加工工艺,并独立或协同其它工种完成加工与装配。

装配完毕后检验组合件的功能,并规范存放组合件,送检并签字确认,按照现场管理规范清理场地、归置物品、保养设备并填写保养记录,下班前填写交接班记录。

学习完本课程后,学生能够:

1.识读工作任务书、图样和工艺卡,明确产品功能要求、组合件整体加工工序的前后安排和衔接关系,以及本工序的工作任务和要求

2.识读装配图样,规范地拆画出零件图样,正确列出标准件的参数信息,并能挑选出相应的标准件

3.根据工艺安排,小组确定零件加工基准、切削用量及本工序的加工工步,有效地展示并确定合理方案

4.根据工艺文件,测量本工序毛坯的外形尺寸,确认其加工余量是否符合工艺要求,判断毛坯的加工可行性

5.按照相关机床的操作规程,完成加工前的机床准备工作,如润滑、预热、切削液加注及辅件安装等

6.在技术人员指导下,按照本工序工作安排,装夹工件并找正,能应用六点定位原理分析定位方式,确定其定位合理性

7.规范操作相关机床,加工工件,适时测量和调整,确保工序尺寸要求

8.加工完成后,按车间现场管理规定,规范放置零件,按工艺文件与下一工序交接,并规范填写交接记录

9.在组合件的加工过程,实时记录组合件的加工进程,并协商解决出现的各种问题

10.协同装配组合件,调试功能,对发现的问题及时进行分析,采取适当的修调措施,并填写相关记录(如功能描述表、精度检验表、问题分析记录、修调措施记录等)

11.能按车间规定,整理现场,归置物品,保养机床,填写保养记录

12.能按照国家环保相关规定和车间要求,正确处置废油液等废弃物

13.能主动获取有效信息,展示工作成果,对学习与工作进行总结反思,能与他人合作,进行有效沟通

1.阅读工作任务书,明确产品功能和本工位的工作任务

2.识读图样和工艺卡,明确工序的前后安排和衔接关系

3.识读装配图样,拆画零件图

4.根据工艺安排,确定本工序的加工工步、零件加工基准及切削用量

5.根据工艺安排,准备本工序的工、量、夹、刃具,辅件及切削液

6.确认本工序来料的余量

7.加工前的机床准备

8.规范操作相关机床

9.工件装夹与找正

10.切削工件并适时测量

11.工件自检

12.放置零件并按工艺文件送交下一工序

13.协同其他工位完成本工位以外的工序任务

14.依据装配图,查阅手册,选用标准件

15.协同装配组合件并调试功能

16.装配过程中,对发现的问题进行分析,并采取适当的修调措施

17.交付检验

18.整理现场,保养机床,填写保养记录

19.填写交接班记录

工、量、夹、刃具及辅件,切削液,毛坯,标准件

相关加工设备(车、铣、刨、磨、钻、线切割等设备)

生产任务单、图样、工艺卡,安全操作规程、企业生产和管理规程等文件,交接班记录表,机械设计手册,机械工人切削手册等资料

1.相关设备的选用方法

2.相关刀具的选用方法

3.相关设备的规范操作方法

4.各类零件切削方法

5.各种量具的测量方法

6.机械装配方法

7.相关设备的正确保养方法

1.从生产主管处领取加工任务,与其他相关工种协同工作,完成组合件的加工和装配

2.从仓库领取工、量、夹、刃具及毛坯等材料,作业后归还工具。

3.向技术人员咨询

4.向师傅请教

5.加工和装配完成后,交付质检人员检测

6.机器出现故障时,向生产主管报修

1.能按操作规程穿戴劳保用品,执行劳动保护规定,遵守企业的各种规章制度

2.能识读图样和工艺卡,按照工序的前后安排和衔接关系,在规定时间内完成本工序的加工任务,并与其他工种协作完成有关的加工和装配任务,并检验组合件功能

3.能识读装配图,正确拆画零件图

4.能根据图样,查阅手册,正确挑选标准件

5.能根据零件、部件的装配图,确定装配基准

6.能按产品工艺流程和企业要求,进行产品交接

7.能按企业规定,整理现场,保养机床,填写保养记录

8.能与他人进行有效的专业交流

9.能按照国家环保要求和企业要求处置废油液等废弃物

课程名称4

1.能按机房管理规定,规范使用电脑

2.能应用三角函数知识计算零件图样中的基点坐标

3.能查阅切削手册计算切削用量

4.能应用笛卡尔坐标系判别数控车床的各控制轴及方向

5.能叙述工件坐标系与机床坐标系的关系,并能正确建立工件坐标系

6.能正确填写工艺卡片

7.能正确编程指令、按照程序格式要求编制加工程序

8.能根据图样和加工工艺合理设计刀具路径,并绘制刀具路径图

9.能够熟练应用仿真软件各项功能,模拟数控车床操作,完成零件模拟加工

10.能估算工时,计算切削时间

1.机房管理规定

2.三角函数、基点计算

3.切削用量计算

4.仿真软件功能

5.编程指令、程序格式、笛卡尔坐标系

6.刀具路径、工步安排方法

7.工时估算方法、切削时间计算

8.工艺卡片的填写方法

课程名称5

零件的数控车加工

生产主管根据零件特征、加工要求以及现有工艺设备,综合考虑加工成本、稳定性等因素,确定该零件部分或全部加工部位需使用数控车床加工。

该类零件的加工特征主要包括外圆、端面、沟槽、孔、成形面、锥面和普通螺纹,精度一般为IT8-IT10,表面粗糙度为Ra1.6-Ra3.2μm。

操作者从车间生产主管处(室)接受任务并签字确认,根据工艺规程文件和交接班记录,制定本岗位加工计划,确定本工序的加工工步;

准备材料、工量夹具、刀具及数控车床;

手工编程或使用规定的程序,验证程序的正确性;

按照工艺文件要求装夹工件和刀具,正确建立工件坐标系,输入相关的刀具参数和其他信息;

按照数控车床安全操作规程和工艺规程,合理选择切削用量、切削液,按工艺和图样要求切削工件;

加工过程中要适时检测确保质量,加工完毕后自检,规范存放零件,送检并签字确认;

按照现场管理规范清理场地、归置物品、保养设备并填写保养记录。

设备保养时要按照国家环保要求和企业要求处理废油液等废弃物。

学生在学完本课程后:

1.能按照车间安全防护规定,穿戴劳保用品

2.能描述数控车床的组成、结构、功能,指出各部件的名称和作用,并能按数控车床的安全操作规程操作

3.能独立阅读生产任务单,明确工时、加工数量等要求

4.能查阅机床使用手册,明确机床功率、扭矩、精度、控制功能等技术参数,判别加工的可能性

5.能识读图样和工艺卡,查阅相关资料并计算,明确加工技术要求,制定加工工步,确定切削用量

6.能根据现场条件,查阅相关资料,确定符合加工技术要求的工、量、夹、刃具,辅件及切削液

7.能检查数控车床的功能完好情况,按操作规程进行加工前机床润滑、预热等准备工作

8.能规范使用常用数控车床夹具,运用不同装夹方法,装夹工件,并找正

9.能规范、安全地安装刀具,防止发生数控车加工过程中的刀具干涉

10.根据加工要求,运用适当对刀方法,正确建立工件坐标系

11.能参考编程手册,根据工艺文件、图样等技术文件,选择合理的刀具路径,计算相关的基点坐标,选用适当的编程指令,完成零件数控车加工的程序编制,通过模拟方式验证程序的正确性

12.能根据现场的数控车床配置情况,运用相应的方式调入程序,如手工录入、RS232数据传输、USB传输、DNC传输等方法

13.在加工过程中,能严格按照数控车床操作规程操作,按工步切削工件;

14.在数控车床上进行程序验证,出现程序错误报警时,能查阅机床操作手册,明确报警原因,解除报警

15.加工完毕,进行自检,判断零件是否合格,并进行简单的成本分析

16.能按车间现场管理规定,正确放置零件

17.能按产品工艺流程和车间要求,进行产品交接并确认

18.能查阅数控车床保养规定,保养数控车床,填写保养记录

19.按照车间现场管理规定,整理现场

20.能按车间规定,规范填写交接班记录

21.能按照国家环保相关规定和车间要求,正确处置废油液等废弃物

22.能主动获取有效信息,展示工作成果,对学习与工作进行总结反思,能与他人合作,进行有效沟通

7.手工编程或使用规定的程序,验证程序的正确性

8.工件装夹与找正

9.安装刀具

10.建立工件坐标系,输入相关的刀具参数和其他信息

11.规范操作数控车床,切削工件并适时测量

12.工件自检

13.放置零件

14.交付检验

15.整理现场,保养机床,填写保养记录

16.填写交接班记录

工具、设备、材料和资料:

数控车床

生产任务单、图纸、工艺卡,安全操作规程、企业生产和管理规程等文件,交接班记录表,金属切削手册;

编程手册;

数控车床使用手册等资料

刀具的选择方法

工件装夹和找正方法

数控车床的对刀方法

工件坐标系的建立方法

编程方法,包括刀具路径的确定方法、基点计算方法、编程指令的选用等

数控车床的规范操作方法

程序的传输方法(如手工录入和RS232数据传输等)

从生产管理部门领取任务书;

独立工作;

向技术部门咨询;

向同事或师傅请教;

从仓库领取工量具、刀具及毛坯等材料;

加工完毕后,交付质检员检测;

数控车床出现故障时,采取适当应急措施,保护现场,并向主管汇报故障情况

•能按企业规定穿戴劳保用品,执行劳动保护规定,遵守企业各种规章制度

•能按生产任务单和工艺规程文件的要求,在规定时间内完成零件的数控车加工

•在工作过程中,适时质量检测,防止产生废品

•能阅读生产任务单,明确工时、加工数量等要求

•能识读图纸、工艺卡,查阅相关资料并计算,明确加工技术要求

•能根据加工工艺确定加工工步及切削用量

•能根据加工技术要求,合理选择工、量、夹、刃具,辅件及切削液

•能规范地刃磨车刀及钻头

•能根据加工技术要求,确认毛坯

•能按零件加工要求,完成机床准备

•能使用机床夹具完成工件的找正与装夹

•能根据工件的加工要求,正确对刀

•能参考编程手册,根据工艺文件、图样等技术文件,独立进行手工编程或使用规定的程序,验证程序的正确性

•能严格按照数控车床操作规程操作,切削工件,适时检测,确保精度

•能根据切削状态调整切削用量,保证正常切削

•加工完,能正确选择量具,规范测量,正确读取数据,判断零件是否合格

•能按企业规定放置零件

•能按产品工艺流程和企业要求,进行产品交接

•能按企业规定,整理现场,保养机床,填写保养记录

•能按企业规定填写交接班记录

•能按照国家环保要求和企业要求处置废油液等废弃物

•能与他人进行有效沟通

课程名称6

在企业中,产品的一些机构功能是通过两个或两个以上回转体的配合实现的,如螺纹配合、孔轴配合、锥面配合、成形面配合、沟槽配合等。

生产管理部门考虑一些因素(精度、稳定性、难易程度等),安排利用数控车床来加工这类机构零件的部分或全部特征,这类工作定义为配合件的数控车床加工。

与单一零件的车削加