第8章干刻工艺.docx

《第8章干刻工艺.docx》由会员分享,可在线阅读,更多相关《第8章干刻工艺.docx(24页珍藏版)》请在冰点文库上搜索。

第8章干刻工艺

第八章干刻工艺

8.1DryEtch工序的目的

广义而言,所谓的刻蚀技术,是将显影后所产生的光阻图案忠实地转印到光阻下的材质上,形成由光刻技术定义的图形。

它包含了将材质整面均匀移除及图案选择性部分去除,可分为湿式刻蚀(wetetching)和干式刻蚀(dryetching)两种技术。

第五章中已经对湿式刻蚀进行了较详细的介绍。

湿式刻蚀具有待刻蚀材料与光阻及下层材质良好的刻蚀选择比(selectivity)。

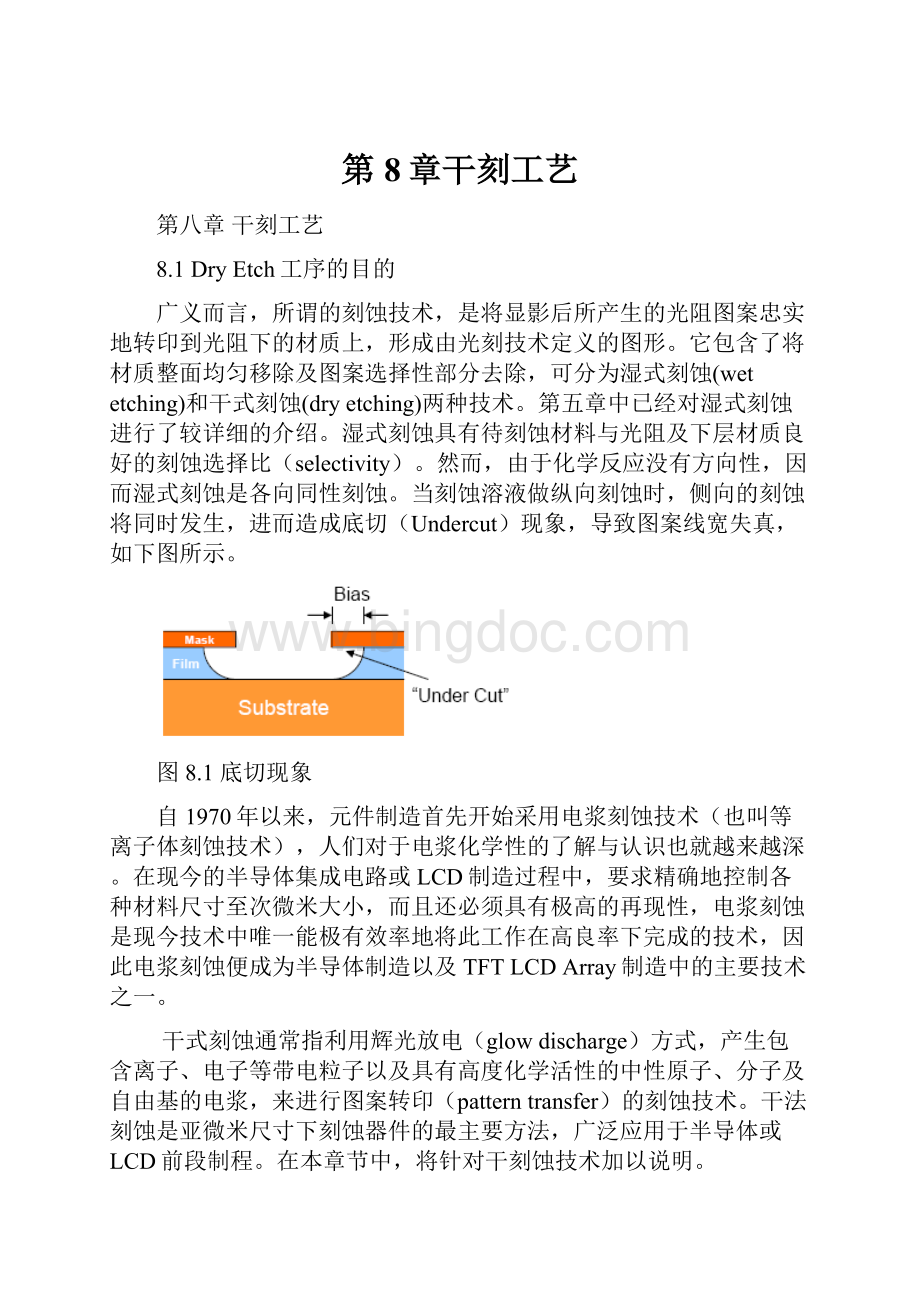

然而,由于化学反应没有方向性,因而湿式刻蚀是各向同性刻蚀。

当刻蚀溶液做纵向刻蚀时,侧向的刻蚀将同时发生,进而造成底切(Undercut)现象,导致图案线宽失真,如下图所示。

图8.1底切现象

自1970年以来,元件制造首先开始采用电浆刻蚀技术(也叫等离子体刻蚀技术),人们对于电浆化学性的了解与认识也就越来越深。

在现今的半导体集成电路或LCD制造过程中,要求精确地控制各种材料尺寸至次微米大小,而且还必须具有极高的再现性,电浆刻蚀是现今技术中唯一能极有效率地将此工作在高良率下完成的技术,因此电浆刻蚀便成为半导体制造以及TFTLCDArray制造中的主要技术之一。

干式刻蚀通常指利用辉光放电(glowdischarge)方式,产生包含离子、电子等带电粒子以及具有高度化学活性的中性原子、分子及自由基的电浆,来进行图案转印(patterntransfer)的刻蚀技术。

干法刻蚀是亚微米尺寸下刻蚀器件的最主要方法,广泛应用于半导体或LCD前段制程。

在本章节中,将针对干刻蚀技术加以说明。

8.2DryEtch的分类及工艺的基本原理

8.2.1蚀刻技术中的术语

1.各向同性与各向异性蚀刻(IsotropicandAnisotropicEtching)

不同的蚀刻机制将对蚀刻后的轮廓(Profile)产生直接的影响。

如图8.2所示,纯粹的化学蚀刻通常没有方向选择性,上下左右刻蚀速度相同,蚀刻后将形成圆弧的轮廓,并在遮罩(Mask)下形成底切(Undercut),这种刻蚀被称为各向同性蚀刻。

各向同性蚀刻通常对下层物质具有很好的选择比,但线宽定义不易控制。

而各向异性蚀刻则是借助具有方向性的离子撞击,进行特定方向的蚀刻,形成垂直的轮廓。

采用非等向性蚀刻,可定义出较细微的线宽。

图8.2各向同性与各向异性刻蚀

2.选择比(Selectivity)

在刻蚀过程中,被刻蚀物质上层的遮罩物质(如光刻胶)或下层的物质这些本来不需要被刻蚀的膜层也会同时遭到刻蚀,如图8.3所示。

图8.3刻蚀前和刻蚀后比较

选择比即为不同物质之间蚀刻速率的比值。

其中又可分为对遮罩物质的选择比及对待蚀刻物质下层物质的选择比。

选择比要求越高越好,高选择比意味着只刻除想要刻去的那一部分材料。

选择比可以表示为

选择比=被刻蚀材料的速率/不需要被刻蚀材料的速率。

3.负载效应(LoadingEffect)

负载效应就是当被蚀刻材质裸露在反应电浆或溶液时,面积较大者蚀刻速率比面积较小者慢的情形。

这是由于反应物质在面积较大的区域中被消耗掉的程度较为严重,导致反应物质浓度变低,而蚀刻速率却又与反应物质浓度成正比关系,大部份的等向性蚀刻都有这种现象。

4.RF自偏压(selfbias)

电浆是等离子体,其内部正负离子相等,而如果解离腔体电极接上RFpower,由于其电极表面所带电荷的变换,会吸引正负离子及电子的接近,但因电子与带正电的原子核质量相差甚多,使得在经过高频的变换过程后,电子与正离子逐渐分离,质量较小的电子受吸引加速较快到达电极表面,使电极附近形成带负电的鞘层电压,这就是自偏压产生的原理。

这个鞘层电压与等离子体之间存在电位差,从而会吸引正离子轰击基板表面,增加刻蚀的效应。

图8.4电子与正离子分离

图8.5上下电极之间的电位分布

8.2.2干刻蚀机制的分类

在干式蚀刻中,随着制程参数和电浆状态的改变,可以区分为两种极端性质的蚀刻方式即纯物理性蚀刻与纯化学反应性蚀刻,以及物理和化学混合作用刻蚀。

1.物理刻蚀

纯物理性蚀刻可视为一种物理溅镀(Sputter)方式,它是利用辉光放电,将气体如Ar,解离成带正电的离子,再利用自偏压(selfbias)将离子加速,溅击在被蚀刻物的表面,而将被蚀刻物质原子击出。

此过程乃完全利用物理上能量的转移,故谓之物理性蚀刻。

利用下电极所产生的自偏压会吸引电浆中的正离子轰击基板表面,达到破坏膜层表面的刻蚀目的,这种刻蚀的好处在于它很强的刻蚀方向性,从而可以获得高的各相异性刻蚀剖面,以达到好的线宽控制目的。

其特点有

◆

各相异性刻蚀

◆低刻蚀选择比

◆并且因轰击效应使得被刻蚀膜层表面产生损伤

◆反应副产物多为非挥发性,容易累积于腔体内部图8.6物理溅射(sputter)机理

2.化学刻蚀

纯化学反应性蚀刻,则是利用各式能量源(RF,DC,microwave等)给予气体能量,产生电浆,进而产生化学活性极强的原(分)子团,原(分)子团扩散至待蚀刻物质的表面,与待蚀刻物质反应产生挥发性之反应生成物,最后挥发性生成物被真空设备抽离反应腔。

因这种反应完全利用化学反应来达成,故谓之化学反应性蚀刻。

这种蚀刻方式相近于湿式蚀刻,只是反应物及产物的状态由液态改变为气态,并利用电浆来促进蚀刻的速率。

因此纯化学反应性蚀刻拥有类似于湿式蚀刻的优点及缺点,特点有

◆

各向同性刻蚀

◆高刻蚀选择比

◆高刻蚀速率

◆低表面损伤

◆反应腔体洁净度较易维持

在半导体以及LCD制程中,纯化学反应性蚀刻应用的情况通常为不需做图形转换的步骤,如光阻图8.7化学反应性刻蚀机理

的去除等。

图8.8基于化学反应机制的理想乾蚀刻过程

如图8.8所示,一个仅基于化学反应机制的理想乾蚀刻过程可分为以下几个步骤:

(1)刻蚀气体进入腔体,在电场作用下产生电浆形态之蚀刻物种,如离子及自由基(Radicals);

(2)蚀刻物种藉由扩散、碰撞或场力移至待蚀刻物表面;(3)蚀刻物种吸附在待蚀刻物表面一段时间;(4)进行化学反应并产生挥发性之生成物;(5)生成物脱离表面;(6)脱离表面之生成物扩散至气体中并排出。

上述步骤中若其中一个停止发生,则整个反应将不再进行。

而其中生成物脱离表面的过程最为重要,大部份的反应物种皆能与待蚀刻物表面产生快速的反应,但除非生成物有合理的气压以致让其脱离表面,否则反应将不会发生。

3.物理和化学刻蚀

单纯的物理或化学刻蚀所得到的刻蚀速率低于两者综合效应,如膜层表面先受到离子轰击,破坏表层结构,再施以化学反应,可得到数倍以上的刻蚀速率。

物理和化学混合作用的机理可以理解为离子轰击改善化学刻蚀作用,加入离子撞击的作用有二:

一是将待蚀刻物质表面的原子键结破坏,以加速蚀刻速率;二是将再沉积于待蚀刻物质表面的产物或聚合物(Polymer)打掉,以便待蚀刻物质表面能再与反应蚀刻气体接触。

各向异性蚀刻的达成,则是靠再沉积的产物或聚合物,沉积于待蚀刻图形上,在表面的沉积物可被离子打掉,蚀刻可继续进行,而在侧壁上的沉积物,因未受离子的撞击而保留下来,阻隔了表面与反应蚀刻气体的接触,使得侧壁不受侵蚀,而获得各向异性蚀刻,如图8.10所示。

物理和化学混合作用机理刻蚀能获得好的线宽控制并有不错的选择比,因而目前最具广泛使用的方法便是结合物理性蚀刻与化学反应性蚀刻的方法。

图8.9物理和化学刻蚀机理

图8.10物理和化学刻蚀过程及侧壁的形成

干法刻蚀也可以根据被刻蚀的材料类型来分。

在Array制程刻蚀工艺中,按材料分,主要可分为非金属和金属刻蚀。

非金属刻蚀有a-Si/n+a-Si/SiNx刻蚀,可概括性的视为Si刻蚀,其刻蚀气体可选用的有SF6及CFx系,一般在LCD制程选用SF6,因为其解离之F自由基较多,反应速率较快,且制程较为洁净;CFx系由于在反应过程中,容易有CH化合物产生,较少被选用,但CFx系可通入O2,通过改变F/C比例及O与C的结合,减少CFx与F的再结合,增加F自由基来加快刻蚀速率,并可调整Si/Oxide之选择比,制程控制的弹性较SF6要高。

金属刻蚀则以Al刻蚀为主,一般采用Cl2作为刻蚀气体,可得到各向同性的化学性刻蚀效果。

8.2.3干刻蚀模式及原理

干刻蚀目前以PE及RIE模式使用较为普遍,两种均属于平行电极板的刻蚀,能量均采用RFPower。

除了PE及RIE机台,array制程最常用到的还有ICP模式。

1.反应离子刻蚀

反应离子刻蚀(RIE)是ReactiveIonEtching的简称,它是一种采用化学反应和物理离子轰击作用进行刻蚀的技术。

如图8.11所示,RIE腔室的上电极接地,下电极连接射频电源(13.56MHz),待刻蚀基板放置于下电极,当给平面电极加上高频电压后,反应物发生电离产生等离子体,等离子体在射频电场作用下,带负电的电子因质量较小首先到达基板表面,又因为下基板直接连接隔直流电容器,所以不能形成电流从下基板流走,这样就会在基板附近形成带负电的鞘层电压(DC偏压),这种现象被称为阴极降下。

正离子在偏压作用下,沿着电场方向垂直轰击基板表面,离子轰击大大加快了表面的化学反应及反应生成物的脱附,因而RIE模式有很高的刻蚀速率,并且可以获得较好的各向异性侧壁图形,但相对的表面损伤也较严重。

图8.11反应离子刻蚀原理

2.等离子刻蚀

等离子刻蚀简称PE(PlasmaEtching)模式,PE与RIE模式的差别在于将RF射频电源连接于上电极,而下电极接地,RF装于上电极,可通过控制RFPower来控制反应气体解离浓度,且下电极接地使得表面电位为零,与电浆电位(略大于零)相差不多,并不能产生离子轰击效应,所以造成表面损伤低,适合运用与电性能高度相关的膜层之刻蚀,图8.6。

图8.6PE模式原理

3.电感耦合等离子体(ICP)

除了PE及RIE机台,array制程最常用到的还有ICP(InductivelyCoupledPlasma)模式。

ICP的上电极是一个螺旋感应线圈,连接功率为13.56MHz的射频电源来产生等离子体,感应线圈将电场与磁场集中,等离子体中电子受磁力作用而做螺旋运动,电子的平均自由程增加可使之获得较高的加速电压,这使得有效碰撞频率增加,离子解离率也因而大幅度增加,ICP模式下的离子密度可比一般解离电浆高约10~100倍。

另外,如果要获得化学和物理刻蚀,可以在下电极装产生偏置(BIASVOLTAGE)的RF发生器(一般频率小于13.56MHz),可利用控制RFpower的大小来控制BIASVOLTAGE,进而控制离子轰击能量,这种以上电极感应线圈控制离子解离浓度,下电极控制离子轰击能量的方法,使得蚀刻制程可达到极为优良的控制,其所能运用的范围也更加宽广,缺点在于电浆匹配不易,设备多元性也容易造成维护上的困难,在array制程中通常用于需要强有力离子轰击的金属蚀刻。

8.2.4刻蚀用的工艺气体

下面将结合TFT器件不同部分所使用的有代表性的干刻工艺气体作简单的介绍。

1.a-Si的刻蚀

刻蚀a-Si层可以采用RIE模式、PE模式和ICP模式,目前一般多采用前两种。

PE模式下和RIE模式下采用的反应气体组成分别为

PE模式:

SF6+HCl+He

SF6:

F元素的供给源,用来刻蚀a-Si。

HCl:

提高对下层物质SiN的选择比。

He:

使等离子体均一化。

RIE模式:

Cl2+SF6

Cl2:

Cl元素的供给源,刻蚀a-Si的主要气体。

SF6:

F元素的供给源,用来与a-Si发生反应,辅助刻蚀,提高刻蚀速率。

2.SiN的刻蚀

可以采用RIE模式、PE模式和ICP模式。

反应气体的组成可以是SF6+O2,SF6+He或SF6+O2+He。

其中

SF6:

F元素的供给源,刻蚀SiN、SiO用的主要气体。

O2:

有利于形成Taper角,也可用于光阻的灰化过程。

3.Mo、Ta、MoW的刻蚀

可以采用RIE模式、PE模式和ICP模式,目前一般采用RIE模式和ICP模式。

反应气体的组成可以是SF6+O2和SF6+O2+He。

其中SF6的作用主要是F元素的供给源,用作Mo、Ta和MoW的主要刻蚀气体。

O2的作用是形成Taper角和光阻的灰化。

4.Al的刻蚀

纯Al干刻一般采用RIE模式,Al-Nd合金一般采用ICP模式。

反应气体采用BCl3+Cl2。

BCl3:

主要用于去除Al膜表面的自然氧化膜(Al2O3)。

Cl2:

Al元素的供给源,刻蚀Al的主要气体。

5.ITO的刻蚀

主要采用ICP模式,因为ITO是由铟(In)、锡(Sn)和氧元素构成,所以可以用Cl2或HBr或HI进行刻蚀。

反应方程如下

In+3(ClorBrorI)→InCl3orInBr3orInI3

Sn+4(ClorBrorI)→SnCl4orSnBr4orSnI4

6.SiO的刻蚀

主要采用ICP模式,反应气体组成可以是C4F6+H2+Ar或者C4F6+CH2F2+Ar。

其中

C4F6:

CFX基的供给源。

H2、CH2F2:

F离子的去除(F+H→HF↑)。

Ar:

Ar本身的活性不强,主要利用离子轰击促进CFX和SiO的反应。

第三节DryEtching设备的构成和主要性能指标

1干法刻蚀设备的概述

刻蚀是用化学或物理的方法有选择地从基材表面去除不需要的材料的过程,其中干法刻蚀(DryEtching)具有很好的各向异性刻蚀和线宽控制,在微电子技术中得到广泛的应用。

在TFT-LCD制造过程中,Island,Channel和Contact的刻蚀一般使用的是干法刻蚀中RIE模式(ReactiveIonEtchingMode),图1是TEL(TokyoElectronLimited)生产的干刻机的简单示意图。

其设备的主体是工艺腔室(ProcessChamber),其他的辅助设备有产生工艺必需的真空之真空泵(Pump),调节极板和腔体的温度之调节器(Chiller),判断刻蚀终点之终点检测器(EPD,End-pointDetector),处理排出废气的尾气处理装置(Scrubber),以及搬运玻璃基板的搬送装置(比如马达,机械手)。

下面的内容将对其中工艺腔室、真空泵、温度调节器和终点检测器进行介绍,以期对干法刻蚀设备的构成和主要性能指标有一个基本的了解。

图3-1TEL干刻机台的概貌。

其中P/C:

Processchamber;T/C:

Transferchamber;L/L:

Loadlock;S/R:

Sender/receiver,A/A:

AtmosphericArm.

图3-2玻璃基板在干刻机台中的基本流程

干法刻蚀工艺流程

玻璃基板的基本流程(图3-2):

玻璃基板(GlassPanel)先存放在S/R中,通过机械手经由A/A传送到L/L,然后到T/C,接着基板被分配到各个P/C中去进行等离子体刻蚀处理。

在刻蚀过程中由EPD装置确定刻蚀的终点,如果达到刻蚀终点,则停止刻蚀,基板经由原来的路径传送到设备外进行下一段工序。

2设备的主要的组成部分

玻璃基板在干刻工序的整个流程中,处于工艺腔(P/C)才是真正进行刻蚀,其他的动作只是基板从设备外大气状态下传送到工艺腔(真空状态)以及刻蚀前后进行的一些辅助程序。

所以整个干法刻蚀设备的核心部分是工艺腔。

基板置于工艺腔后,刻蚀气体由MFC控制供给到工艺腔内,利用RF发生器产生等离子体,等离子体中的阳离子和自由基对需要刻蚀的薄膜进行物理和化学的反应,膜的表面被刻蚀,得到所需的图形,挥发性的生成物通过管道由真空系统抽走。

整个刻蚀过程就是这样的(图3-3)。

通过控制压力,RF功率,气体流量,温度等条件使得等离子体刻蚀能顺利进行。

下面将对工艺腔的各个部分进行详细的说明。

图3-3工艺腔(ProcessChamber)的示意图

MFC:

MassFlowController,质量流量控制器;CM:

CapacitanceManometer,电容式压力计;

APC:

AdaptivePressureController,压力调节器;TMP:

TurboMolecularPump,涡轮分子泵

2-1.MFC,质量流量控制器(图3-4)。

控制工艺气体流量的设备单元。

MFC利用气体的热传输特性(物体吸收或放出的热量与其质量、比热、温度差相关,对于特定物质,其比热一定),测量进入工艺腔的质量流量速率。

MFC主要由加热传感线圈,测量控制电路,控制阀构成。

当气体流过时,热敏线圈由于温度变化导致的阻值变化可以转变为电信号,电信号在测量控制电路中反映的是流过MFC的气体质量流量,进而控制阀的闭合程度达到控制工艺气体质量流量的目的。

气体质量流量,实质上应该用质量单位来表示,但在习惯上是用标准状态(0℃,一个标准大气压)下的气体体积流量来表示(sccm,standardcubiccentimeterperminute,标准立方厘米每分钟)。

图3-4MFC(质量流量器)的示意图

2-2.RF发生器及匹配网络电路。

RF发生器从水晶振荡器发出13.56MHz、5mW的波形,通过多段增幅器后增幅至数千瓦(图3-5),然后通过同轴电缆传输到匹配网络盒中进行匹配控制,将RF的功率传输到工艺腔的等离子体。

图3-5RF发生器的示意图以及在不同位置的波形

匹配网络盒和匹配控制器(图3-6)相结合将反射波(电容耦合放电功率)控制到最小,使得RF功率的最大部分在工艺腔内等离子体中消耗。

匹配网络电路执行以下的两项内容:

1消除电抗成分。

也就是使电流和电压的相位合到一起,这样工艺腔内就能产生有效的功率。

这是由图中的Cs(match)电容器自动调节。

2取得阻抗匹配。

通常是将RF发生器的负载阻抗调整为50欧姆,这可以将最大的功率传送到工艺腔内而不是消耗在RF电源内部。

这是由图中的Cp(tune)自动调节。

图3-6匹配网络电路示意图

2-3.EPD,终点检测器

相对湿法刻蚀,干法刻蚀对下层薄膜没有很好的刻蚀选择比。

由于这个原因,EPD(终点检测器)被要求用于监控刻蚀工艺和停止刻蚀(图3-7)。

终点检测有很多方式,其中使用最常用的是发射光谱方法。

图3-7等离子刻蚀终点检测

等离子体中处于激发态的原子或分子基团会发出特定波长的光,并且光的强度与激发原子和基团的浓度相关。

EPD通过探测反应物或生成物发出的某种特定波长的光的强度,可以得到等离子体刻蚀进行的即时信息。

这种方法具有高的灵敏度。

我们采用的EPD其基本结构示意图如下:

图3-8EPD基本结构示意图

CCD:

Charge-CoupledDevice,MCA:

Multi-ChannelAnalyzer

等离子体发出的光经CCD接受后将各种光波转化为电学信号输入MCA中,由计算机端控制进行选择需要检测的波长。

对所选波长的光波的强度进检测得到刻蚀的终点,进而对刻蚀工艺进行控制。

2-4.Chiller,温度调节系统(图3-9)

等离子刻蚀工艺对温度的要求很高。

等离子体放电过程中会产生热量,这会使得上下电极以及墙壁温度升高。

所以上下电极以及工艺腔壁需要进行温度控制,并且电极和腔壁的温度要求不一样,一台Chiller要对一个工艺腔的三个地方进行独立调节。

图3-9温度调节器的示意图

下电极(放置玻璃基板)的温度调节范围为20-50℃,上电极为20-90℃,腔壁的温度调节范围为20-60℃。

用于循环的冷却剂采用的是Galden液,这种液体绝缘,并具有很好的稳定性。

总个温度控制由系统内的温度传感器、电路和控制器调节完成。

2-5.压力调节和真空系统

压力无疑也是工艺中的一个重要参数,它主要由真空泵,APC,真空计等真空设备进行控制。

关于真空系统在教材中有专门的章节进行介绍,这里就不再赘述了。

3干法刻蚀设备的主要性能指标

干法刻蚀设备的功能是在薄膜上准确复制特征图形,从生产产品的角度讲可以归于两方面:

产量和良率。

具体到设备上就对其性能指标提出一些要求。

简单的讲,产量,对应的是干法刻蚀设备的刻蚀速率和机台的稼动力;良率,对应的是干法刻蚀的刻蚀均匀性、刻蚀选择性、损伤和污染。

这里只对干法刻蚀设备这些性能指标作一个笼统的介绍。

3-1刻蚀速率和稼动力

EtchingMaterials

EtchingRate

a-Si

2000Å/min

n+a-Si

1000Å/min

SiNx

3000Å/min

上表给出的是干法刻蚀工艺中需刻蚀的材料及其刻蚀速率。

但这只是单纯的指膜材料刻蚀的速率,并且这个数值可以通过修改工艺参数进行调节。

实际上,刻蚀前的准备(上下物料,抽真空等等)和刻蚀后的处理都要占用时间而影响产量。

所以在工艺过程中,真空设备的抽气时间、吹扫时间,物料的传送等等动作都是需要考量的。

另,TEL机台的刻蚀稼动力为85%。

3-2良率相关的参数

刻蚀均匀性

Area

GuaranteedValue

Withinsheet

<10%

Sheettosheet

<5%

Chambertochamber

<5%

刻蚀选择性

Materials

Selectivity

a-Si/SiNx

>4

SiNx/Mo

>10

颗粒污染

ParticleSize

Amount

>1µm

<300

>3µm

<50

上面三个表给出了干法刻蚀机台的刻蚀均匀性、选择性和污染的性能指标。

刻蚀均匀性的计算是在基板上选取13个点,测量数值,然后由(max-min)/(max+min)*100这个公式得到。

在工艺中,等离子体的刻蚀辐射损伤对器件的影响不是很明显,所以我们没有去考量。

第四节DryEtching的主要工艺参数和工艺质量评价

干法刻蚀具有一些重要参数:

刻蚀速率、刻蚀偏差、选择比、均匀性、刻蚀残留物、TaperAngle和颗粒污染,这些都是与刻蚀质量评价相关的参数。

在工艺进行过程中,可以调节的工艺参数有:

RF的功率、工艺压力、气体流量等等。

下面的内容将一一介绍。

RF功率,即RF对工艺腔体等离子体输入的功率。

它对等离子体中离子的能量、直流偏压、刻蚀速率、选择比和物理刻蚀的程度都有影响。

其影响的趋势见下表。

表4-1RF功率对其他刻蚀参数的影响

RF功率

离子能量

直流偏压

刻蚀速率

选择比

物理刻蚀

↑

↑

↑

↑

↓

↓

↓

↓

↓

↓

↑

↑

工艺压力,工艺腔内如果压力越小,则气体分子的密度越小,那么等离子体的物理刻蚀就越强,相比而言,其刻蚀选择比越小。

气体流量,一般而言,气体流量越大,意味着单位时间内工艺腔中参与刻蚀的刻蚀剂越多,那么刻蚀的速率越大。

刻蚀速率,是指在刻蚀过程中去除被刻蚀材料膜层的速度(图4-1),通常用Å/min表示。

刻蚀窗口的深度称为台阶高度,可以由段差计(Profiler)测得。

为了得到高的产量,就希望有高的刻蚀速率。

图4-1刻蚀速率。

刻蚀速率=ΔT/t(Å/min),t是刻蚀时间

刻蚀偏差,刻蚀偏差是指刻蚀以后线宽或关键尺寸间距的变化(图4-2)。

在湿法刻蚀中,横向钻蚀是造成刻蚀偏差的原因;干法刻蚀中,刻蚀偏差的出现是因为光刻胶被刻蚀,使得线宽变窄。

刻蚀偏差在TFT-LCD工艺中并不完全当成一种缺陷来处理,首先,TFT-LC