窑中控作业指导书金江沧源1218.docx

《窑中控作业指导书金江沧源1218.docx》由会员分享,可在线阅读,更多相关《窑中控作业指导书金江沧源1218.docx(42页珍藏版)》请在冰点文库上搜索。

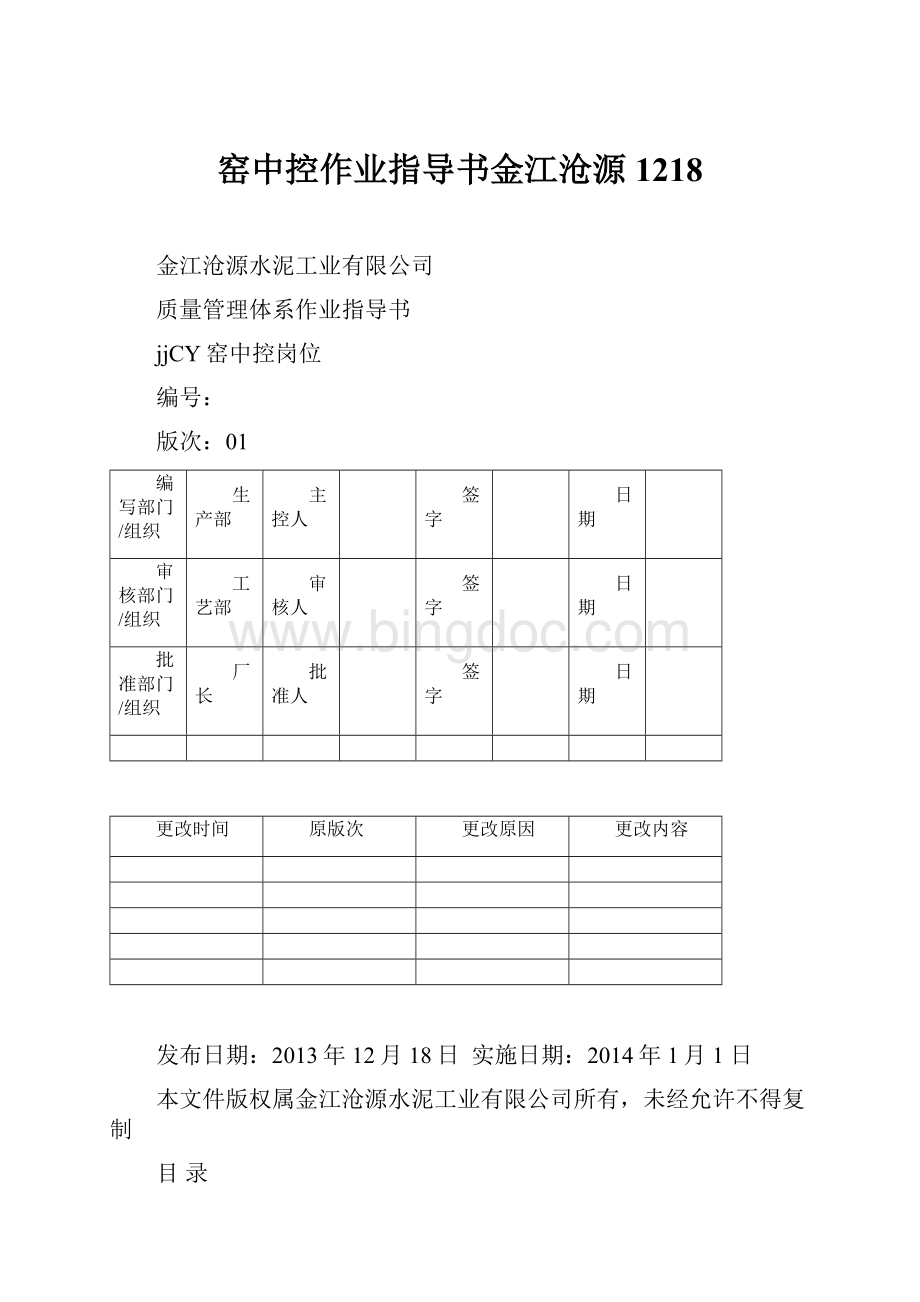

窑中控作业指导书金江沧源1218

金江沧源水泥工业有限公司

质量管理体系作业指导书

jjCY窑中控岗位

编号:

版次:

01

编写部门/组织

生产部

主控人

签字

日期

审核部门/组织

工艺部

审核人

签字

日期

批准部门/组织

厂长

批准人

签字

日期

更改时间

原版次

更改原因

更改内容

发布日期:

2013年12月18日实施日期:

2014年1月1日

本文件版权属金江沧源水泥工业有限公司所有,未经允许不得复制

目录

1.总则

2.工艺流程简介

3.职责与权限

4.操作规程

4.1.点火前的准备

4.2.升温投料操作

4.3.运行中的监控

4.3.1.操作指导思想

4.3.2.操作的关键参数及其范围

4.3.3.操作中的调节参数

4.3.4.窑操作中的控制

4.3.5.紧急情况的处理

4.4.停窑操作

5.安全注意事项

6.交接班制度

7.考察与考核

1总则

1.1本规程规定了昆钢沧源窑操作员的职责范围,工作内容与要求,操作及注意事项,交接班制度以及考核办法。

1.2本规程仅适用于中控室窑操作员.

1.3执行金江沧源水泥工业有限公司《员工手册》.

2工艺流程简介

当窑、磨正常运行时,来自生料磨33.02的生料及窑尾废气处理收尘下来的料粉经提升机36.01空气斜槽36.02,不间断地输送入生料均化库,在库内进行重力及气力均化。

生料均化采用一座φ18х58米生料均化库对生料进行均化,选用转子秤36.15对入窑生料进行计量(旁路采用固体流量计36.14对入窑生料进行计量)。

生料经斗式提升机50.01送入窑尾预热器内,生料均化库的有效储量10000t。

窑尾系统由五级旋风筒和连接旋风筒的联接管道、卸料管以及分解炉构成。

生料粉经计量后由提升机送入二级旋风筒气体出口管道,在气流作用下立即分散、悬浮在气流中,并进入一级旋风筒。

气料分离后,料粉通过重锤翻板阀转到三级旋风筒气体出口管道,并随气流进入二级旋风筒。

这样经过四级热交换后,生料粉得到了充分预热,收集后通过分料阀分两路进入分解炉内。

来自窑头罩的三次风、窑尾热风及喂入的煤粉在喷腾状态下进行,生料与燃烧后的高温气体进行热交换,其碳酸钙得以充分分解。

预分解后的生料,随气流进入五级旋风筒,经分离后喂入窑内;而废气沿着逐级旋风筒及气体出口管道上升,最后由一级旋风筒出风管排出,经管道增湿后通过高温风机送往原料粉磨、废气处理系统。

预热分解的料粉喂入窑尾烟室,并借助窑的斜度和旋转、慢慢地向窑头运动,发生一系列物理、化学反应,形成高温熟料。

煅烧后的高温熟料通过窑头罩进入篦冷机冷却。

出窑熟料温度为1350℃,冷却后的出冷却机熟料温度可降至100℃以下。

熟料输送是篦板以不同的梭式方式往复推动熟料前进,而大颗粒经冷却机尾部的锤式破碎机破碎后落到熟料链斗输送机上,送入熟料库内。

通过物料层后的气体可作为二次风直接入窑;用作三次风抽往窑尾分解炉;用于煤磨烘干的热源由煤磨排风机抽向煤磨,以及作为余热发电热源,多余废气将通过窑头袋收尘器净化后,由离心引风机排入大气。

烧成系统主要设备:

回转窑:

规格Φ4.3×62m,斜度4%,3000t/d,主传转速0.46-4.55r/min,HC4000第五代节能型无磨损稳流篦冷机:

篦床有效面积80.64m2,产量3000T/D,窑头燃烧器:

四风道燃烧器。

采用南京西普水泥工程集团有限公司开发研制的的RF5/3000旋风预热器带分解炉预分解系统,窑尾预热器采用2-1-1-1-1组合。

预热器规格:

C1为2-Φ5200mm,C2~C3均为1-Φ7000mm,C4~C5均为1-Φ7200mm,分解炉为Φ6000mm。

正常情况下,预热器系统的阻力损失为4000~5000Pa,总分离效率可达90~94%,出一级筒飞灰量约78g/Nm3,废气温度为300~330℃。

3职责与权限

3.1树立安全生产、质量第一的观念,保证人身和设备安全。

3.2努力做到严谨、稳准、高效和全面统筹,精心操作。

3.3稳定窑内热工制度,保证回转窑系统持续稳定运转。

3.4生产优质熟料,高产低消耗。

3.5负责本系统岗位人员的培训、管理及其日常工作安排。

3.6负责管理本系统的所有设备及其建筑物。

3.7负责控制本系统的质量及成本。

3.8发现有危及设备及人身安全征兆,应立即采取措施,并报告生产调度。

3.9按时、认真填写操作记录,记录要求真实详尽。

3.10积极参加技术培训,提高自己的理论、技术水平,为生产服务。

3.11参加分厂组织的有关工作会议,并根据设备运转情况,提出本系统设备检修和改进计划。

3.12完成值班调度及分厂领导临时布置的任务。

4操作规程

4.1点火前的准备

4.1.1接到开车指令后,要与有关部门进行联系,请求配合做好各项准备工作。

4.1.2联系自动化部,对全部设备送电,各仪器仪表进行复位,要求现场气体分析仪和摄像机等备妥待用,确保中控室的计算机及其它设备备妥待用。

4.1.3联系机修部,确认设备是否具备启动条件。

4.1.4联系品质部,确认熟料的入库情况。

4.1.5通知预热器巡检,仔细检查预热器、分解炉及系统连接管道内有无异物,确保畅通。

4.1.6点火前将预热器各级重锤阀阀板吊起。

4.1.7通知回转窑和篦冷机巡检岗位,检查窑内、冷却机内是否有杂物。

4.1.8通知各巡检岗位,关好所有的人孔门、观察孔、捅料孔。

确保其能密闭不漏风。

4.1.9确认循环水泵房和压缩空气站运行状态正常并有足够压力,确认水、气供应正常;

4.1.10通知各巡检岗位,仔细检查本岗位设备的润滑情况、水冷却情况及设备完好情况。

将检查结果及时报告中控室。

4.1.11了解生料和煤粉的准备情况,是否有足够的储量,确认油罐及车内的油料是否有足够储量。

4.1.12通知窑巡检岗位,检查燃烧器的风、煤管道连接情况,将燃烧器送至合适位置。

4.1.13联系好后,各设备进行单机和联动试车,试车无误后,准备点火。

4.2窑系统升温投料操作

4.2.1升温曲线

按照生产技术部点火通知中的升温曲线进行升温。

4.2.2点火升温

a关闭窑尾高温风机33.16入口阀门,关闭窑头热交换器入口阀门,关闭到余热发电阀门,关闭三次风闸门,打开C1出口冷风阀开度到100%

b调整阀门开度,控制窑头罩成微负压状态(-10~-50Pa)。

c准备点火棒,点燃后从窑头罩点火孔伸入窑内,靠近喷油嘴前端,然后起动点火喷油系统,待油燃烧且火焰稳定后才抽去点火棒。

注意尽量避免燃油滴落到耐火砖上。

如喷入的油不能着火,应立即切断油路,待通风一段时间后再重新点火,保证燃油燃烧完全。

火焰形状活泼有力、完整顺畅。

d启动窑头内风风机和外风风机,控制喷油量,按升温曲线升温。

e当窑尾温度到250℃时,启动窑辅助传动,定时盘窑,盘窑方案如下:

窑尾烟室温度(℃)转窑间隔转窑量

100~25060min120°

250~45030min120°

450~65020min120°

650~80010min120°

800以上连续慢转

如遇下雨,须连续转窑。

(或时间减半)

f当窑尾温度达350℃时,启动窑头喂煤系统,进行油煤混烧,喂煤量设定为0.5t/h。

此时应相应启动窑口密封圈冷却风机。

烘窑初期窑内温度低,且没有熟料出窑,二次风温很低,因此煤粉燃烧不稳定,操作不良时有爆燃回火危险,窑头操作应防止烫伤。

g根据升温曲线,逐渐增加喂煤量,减少喷油量,调整一次风量(注意内外风的比例),保证煤粉燃烧完全。

控制合理的烟室氧含量及不能出一氧化碳。

h随着燃料量的逐步加大,尾温上升,当燃烧空气不足或窑头负压不足时,启动窑尾废气组,打开窑尾高温风机入口阀开度100%,启动篦冷机一室平衡风机,逐步加大一室平衡风机进口阀门开度。

当阀门开至60%,仍感风量不足时,逐步启动一室的风机,乃至二室风机,增加入窑风量。

i升温过程中,间断转窑时应投入窑筒体红外扫描测温仪,筒体表面温度应控制在350℃以下,最高不得超过400℃;筒体表面温度较高时,可据不同需要和情况,在连续转窑情况下开启窑筒体冷却风机或提前预投少量生料。

j当尾温升到600℃时,恒温运行期间,预热器各级翻板阀每间隔1小时要人工活动,出C2温度200℃时,要开启喂料分隔轮,以防受热变形卡死。

k烘窑后期可根据窑头负压和窑尾温度、窑筒体温度、窑火焰形状加大排风;当高温风机入口温度大于200℃时,应注意高温风机叶轮是否转动而适时活动高温风机叶轮。

l要严格按照生产技术部点火通知中的升温曲线进行升温,遵循“慢升温,不回头”原则。

4.2.3投料

a当窑尾温度升至850℃时,进行投料前准备,三通阀52.02生料打向入库方向,启动窑尾喂料系统,将喂料量设定为80t/h;开启窑尾空气炮组。

,启动熟料输送机组

b当窑尾温度升至950℃时,将窑辅传动转换为主传动,速度设定为0.5rpm。

c启动高温风机,相应启动窑头排风机及篦冷机各冷却风机,调节各排风机阀门开度,适量保持窑头罩的微负压。

启动篦冷机的传动系统,传动速度设定为最低。

d当窑尾温度稳定950℃以上时,逐步加大高温风机转速,逐渐开启三次风闸板到50%(可根据窑内燃烧情况调节),控制出预热器压力在-2000Pa左右,三通阀52.02生料打向入窑,开始投料。

e分解炉开始喂煤,喂煤量设定为0.5t/h,物料进入分解炉后,迅速增加分解炉喂煤量,稳定分解炉出口温度在860℃左右。

f调整分解炉用煤量,调整整个系统用风量,保证煤粉完全燃烧,分解炉温度在正常范围内。

g逐渐增加窑内用煤量,保证窑内有足够的热力强度,以迎接第一股生料,不窜生,不烧流。

h根据窑内燃烧状况,出窑熟料冷却情况,调整篦冷机冷却风机的风量。

i逐渐提高高温风机转速,增加系统通风量,增加喂料量,增加喂料的幅度以每次增加5t为益。

j合理控制篦冷机冷却风量,篦床料层厚度,当二次风温稳定在680℃以上时,逐步减油至止油。

k当窑喂料达到满负荷时的70%~80%时(150t/h),保持8小时,以便于窑内挂窑皮。

待挂窑皮操作结束后,继续增加产量直到达到满负荷(200t/h)。

l合理控制系统通风,确保煤粉充分燃烧,系统的O2含量、CO含量和Nox含量在规定范围。

4.2.4临时停窑升温

临时停窑点火升温,是指短间停窑几小时后重新点火,不存在耐火材料的烘干和挂窑皮操作,其余程序与正常投料运转基本相同。

a煤:

窑内温度较高时,可省去喷油直接喷煤,但喷煤前先把窑内物料翻转过来,使热物料在表面以利于燃烧,开始喷煤1-2t/h,确认着火后再增加燃烧煤量。

b控制升温速度:

一般正常点火升温16小时内完成,当窑内温度较高时8小时左右即可。

c其他操作与前面相同。

4.3运行中的监控

4.3.1操作指导思想

a树立安全生产、质量第一观念,精心操作,不断总结经验教训,以生产实际情况为依据,充分运用先进的计算机仪表监测系统,稳定最佳操作参数,实现优质、稳定、高效、低耗、长期安全运转的目的。

b以保持烧成系统发热能力和传热能力,以及烧结能力和预热分解能力平衡稳定为宗旨,操作中要做到前后兼顾、炉窑协调,稳定烧成温度和分解温度,保证窑炉合理的热工制度。

c对于分解炉系统的正常操作,则要求及时准确调整分解炉系统的煤量和通风量,掌握负压变化的规律;及时调整窑头燃烧器和分解炉燃烧器的喷煤量,保持分解炉系统出口气体温度的稳定;确保生料分解率90%-92%,达到分解炉系统安全运转的目的。

d对窑的正常操作,要求重点稳定烧成带及烟室温度,掌握四风道燃烧器径向风、轴向风以及燃料的配比规律,保证合理的火焰形状和火焰位置,不损坏窑皮,不窜生料。

4.3.2控制的关键参数及其范围

4.3.2.1尾温:

a窑尾温度是表示窑系统热工制度是否稳定的重要参数。

b控制范围:

1000℃~1100℃。

4.3.2.2窑尾烟室O2%的含量

a窑尾烟室O2%含量是表示窑内燃烧状况好坏的重要参数。

b控制范围:

2.5-3.5%。

4.3.2.3烧成带温度。

a烧成带温度的高低是关系熟料煅烧质量好坏的重要参数。

b可以通过窑尾烟室的NOx浓度、窑电流和熟料的f-CaO、比色高温计来判断烧成带的温度。

c烧成带温度的控制范围:

1400±50℃。

4.3.2.4窑尾烟室NOx的浓度

a烧成过程中NOx的生成量除了与燃料中N2含量有关外,还与过剩空气系数和烧成带温度有密切的关系。

气流中O2含量较高,燃烧温度越高,NOx生成量就越多。

b在空气过剩系数一定的情况下,NOx生成量越多,烧成带的温度就越高。

cNOx浓度控制范围:

1100±300ppm。

4.3.2.5窑负荷

a煅烧温度较高的熟料被窑壁带动的高度也较高,因而窑体的传动力矩较煅烧温度低的熟料高,从而间接的反映了烧成带的温度。

b同时,窑负荷也受到窑皮的多少、均匀程度、喂料量的大小、窑的位置及窑内是否有球、有圈等因素的影响,窑电流一般控制在450600A范围内。

4.3.2.6篦冷机二次风温和三次风温

a正常情况下,二次风温和三次风温的高低反映了熟料热量回收的好坏程度;同时,也反应了篦床上熟料层的厚度和熟料的结粒情况以及烧成带温度高低、煤管位置等。

b控制范围:

二次风温约1050℃~1150℃。

三次风温约850℃~950℃。

4.3.2.7分解炉出口或预热器出口气体成分

aO2含量过高,说明供风过剩或存在漏风。

b存在CO,可能是由供风不足、燃烧不完全或喂煤量波动、煤粉细度变粗、煤管损坏、输煤风机风量变化等因素产生。

4.3.2.8C1出口的气体温度

a、可以反映生料供应量、生料在预热器内的热交换状况、窑系统拉风大小及系统的漏风或堵塞等。

b、一般控制范围:

320℃~340℃

4.3.2.9各级旋风筒压力及温度

a、可以反映供料量、系统漏风及各级旋风筒的堵塞情况。

b、压力、温度表:

检测点

压力kPa

温度

℃

窑尾烟室

-0.10~-0.30

1000~1100

分解炉中部

-0.75~-0.85

865~875

五级筒出口

-1.15~-1.25

850~860

五级筒锥部

-1.20~-1.30

四级筒出口

-1.25~-1.35

785~795

四级筒锥部

-1.50~-1.60

三级筒出口

-2.40~-2.50

665~675

三级筒锥部

-3.00~-3.10

二级筒出口

-3.00~-3.10

425~435

一级筒出口

-4.70~-4.90

320~330

4.3.2.10窑筒体温度

a窑筒体温度可以反映烧成带窑皮的分布状况。

b判断出现结圈和红窑。

c当筒体温度>350℃时,应采取措施降温,最大不能超过400℃。

4.3.2.11熟料f-CaO的含量

a正常情况下,熟料f-CaO的含量反映了烧成带的温度及熟料的煅烧状况。

b控制范围:

1.5%>f-CaO>0.7%。

4.3.2.12分解炉气体温度与五级筒下料管温度之差

a反映分解炉内的燃烧状况

b该温度差一般控制在:

T=40~50℃

4.3.2.13五级筒下料管温度

a反映了入窑物料分解率的高低

b一般控制在:

845±5℃

4.3.2.14入窑物料分解率

a对物料的煅烧起着决定性作用

b分解率越高,熟料煅烧越容易;但过高,易造成C5结皮

c一般入窑分解率控制在90%-92%

4.3.2.15入窑物料SO3含量

a反映窑内的煅烧情况和系统的通风情况

b入窑物料SO3含量过高,说明窑内硫循环加剧,应适当控制熟料的煅烧温度;另外,还要注意燃料和原料中SO3含量,避免使用SO3含量过高的原料和燃料。

c一般控制范围:

<0.1%

4.3.2.16分解炉与窑头燃料比

a一般控制在:

60%:

40%

b当分解炉与窑头燃料比相差悬殊时,整个系统易产生波动。

4.3.3操作中的调节参数

4.3.3.1篦冷机篦床速度

4.3.3.1.1篦冷机篦床速度控制着篦床上熟料层的厚度,

4.3.3.1.2增大篦床速度将引起:

a熟料层厚度较小,篦下压力降低

b篦冷机出口熟料温度增高

c二次风温和三次风温降低

d窑尾气体O2%含量增加

e篦冷机废气温度增加

f篦冷机内零压面向篦冷机上游移动

g熟料热耗上升

4.3.3.1.3减小篦床速度将引起:

a熟料层变厚,篦下压力增加

b篦冷机出口熟料温度降低

c二次风温和三次风温上升

d篦冷机内零压面向篦冷机下游移动

e熟料热耗下降

4.3.3.2篦冷机排风量

4.3.3.2.1篦冷机排风机是用来排放冷却熟料气体中不用做二次风和三次风的那部分多余气体,调节排风机风门用于保证窑头罩负压在正常的范围内(-20~-40Pa)。

4.3.3.2.2在鼓风量恒定的情况下,增大窑头排风机风门:

a二次风量和三次风量减小,排风量增大

b篦冷机出口废气温度上升

c二次风温和三次风温增高

d二次风量和三次风量体积流量减少

e窑头罩压力减小,预热器负压增大

f窑头罩漏风增加

g分界线向篦冷机上游移动

h窑尾气体O2%降低

i热耗增加

4.3.3.2.3在鼓风量恒定的情况下,减小窑头排风机阀门对系统产生的结果与上述情况相反。

4.3.3.2.4在调节篦冷机排风机风量时,除保持窑头罩压力为微负压以外,同时还应特别注意窑尾负压的变化,要保证窑尾O2%含量在正常范围内。

4.3.3.3篦冷机鼓风量

4.3.3.3.1调节篦冷机鼓风量用来保证出窑熟料的冷却及燃料燃烧提供足够的二次风和三次风。

4.3.3.3.2增加篦冷机各室的鼓风量:

a篦冷机各室篦下压力上升

b出篦冷机熟料温度降低

c窑头罩压力升高

d窑尾O2%含量上升

e篦冷机废气温度增加

f零压面向篦冷机上游移动

g熟料急冷效果更好

4.3.3.3.3当减少篦冷机各室的鼓风量时,情况与上述结果相反。

4.3.3.4高温风机流量

4.3.3.4.1通过调节高温风机转速来满足燃料燃烧所需的气体量;高温风机是用来排除分解和燃烧产生的废气并保证物料在预热器内正常运动;通过调节高温风机转速来控制窑尾气体O2%在正常范围内。

4.3.3.4.2提高高温风机转速,将引起:

a系统拉风量增加

b预热器出口废气温度增加

c二次风量和三次风量增加

d过剩空气量增加

e系统负压增加

f二次风温和三次风温降低

g烧成带火焰温度降低

h漏风量增加

i篦冷机内零压面向下游移动

j熟料热耗增加

4.3.3.4.3当降低高温风机转速时,产生的结果与上述情况相反。

4.3.3.5分解炉燃料量

4.3.3.5.1分解炉的燃料量决定着入窑生料的分解率;无论燃料量是增加还是减少,助燃空气量都应该相应的增加或减少;入窑分解率应控制在90%-92%,分解率过高易造成C5内物料烧结。

4.3.3.5.2增加分解炉喂煤量将引起:

a入窑分解率升高

b分解炉出口和预热器出口过剩空气量降低

c分解炉出口气体温度升高

d烧成带长度变长

e熟料结晶变大

fC5物料温度上升

g预热器出口气体温度上升

h窑尾烟室温度上升

4.3.3.5.3当减少窑尾喂煤量时,产生的结果与上述情况相反。

4.3.3.6窑头喂煤量

4.3.3.6.1窑头喂煤量与烧成系统的热工状况、生料喂料量及系统的拉风量有着直接的关系。

4.3.3.6.2在保证有足够的助燃空气的情况下,增加窑头喂煤量:

a出窑过剩空气量降低

b火焰温度升高;若加煤量过多,将产生CO,造成火焰温度下降。

c出窑气体温度升高。

d烧成带温度升高,窑尾气体NOx%含量上升。

e窑负荷增加

f二次风温和三次风温增加

g出窑熟料温度上升

h烧成带中熟料的f-CaO含量降低

4.3.3.6.3当减少窑头喂煤量时,情况与上述结果相反。

4.3.3.7生料喂料量

4.3.3.7.1生料喂料量的选择取决于煅烧工艺情况所确定的生产目标值。

4.3.3.7.2增加生料喂料量。

a窑负荷降低

b出窑气体和出预热器气体温度降低

c入窑分解率降低

d出窑过剩空气量降低

e出预热器过剩空气量降低

f熟料中f-CaO的含量增加

g二次风量和三次风量降低

h烧成带长度变短

i预热器负压增加

4.3.3.7.3由于我们增加了生料的喂料量,相应的:

a增加分解炉和窑头煤管的喂煤量

b高温风机的排风量

c增加窑的转速

d增加篦冷机篦床速度

4.3.3.7.4当减少生料喂料量时,情况及其操作应与上述情况相反。

4.3.3.8窑转速

4.3.3.8.1调节窑的转速可以调节物料在窑内的停留时间,即:

物料的煅烧时间;在煅烧正常的情况下,只有在提高产量的情况下,才应该提高窑的转速,反之亦然。

4.3.3.8.2增加窑的转速

a入篦冷机熟料层厚度增加

b烧成带长度降低

c窑负荷降低

d熟料中f-CaO含量增加

e二次风温增加,随后由于烧成带温度降低使得二次风温也降低。

f窑内填充率降低

g熟料C3S结晶变小

4.3.3.8.3当窑的转速降低时,情况与上述情况相反;在过剩空气恒定的情况下:

a窑速增加=烧成带变短+烧成带温度下降

b窑速降低=烧成带变长+烧成带温度上升

4.3.3.8.4窑速与产量对应表(以窑内填充率12%计算):

80

90

100

110

120

130

140

150

160

180

190

200

210

1.6

1.8

2.0

2.2

2.4

2.6

2.8

3.0

3.2

3.4

3.6

3.8

4.0

说明:

1、产量为真实产量(与入窑提升机电流对应);

2、窑速为反馈值;

3、窑况非正常时可根据实际情况调节,但要尽快恢复。

4.3.3.9三次风流量

4.3.3.9.1三次风是满足分解炉内燃料燃烧的助燃空气,三次风是来自于篦冷机的冷却风,温度一般控制在850℃~950℃左右,通过三次风管上的阀门来进行调节。

4.3.3.9.2增加三次风阀门:

a三次风量增加,同时三次风温也增加

b二次风量减少

c窑尾气体O2%含量降低

d分解炉出口气体O2%含量增加

e分解炉入口负压减小

f烧成带长度变短

4.3.3.9.3同理,当减小三次风阀门时,情况与上述结果相反

4.3.3.10窑头罩压力

4.3.3.10.1调节窑头罩压力目的在于防止冷空气的侵入和热空气及粉尘的溢出,窑头罩压力是通过调节高温风机、篦冷机冷却风机及窑头废气排风机三者来完成的,其中主要是调节窑头废气排风机。

4.3.3.10.2在调节窑头罩压力的时候,应满足:

a窑尾烟室气体的O2%含量在正常的范围内(2.5~3.5%)

b篦床上的熟料能够得到足够